Изобретение относится к промышленности пластических масс и может быть использовано в производстве полимерных пленочных материалов, искусственных кож, фильтрующих материалов и деталей обуви.

Известен способ получения пористого материала путем воздействия на пленку из кристаллизующегося полимера, например, вытяжкой. По данному способу микропористую полимерную пленку получают холодным вытягиванием непористой эластичной (с упругой деформацией 50%) пленки на основе кристаллизующегося полимера при температуре менее 0oC с последующим горячим вытягиванием в интервале температур между температурами плавления и течения. Далее пленку нагревают в течение длительного промежутка времени (16 ч) от 75oC до температуры плавления данного полимера при постоянной длине. Общий процент холодной и горячей выдержки достигает 300% [1]

Однако процесс существенно осложняет его частичное осуществление при отрицательных температурах -40oC.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения пористого материала, согласно которому осуществляют следующие операции: контакт пленки из полиолефина с органическим растворителем набухающим агентом в течение длительного времени, вытягивание пленки по крайней мере в одном направлении в контакте с набухающим агентом на 50-400% сохранение пленки в растянутом состоянии в течение промежутка времени, необходимого для удаления набухающего агента сушкой на воздухе с последующим растяжением на воздухе до 50-350% [2] Неоднородность получаемого материала представляет собой отдельные монолитные участки, соединенные ориентированными тяжами.

Недостатками этого способа являются усадка получаемой пленки до 15% обусловленная ее вытягиванием, что обусловлено проведением сорбции набухающего агента в компонент с меньшим объемом при невысоких температурах (25-86oC), сохранением пленки в растянутом состоянии в течение промежутка времени, необходимого для удаления набухающего агента сушкой на воздухе при 25oC.

Материалы, полученные этим способом, имеют неравномерную волокнисто-пористую структуру, обладают низкой устойчивостью к раздиру, невысокими показателями прочности в поперечном направлении.

Способ получения волокнисто-пористого материала включает погружение листа полиэтилена низкого давления в органический растворитель, вызывающий набухание листа при 120-150oC на 2-15 мин, обработку диметилформамидом при 120-150oC при одновременном вытягивании листа, удаление диметилформамида и сушку. При этом после набухания листа полиэтилена в органическом растворителе его сначала погружают в органический растворитель с температурой 20-25oC на 0,5-1 мин, затем в органический растворитель с температурой 20-25oC на 0,1-2 мин. Затем пленку обрабатывают диметилформамидом при одновременном вытягивании листа на 500-3000%

Новым в способе является то, что набухшую пленку полиэтилена низкого давления подвергают охлаждению в растворителе с температурой 20-25oC, что приводит к кристаллизации полимера в присутствии растворителя. Этот прием обеспечивает образование меньшего числа зацеплений между макромолекулами в образцах, выделенных из системы, по сравнению с исходными пленками, полученными из расплава. После охлаждения (кристаллизации) пленку вновь подвергают обработке растворителем с температурой 110-140oC и вытягивают в среде диметилформамида с дальнейшей экспозицией в нем от 0,1 до 2 мин.

Экспериментально установлено, что предварительная кристаллизация позволяет увеличить степень вытяжки до 3000% а следовательно, ускорить процесс фазового разделения, проходящего в среде диметилформамида, поскольку воздействие внешнего силового поля обеспечивает более быстрое удаление растворителя из системы, ориентацию макромолекул и их фиксацию. Достижение высоких степеней ориентации позволило значительно повысить показатели физико-механических свойств при сохранении высоких показателей пористости волокнисто-пористых материалов.

Способ осуществляется следующим образом.

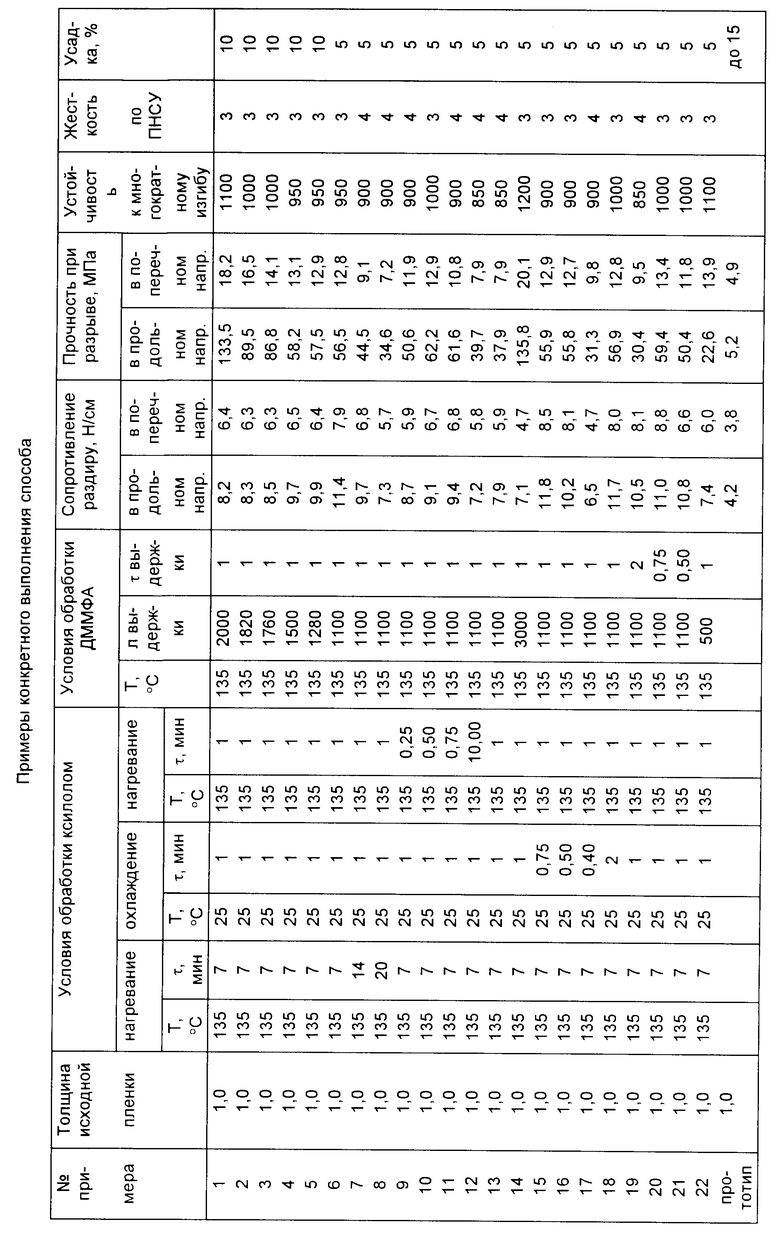

Исходную монолитную пленку полиэтилена низкого давления с  3•106 толщиной 1,0 мм обрабатывают в органическом растворителе (ксилоле) при температуре 120-150oC в течение 2-15 мин, затем переносят в ксилол с температурой 20-25oC на 0,5-1 мин. После этого пленку помещают в горячий растворитель на 0,1-2 мин для набухания и переносят в ванну с осадителем (диметилформамидом), где вытягивают на 50-3000% при температуре 120-150oC и выдерживают после вытяжки в течение 0,1-2 мин. Зафиксированную пленку обрабатывают ацетоном при 20-50oC и сушат при комнатной температуре в зафиксированном состоянии. Примеры конкретного выполнения способа приведены в таблице (примеры 1-22). В таблице примеров при получении образцов 17-19 использован отечественный полиэтилен марки 271

3•106 толщиной 1,0 мм обрабатывают в органическом растворителе (ксилоле) при температуре 120-150oC в течение 2-15 мин, затем переносят в ксилол с температурой 20-25oC на 0,5-1 мин. После этого пленку помещают в горячий растворитель на 0,1-2 мин для набухания и переносят в ванну с осадителем (диметилформамидом), где вытягивают на 50-3000% при температуре 120-150oC и выдерживают после вытяжки в течение 0,1-2 мин. Зафиксированную пленку обрабатывают ацетоном при 20-50oC и сушат при комнатной температуре в зафиксированном состоянии. Примеры конкретного выполнения способа приведены в таблице (примеры 1-22). В таблице примеров при получении образцов 17-19 использован отечественный полиэтилен марки 271  при получении всех других образцов использован импортный полиэтилен марки "Hostalen-GUR"

при получении всех других образцов использован импортный полиэтилен марки "Hostalen-GUR"  Все полученные образцы имеют однородную волокнисто-пористую структуру.

Все полученные образцы имеют однородную волокнисто-пористую структуру.

Пористые материалы на основе полиолефинов, получаемые по предлагаемому способу, обладают высокими физико-механическими показателями и пористостью. Данные показатели являются важными эксплуатационными характеристиками пористого материала при его использовании в качестве внутренних деталей обуви, для создания фильтрующих мембран, пористых стойких к действию агрессивных сред прокладок. Кроме того, получаемые материалы обладают повышенной устойчивостью к многократному изгибу, гибкостью, эластичностью, что является одним из важнейших характеристик для создания вживляемых в организм систем, где пористый материал является полимерной матрицей-носителем для лекарственных препаратов. Рассматриваемые материалы могут служить подложкой для создания мембран различного назначения. Полученные материалы обладают равномерной волокнисто-пористой структурой по всей толщине образца. Газопроницаемость на уровне прототипа. Параметры пористой структуры легко варьируются за счет изменения условий проведения процессов набухания, вытягивания и осаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151534C1 |

| Способ получения пористого материала | 1981 |

|

SU973559A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА ИЗ НАСЦЕНТНОГО РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2001 |

|

RU2205845C2 |

| УСТАНОВКА ДЛЯ СУШКИ-ФОРМОФИКСАЦИИ ГОЛОВНЫХ УБОРОВ | 1999 |

|

RU2147819C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2140940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1970 |

|

SU285219A1 |

| СПОСОБ ОБРАБОТКИ ОВЧИН | 1995 |

|

RU2126839C1 |

| НЕТКАНЫЙ УТЕПЛЯЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2136794C1 |

| РАЗБОРНАЯ ОБУВЬ | 1998 |

|

RU2131687C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО СЕРНОКИСЛОГО ЭФИРА ХИТОЗАНА | 1991 |

|

RU2034851C1 |

Использование: производство полимерных пленочных материалов, искусственных кож, фильтрующих материалов и деталей обуви. Сущность изобретения: способ получения волокнисто-пористого материала включает обработку пленки полиэтилена низкого давления в органическом растворителе, вызывающем набухание пленки. Причем сначала пленку погружают в органический растворитель с температурой 20-25oC на 0,5-1 мин, затем в органический растворитель с температурой 120-150oC на 0,1-2 мин. Затем пленку обрабатывают диметилформамидом при одновременном вытягивании листа на 500-3000%, с последующей сушкой. 1 табл.

Способ получения волокнисто-пористого материала, включающий обработку пленки полиэтилена низкого давления в органическом растворителе, вызывающем набухание пленки, вытягивание пленки с последующей сушкой, отличающийся тем, что обработку пленки в органическом растворителе проводят в три стадии: первую при 120 150oС в течение 2 15 мин, вторую при 20 25oС в течение 0,5 1 мин, третью при 120 150oС в течение 0,1 2 мин, при этом вытягивание пленки осуществляют на 500 3000% в среде диметилформамида при 120 150oС, после чего диметилформамид удаляют.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент US, N 3801692, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент US, N 3839516, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-11-20—Публикация

1994-04-26—Подача