Изобретение относится к способам получения металлов прямым восстановлением рудного сырья с использованием электроэнергии и может быть применено на предприятиях черной и цветной металлургии.

Известен способ восстановления рудных материалов, позволяющий использовать вторичные тепловые ресурсы (см. Авторское свидетельство СССР N 651033, кл. C 21 B 13/00 от 22.07.1977). Рудные материалы с восстановителем загружаются в теплообменник, нагреваемый от теплоносителя, циркулирующего по змеевику, укрепленному на внешней стороне кожуха теплообменника.

Недостатком этого способа является зависимость от работы основного агрегата, из которого поступает теплоноситель, трудность регулирования температуры, неудовлетворительное качество продукта.

Известны способы восстановления руды с получением литого или губчатого металла, в которых необходимое для процесса тепло подводится с помощью электронагрева /см. Похвиснев А.Н. Внедоменное получение железа за рубежом. М. Металлургия, 1954 г./ Например, способ восстановления в печи с индукционным нагревом, согласно которому железные концентраты смешиваются с порошком каменноугольной смолы и брикетируют. Брикеты подвергают прокаливанию в первой печи при температуре 120-130oC, затем при температуре 1000oC во второй печи до восстановления. Металлизированные брикеты в третьей печи нагревают с помощью индуктора.

Недостатком этого процесса является его многостадийность, повышенные затраты времени, низкий КПД.

Наиболее близким техническим решением к предлагаемому является способ переработки рудных материалов, включающий нагрев рудных материалов с пропусканием электрического тока, восстановление с одновременным подпрессовыванием /см. Авторское свидетельство СССР N 885280, кл. C 21 B 13/00, 1980/.

Недостатком этого способа является низкая производительность, высокий расход энергоресурсов, невысокий КПД, кроме того, нестабильность процесса нагрева, возникновение дуговых разрядов, а следовательно, невысокое качество готового продукта.

Цель изобретения повышение эффективности процесса, его стабильности и расширение области применения технологии.

Поставленная цель достигается тем, что для восстановления рудных материалов стехиометрическую смесь рудных материалов с восстановителем нагревают в форме, пропуская через нее электрический ток, и по достижении температуры восстановления металла смесь начинают компактировать и компактируют до получения готового продукта заданной плотности. Компактирование можно осуществлять при температуре 0,6-0,8 от температуры плавления легкоплавкой составляющей смеси. Восстановление смеси можно проводить в вакууме под давлением 0,1-10 мм рт. ст. В качестве восстановителя можно использовать углерод. Величину тока, пропускаемого через смесь в процессе восстановления, можно поддерживать неизменной. Скорость компактирования в процессе восстановления смеси можно поддерживать неизменной и определять в зависимости от удельного давления на смесь по формуле:

где Vк скорость компактирования;

K коэффициент пропорциональности, учитывающий технические характеристики установки;

P сила давления на компактируемую смесь;

S площадь поперечного сечения формы, в которой проводят восстановление;

E модуль упругости Юнга компактируемой смеси.

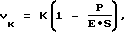

Предлагаемое техническое решение поясняется чертежом. Предварительно подготовленную смесь рудных материалов с восстановителем помещают в форму 1, в которой осуществляют процесс восстановления. Необходимая энергия для процесса вводится непосредственно в смесь материалов через верхний 2 и нижний 3 пуансоны, которые подключены к источнику питания. Внутри формы 1 размещена огнеупорная пористая вставка 4. С помощью прокладки 5 и 6 осуществляют необходимый поджим смеси 9 нижним пуансоном 3. На чертеже 7 водоохлаждаемый поддон, 8 изолирующая прокладка.

Процесс восстановления смеси проводят в вакууме при давлении 0,1-10 мм рт.ст. Вакуум более глубокий чем 0,1 мм рт.ст. практически не влияет на скорость восстановления рудных материалов, но значительно повышает стоимость восстановления. При давлении более 10 мм рт.ст. увеличивается время протекания процесса, так как замедляется скорость удаления продуктов реакции восстановления из зоны ее протекания. Температура процесса 0,6-0,8 от температуры плавления легкоплавкой составляющей смеси. При температуре ниже 0,6 (что соответствует 550-900oC) процесс восстановления резко замедляется, резко увеличиваются энергетические затраты. Температуре более 0,8 (что соответствует 1150-1250oC) происходит интенсивное выделение газа, что может привести к резкому повышению давления внутри формы и возможному ее разрушению.

При подаче напряжения от источника питания на пуансоны 2 и 3, через них и восстанавливаемую смесь протекает переменный электрический ток, обеспечивающий нагрев смеси до заданных температур.

При достижении температур 550-750oC начинается реакция восстановления рудного материала с выделением продукта реакции CO. Газ через пористые стенки 4 формы удаляется из камеры с помощью вакуумного насоса. С момента инициирования реакции восстановления начинает перемещать верхний пуансон 2 со скоростью, позволяющей поддерживать значение пропускаемого тока неизменным. При этом температура восстанавливаемой смеси возрастает до 900-1100oC, которая достаточна для завершения процесса восстановления металла. Процесс компактирования завершают по достижении заданной плотности конечного продукта восстановления.

Пример осуществления способа на установке, созданный в НПО "ЦНИИТМАШ". Восстанавливаемая смесь, содержащая руду Белгородского железорудного бассейна с содержанием железа до 70% и молотый угольный концентрат в соотношении 4,5: 1. Эту смесь в количестве 2 кг загружали в камеру и поджимали верхним пуансоном до плотности 2,2 г/см3, после чего смесь начинали нагревать, пропуская через нее электрический ток. Величину тока в процессе восстановления поддерживали на уровне 550 А. По достижении температуры 600oC начиналась реакция восстановления, сопровождавшаяся выделением большого количества окиси углерода (до 600 л на 1 кг железа), которую откачивали с помощью вакуумного насоса.

Нагрев восстанавливаемой смеси в форме начинается от центра (по осевой линии) и тепловой фронт распространяется к периферии (к стенкам). Такое распределение тепла благоприятствует постепенному расширению зоны реакции, постепенному прохождению газа через пористые стенки формы и позволяет поддерживать вакуум в заданном диапазоне. В процессе эксперимента давление в камере поддерживали на уровне 2-3 мм рт.ст. Вместе с тем, по достижении температуры 750oC смесь начинали уплотнять (компактировать) до получения восстановленного продукта в виде железного брикета с плотностью 4,8 г/см3. Температуру в процессе восстановления поддерживали на уровне 980-1000oC. Полученный брикет охлаждали в форме. Вес брикета составил 1400 г. Степень металлизации 97% Полученные таким образом брикеты использовали для выплавки стали в дуговой и индукционной печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСУЛА ДЛЯ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2137233C1 |

| ГИБКОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2115265C1 |

| СПОСОБ ПЕРЕДЕЛА РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2215050C1 |

| СПОСОБ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2115964C1 |

| Способ производства железного порошка | 1977 |

|

SU651033A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2137230C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

Сущность способа: стехиометрическую смесь рудных материалов с восстановителем нагревают в форме, пропуская электрический ток, и по достижении температуры 0,6-0,8 температуры плавления легкоплавкой составляющей смеси ее начинают компактировать. Восстановление смеси осуществляют в вакууме под давлением 0,1-10 мм рт. ст. В качестве восстановителя используют твердый углеродсодержащий материал. Величину тока поддерживают неизменной. Скорость компактирования смеси в процессе восстановления поддерживают неизменной и устанавливают по следующей зависимости:  , где Vк - скорость компактирования, м/с; K - коэффициент пропорциональности, м/с; P - сила давления на компактируемую смесь, н; E - модуль упругости Юнга компактируемой смеси, н/м2; S - площадь поперечного сечения компактируемой смеси, м2. 1 ил.

, где Vк - скорость компактирования, м/с; K - коэффициент пропорциональности, м/с; P - сила давления на компактируемую смесь, н; E - модуль упругости Юнга компактируемой смеси, н/м2; S - площадь поперечного сечения компактируемой смеси, м2. 1 ил.

где vк скорость компактирования, м/с;

K коэффициент пропорциональности, м/с;

Р сила давления на компактируемую смесь, Н;

Е модуль упругости Юнга компактируемой смеси, Н/м2;

S площадь поперечного сечения компактируемой смеси, м2.

| Способ производства железного порошка | 1977 |

|

SU651033A1 |

| Похвиснев А.Н | |||

| Внедоменное получение железа за рубежом | |||

| - М.: Металлургия, 1964, с.164 | |||

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

Авторы

Даты

1997-11-20—Публикация

1995-06-13—Подача