(54) СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА ИЗ ТОНКОИЗМЕПЬЧЕННЫХ КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения железныхзАгОТОВОК НЕпОСРЕдСТВЕННО изКОНцЕНТРАТОВ | 1979 |

|

SU831793A1 |

| Способ получения губчатого железа | 1972 |

|

SU499305A1 |

| Способ прямого восстановления окислов металлов | 1979 |

|

SU855000A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ восстановления окислов металлов | 1979 |

|

SU876724A1 |

1

Изобретение относится к металлургии, в -частности к. способам производств, на губчатого железа из концентратов или других материалов, содержащих окислы железа, путем восстановительного пропесса.

Известен способ получения губчатого железа путем восстановления измельченных руд и концентратов в вертикальных реакторах в противотоке газа и материала после его аэродинамической классификации l .

Недостатком указанного способа является ограниченная степень металлизации полученного железа. При большой степени металлизации резко увеличиваются время выдержки материала в реакопионной камере и расход газа, падает экономичность процесса.

Наиболее близким по технической сущности и достигаемому результату является способ получения губчатого железа из тонкоизмельченных концентратов, вдшючаюший их предварительную термообработку газообразным восстановителем, уплотнение частично восстановленного материала в восстановительной атмосфере и затем одновременный по зонам ин- ; дукцнонный нагрев и науглероживание наружной корки при 95О-1050°С, что позволяет получатьгубчатое железо со степенью металлизации свыше 9О% 2. .

Однако недостаточно высокая темпе10ратура центральных- слоев заготовки изза того, что нагрев их осуществляется в основном за счет теплопроводности от поверхностных слоев, приводит к низкой интенсивности восстановитехшного про15цесса в центральных областях заготовки. Неравномерный нагрев заготовки в различных зонах происходит также вследствие того, что диаметры заготовки уменьшаются, а с уменьшением последних умень20шается и электрический КПД ивдукдионных нагревателей.

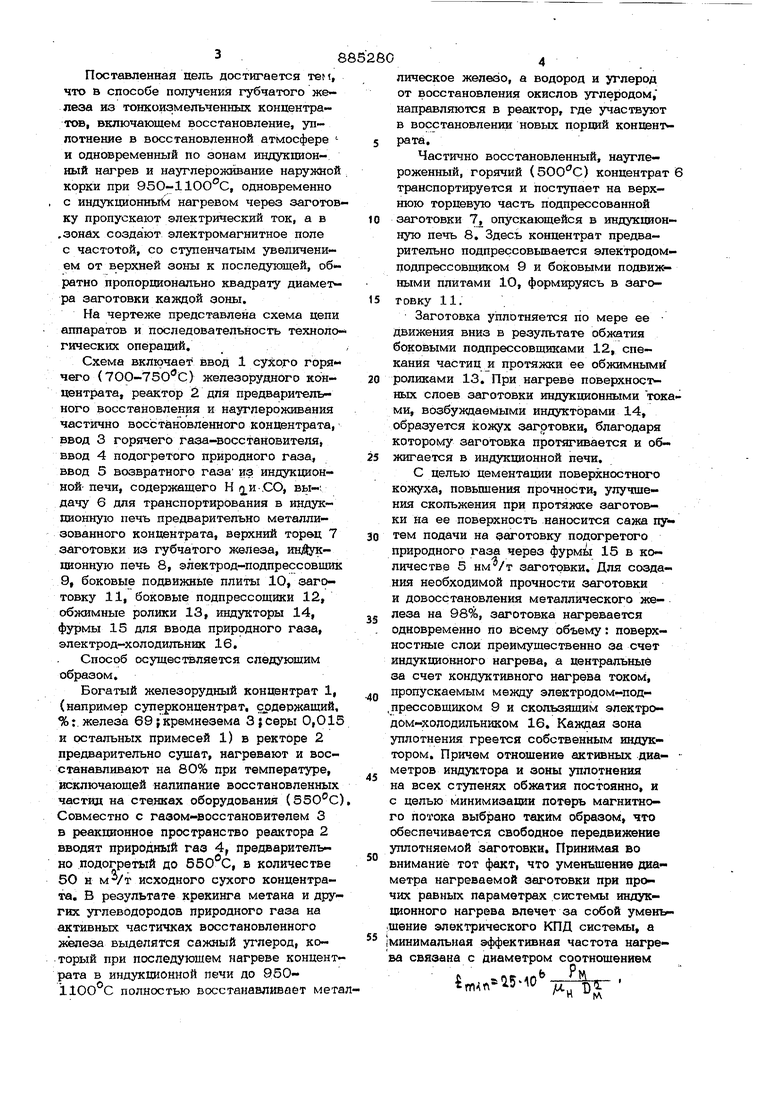

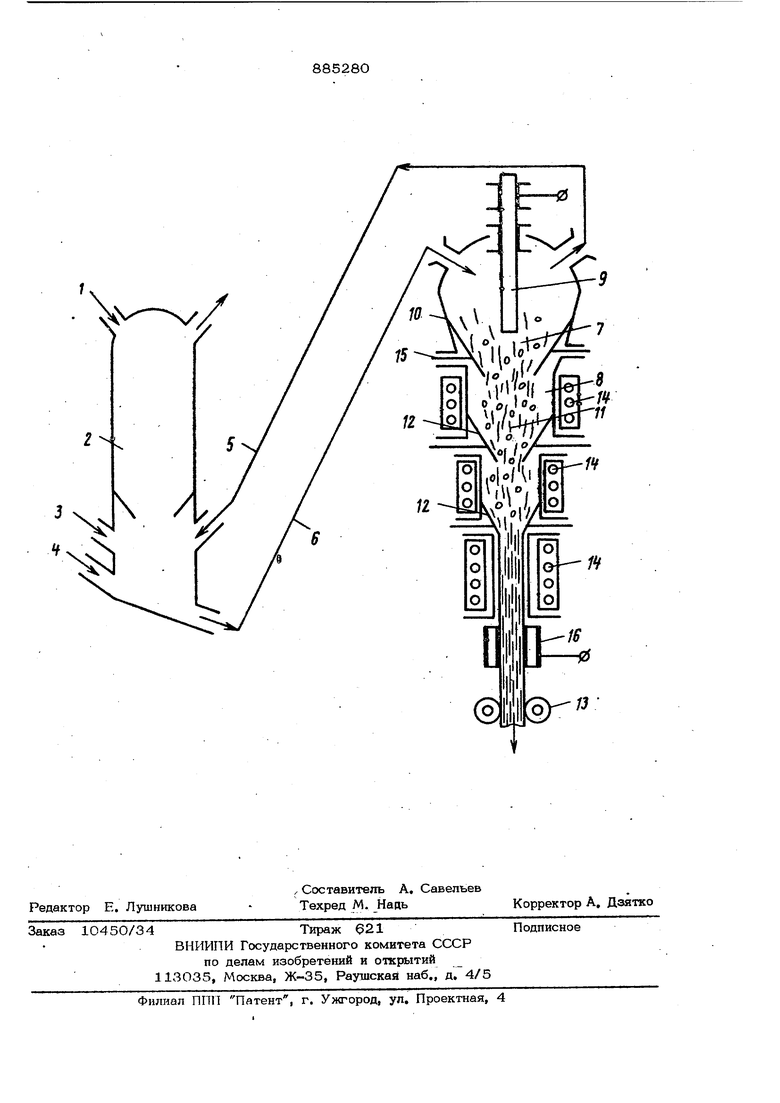

Цель изобретения - повышение интенсивности процесса восстановления. 38 Поставленная цель достигается тем, что в способе получения губчатого железа из тонкоизмелъченных концентрате, включающем восстановление, уплотнение в восстановленной атмосфере и одновременный по зонам индукционный нагрев и науглероживание наружной корки при 950-1100°С, одновременно с индукционный нагревом через заготов ку пропускают электрический ток, а в .зонах создают электромагнитное поле с частотой, со ступенчатым увеличением от верхней зоны к последующей, обратно пропорционально квадрату диаметра заготовки каждой зоны, На чертеже представлена схема цепи аппаратов и последовательность технологических операций, Схема включает ввод 1 сухого горя-чего (700-750 С) железорудного концентрата, реактор 2 для предварительного восстановления и науглероживания частично восстановленного концентрата, ввод 3 горячего газа-восстановителя, ввод 4 подогретого природного газа, ввод 5 возвратного газа из индукдаон- ной- печи, содержащего Н ,СО, вы-; дачу 6 для транспортирования в индукционную печь предварительно металлизованного концентрата, верхний торец 7 заготовки из губчатого железа, индукционную печь 8, эпектрод-подпрессовщик 9, боковые подвижные плиты 10, заготовку 11, боковые подпрессощики 12, обжимные ролики 13, индукторы 14, фурмы 15 для ввода природного газа, электрод-холодильник 16. Способ осуществляется следующим образом. Богатый железорудный концентрат 1, (например суперконцентрат, с здержаший, %:. железа 69 {кремнезема 3}Серы 0,015 и остальных примесей 1) в ректоре 2 предварительно сушат, нагревают и восстанавливают на 80% при температуре, исключающей налипание восстановленных частвд на стенках оборудования (550С Совместно с газом-восстановителем 3 в реакционное пространство реактора 2 вводят природный газ 4, предварительно подогретый до , в количестве 5О н MVT исходного сухого концентрата. В результате крекинга метана и других углеводородов природного газа на активных частичках восстановленного железа выделятся салшый углерод, который при последующем нагреве концент рата в индукционной печи до 950ilOo C полностью восстанавливает мет лическое железо, а водород и углерод от восстановления окислов углеродом, направляются в реактор, где участвуют в восстановлении новькс порций конпвнтрата. Частично восстановленный, наугле- роженный, горячий (500С) концентрате транспортируется и поступает на верхнюю торцевую часть подпрессованной заготовки 7, опускающейся в индукционную печь 8, Здесь концентрат предварительно подпрессовьтается электродомподпрессовщиком 9 и боковыми подвижными плитами 10, формируясь в заготовку 11. Заготовка уплотняется по мере ее движения вниз в результате обжатия боковыми подпрессовщиками 12, спекания частиц и протяжки ее обжимным роликами 13. При нагреве поверхности ных слоев заготовки индукционными токами, возбуждаемыми индукторами 14, образуется кожух заготовки, благодаря которому заготовка прот$1гивается и обжигается в индукционной печи, С целью цементации поверхностного кожуха, повьппения прочности, улучшения скольжения при протяжке заготовки на ее поверхность наносится сажа путем подачи на заготовку подогретого природного газа через фурмах 15 в количестве 5 HMVT заготовки. Для создания необходимой прочности заготовки и довосстановления металлического железа на 98%, заготовка нагревается одновременно по всему объему: поверхностные слол преимущественно за счет индукционного нагрева, а центральные за счет кондуктивного нагрева током, пропускаемым между электродом-подпрессовщиком 9 и скользящим электродом-холодильником 16. Каждая зона уплотнения греется собственным индуктором. Причем отношение активных диа- метров индуктора и зоны уплотнения на всех ступенях обжатия постоянно, и с целью минимизации потерь магнитного потока выбрано таким образом, что обеспечивается свободное передвияюнве уплотняемой заготовки. Принимая во внимание тот факт, что уменьшение диаметра нагреваемой заготовки при прочих равных параметрах системы индукционного нагрева влечет за собой умет шение электрического КПД системы, а инимальная эффективная частота нагрева связана с диаметром соотношением b Рм .

где 5 м - удельное электрическое сопротивпение материала,с точностью, удовлетворяющей инже нерные раочёть, может быть принято одинаковымгдпя всех зон уплотнения;

и ц магнитная пронипаемостъ материала, для диапазона рассмйтриваемых температур (950-1 ) равная 1; 33 „ г диаметр уплотняемого восстанавливаемого материала. Для поддерживания одинаково высоким 0,8 электрического КПД на всех ступенях обжатия относительная частота тока, питающего каждый нижестоящий индуктор увеличивается на величину, пропорционалную квадрату отношения диаметров зон уплотнения. Это позволяет равномерно и аффективно осущес-гапять нагрев поверхностных слоев уплотняемой массы на Все ступенях обжатия. Пртчем, как занижени так и завышение установленной частоты электромагнитного поля отрицательно влияют на технологию процесса. В первом случае замедляется нагрев поверхности заготовки в связи с уменьшени ем электрического КПД, во Ьтором имеет Место чрезмерное оплавление периферийных зов заготовки, что может привести к ее разрыву.

Величина тока, подводимого к заготовке, кондуктивно определяется, исходя из того, что последняя к низу ступень обжатия за отовкв совместно с электррдом-хоподильншсом выполняет роль токопо/щода, н следовательно, не должна перегреваться. Это условие вытюлняется при плотности тока в ней 1О15 А/смЧ

Благодаря предлагаемому способу комбинированнйго нагрева основная часть кондуктивного тепла выделяется ь верхнем .торце заготовка 7, где частично металлизованный концентрат еще недостаточно уплотнен, а частички слабо сварены между собой. Максимальное выделение тепла в верхней части печи обеспечивает инте1к:11фнкаш1Ю процесса вагрева и восстановления металлического железа, а также ускорение сваривания частид для увеличения теплопроводности к прочности заготовки.

Образукмциеся в заготовке в результате комбинированного протекания электротока электромагнитные поля ускоряют довосстановление металлического железа на окончательной стадии, требукядей рекристаллизации решеток окислов.

Пример 1. Предварительно просушенный суперконцентрат, содержащий 69% железа, в количестве 1 т восстанавливают в реакторе до 8О% при 500 С, Совместно с газом- восстановителем в реакционное пространство реактора вводят природный газ, предварительно подогретый до в количестве 50 нм .

Восстановленный до 8О% науглерожвнный взгретый до концентрат транспортируется на верхнюю часть заготовки-затравки. Далее концентрат уплотняется при помощи злектродаподпрессовщика и обжимных гшит с одновременным нагревом индуктированными токами и током, протекающим между электродом-подпрессовщиком и электродом-холодильником.

Уплотнение осуществляется в четыре ступени: на I верхней ступени обжатия диаметр формируемой заготовки составляет 0,5 м, на U - 0,3 м, на |Ц 0,2 м, на V - 0,1 м.

С целью цементации поверхностного кожуха на поверхность заготовки наносится сажа путем подачи на нее подо- гретого природного газа в количестве 5 нм .

Питание индукторов осущес-галяется от тиристорных преобразователей мощностью 50 кВт. Для каждого диаметра установлена оптимальная частота сверху вниз соответственно 120 Гц, 320 Гц, 725 Гц, и 2900 Гц.

Электрод-подпрессовщ ш и электродхолодильник подключаются к трансформатору ТО-19О. Ток в цепи составляет 5ООО А при напряжении 5В.

Процесс восстановления осуществляется при и длитея 3ч. 15 мин. Степень восс тановления полученной заготовки составляет 98%, расход электроэнергии - 680 кВт ч.

Пример 2. В условиях примера 1 заготовку нагревают индуктированным током, частота которого во всех индукторах установпяет 120 Гц. Заготовка со степенью метаплизацнм. 98% получена за 4 ч 20 мин, расход электроэнергии - 810 кВт ч.

Пример 3. В условиях приме- ра 1 заготовку нагревают индуктированными токами частотой 32О Гц, Процесс восстановления заготовки до 98% металлического железа длится 4ч 10 миЛ, . расход электроэнергии составляет 800 сВт.

Пример 4. В условиях примера 2 нагрев заготовки осуществляют индуктированными токами с частотой 125 Гц

Процесс восстановления длится 4 ч, pacход электроэнергии составляет 780 кВт ч

Пример 5, В условиях примера 1 заготовку нагревают индуктированны ми токами частотой 2900 Гц. Процесс восстановления до 98% металлического железа длится 4ч 15 мин, расход элект роэнергии - 79О кВт ч,

Губчатое железо, полученное предлагаемым способом, может быть исполъ аовано в качестве заготовки для далъгнейшей прокатки его в сортовую сталъ (круг, квадрат, полоса), трубный лист. Наибольший экономический эффект может быть получен при применении этих заготовок в качестве проплавляемых электродов в электродуговых сталеплавильных или ферросплавных печах, а также в печах электрошлакового переплава при добавках в исходный частично металлизованный концентрат извести, доломита, плавикого шпата и легирующих металлов (никеля, вольфрама и т. П.).

Экономический эффект от интенсификации процесса нагрева и восстановления металлического железа на 15% составит 1 руб/т за счет снижения накладных расходов, что с учетом общего объема производства металлизованных материалов с высокой степенью металлизации составит 25О тыс.руб. Кроме того, н 8%

сокращается расход электроэнерт-ни, на 15% увеличивается производительность сталеплавильных печей, сокращается угар металла, отпадает необходимость расхода угольных электродов.

Формула изобретения

Способ получения губчатого железа

из тонкоизмельченных концентратов, включающий восстановление, уплотнение в восстановительной атмосфере и одновременный по зонам индукционный нагрев и

науглероживание наружной корки при 950-1100 С, отличающийся тем, что, с целью повышения интенсив- ности процесса восстановления, одновременно с индукционным нагревом че-рез заготовку пропускают электрический ток, а в зонах создают электромагнитное поле частотой, со ступенчатым увеличением от верхней зоны к последующей, обратно пропорционально квадрату

диаметра заготовки каждой зоны.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 2О2185, кл. С 21 В 13/14, 1977.

2, Авторское свидетельство СССР № 499.Я05, кл. С 21 В 1Я/14, 1978. / §)

Авторы

Даты

1981-11-30—Публикация

1980-03-19—Подача