Предлагаемое изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах.

Наиболее близким по технической сущности и достигаемому результату является способ охлаждения плавки в конвертере, включающий продувку расплава кислородом, снижение интенсивности подачи кислорода в конце продувки, ввод измерительной фурмы и осуществления ею прямого измерения температуры металла и содержания углерода в металле, автоматический расчет количества кислорода и массы охладителей, необходимых для окончания продувки и их присадку. (Бюллетень научно-технической информации. Черная металлургия, с. 43-44, N 21, 1985).

Недостатком данного способа является неэффективное охлаждение плавки в конвертере после прямого измерения измерительной фурмой температуры металла и содержания в нем углерода. Это приводит, в свою очередь, к снижению производительности конвертеров вследствие дополнительных присадок охладителей, покачиваний конвертера и осуществления замеров температуры металла. Вследствие задолженности конвертеров по времени при охлаждении "горячих" плавок это негативно отражается на футеровке и приводит к снижению ее стойкости.

Технический результат заключается в увеличении производительности конвертеров, стойкости футеровки конвертеров, снижение расхода охладителей.

Указанный технический результат достигается тем, что в способе охлаждения плавки в конвертере, включающем продувку расплава кислородом, снижение интенсивности подачи кислорода в конце продувки, ввод измерительной фурмы и осуществление ею прямого измерения температуры металла и содержания углерода в металле, автоматический расчет массы охладителей, необходимых для окончания продувки и их присадку, согласно предполагаемого изобретения, после прямого измерения измерительной фурмы температуры металла и содержания углерода в металле, кислородную фурму устанавливают на высоте 35-38 калибров, осуществляют подачу кислорода с интенсивностью 1,9-2,6 м3/т•мин до израсходования кислорода 1,35-2,0 м3/т, после чего повышают интенсивность кислородной продувки до 3,25-4,85 м3/т•мин, присаживают в конвертере расчетную массу охладителей и заканчивают продувку после израсходования кислорода 0,65-1,15 м3/т.

Кроме того, в условиях работы с комбинированной продувкой; в период присадки в конвертер охладителей и до конца продувки осуществляют донное перемешивание нейтральным газом с интенсивностью 0,05-0,25 м3/т•мин.

Сущность заявляемого предложения заключается в следующем.

Присадка расчетной массы охладителей сразу же после осуществления прямого замера температуры металла и содержания в нем углерода измерительной фурмой оказывается часто малоэффективной и не обеспечивает высокой скорости охлаждения металла. Это происходит в основном из-за неподготовленности шлакового расплава к "приему" массы охладителей, нахождения шлака в состоянии более близком к гетерогенному, чем к гомогенному по своей консистенции. В связи с этим присаживаемые сыпучие охладители вступают в химическую реакцию (со шлаковым расплавом) лишь частично и в основной своей массе оказываются непрореагировавшими. Это, в свою очередь, приводит к дополнительным присадкам охладителей, увеличение цикла плавки и снижению стойкости футеровки, перерасходу сыпучих охладителей. Причина получения шлакового расплава к окончанию продувки с консистенцией близкой к гетерогенному состоянию объясняется увеличением динамического напора кислородной струи при продувке вследствие снижение скорости обезуглероживания и мощности перемешивания ванны.

Вследствие малоэффективности от присадки расчетной массы охладителей и низкой скорости охлаждения металла, в условиях получения перегретого металла, после прямого замера температуры, комплекс измерительной фурмы используется неэффективно и теряется весь смысл ее установки и эксплуатации.

Предлагаемое техническое решение обеспечивает эффективное высокоскоростное охлаждение перегретого металла. Это достигается за счет использования регламентированного режима продувки.

Установка кислородной фурмы на высоте 35-38 калибров и продувка кислородом с интенсивностью 1,9-2,6 м3/т•мин до израсходования кислорода 1,35-2,0 м3/т обеспечивает получение жидкотекучих гомогенных шлаков, способных к "приему" массы сыпучих охладителей и обеспечивающих условия для охлаждения перегретого металла.

Существенное повышение после этого интенсивности кислородной продувки до 3,25-4,85 м3/т•мин, с одновременной присадкой расчетной массы охладителей, до израсходования кислорода 0,65-1,15 м3/т имеет своей целью обеспечения скоростного охлаждения за счет эффективного перемешивания охладителей со шлаковым расплавом и верхними горизонтами металлической ванны.

В условиях работы конвертера с комбинированной продувкой в этот период целесообразно осуществлять мощное данное перемешивание нейтральным газом, что обеспечивает эффективное скоростное охлаждение перегретого металла.

Как показали многочисленные промышленные эксперименты, для достижения высоких показателей конечных технологических параметров необходимо после осуществления измерительной фурмой прямого замера температуры металла и содержания в нем углерода устанавливать кислородную фурму на высоте 35-38 калибров и продувать кислородом с интенсивностью 1,9-2,6 м3/т•мин до израсходования 1,35-2,0 м3/т.

Установки кислородной фурмы на высоте менее 35 калибров приводили к повышенному расходу охладителей и увеличению цикла плавки из-за низкой скорости охлаждения металла.

Установка кислородной фурмы на высоте более 38 калибров приводили к снижению стойкости футеровки и производительности конвертеров (увеличение цикла плавки) вследствие осаждения шлака на повалке конвертера.

Продувки кислородом с интенсивностью менее 1,9 м3/т•мин приводили к снижению стойкости футеровки и производительности конвертеров (увеличение цикла плавки) вследствие увеличения времени на получение жидкотекучих шлаков.

Продувка кислородом с интенсивностью более 2,6 м3/т•мин приводили к снижению производительности конвертеров, стойкости футеровки и увеличенному расходу охладителей вследствие низкой скорости охлаждения металла из-за гетерогенных шлаков.

При израсходовании кислорода менее 1,35 м3/т увеличивался расход охладителей, снижались производительность конвертеров (повышался цикл плавки), и стойкость футеровки конвертера, вследствие недостаточности кислорода на разложение цикла. При израсходовании кислорода более 2,0 м3/т увеличивался цикл плавки и снижалась стойкость футеровки конвертера, вследствие вспенивания шлака и его осаждения на повалке конвертера.

После получения жидкотекучих гомогенных шлаков, как показали проведенные промышленные эксперименты, для достижения высоких показателей конечных технологических параметров, необходимо существенно повысить интенсивность кислородной продувки до 3,25-4,85 м3/т•мин, присаживая при этом охладители, и расходовать кислорода 0,65-1,15 м3/т.

В условиях комбинированной продувки в период присадки в конвертер охладителей и до конца кислородной продувки необходимо осуществлять донное перемешивание нейтральным газом с интенсивностью 0,05-0,25 м3/т•мин.

Продувки кислородом с интенсивностью менее 3,25 м3/т•мин приводили к снижению футеровки и производительности конвертеров (увеличение цикла плавки) вследствие увеличения времени на "проработку" присаженных охладителей с ванной.

Продувки кислородом с интенсивностью более 4,85 м3/т•мин приводили к снижению производительности конвертера (увеличение цикла плавки) вследствие вспенивания шлака и его осаживания на повалке конвертера.

Отсутствие продувки кислородом с повышенной интенсивностью, но с присадкой охладителей приводило к снижению производительности конвертеров (увеличение цикла плавки) и перерасходу охладителей, вследствие низкой скорости охлаждения металла.

Продувки кислородом с повышенной интенсивностью с одновременной присадкой охладителей до израсходования кислорода менее 0,65 м3/т приводили к снижению производительности конвертеров (увеличению цикла плавки) вследствие покачиваний конвертера из-за неполностью прореагировавшей массы отхладителей.

Продувки кислородом с повышенной интенсивностью с одновременной присадкой охладителей до израсходования кислорода более 1,15 м3/т приводили к снижению производительности конвертеров (увеличению цикла плавки) вследствие осаждения шлака на повалке конвертера. В условиях комбинированной продувки осуществления донного перемешивания с интенсивностью менее 0,05 м3/т•мин не приводило к увеличению скорости охлаждения металла, а приводило просто к нерациональному израсходованию нейтрального газа.

Осуществление донного перемешивания с интенсивностью более 0,25 м3/т•мин приводило к гетерогенизации шлакового расплава, снижению производительности конвертеров (увеличению цикла плавки) вследствие додувок на шлак.

Таким образом, принципиальным отличием заявляемого технического решения является регламентированный режим кислородной продувки. Установление кислородной фурмы на высоте 35-38 калибров, продувка кислородом с интенсивностью 1,9-2,6 м3/т•мин до израсходования кислорода 1,35-2,0 м3/т, затем повышение интенсивности кислородной продувки до 3,25-4,85 м3/т•мин, присадка в конвертер расчетной массы охладителей, регламентированный режим донной продувки: донное перемешивание нейтральным газом с интенсивностью 0,05-0,25 м3/т•мин, и окончание кислородной продувки после израсходования кислорода 0,65-1,15 м3/т.

Для оценки данного способа была проведена серия опытных плавок в соответствии с заявляемым предложением и прототипом.

Пример осуществления предлагаемого способа (соответствует в таблице примеру N 1).

В 350-тонный конвертер завалили 120 т лома, присадили 11 т извести, залили 285 т чугуна с температурой 143oC, содержащего в процентах: 4,8 углерода; 0,79 кремния; 0,30 марганца; 0,065 фосфора и 0,025 серы.

Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородной продувки в конвертер присаживали порциями по 2 т известь в количестве 13 т, а также 2 т доломита и 0,45 т плавикового шпата. После израсходования 19300 м3 до 450 м3/мин и осуществили ввод измерительной фурмы. Прямое измерение температуры металла и содержание углерода измерительной фурмой осуществлялось и на табло перед машинистом дистрибутора высвечивался результат измерения; температура 1655oC, углерод 0,09% Заданная температура металла и углерод на момент окончания продувки составляли соответственно 1635oC и 0,07% 0,05% На дисплее машиниста дистрибутора, сразу же после осуществления прямого замера, высвечивались результаты измерения, заменив при этом расчетные значения основных выходных параметров фактическими. На основе фактических данных по температуре и содержанию углерода ЭВМ автоматически рассчитала массу охладителей и количество кислорода, необходимые для окончания продувки с целью точного попадания в заданные пределы по содержанию углерода и температуре.

В качестве охладителей был выбран мягкообожженный доломит, расчетная масса 2 т.

Расчетное количество кислорода 200 м3.

Сразу же после получения фактических данных после прямого измерения кислородную фурму установили на высоте 37 калибров, осуществили подачу кислорода с интенсивностью 2,2 м3/т•мин до израсходования 1,67 м3/т (610 м3 кислорода), затем повысили интенсивность кислородной продувки до 4,05 м3/мин, присадили в конвертер расчетную массу охладителей (2 т доломита) и продули с этой интенсивностью до израсходвания 0,9 м3/т (330 м3 кислорода). Закрыли кислород на продувку. Повалили конвертер. Температура металла и содержание углерода составили соответственно 1635oC и 0,06% Плавку слили в первой повалки. Цикл плавки составил 35 мин.

Пример осуществления предлагаемого способа в условиях комбинированной продувки (соответствует в таблице примеру N 2).

В 350-тонный конвертер завалили 120 т лома, присадили 11 т извести, залили 285 т чугуна с температурой 1425oC, содержащего в процентах: 4,9 углерода; 0,82 кремния, 0,25 марганца, 0,060 фосфора. 0,024 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин при одновременной подаче снизу азота с интенсивностью 18 м3/мин. В ходе кислородного рафинирования в конвертер присаживали порциями по 2 т известь в количестве 13 т, а также 2 т доломита и 0,45 т плавикового шпата.

После израсходования 17000 м3 кислорода на продувку донное дутье переключили с азота на аргон при той же интенсивности 18 м3/мин. По израсходовании на продувку 19300 м3 кислорода снизили интенсивность кислородной продувки до 450 м3/мин и осуществили старт измерительной фурмы. Прямое измерение температуры металла и содержания углерода измерительной фурмой прошло успешно и на табло перед машинистом дистрибутора высвечивался результат измерения: температура 1650oC, углерод 0,09%

Заданная температура металла и углерод на момент окончания продувки составляли соответственно 1630oC и 0,07% 0,05% На дисплее машиниста дистрибутора, сразу же после осуществления прямого замера, высветились результаты измерения, заменив при этом расчетные значения основанных выходных параметров фактическими. На основе фактических данных по температуре и содержанию углерода ЭВМ автоматически рассчитала массу охладителей и количество кислорода, необходимые для окончания продувки с целью точного попадания в заданные пределы по содержанию углерода и температуры. В качестве охладителей был выбран мягкообожженный доломит, расчетная масса 2 т, расчетное количество кислорода 200 м3.

Сразу же после получения фактических данных после прямого измерения кислородную фурму установили на высоте 37 калибров, осуществили подачу кислорода с интенсивностью 2,2 м3/т•мин до израсходования 1,67 м3/т (610 м3 кислорода), затем повысили интенсивность кислородной продувки до 4,05 м3/т•мин, присадили в конвертер расчетную массу охладителей (2 т доломита), при одновременном увеличении интенсивности донной продувки до 55 м3/мин (0,15 м3/т•мин), и продули с такой интенсивностью (т.е. 4,05 м3/т•мин); 0,9 м3/т (330 м3 кислорода). Закрывали кислород на продувку. Повалили конвертер. Температура металла и содержание углерода составили соответственно 1626oC и 0,07% Плавку слили с первой повалки. Цикл плавки составил 34 мин.

Пример осуществления известного способа-прототипа (соответствует примеру N 1 таблицы 1).

В 350-тонный конвертер завалили 120 т лома, просадили 11 т извести, залили 285 т чугуна с температурой 1428oC, содержащего в процентах: 4,8 углерода; 0,80 кремния; 0,25 марганца; 0,065 фосфора и 0,023 серы.

Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородной продувки в конвертер присаживали по 2 т - известь в количестве 13 т, а также 2 т доломита и 0,45 т плавикового шпата. После израсходования 19300 м3 кислорода на продувку снизили интенсивность кислородной продувки до 450 м3/мин и осуществили старт измерительной фурмы. Прямое измерение температуры металла и содержания углерода измерительной фурмой прошло успешно и на табло перед машинистом дистрибутора высветился результат измерения: температура 1655oC, углерод - 0,09% Заданная температура металла и углерод на момент окончания продувки составляли соответственно 1635oC и 0,07-0,05% На дисплее машиниста дистрибутора, сразу же после осуществления прямого замера, высветились результаты измерения, заменив при этом расчетные значения основных выходных параметров фактическими.

На основе фактических данных по температуре и содержанию углерода ЭВМ автоматически рассчитала массу охладителей и количество кислорода, необходимые для окончания продувки с целью точного попадания в заданные пределы по содержанию углерода и температуре.

В качестве охладителей был выбран мягкообожженный доломит, расчетная масса 2 т. Расчетное количество кислорода 200 м3.

Израсходовав расчетное количество по ЭВМ еще 200 м3 кислорода на продувку с обычной интенсивностью 1200 м3/мин и рабочем положением кислородной фурмы 1,8 присадили в конвертер расчетную массу охладителей (2 т доломита).

Закрыли кислород на продувку. Повалили конвертер. Температура металла и содержание углерода составили соответственно 1653oC и 0,06% Шлак находился в гетерогенном состоянии. Присадили в конвертер еще 2 т мягкообожженного доломита, покачали конвертер, осуществили замер температуры. Температура металла составила 1645oC. После этого вновь присадили в конвертер 3 т доломита, покачали конвертер и осуществили замер температуры металла. Температура металла составила 1643oC и не снижалась вследствие нахождения шлакового расплава в гетерогенном состоянии. В связи с этим вновь осуществили периодические покачивания конвертера с замерами температуры. Плавку слили при температуре металла 1635oC. Цикл плавки составил 48 мин.

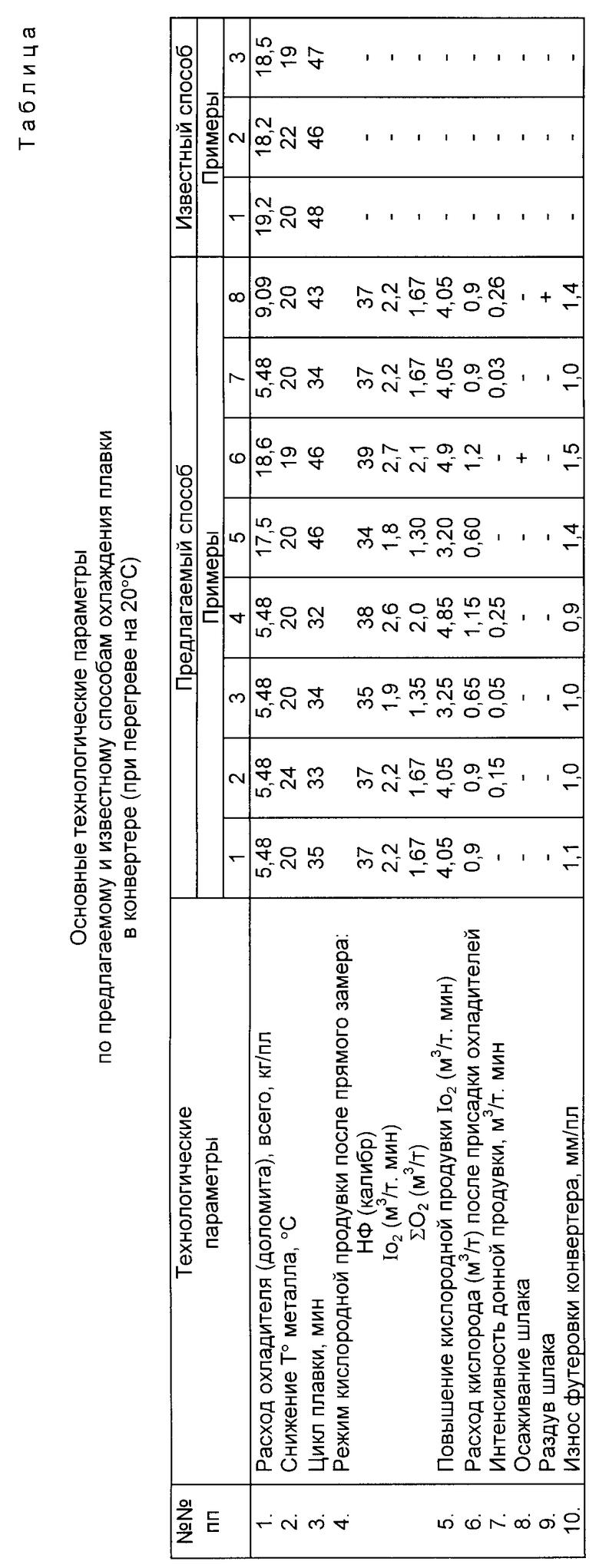

Результаты опытных плавок в 350-тонном конвертере в соответствии с заявляемым способом охлаждения плавки, а также плавки, в соответствии с технологией прототипа, приведены в таблице, при охлаждении металла перегретого на 20oC от заданной температуры на повалке.

Сравнительный анализ двух способов показал, что при осуществлении предлагаемой технологии с соблюдением последовательности технологических операций и заявляемых технологических параметров обеспечивалось скоростное охлаждение плавок, что приводило к сокращению цикла плавки на 11 мин, снижение скорости износа футеровки конвертера на 20% и сокращению расхода охладителя (доломита) в 3,3 раза (13,02 кг/пл).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

Использование: в области черной металлургии, конкретнее при производстве стали в кислородных конвертерах. Сущность изобретения: разработан регламентированный режим кислородной продувки и донного дутья в конвертерах, обеспечивающий скоростное охлаждение плавки, что способствует повышению производительности и стойкости футеровки конвертеров, снижению расхода охладителей. Способ охлаждения в конверторе включает старт измерительной фурмы в процессе продувки расплава кислородом, прямое измерение температуры металла и содержания углерода в нем. После чего кислородную фурму устанавливают на высоте 35-38 калибров, подают кислород с интенсивностью (И) 1,9-2,6 м3/т•мин до израсходования кислорода 1,35-2,0 м3/т. Затем повышают (И) кислородной продувки до 3,25-4,85 м3/т•мин и присаживают в конвертер расчетную массу охладителей. Продувку заканчивают после израсходования 0,65-1,15 м3/т кислорода. Возможно в период присадки охладителей перемешивать расплав нейтральным газом с интенсивностью 0,05-0,25 м3/т•мин через донные фурмы. 1 з.п. ф-лы, 1 табл.

| Бюллетеньн научно-технической информации | |||

| Черная металлургия, N 21, 1985, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1997-11-20—Публикация

1995-10-10—Подача