Изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах.

Известен способ выплавки стали в кон- вертере.включающий завалку лома, заливку чугуна, ввод шлакообразующих, продувку кислородом сверху, окончание кислородной продувки при заданных содержании углерода в металле, температуре металла и основности шлака. Причем соотношение чугун - лом устанавливается для каждой группы марок , а переход с одного стандарта шихтовки на другой осуществляется при изменении химического состава и температуры .чугуна, времени простоя между плавками, марки выплавляемой стали, а также с учетом результатов предыдущих плавок и состояния футеровки конвертера. (Выплавка стали в 350-тонных конвертерах. Технологическая инструкция. ТИ-105СТ.КК-06-87., п.3.1.; п.3.2 г. Череповец, 1987 г.).

Недостатком данного способа является сложность обеспечения попадания одновременно в заданные углерод и температуру металла и основность шлака Особенно это сложно при отсутствии в конвертерном цехе стационарных миксеров для хранения чугуна и работе по чугуну с колес, осуществляя его транспортировку в ковшах или передвижных миксерах. В результате этого колебания кремния в чугуне достигают величин от 0,3 до 1.4%.

Недостатками данного способа являются низкий выход годного вследствие доду- вок на температуру. низкая производительность конвертеров вследствие их задолженности по времени из-за охлаждения горячих плавок и додувок, низкая стойкость футеровки конвертеров вследствие горячих плавок и додувок

VsJ

сл ю

00 00 X

Наиболее близким по технической сущности и достигаемому эффекту является способ выплавки стали в конвертере, включающий продувку расплава кислородом, снижение интенсивности подачи кислорода в конце продувки до 500 м /мин, ввод измерительной фурмы и осуществление ею измерения температуры металла и содержания в нем углерода, доводку плавки по температуре и содержанию углерода (Бюллетень науч- но-технической информации, Черная металлургия, №21, 1985, с.43-44).

Недостатками данного способа являются низкий выход годного, низкая производительность сталеплавильного агрегата - конвертера, низкая стойкость футеровки конвертера. Это связано с тем, что фактически отсутствует регламентированный техно- логический режим осуществления измерения температуры металла и содержания углерода в металле с помощью изме- рительной фурмы. Вследствие неотработанной технологии измерения, дорогостоящая измерительная фурма ломается и выходит из строя из-за захлестов на нее металла. Кроме того, при осуществлении замера не всегда обеспечивается получение фактической информации по температуре металла и содержанию в нем углерода, а имеет место искажение информации, либо наблюдается ее полное отсутствие, что приводит к додувкам по температуре, либо охлаждению плавок и негативно отражается на стойкости футеровки конвертера и его производительности.

Цель изобретения - увеличение выхода годного, повышение производительности и стойкости футеровки конвертера,

Для этого а способе выплавки стали в конвертере, включающем продувку через фурму расплава кислородом, снижение интенсивности подачи кислорода в конце продувки, ввод измерительной фурмы и осуществление ею измерения температуры металла и содержания з нем углерода, доводку плавки по температуре и содержанию углерода, перед вводом измерительной фурмы кислородную фурму устанавливают над уровнем расплава на высоте 25 - 28 калибров, интенсивность продувки снижают до 2,0-2,5 м /т-мин и продувают кислородом в количестве 5-10% от общего расхода на продувку, затем кислородную фурму поднимают до 35-50 калибров над уровнем расплава, снижают интенсивность кислородной продувки до 0,28-1,14 м3/т-мин и после выдержки в течение 1,5- 2,5% от общего времени продувки осуществляют ввод измерительной фурмы. Кроме того, в условиях работы с комбинированной

продувкой, перед вводом измерительной фурмы осуществляют данное перемешивание расплава нейтральным газом с интенсивностью его подачи 0,05-0,25 м3/т-мин в

количестве 2-5% от общего расхода кислорода на продувку, после чего интенсивность донного дутья снижают до 0,035 м3/т-мин.

При анализе научно-технической литературы и патентной информации не было обна0 ружено известных технических решений имеющих сходные признаки в предложенной совокупности, обеспечивающих, согласно предложению, увеличение выхода годного, производительности конвертера и стойкости

5 футеровки конвертера, что свидетельствует о получении нового технического эффекта и позволяет сделать вывод о его соответствии критерию существенные отличия.

Сущность заявляемого предложения за0 ключается в следующем.

До осуществления измерения температуры металла и содержания в нем углерода, необходимо создать благоприятные для этого условия. Благоприятные условия в

5 данном случае - это подготовленный металлический и шлаковый расплавы, их гомогенность - усредненность по химсоставу и температуре, в связи с этим перед планируемым вводом измерительной фурмы кисло0 родную фурму устанавливают над уровнем расплава на высоте 25-28 калибров, интенсивность продувки снижают до 2,0-2,5 м3/т-мин и продувают кислородом в количестве 5-10% от общего расхода его на про5 дувку. Это обеспечивает мягкую продувку, снижение скорости обезуглероживания металла, гомогенизацию шлакового и металлического расплавов, относительное успокоение ванны. Кроме того, в условиях

0 работы с комбинированной продувкой перед вводом измерительной фурмы осуществляют донное перемешивание, расплава нейтральным газом с интенсивностью его подачи 0,05-0,25 м3/т-мин в количестве 2-5%

5 от общего расхода кислорода на продувку, после чего интенсивность донного дутья снижают до 0,035 м3/т-мин, В этом случае обеспечивается эффективная гомогенизация шлакового расплава, а также металлического

0 расплава по температуре и содержанию углерода, с последующим относительным успокоением ванны.

Можно сказать, что создаются относительно благоприятные условия для осуществления

5 измерения за счет регламентированного режима продувки, а именно: положения кислородной фурмы над уровнем расплава, интенсивности кислородной продувки и времени продувки в таком режиме, интенсивности и времени донной продувки. После этого кислородную

фурму поднимают до 35-50 калибров над уровнем расплава снижают интенсивность кислородной продувки до 0,28-1,14 м3/т-мин и выдерживают так в течение 1,5- 2,5% от общего времени кислородной продувки. Такой регламентированный режим обеспечивает успокоение ванны, что гарантирует получение достоверной информации при измерении по температуре металла и содержанию в нем углерода, обеспечивая тем самым слив плавки с первой повадки.

Как показали многочисленные промышленные эксперименты, для достижения высокихпоказателейконечныхтехнологических параметров необходимо перед вводом измерительной фурмы кислородную фурму установить над уровнем расплава на высоте 25-28 калибров, снизить интенсивность кислородной продувки до 2,0-2,5 м3/т-мин и продуть так в количестве 5-10% от общего расхода кислорода на про- ду в.ку. Кроме того, в условиях работы с ком- бинированной продувкой необходимо осуществлять донное перемешивание нейтральным газом с интенсивностью 0,05-0,25 м3/т-мин в количестве 2-5% от общего расхода кислорода на продувку, после чего отключить подачу донного дутья либо снизить интенсивность донного дутья до 0,035 м3/т-мин.

При установлении кислородной фурмы над уровнем расплава на высоте менее 25 калибров не обеспечивалось получения фактических данных по температуре металла при измерении вследствие неуспокоенности ванны, что приводило к додувкам по температуре, снижению производительности конвертеров, стойкости футеровки конвертера и выхода годного. Установление кислородной фурмы над уровнем расплава на высоте более 28 калибров приводило к додувкам по углероду, увеличению цикла плавки, т.е. снижению производительности конвертеров и снижению стойкости футеровки конвертера.

Продувка плавки кислородом с интенсивностью менее 2 м /т-мин. приводила к додувкам по углероду, увеличению цикла плавки, т.е. снижению производительности конвертеров и стойкости футеровки конвертера.

Продувка плавки кислородом с интенсивностью более 2,5 м3/т-мин приводила к неполучению измерения по температуре металла и содержанию углерода вследствие неуспокоенности ванны, что приводило к додувкам по температуре или охлаждению, увеличению цикла плавки, снижению стойкости футеровки конвертера.

Продувка плавки при высоте кислородной фурмы 25-28 калибров и интенсивности кислородной продувки 2,0-2,5 м /т.мин ,в течение менее 5% от общего расхода кислорода на продувку приводила к срыву получения фактических данных по температуре металла и содержанию углерода в металле при измерении измерительной фурмой вследствие неуспокоенности ванны, что

0 приводило либо к додувкам, к охлаждению, т.е. увеличению цикла плавки, снижению стойкости футеровки конвертеров, выхода годного.

Продувка плавки при высоте кислород5 ной фурмы 25-28 калибров и интенсивности кислородной продувки 2,0-2,5 м3/т.мин в течение более 10% от общего расхода кислорода на продувку не приводила к улучше- нию каких-либо технологических

0 показателей, а лишь увеличивала цикл плавки.

В условиях комбинированной продувки, как показали многочисленные эксперименты, перед вводом измерительной фурмы не5 обходимо осуществлять донное перемешивание нейтральным газом с интенсивностью 0,05-0,25 м3/т.мин в течение 2-5% от общего расхода кислорода на продувку, после чего отключают подачу донного

0 дутья либо снижают интенсивность донного дутья до 0,035 м3/т.мин.

Как показали многочисленные эксперименты, при осуществлении донного перемешивания в условиях комбинированной

5 продувки с интенсивностью менее 0,05 м /т.мин не обеспечивалось получения достоверной информации по содержанию углерода в металле и температуры металла при измерении измерительной фурмой, что

0 приводило к снижению производительности и стойкости футеровки конвертеров, вследствие додувок на углерод..

При осуществлении же донного перемешивания в условиях комбинированной про5 дувки с интенсивностью более 0,25 м /т.мин не обеспечивалось улучшения каких-либо технологических показателей и приводило лишь к перерасходу донного газа.

0 Донное перемешивание с интенсивностью 0,05-0,25 м3/т.мин, как показали многочисленные эксперименты, необходимо осуществлять в количестве 2-5% от общего расхода кислорода на продувку.

5 Осуществление донного перемешивания с интенсивностью 0,05-0,25 м3/т.мин в количестве менее 2% от общего расхода на продувку приводило к неполучению фактических данных по температуре металла и содержанию углерода в металле при измерении измерительной фурмой вследствие неуспокоенности ванны, что приводило к снижению производительности и стойкости футеровки конвертеров из-за додувок и уве - личения цикла плавок.

При осуществлении донного перемешивания с интенсивностью 0,05-0,25 м3/т.мин в количестве более 5% от общего расхода кислорода на продувку не приводило к улучшению каких-либо технологических показателей и приводило лишь к перерасходу донного газа.

Как показали многочисленные эксперименты, после осуществления донного перемешивания наиболее целесообразно отключать подачу донного дутья либо снизить интенсивность донного дутья до 0,035 м /т.мин.

При снижении интенсивности донного дутья более 0,035 м /т.мин приводило к частым выходам из строя измерительной фурмы, вследствие захлеста металла на нее из-за неуспокоенности ванны.

После осуществления гомогенизации шлакового и металлического расплава и относительного успокоения ванны для достижения высоких конечных технологических показателей необходимо поднять кислородную фурму до 35-50 калибров над уровнем расплава,снизить интенсивность кислородной продувки до 0,28-1,14 м3/т.мин и после выдержки в течение 1,5-2,5% общего времени кислородной продувки уже совершить ввод измерительной фурмы.

При установлении кислородной фурм.ы над уровнем расплава на высоте менее 35 калибров не обеспечивалось получения фактических данных по температуре металла и содержанию углерода в металле при измерении измерительной фурмой вследствие неполного успокоения ванны, что приводило к додувкам по температуре на углерод, снижению производительности и стойкости футеровки конвертеров.

При установлении кислородной фурмы над уровнем расплава на высоте более 50 калибров не обеспечивалось улучшения каких-либо технологических показателей и приводило лишь к увеличению цикла плавки, т.е. снижению производительности конвертеров.

Снижение интенсивности кислородной продувки до величины менее 0,28 м /т.мин приводило к прогару кислородных Фурм вследствие ижекции внутрь сопел шлака,

При снижении интенсивности кислородной продувки до величины более 1,14 м /т.мин приводило к неполучению измерения по температуре металла и содержанию углерода, вследствие неуспокоенности ван

ны, что приводило к додувкам по температуре, на углерод, снижению производительности и стойкости футеровки конвертера. Продувка плавки при высоте кислородной

фурмы 35-50 калибров и интенсивности кислородной продувки 0,28-1,14 м /т.мин в течение менее 1,5% от общего времени кислородной продувки приводило к неполучению измерения по температуре металла и

0 содержанию углерода вследствие неуспокоенности ванны, что приводило к додувкам по температуре на углерод, снижению производительности и стойкости футеровки конвертеров.

5 Продувка плавки при высоте кислородной фурмы 35-50 калибров и интенсивности кислородной продувки 0,28-1,14 м3/м.мин в течение более 2,5% от общего времени кислородной продувки не приводило к улучше0 нию каких-либо технологических показател и, а лишь увеличивало цикл плавки, что снижало производительность конвертеров.

Таким образом, принципиальным отли5 чием заявляемого технического решения является использование новых приемов и технологических операций, а именно, регламентированный режим кислородной продувки перед вводом измерительной фурмы

0 (установка кислородной фурмы над уровнем расплава) на высоте 25-28 калибров, снижение интенсивности кислородной продувки до 2,0-2,5 м3/т мин,продувка так в количестве 5-10% от общего расхода кислорода на

5 продувку, затем установка кислородной фурмы над уровнем расплава на высоте 35- 50 калибров, снижение интенсивности кислородной продувки до 0,28-1,14 м3/т.мин и после выдержки в течение 1,5-2,5% от об0 щего времени кислородной продувки осуществляют ввод измерительной фурмы.

П р и м е р 1. Осуществление предлагаемого способа (при продувке сверху). В 350- тонный конвертер завалили 120 т лома.

5 присадили 11 извести, залили 285 т чугуна с температурой 1420°С, содержащего, %: 4,8 углерода; 0,80 кремния; 0,25 марганца; 0,065 фосфора; 0,015 - серы. Осуществили продувку расплава кислородом сверху с ин0 тенсивностью 1200 м /мин. В ходе кислородного рафинирования в конвертер присаживали порциями по 2т - известь в количестве 13т, а также 1 т доломита и 0,8 т плавикового шпата.

5 После израсходования 18300 м3/кисло- рода перед планируемым вводом измерительной фурмы установили кислородную фурму над ypOEHf м расплава на высоте 26 калибров от зеркала металла, снизили интенсивность продувки до 900 м3/мин (2,35

м3/т-мин), продули так 1000 м (т.е. до общего израсходования 19300 м кислорода на продувку), что составило 5,13% от общего расхода кислорода на продувку. Затем подняли кислородную фурму на высоту 47 ка- либров, снизили интенсивность кислородной продувки до 250 м3/мин (0,70 м3/т-мин), сделали выдержку 2% времени кислородной продувки и осуществили ввод измерительной фурмы. Прямое измерение показало следующие результаты: температура металла 1650°С. содержание углерода 0,05%. После этого закончили кислородную продувку. Температура металла на повалке составила 1650°С, содержание углерода 0,05%. Общий расход кислорода на продувку составил 19460м3, общее время продувки 16 мин 40с.

П р и м е р 2. Осуществление предлагаемого способа при комбинированной про- дувке.

В 350-тонный конвертер завалили 120 т лома, присадили 11 т извести, залили 285 т чугуна с температурой 1420 °С, содержащего, %: 4,8 углерода; 0,80 кремния; 0,25 мар- ганца; 0,065 фосфора; 0,015 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин при одновременной подаче снизу азота с интенсивностью 15 м3/мин, В ходе кисло- родного рафинирования в конвертер присаживали порциями по 2 т - известь в количестве 13 т, а также 1 т доломита и 0,8 т плавикового шпата.

5

После израсходования 18300м кисло- рода перед планируемым вводом измерительной фурмы интенсивность донного дутья аргоном повысили до 40 м /мин (0,11 м /т-мин) при одновременном повышении положения кислородной фурмы над уров- нем расплава до высоты 26 калибров от зеркала металла и снижении интенсивности кислородной продувки до 900 м3/мин (2,35 м3/т-мин) и продули так 1000 м3, т.е. до общего израсходования 19300м кислорода на продувку, что составило 5,13% от общего расхода кислорода на продувку. Кроме того, после израсходования 18990 м3 кислорода на продувку интенсивность донного дутья снизили до 11 м3/мин, что составило 0,030 м /т-мин, а донное перемешивание с повышенной интенсивностью составило 3,55% от общего расхода кислорода на продувку. Затем, т.е. после израсходования 19300 м кислорода, подняли кислородную фурму на высоту 47 калибров, снизили интенсивность кислородной продувки до 250 м /мин (0,70 м3/т-мин), сделали выдержку в течение 20с, что составило 2% от общего времени кислородной продувки и осуществили ввод измерительной фурмы. Прямое измерение показало следующие результаты; температура металла 1650°С, содержание углерода 0,05%. После этого закончили кислородную продувку. Температура металла на повалке составила 1650°С, содержание углерода 0,05%. Общий расход кислорода на продувку составил. 19460 м , общее время продувки 16 мин 40с.

Примерз. Осуществление известного способа (прототипа) при продувке сверху.

В 350-тонный конвертер завалили 120 т лома, присадили 11т извести, залили 285 т чугуна с температурой 1420°С, содержащего, %: 4,8 углерода; 0,85 кремния; 0,25 марганца; 0,065 фосфора; 0,015 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородного рафинирования в конвертер присаживали порциями по 2т - известь, в количестве 11 т, а также 1 т доломита и 0,8 т плавикового шпата.

После израсходования 19000 м3 кислорода при положении фурмы над уровнем расплава 21 калибр снизили интенсивность кислородной продувки до 500 м3/мин (1.40 м3/т мин), осуществили ввод измерительной фурмы и произвели прямое измерение температуры металла и содержания углерода. Данных по прямому измерению температуры и углерода не получилось. После этого закончили продувку при общем расходе кислорода на продувку 19450 м3. Температура металла на повалке составила 1628°С, содержания углерода 0.05%. В связи с тем, что заказана была температура 1650°С. осуществили додувку на температуру.

П р и м е р 4. Осуществление известного способа (прототипа) при комбинированной продувке.

В 350-тонный конвертер завалили 120 т лома, присадили 11т извести, залили 285 т чугуна с температурой 1425°С, содержащего,%: 4,8 углерода; 0,82 кремния; 0,23 марганца; 0,065 фосфора; 0,017 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин при одновременной подаче снизу азота с интенсивностью 15 м3/мин.

В ходе кислородного рафинирования в конвертер присаживали порциями по 2 т - известь в количестве 13 т, а также 1 т доломита и 0,8 т плавикового шпата

После израсходования 19000 м3 кислорода при положении фурмы над уровнем расплава 21 калибр снизили интенсивность кислородной продувки до 500 м3/мин, осуществили ввод измерительной фурмы и произвели прямое измерение температуры

металла и содержания углерода. Прямое измерение показало следующие результаты: температуре металла 1610°С, содержание углерода 0,11%. После этого осуществили продувку при автоматическом расчете количества кислорода, необходимого для получения температуры на повалке 1650°С, израсходовав 1150 м3 кислорода. Закончили кислородную продувку при израсходова- нии 20500 м3 кислорода. Температура металла на повалке составила 1703°С, содержание углерода 0,03%.

Таким образом, при прямом измерении были получены нефактические данные по температуре и содержанию углерода, в результате чего была получена горячая плавка и передув по углероду.

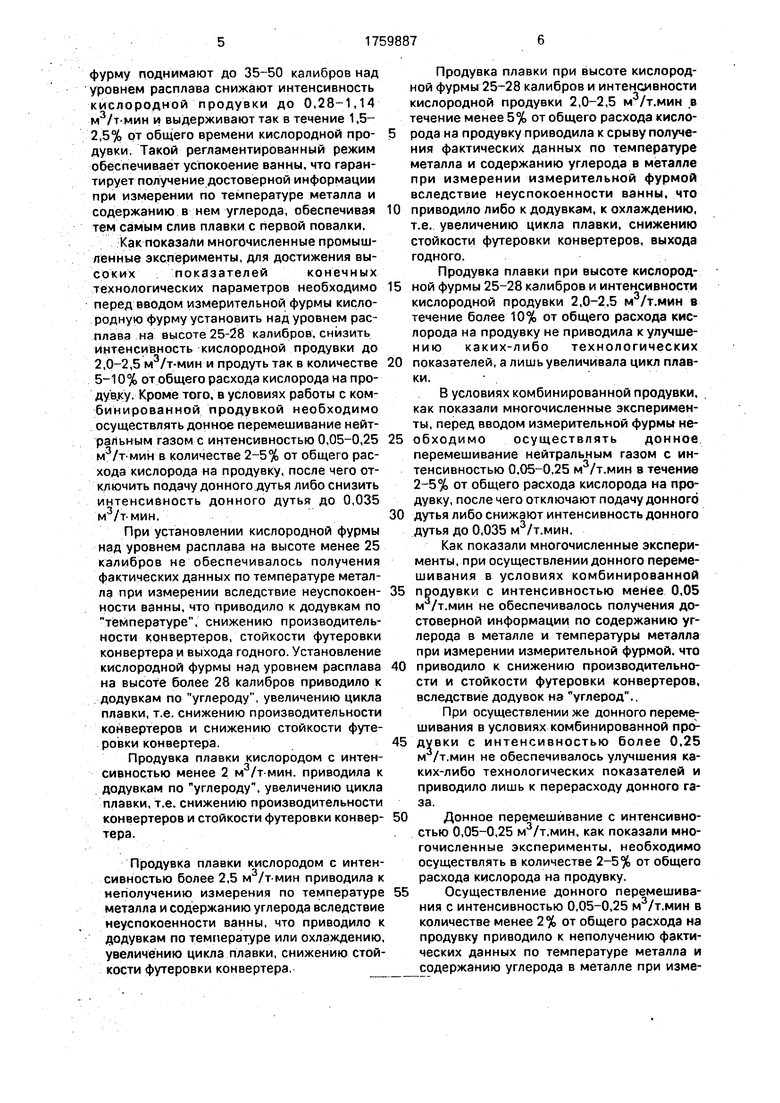

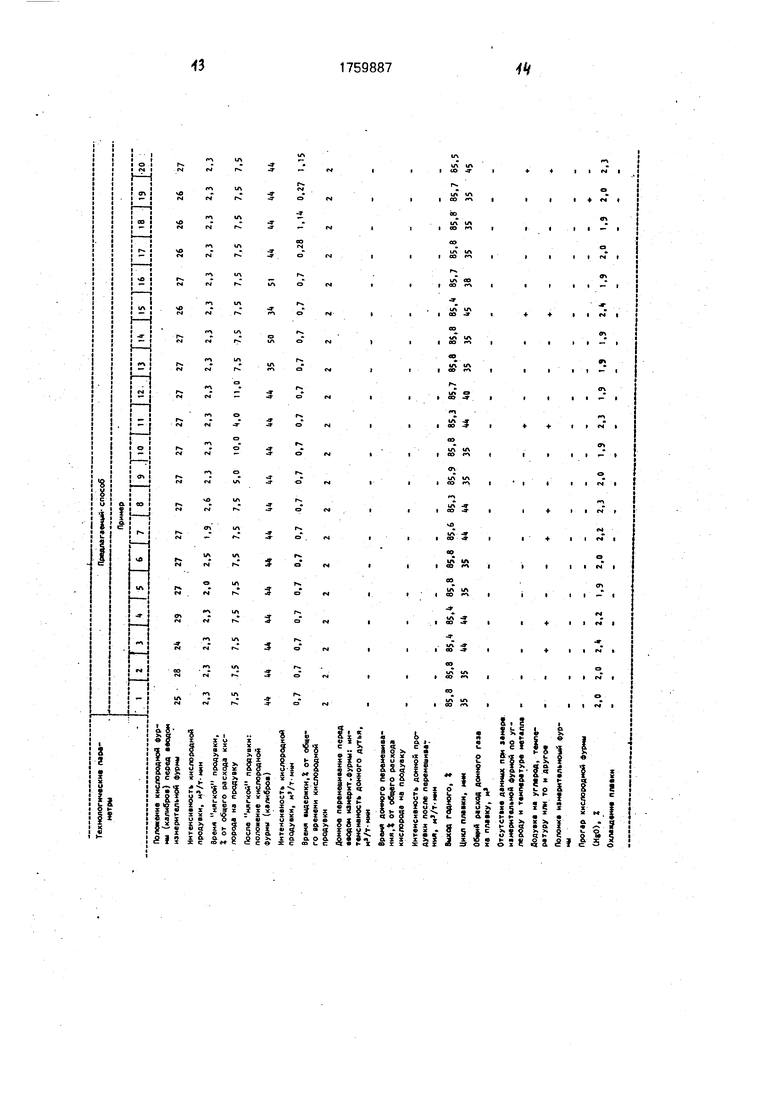

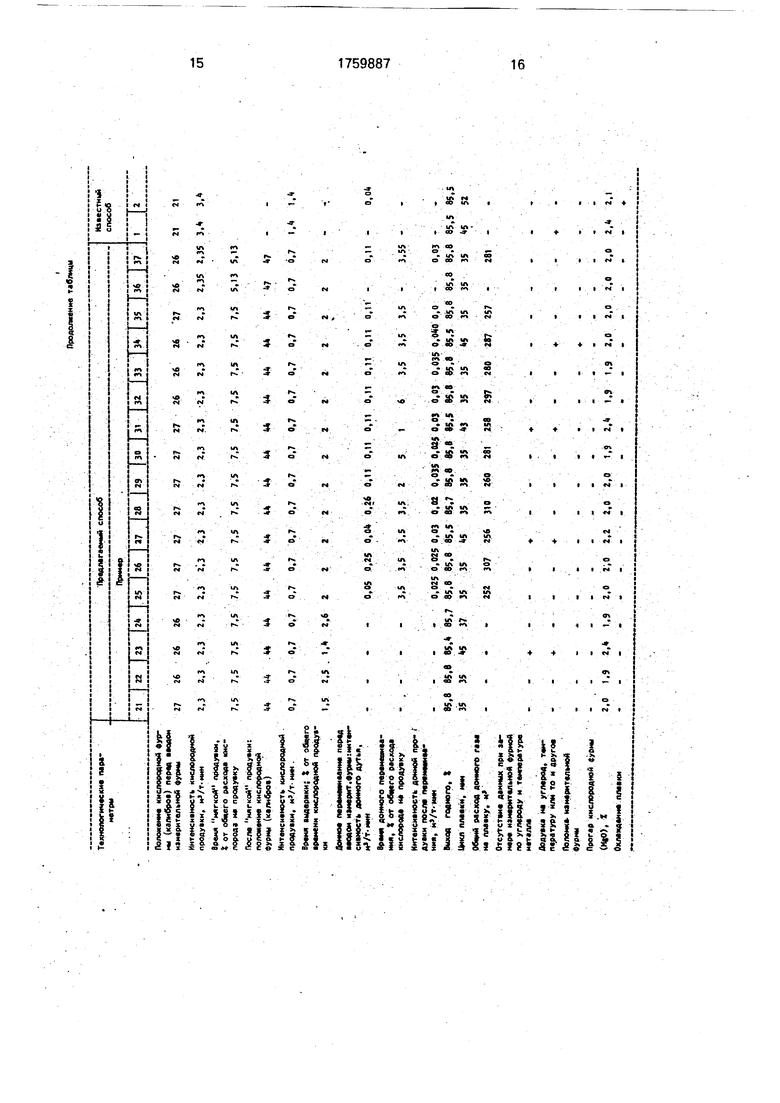

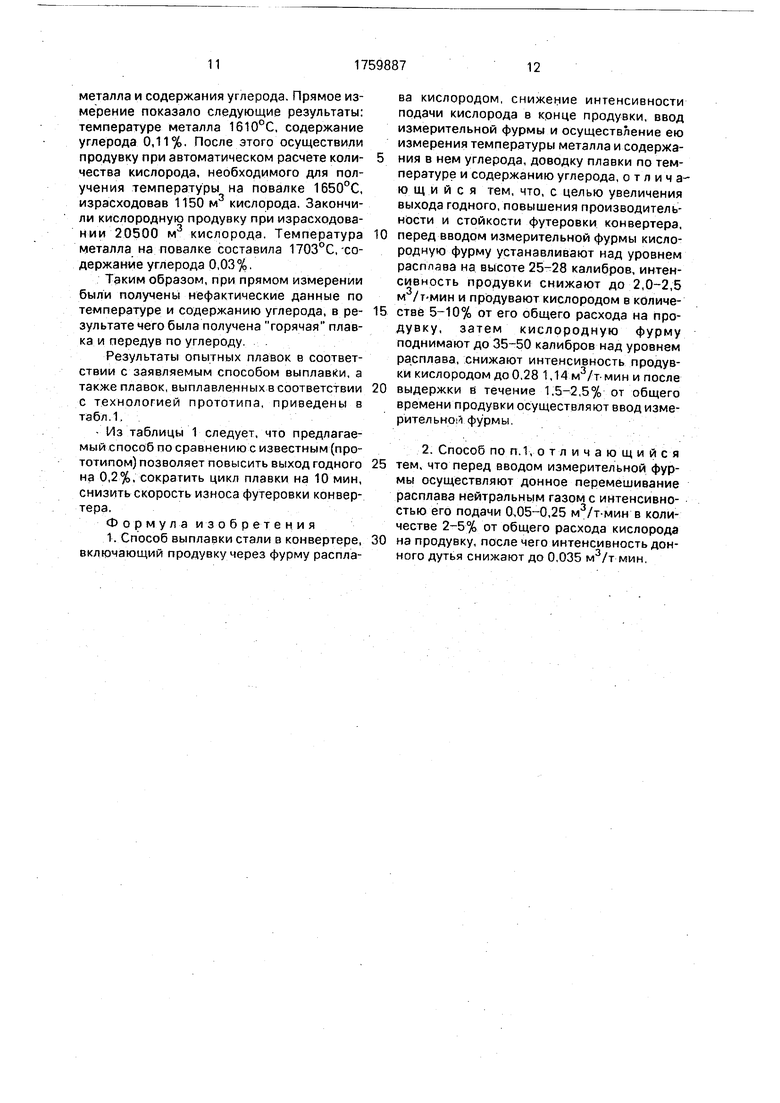

Результаты опытных плавок в соответствии с заявляемым способом выплавки, а также плавок, выплавленных в соответствии с технологией прототипа, приведены в табл.1.

- Из таблицы 1 следует, что предлагаемый способ по сравнению с известным (прототипом) позволяет повысить выход годного на 0,2%, сократить цикл плавки на 10 мин, снизить скорость износа футеровки конвертера.

Формула изобретения

1. Способ выплавки стали в конвертере, включающий продувку через фурму расплава кислородом, снижение интенсивности подачи кислорода в конце продувки, ввод измерительной фурмы и осуществление ею измерения температуры металла и содержания в нем углерода, доводку плавки по температуре и содержанию углерода, отличающийся тем, что, с целью увеличения выхода годного, повышения производительности и стойкости футеровки конвертера,

перед вводом измерительной фурмы кислородную фурму устанавливают над уровнем расплава на высоте 25-28 калибров, интенсивность продувки снижают до 2,0-2,5 м /т-мин и продувают кислородом в количестве 5-10% от его общего расхода на продувку, затем кислородную фурму поднимают до 35-50 калибров над уровнем расплава, снижают интенсивность продувки кислородом до 0,28 1,14 м3/т-мин и после

выдержки в течение 1,5-2,5% от общего времени продувки осуществляют ввод измерительной фурмы.

2. Способ по п.1,отличающийся тем, что перед вводом измерительной фурмы осуществляют донное перемешивание расплава нейтральным газом с интенсивностью его подачи 0,05-0,25 м3/т-мин в количестве 2-5% от общего расхода кислорода на продувку, после чего интенсивность донного дутья снижают до 0,035 м3/т мин.

метры

Пример

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| Способ выплавки кипящей стали | 1975 |

|

SU722952A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

Использование: в черной металлургии, при производстве стали в кислородных конвертерах. Сущность изобретения: разработан регламентированный режим кислородной продувки и донного перемешивания, обеспечивающий получение при вводе измерительной фурмы достоверной информации о температуре металла и содержании в нем углерода. В конце продувки кислородную фурму устанавливают над уровнем расплава на высоте 25-28 калибров и продувают кислородом в количестве 5-10% от его общего расхода на продувку с интенсивностью 2,0 - 2,5 м /т мин. Затем фурму поднимают до 35-50 калибров и продувают кислородом в течение 1.5-2,5% от общего времени продувки с интенсивностью 0,28- 1,14 м /т.мин, после чего вводят измерительную фурму. 1 з.п. ф-лы. 1 табл сл с

Положение кислородной фурмы (калибров) перед одой измерительной фурмы 25 28 24 29 27 27 2 27 27 27 27 27 27 27 26 27 26 26 26 27

Интенсивность кислородной

продувки, м /т-мин2 3 2 2() )i3 2 3 2 3 2j3 2 3 2jJ 2 j 2 3

Время мягкой продувки, % от общего расхода кислорода на продувку7,5 7.5 7,5 7,5 7.5 7.5 7,5 7,5 5,0 10.0 и,0 11,0 7,5 7.5 7.5 7,5 7,5 7,5 7,5 7,5

После мягкой продувки:

положение кислородной

Фурмы (калибров)V и W. M. W Wl U W kk 41 й 35 50 34 51 4 t 44

Интенсивносто кислородной

продувки, м /Т МинOi7 Oj Oj Qi7 Oj7 DI 0 Oj7 )14 15

Время выдержки, % от обце

го времени кислородной

продувки22 222222222222222222

Донное перемешивание перед t

вводом намерит.фурмы: им-yi

тенсианость донного дутья,, (О

м /Т Мии--..--.....--..-- оо

ОО

Время донного перемешива-- -J ния,1 от общего расхода кислороде на продувку

Интенсивность донной про- дуеки после перемешивания, м /т-мин-..-.-..-,«---.---

Выход годного, 85.8 85.8 85,4 85,4 85,8 85.8 85,6 85,3 85,9 85,8 85,3 85,7 85,8 85,8 85.4 85.7 85.8 85,8 85,7 85,5

Цикл плавки, мм35 35 44 44 35 35 44 44 35 35 44 40 35 35 45 38 35 35 35 45

Об«ий расход донного га

на плавку, .....-..--..-.--..

Отсутствие данных при замер

измерительной фурмой по уг--л.

лероду и температуре металла ---------- ---4..--..

Додувка на углерод, температуру или то и другое.- +-«+ + .,+ --+--- Поломка измеритсльноый фурЛрогер кислородной Фурмы---- -.-..-.....+.

tHg. 2,0 2,0 2,4 2,2 1,9 2,0 1,1 2,3 2,0 t,9 2,3 1.9 ,3 1.9 2.4 1,9 2,0 1,9 2,0 2.3

Охлаждение плвями-------- --.........

Т Т ГТ6 Т Т « Т Т° 7 Т12 Т Т :: Т Т ГТ Г1; 1П

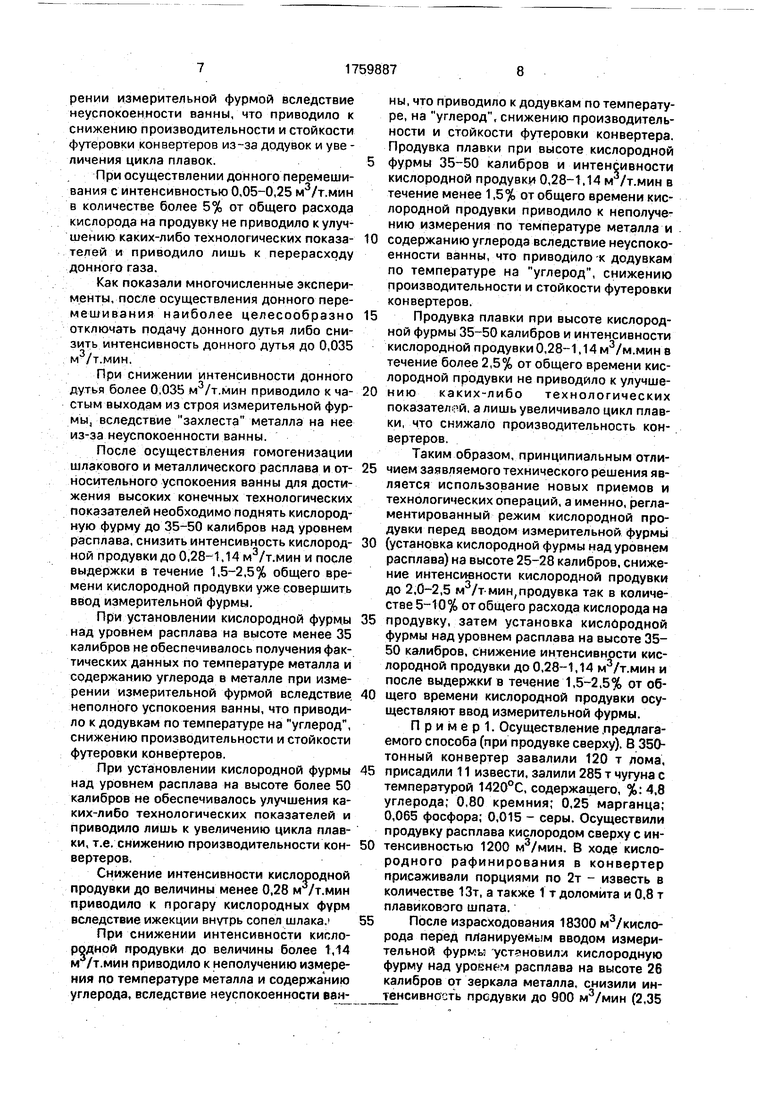

Технологически пар «три

Положение КИСЛОРОДНОЙ фурии (калибров) перед вводом измерительной фурии

Интенсивность кислородной п род у «ни, и /т- нин

Время мягкой продувки, % от обчего расхода кислород не продувку

После мягкой продуеки: положение кислородной фурмы (калибре)

Интенсивность кислородной продувки, м /т мин

Время аыдеркки; t от обче времени кислородной продуки

Донное перепет 1ваиие перед модой измерит.фурим: нтен сненость донного дутья, и /т-мим

Время донного пврвмвшива- иия, S от оберго расхода кислорода и продувку

Интенсивность донной про- дуеки поел перемешивания, м /т-ним

Выход годного, I Цикл плевки, мин

Обаяй расход донного гам на плавку, и

Отсутствие данных при замере измерительной фурмой по углероду и температуре металла

Додувк на углерод, температуру или то и другое

Поломка, измерительной Фурмы

Прогар кислородной Суоми

що, %

Охлаждение плавки

Предлагаемый способ

Известный способ

T nGjOFZiOг6

27

28

29

30 Т уТ321 1И С351361 1г

2726262627272727272727262626 272626 21 21

2,32,32.32.32.,32.32.32,32,32.32,32.32,32,352,35 3,4 3,

1йиV444 и444444It..Ґ W Mt47 7

0,70,70,70,70,70,70.70.70.70,70,70,70,70,70,70,70.7 I, 1.

СЛ

1,5 2,5 . I. 2.6 2

2 Z

85,8 35

0,05 0,25 0,040,260,11 0,11 0,110,110,11 0,11 0,11-0,11- 0,04

35 5 37 35 35 «.535Я )5 )3535 5 353535 t5 52

252 307 256310260 281 2582972вО 2S7 257281-СЛ

со

00 00

J

2,0 1.9 2. 1,9 2,0 2,0 2,2 2,0 2,0 1,5 2,4 1,9 1.9 2,0 2,0 2,0 2,0 2,4 2.1

| Технологическая инструкция | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Череповец, 1987 | |||

| Бюллетень научно-технической информации Черная металлургия, 1985, № 21, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-09-07—Публикация

1991-01-14—Подача