Изобретение относится к металлургии, конкретнее, к электропечам для выплавки синтетического шлака.

Наиболее близкой по технической сущности является электропечь для выплавки синтетического шлака, включающая кожух, охватывающий подину и откосы, выполненные из углеродсодержащих блоков и отделенные от кожуха огнеупорной засыпкой, а стены зафутерованы огнеупорным кирпичом с водоохлаждаемыми элементами, а также футерованную крышку с осевыми отверстиями, через которые пропущены электроды. Откосы выполнены высотой, равной 1,3-2,0 высоты блоков подины, а засыпка из материала с коэффициентом теплопроводности 0,05-0,5 коэффициента теплопроводности блоков. Блоки подины и откосов выполнены составными в горизонтальной плоскости, причем уровень стыковки расположен на 0,2-0,5 ниже верхнего уровня блоков подины. Водоохлаждаемые элементы стен собраны из нескольких вертикально расположенных прямоугольных плит с каналами для прохода воды и установлены на торцах углеродсодержащих блоков, образующих откосы, над уровнем подины электропечи. Водоохлаждаемые каналы в медных блоках расположены вертикально.

(См. авт. свид. СССР N 737756, кл. F 27 Д 1/00, 1980).

Недостатком известной электропечи является низкая стойкость углеродсодержащих блоков, образующих откосы над уровнем подины электропечи. Это объясняется тем, что образующийся на боковых стенках откосов гарнисаж, состоящий из соединений типа CaO, Al2O3, SiO2, FeO, MgO, Fe2O3, Cr2O3 и др. и будучи жидким из-за высокой температуры поверхности откосов под действием гравитационных сил стекает вниз по откосам на подину. В этих условиях происходит постоянное удаление с откосов образующегося гарнисажа, что приводит к постоянному возобновлению непосредственного контакта углеродсодержащих блоков откосов с жидким расплавом синтетического шлака. Вследствие этого происходит выгорание углеродистых блоков и удаление с их поверхности углерода из-за протекания реакции, например, типа ЗС + Cr2O3 2Cr + 3CO C + Fe2O3 2FeO + CO и других. Выделяющийся газ в виде оксида углерода СО сгорает до СО2 и удаляется из печи. Этот процесс происходит в течение всего периода работы печи. Сказанное приводит к прогрессирующему износу углеродистых блоков откосов и необходимости их замены.

Технический эффект при использовании изобретения заключается в повышении стойкости футеровки ванны электропечи.

Указанный технический эффект достигается тем, что электропечь для выплавки синтетического шлака включает металлический кожух, футеровку плоской подины из углеродистых блоков, водоохлаждаемые холодильники из медных блоков, расположенных на части высоты стенок по периметру рабочего объема электропечи и снабженных внутренними каналами, а также футеровку из огнеупорных кирпичей, расположенную над холодильниками, и футерованную крышку с отверстиями, через которые пропущены электроды.

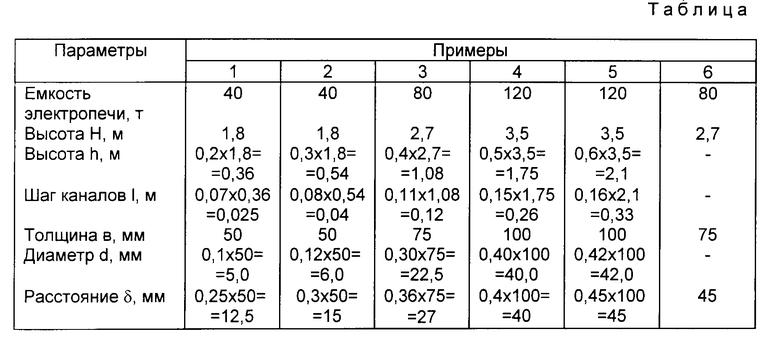

Холодильники установлены на поверхности подины, каналы в которых расположены горизонтально. Высота холодильников составляет 0,3-0,5 высоты рабочего объема электропечи, расстояние или шаг между горизонтальными каналами составляет 0,08-0,15 высоты холодильников, диаметр каналов составляет 0,12-0,40 толщины холодильников, а расстояние от поверхности канала до рабочей поверхности холодильника составляет 0,3-0,4 его толщины.

Повышение стойкости футеровки ванны электропечи будет происходить вследствие установки водоохлаждаемых медных холодильников непосредственно на подину электропечи и устранения откосов из углеродсодержащих блоков. Выполнение каналов в холодильниках горизонтальными позволяет обеспечить постоянство наличия гарнисажа на поверхности холодильников независимо от изменения уровня загружаемой в электропечь шихты и положения уровня синтетического шлака. В этих условиях на поверхности медных блоков будет образовываться закристаллизовавшийся слой гарнисажа по всей высоте холодильников из окислов, находящихся в расплаве. Из-за интенсивного охлаждения слой гарнисажа затвердевает на поверхности медных блоков и не стекает под действием своего веса вниз на подину. При определенной толщине гарнисажа его увеличение прекращается вследствие теплового равновесия.

Диапазон значений высоты холодильников в пределах 0,3-0,5 высоты рабочего объема электропечи объясняется необходимостью повышения стойкости боковых стенок электропечи. При меньших значениях возможно повышение уровня расплава выше верхних торцев холодильников. Большие значения устанавливать не имеет смысла, так как при этом уровень расплава будет всегда находиться ниже торцев холодильников.

Указанный диапазон устанавливается в прямой зависимости от величины емкости электропечи.

Диапазон значений шага горизонтальных каналов по высоте холодильников в пределах 0,08-0,15 их высоты объясняется теплофизическими закономерностями кристаллизации и образования гарнисажа на рабочей поверхности холодильников. При больших значениях будет происходить неравномерное по толщине образование слоя гарнисажа по высоте холодильника, что приведет к местному перегреву поверхности медных блоков и к их прогару. При меньших значениях будет кристаллизоваться слой гарнисажа с толщиной, превышающей необходимые значения. Кроме того, в этих условиях будет затруднено размещение подводящих и отводящих патрубков на кожухе электропечи.

Указанный диапазон устанавливается в обратной зависимости от высоты холодильников.

Диапазон значений диаметра каналов в пределах 0,12-0,40 толщины холодильника объясняется теплофизическими закономерностями теплоотвода от расплава и роста толщины гарнисажа. При меньших значениях не будет обеспечиваться необходимая толщина и прочность сцепления гарнисажа с поверхностью холодильника. При больших значениях будет происходить перерасход воды на охлаждение холодильника без дальнейшего увеличения толщины слоя гарнисажа.

Указанный диапазон устанавливается в прямой зависимости от шага каналов.

Диапазон значений расстояния от поверхности канала до рабочей поверхности холодильника в пределах 0,3-0,4 его толщины объясняется теплофизическими закономерностями теплоотдачи от поверхности холодильника к проточной воде в каналах. При больших значениях не будет обеспечиваться необходимый теплоотвод от расплава, что приведет к образованию гарнисажа недостаточной толщины. При меньших значениях возможен прогар медного холодильника.

Указанный диапазон устанавливается в обратной зависимости от толщины холодильника.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого технического решения с признаками известных печей для выплавки синтетического шлака. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения со ссылкой на чертеж, где на фиг. 1 показана электропечь для выплавки синтетического шлака, продольный разрез; на фиг. 2 то же, разрез А-А.

Электропечь для выплавки синтетического шлака состоит из металлического кожуха 1, промежуточного огнеупорного слоя 2, фасонных углеродсодержащих блоков 3, подины 4, углеродсодержащей набивки 5, медных водоохлаждаемых холодильников 6, каналов 7 и 8, патрубков 9 и 10, трубопроводов 11 и 12, пробок 13, огнеупорных кирпичей 14, футерованного свода 15, отверстий 16, электродов 17, швов 18. Позицией 19 обозначен расплав синтетического шлака, 20-уровень расплава, 21-гарнисаж, Н-высота рабочего объема электропечи, h - высота холодильников, b толщина холодильников, l шаг каналов, δ - расстояние, d диаметр. Электропечь для выплавки синтетического шлака работает следующим образом.

Пример. В электропечь загружается шихта следующего состава, мас. СаО 92-96, Al2O3 ≥ 65, SiO2 ≅ 6, Cr2O3 ≅ 3, FeO ≅ 2. После расплавления шихты в электропечи выплавляется синтетический шлак 19 следующего состава, мас. СаО 52-55, Al2O3 40-42, SiO2 ≅ 6, FeO ≅ 1, Cr2O ≅ 1. Синтетическим шлаком обрабатывается трубная сталь марки 09Г2ФБ, предназначенная для разливки в непрерывнолитые слитки сечением 240х х1200:1600 мм.

Электропечь состоит из стального корпуса 1 и промежуточного огнеупорного слоя 2, состоящего из листового асбеста и углеродсодержащей засыпки. Подина 4 выполнена из углеродсодержащих фасонных блоков 3, швы 18 между которыми заполнены углеродистой засыпкой. На части h высоты Н боковых стенок электропечи по их периметру непосредственно на поверхности подины 4 торцами установлены несколько водоохлаждаемых медных блоков или холодильников 6. Над холодильниками 6 боковые стенки зафутерованы огнеупорными кирпичами 14. Электропечь покрыта футерованной крышкой 15 со сквозными отверстиями 16, через которые пропущены электроды 17 для расплавления шихты. Число холодильников составляет 4-8. Стыки холодильников заполнены углеродистой массой.

В холодильниках 6 выполнены горизонтальные каналы 7 диаметром d, попарно соединенными вертикальными каналами 8. К горизонтальным каналам 7 каждого холодильника подведены соответственно подводящие 9 и отводящие патрубки 10, соединенные соответственно с трубопроводами 11 и 12. Пространство между холодильниками 6 и промежуточным огнеупорным слоем 2 заполнено углеродистой засыпкой 5. В торцах каналов 7 установлены пробки 13. Уровень 20 расплава синтетического шлака расположен на 50-100 мм ниже верхних торцев холодильников 6.

Высота h холодильников 6 составляет 0,3-0,5 высоты Н рабочего объема электропечи. Расстояние l или шаг между горизонтальными каналами 7 составляет 0,08-0,15 высоты h холодильников. Диаметр d каналов 7 составляет 0,12-0,4 толщины b. Расход воды по каналам 7 составляет 20-40 м3/ч на 1 т расплава синтетического шлака, d = 0,3÷0,4b.

При такой конструкции электропечи обеспечивается интенсивное охлаждение холодильников 6 и, следовательно, боковых стенок электропечи. В этих условиях на поверхности холодильников 6 кристаллизуется слой гарнисажа 21 толщиной 20-30 мм из окислов расплава синтетического шлака 19, который прочно соединяется с поверхностью холодильников 6 и предохраняет боковые стенки электропечи от прогрессирующего разъедания расплавом синтетического шлака. На поверхности углеродистых блоков 3 подины 4 металлы и карбиды остаются в течение всего периода выплавки синтетического шлака, предохраняя тем самым эти блоки от прогрессирующего разрушения расплавом синтетического шлака.

В первом примере вследствие малой высоты холодильников возможно повышение уровня расплава выше их верхних торцев. Вследствие малого шага каналов происходит перерасход охлаждающей воды. Вследствие малой величины диаметра каналов образуется слой гарнисажа недостаточной толщины и прочности. Вследствие малого расстояния поверхности каналов от рабочей поверхности холодильников происходит их прогар и выход из строя.

В пятом примере вследствие большого шага каналов происходит образование гарнисажа неравномерной толщины. Вследствие большого диаметра каналов происходит перерасход охлаждающей воды. Вследствие большого расстояния от поверхности каналов до рабочей поверхности холодильников не обеспечивается необходимый теплоотвод от расплава и образование гарнисажа необходимой толщины.

В шестом примере, прототипе, вследствие отсутствия холодильников по всей высоте расплава синтетического шлака происходит прогрессирующее разрушение углеродистых блоков откосов и выход их из строя.

В оптимальных примерах 2-4 вследствие установки холодильников непосредственно на поверхность подины и наличия в них горизонтальных каналов с необходимыми конструктивными параметрами обеспечивается образование на поверхности холодильников гарнисажа из окислов расплава достаточной толщины, защищающего боковые стенки электропечи от прогрессирующего разрушения.

Применение изобретения позволяет повысить стойкость футеровки ванны электропечи на 20-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2031135C1 |

| Ванна дуговой электрической печи | 1977 |

|

SU737756A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОПЕЧИ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1995 |

|

RU2092575C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОПЕЧИ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1994 |

|

RU2082764C1 |

| Ванна дуговой электрической печи | 1979 |

|

SU866388A2 |

| Футеровка ванны электропечи | 1979 |

|

SU803600A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| АГРЕГАТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 1996 |

|

RU2101363C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

Использование: металлургия, конкретнее к электропечам для выплавки синтетического шлака. Сущность изобретения: печь содержит металлический корпус с установленными в нем футеровкой плоской подины из углеродсодержащих блоков, водоохлаждаемыми холодильниками из медных блоков, расположенных на части высоты стенок по периметру рабочего объема печи, выполненных с внутренними каналами, и футеровкой из огнеупорных кирпичей, расположенной над холодильниками, и футерованную крышку с отверстиями, через которые пропущены электроды, причем холодильники установлены торцами на плоской поверхности подины, а внутренние каналы холодильников расположены горизонтально, при этом высота холодильников составляет 0,3-0,5 высоты рабочего объема печи, горизонтальные каналы расположены по высоте холодильника с шагом 0,08-0,15 от высоты холодильников, диаметр горизонтальных каналов составляет 0,12-0,4 толщины холодильника, а расстояние от поверхности каждого канала до рабочей поверхности холодильника составляет 0,3-0,4 его толщины. 1 табл., 2 ил.

Электропечь для выплавки синтетического шлака, содержащая металлический корпус с установленными в нем футеровкой плоской подины из углеродистых блоков, водоохлаждаемыми холодильниками из медных блоков, расположенных на части высоты стенок по периметру рабочего объема печи, выполненных с внутренними каналами, и футеровкой из огнеупорных кирпичей, расположенных над холодильниками, и футерованную крышку с отверстиями, через которые пропущены электроды, отличающаяся тем, что холодильники установлены торцами на плоской поверхности подины, а внутренние каналы холодильников расположены горизонтально, при этом высота холодильников 0,3 0,5 высоты рабочего объема печи, горизонтальные каналы расположены по высоте холодильника с шагом 0,08 - 0,15 от высоты холодильников, диаметр горизонтальных каналов 0,12 0,4 толщины холодильника, а расстояние от поверхности каждого канала до рабочей поверхности холодильника 0,3 0,4 его толщины.

| Ванна дуговой электрической печи | 1977 |

|

SU737756A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-11-20—Публикация

1995-12-26—Подача