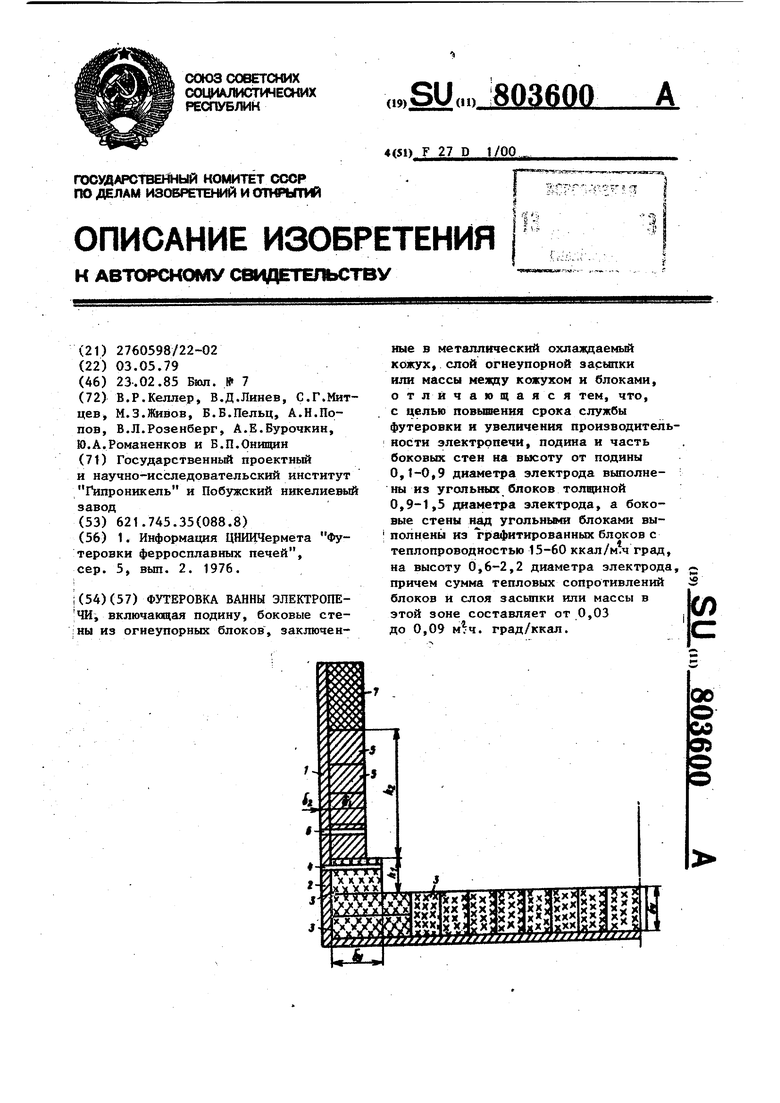

Изобретение относится к печестро нию для металлургии, в частности, к оборудованию электротермического производства ферроникеля и медно-ни келевых штейнов из медных и никелевых руд и концентратов, а также обеднения конвертерных шлаков. Известна ({хутеровка электропечей для выплавки ферромарганца, ферроси лиция, подана и боковые стены которой выполнены из угольных блоков, а пространство между блоками и охлащцаемым снаружи герметичным кожухом заполнено углеродистой массой, а также огнеупорным кирпичом и засечкой СТТ. Вследствие сильного коррозионног воздействия пшаков никелевого я медно-нйкелевого производства на уг леродистые огнеупоры футеровка из угольных блоков может работать толь ко при условии, что на ее внутренне поверхности путем интенсивного охлаждения воздуха намораживается .сло защитного гарНиссажа. Обычно для устойчивой работы агрегата необходим слой гарниссажа толщиной 1520 мм. . Практика зксплуатации известной футеровки из угольных блоков в элек ропечах для выплавки ферроникеля показала, что использование такой футеровки дает удовлетворительные результаты только в зоне относительно спокойной металлической ванны, т.е. до уровня отверстий для вы пуска металла и на подине, где тепловые нагрузки на футеровку невелики. В зоне же шлакового расплава вследствие высокого теплового сопро тивления футеровки слой гарниссажа перестает эффективно защищать футеровку уже при удельных мощностях печи 100-120 кВА/м и срок службы футеровки при дальнейшем повышении удельной мощности резко падает, что приводит также к снижению производительности печи. Кроме того, непрерывный износ фу теровки в течение периода ее эксплу тации в зоне шлакового расплава приводит к снижению ее механической прочности, что может вызывать обрушивание вьш1ележащих слоев огнеупорной кладки. Целью изобретения является повышение срока службы футеровки и производительности электропечи. Цель достигается тем, что в известной футеровке ванны электропечи, включакяцей подину, боковые стенки, выполненные из огнеупорных блоков, заключенные в металлический кожух, слой огнеупорной засыпки меяду кожухом и блоками, подина и часть боковых стен ванны на высоту от подины 0,1-0,9 диаметра электрода вьтолнены из угольных блоков толщиной 0,9-1,5 диаметра электрода, а боковые стены над угольньми блоками выполнены из блоков с теплопроводностью 15-60 ккал/м«ч:град например из графитированных, на высоту 0,6-2,2 диаметра электрода, причем сумма тепловых со.противлений блоков и слоя засыпки или массы в этой зоне, определякяцая соотношение толщины блоков и засьшки, составляет от 0,03 до 0,09 м.ч град/ккал. Выше высокотеплопроводных блоков до свода футеровка выполняется из известных огнеупорных материалов, обычно из вшмота. Для существующих электропечей, в зависимости от технологии и мощности высота слоя металлической азы составляет 0,1-0,9 диаметра электрода. Поэтому подину и боковые, стены до этой высоты целесообразно выполнять из относительно дешевых и малотеплопроводных угольных блоков, толщина которых в пределах 0,91,5 диаметра электрода обеспечивает достаточную прочность и теплоизоляцию футеровки в зоне металлической ванны. Оценка толщины угольных блоков и высоты их расположения выбрана в зависимости от диаметра электродов в соотвествии с современными методами расчета параметров электропечей,, где взаимосвязь между диаметром электрода и мощностью печи определяется уравнением: , f4Pb где диаметр электрода, активная мощность печи, параметр, характеризующий электрическое сопротивление ванны, которое является функцией физикохимических свойств расплава в зависимости от геометрии ванны печи. Таким образом, диаметр электрода служит связующим фактором между выделяемой мощностью печи и геометрией ее ванны. Использование в шлаковой зоне ва ны над угольными блоками высокотеплопроводных бликов, толщина кото рых и слоя засыпки (или массы) в этой зоне подбирается из условия обеспечения достаточного для образо .вания слоя гарниссажа теплового соп тивления 0,03-0,9 M 4vград/ккая, оп ределяет главное условие достижения поставленной цели. Высота этого конструктивного элемента определяется высотой цпако вого расплава, которая в зависимост от технологии и мощности, составляет 0,6-2,2 диаметра электрода. Выбор параметров- основан на результатах экспериментальных иссле дований на полупромышленной печи РКЗ-4,5 и на расчетах на ЭШ М-22 температурных полей в ванне, теплов ПОТОКОВ и толщины гарниссажа на ее стенках. В ходе экспериментов испытывали футеровки из материалов различной теплопроводности и толщины. Мезвду блоками и кожухом пространство запо няли различнюш огнеупорными засыпками иди углеродистой массой. Кожух охлаждали по наружной поверхности водой. Эксперименты проведены,при удельных мощностях агрегата t40175 кВА/м , а расчеты - до удельной мощности 300 кВА/м Результаты исследований показы: вают, что при теплопроводности блоков менее 15 ккап/м. ч.град, а также I при суммарном тепловом сопротивле НИИ блоков и засыпки или массы в шлаковой зоне выше 0,09 .град/кк независимо от интенсивности водяного охлаждения, температура на вну ренней поверхности футеровки превышает температуру плавления шлакового расплава и гарниссажа не образуется. Это объясняется тем, что вследствие высокого теплового сопро тивления и низкой теплопроводности блоков, внешнее охлаждение водой не эффективно. I При теплопроводности блоков выше 60 ккал/М.ч; град или при суммарном тепловом сопротивлении бло: ков и слоя засыпки или массы ме: нее 0,03 м ч град/ккал имеет место интенсивное охлаждение внутренней поверхности футеровки и слой гарниссажа оказьшается настолько большим, что наблюдается зарастание выпускных отверстий для выпуска шлака и нарушается нормальный ход технологической операции периодического слива шпака из ванны. Кроме того, вследствие образования гарниссажа большой толщины объем плавильного хфостранства печи уменьшается настолько, что снижается производительность агрегата. Только при соблкщении перечисленных условий выбора конст1 укции футеровки имеет место устойчивая рабо-га печи при наличии на всей поверхности стенок ванны печи гарнисажа толщиной не менее 10 мм. На чертеже изображена футеровка ванны про1«лшпенной электропечи мощностью 48 кВА для выплавки ферроникеля с электродами диаметром 120 мм, поперечный разрез. Ванна агрегата включает футеровку, заключенную в металлический кожух 1, орошаемый с наружной поверхности водой. Зазор между кожухом и поверхностью футеровки толщиной rfj 100 мм заполнен углеродистой массой 2 с теплопроводностью Л 3 ккал/м ч град футеровка подины агрегата и его стен до уровняh 600 мм {0,5 диаметра электрода), соответствующему высоте металлической ванны, выполнена из угольных блоков 3 ТОЛЩИНЫ) d 1600 мм (1,33 диаметра электрЫца) с теплопроводностью 5 ккап/м.ч} град. В боковых угольных блоках имеются отверстия 4 цпя выпуска металла. Над угольньАш блоками боковые стены на высоту шлаковой зоны 1800 мм (1,5 диаметра электрода) выполнены и графитированных блоков 5 толщиной мм с теплопроводностью 25 ккал/м-ч град. В этих блоках . леются шпуры 6 Для выпуска шлака. Толщина графитированных блоков и слоя углеродистой массы выбраны из условия чтобы сумма их тепловых сопротив9x55- о,55 M.4vград/ккал соответствовала примерно середине диапазона, предлагаемого в изобретении. Вьше графитированных блоков до уровня свода футеровка толщиной

550 MM выполнена из шамотного кирпича 7.

После завершения футеровочных работ производится загрузка материаов в количестве 15 т и осуществляется разогрев агрегата при мощности 5 МВт в течение 72 ч.

При достижении температуры внутренней поверхности футеровки 950 С пр Ж 1водится постепенное повышение мощности до 15 МВт в течение 48 ч с загрузят шихты, восстановителя IT .флюсов в количестве 2000 т. Далее осуществляется нормальный режим

переработки окисленных никелевых руд на черновой ферроникель. Агрегат устойчиво работает при удельной производительности 240 кВА/м, при этом благодаря соблюдению условий выбора констрзгкцяи футеровки обеспечивается защита внутренней ее поверхности слоем гарнисажа толщиной не менее 20 мм.

Применение предлагаемой футеровки позволяет снизить скорость износа футеровки в 3-5 раз и на 30-40% повысить производительность агрегата по сравнению с известной футеровкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Ванна дуговой электрической печи | 1977 |

|

SU737756A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Ванна дуговой электрической печи | 1979 |

|

SU866388A2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1995 |

|

RU2096490C1 |

| Ванна открытой рудно-термической печи | 1985 |

|

SU1315765A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| УСТРОЙСТВО ФУТЕРОВКИ ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2000 |

|

RU2194933C2 |

| Электрическая печь для обеднения шлаков | 1988 |

|

SU1837145A1 |

ФУТЕРОВКА ВАННЫ ЭЛЕКТРОПЕ- 'ЧИ, включающая подину, боковые сте- ;ны из огнеупорных блоков, заключенные в металлический охлаяздаемый кожух, слой огнеупорной зарыпки или массы нелпу кожухом и блоками, отличающаяся тем, что, с целью повышения срока службы футеровки и увеличения производитель- нойти электропечи, подина и часть боковых стен на высоту от подины 0,1-0,9 диаметра электрода выполнены из угольных блоков толщиной 0,9-1,5 диаметра электрода, а боковые стены н^ угольнь»га блоками выполнены из 1'рафитированных блоков с теплопроводностью 15-60 ккал/м*ч град, на высоту 0,6-2,2 диаметра электрода, причем сумма тепловых сопротивлений блоков и слоя засыпки или массы в этой зоне составляет от 0,03 до 0,09 м^ч. град/ккал.VO^ii'^СХ)о со Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Информация ЦНИИЧермета "Футеровки ферросплавных печей", сер | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-02-23—Публикация

1979-05-03—Подача