Изобретение относится к металлургии.

Целью изобретения является улучшение магнитных свойств электротехнической анизотропной стали.

Поставленная цель достигается тем, что в способе производства электротехнической анизотропной стали, включающем выплавку в электропечах с проведением окислительного периода или в контейнерах, выпуск металла при 1640оС в сталеразливочный ковш, внепечную обработку в ковше и продувку аргоном до достижения температуры 1570оС, разливку в слябы, горячую прокатку, травление, двухкратную холодную прокатку на конечную толщину с промежуточным обезуглероживающим отжигом, высокотемпературный отжиг стали конечной толщины до температур вторичной рекристаллизации, после окислительного периода плавки отбирают пробу металла для анализа содержания азота, после слива металла перед продувкой аргоном на дно ковша вводят алюминий в количестве 0,3 кг/т, титан в количестве [Ti, %] = [N, %], после продувки аргоном отбирают пробу металла для анализа содержания алюминия и легируют сталь алюминием до содержания 0,015-0,030%, а в процессе отжига стали конечной толщины до температур вторичной рекристаллизации производят ее насыщение азотом для формирования частиц фазы - ингибитора AlN.

Предлагаемое техническое решение с совокупностью существенных признаков позволяет получить электротехническую анизотропную сталь толщиной 0,10-0,30 мм с низкими и особо низкими удельными магнитными потерями.

Способ осуществляется следующим образом.

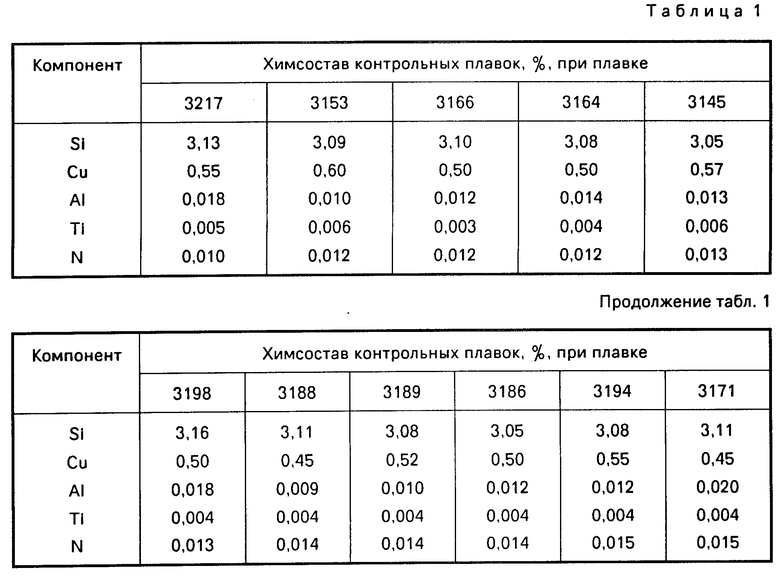

П р и м е р 1 (контрольный). Выплавлены в 100-тонных дуговых электропечах 11 плавок трансформаторной стали с азотсодержащей фазой - ингибитором AlN согласно способу-прототипу. Химсостав контрольных плавок приведен в табл. 1.

По одному рулону от каждой из 11 контрольных плавок подвергали первой холодной прокатке по схеме 2,5-0,75 мм. Прокат промежуточной толщины 0,75 мм после первой холодной прокатки подвергали обезуглероживающему отжигу в проходной печи башенного типа. Содержание углерода после обезуглероживающего отжига составило 0,0040-0,0035% . Затем каждый рулон прокатывали на 20-ти валковом стане на фиксированные конечные толщины 0,35; 0,30; 0,27; 0,23; 0,18 мм. Часть рулона плавки N 5 прокатали еще на толщину 0,15 мм. Далее холодную сталь фиксированных конечных трещин подвергали обезжириванию, нанесению термозащитного покрытия Мg(OH)2 и высокотемпературному отжигу на вторичную рекристаллизацию.

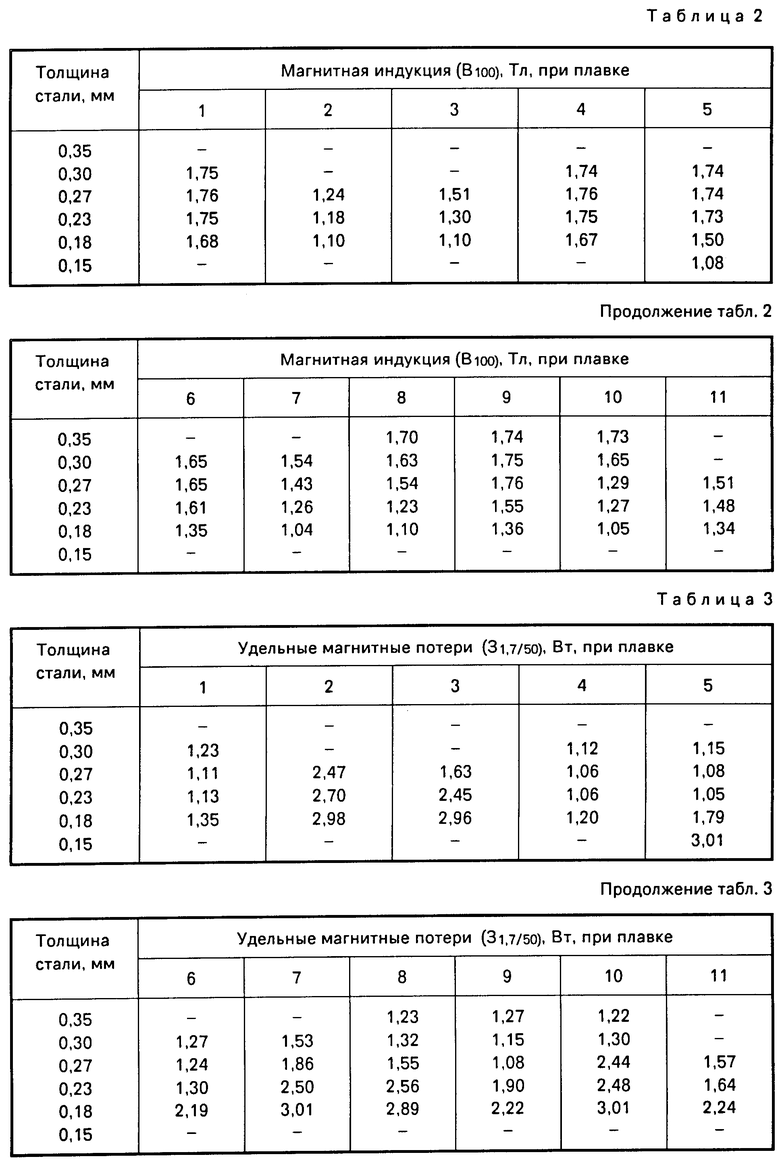

Технология обработки рулонов 11 плавок, приведенных в конкретном примере, проведена в строгом соответствии с известным способом-прототипом. Магнитные свойства приведены в табл. 2 и 3, режим обжатий при второй холодной прокатке - в табл. 3.

Из анализа уровня магнитной индукции В100 (табл. 2) и удельных магнитных потерь Р1,7/50 (табл. 3) следует, что технологический процесс производства стали электротехнической анизотропной по способу-прототипу обеспечивает получение текстурованной стали, т.е. с магнитной индукцией В100 ≥ 1,60 Тл по ГОСТ 21427.1-83, в толщине 0,35 мм - 100%, толщине 0,30 мм - 87,5%, толщине 0,27 мм - 45,5%, толщине 0,23 мм - 36,4%, толщине 0,18 мм - 18,2% (табл. 4).

Таким образом, примером 1 показано, что по способу-прототипу не представляется возможным получение анизотропной стали толщин 0,27; 0,23; 0,18 мм с высоким уровнем магнитных свойств в соответствии с ГОСТ 21427.1-84 В100 ≥ 1,68 Тл для стали марок 3407 и выше. Сталь толщиной 0,15 мм получилась не текстурованной, брак по магнитным свойствам (табл. 2 и 3).

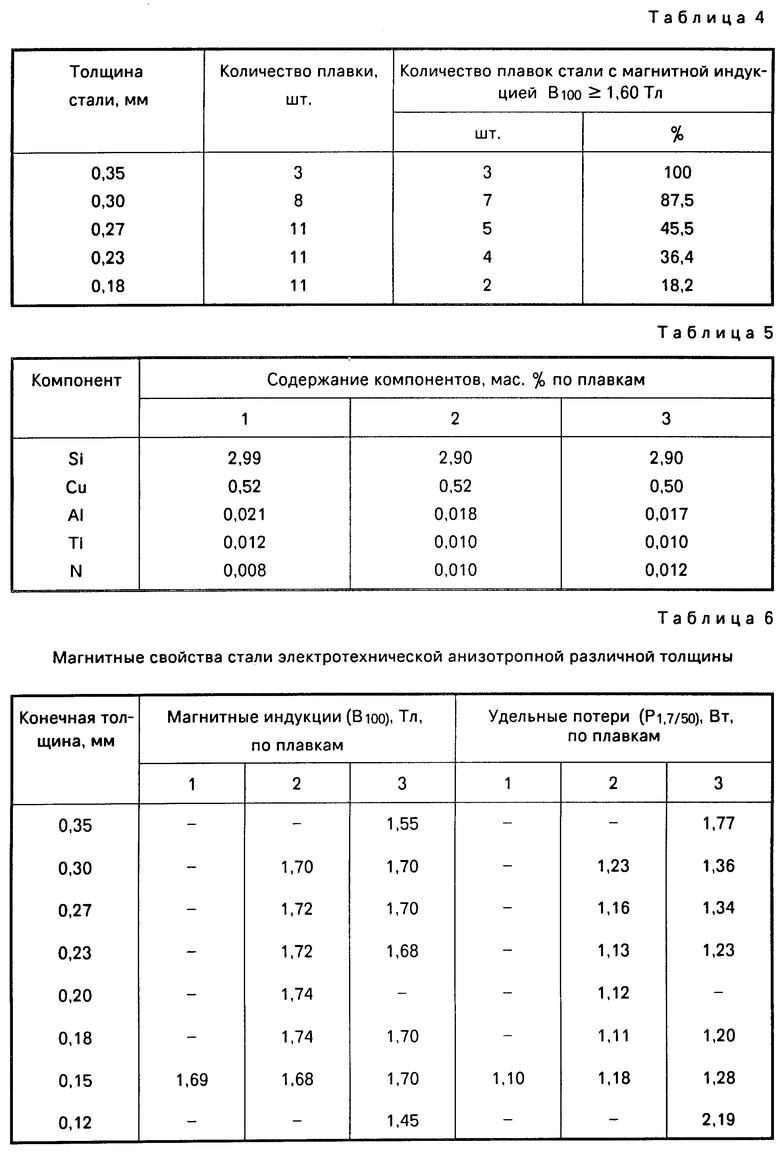

П р и м е р 2. По предлагаемому способу выплавлены три плавки кремнистой (≈3% Si) (табл. 5). Технология проведения плавки следующая. После окислительного периода и легирования жидкой стали в электропечи кремнием отбирали пробу для анализа. Температура на выпуске составляла 1620-1640оС. В ковше раскисляли сталь алюминием, присадкой его в количестве 30 кг на дно ковша. После этого легировали сталь титаном в количестве [Ti, %] = [N, %] путем присадки металлического титана. Затем осуществили продувку через шибер аргоном с интенсивностью 0,2-0,7 нм3/мин в течение 6-8 мин. Отобрали пробу на анализ содержания алюминия и легировали сталь алюминием до 0,017; 0,018 и 0,021% Al путем введения его на штанге. Осуществили продувку аргоном с интенсивностью 0,5-0,7 нм3/мин через погружную фурму. Температура металла после продувки составила 1570-1590оС. Опытные плавки разливали на УНРС. Горячую прокатку непрерывных слябов проводили на толщину 2,5 мм. Затем осуществляли травление горячекатаных полос и первую холодную прокатку 2,5 ->> 0,7 и 0,6 мм. Обезуглероживание подката после первой прокатки проводили в проходной печи башенного типа. От каждой плавки отобрали по одному рулону и осуществили вторую холодную прокатку по схеме: 0,6 _→ 0,15 мм 0,7 _→ (0,33; 0,30; 0,27; 0,23; 0,20; 0,18; 0,15 и 0,12 мм).

Холоднокатаную сталь фиксированных конечных толщин: 0,33; 0,30; 0,27; 0,23; 0,20; 0,18; 0,15 и 0,12 мм подвергали обезжириванию, нанесению термозащитного покрытия Mg(PH)2 и окончательному отжигу на вторичную рекристаллизацию, причем нагрев до 900оС при высокотемпературном отжиге проводили в азотоводородной смеси (50% Н2, 50% N2) с целью насыщения стали азотом до температуры вторичной рекристаллизации для формирования частиц фазы-ингибитора AlN.

Результаты измерений магнитных свойств образцов трех опытных плавок приведены в табл. 6. Из анализа данных, приведенных в табл. 6 следует, что сталь конечных толщин 0,27; 0,23; 0,18 мм и даже толщиной 0,15 мм, полученная по предлагаемому способу, полностью удовлетворяет требованиям ГОСТ 21427.1-83 на высшие марки 3407-3409 по уровню магнитной индукции В100.

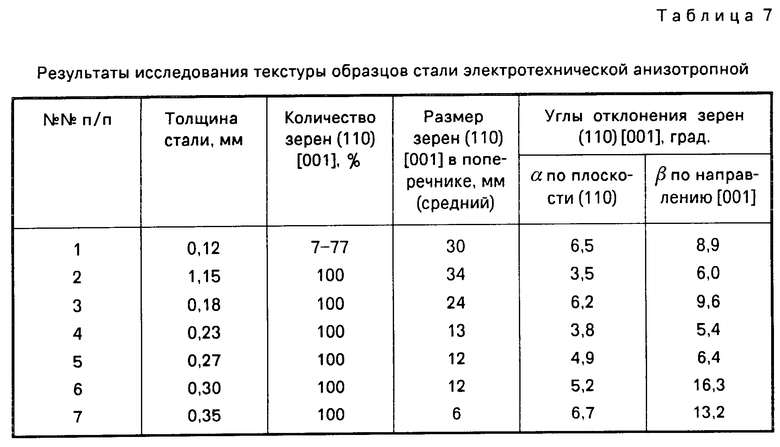

Таким образом, заявляемый способ производства позволяет получать сталь электротехническую анизотропную толщины 0,10-0,30 мм с текстурой (100) [001] . В образцах толщиной 0,15-0,30 мм плавки N 3 количество зерен ориентировки (100) [001] составляет 100%, а в образцах толщиной 0,12 мм количество зерен, ориентировки (100) [001] колеблется от 7 до 77% (табл. 7), что подтверждает возможность получения стали электротехнической анизотропной толщиной 0,10 мм с использованием заявляемого способа и снижением содержания азота в литой стали до 0,008% и ниже.

Использование заявляемого способа производства электротехнической анизотропной стали толщиной 0,10-0,30 мм позволит улучшить магнитные свойства и организовать производство в промышленных условиях анизотропной стали тонких толщин 0,15-0,23 мм высших марок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2068448C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048544C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

Использование: при получении электротехнической анизотропной стали. Сущность: после окислительного периода плавки отбирают пробу металла для анализа содержания азота, после слива металла перед продувкой аргоном на дно ковша вводят алюминий в количестве 0,3 кг/т, титан в количестве [Ti, %] = [N, %], после продувки аргоном отбирают пробу металла для анализа содержания алюминия и легируют сталь алюминием до содержания 0,015 - 0,030%, а в процессе отжига стали конечной толщины до температур вторичной рекристаллизации производят ее насыщение азотом для формирования частиц фазы-ингибитора. Aln.

СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ, включающий выплавку с проведением окислительного периода, выпуск металла при 1640oС в сталеразливочный ковш, внепечную обработку в ковше и продувку аргоном до достижения температуры 1570oС, разливку в слябы, горячую прокатку, травление, двухкратную холодную прокатку на конечную толщину с промежуточным обезуглероживающим отжигом, высокотемпературный отжиг стали конечной толщины до температур вторичной рекристаллизации, отличающийся тем, что после окислительного периода плавки отбирают пробу металла для анализа содержания азота, после слива металла перед продувкой аргоном на дно ковша вводят алюминий в количестве 0,3 кг/т, титан в количестве [Ti,%]=[N,%], после продувки аргоном отбирают пробу металла для анализа содержания алюминия и легируют сталь алюминием до содержания 0,015 - 0,030%, а в процессе отжига стали конечной толщины до температур вторичной рекристаллизации производят ее насыщение азотом для формирования частиц фазы-ингибитора AlN.

| Сталеплавильное производство, Институт "Черметинформация", 1969, N 65. |

Авторы

Даты

1994-12-15—Публикация

1990-08-07—Подача