Изобретение относится к металлургии, конкретно к производству анизотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры.

Основным требованием к качеству анизотропной стали является высокий уровень магнитных свойств. Он определяется степенью совершенства кристаллографической текстуры вторичной рекристаллизации готовой стали. Совершенство этой текстуры зависит от параметров текстуры первичной рекристаллизации в момент начала вторичной рекристаллизации при конечном высокотемпературном отжиге. На параметры текстуры первичной рекристаллизации влияют химический состав стали и режимы всех технологических операций.

Известны способы производства анизотропной стали, в которых улучшение магнитных свойств достигается за счет совершенствования химического состава стали [1, 2].

В способе [1] предлагается следующий состав стали, (мас.%): 2,90-2,99 Si, 0,50-0,52 Cu, 0,017-0,021 Al, 0,010-0,012 Ti, 0,008-0,012 N. При условии насыщения стали азотом при конечном высокотемпературном отжиге этот способ позволяет получать очень высокий уровень магнитных свойств стали. Одним из необходимых химических элементов в стали по этому способу является медь. Для легирования одной стотонной плавки стали необходимо около 500 кг меди. Медь очень дорогой металл, поэтому существенно повышается себестоимость стали.

Наиболее близким по технической сущности к изобретению представляется способ [2], который выбран в качестве прототипа. В этом способе предлагается следующий состав стали (мас. %): 0,030-0,035 C, 0,07-0,14 Mn, 2,9-3,0 Si, 0,030-0,045 Cr, 0,07 Ni, 0,013-0,17 Cu, 0,009-0,012 Al, 0,003-0,004 S, 0,010-0,011 P. Для этого состава регламентирован режим нагрева стали при обезуглероживающем отжиге: скорость нагрева до 550-700oC составляет 33-45oC/с. Присутствие 0,010-0,011 мас.% фосфора в стали связано с его наличием в шихтовых материалах. В данном случае он вводится в сталь не специально, а является неизбежной примесью. Применение этого состава и режима нагрева при обезуглероживающем отжиге в промежуточной толщине позволяет получать удельные потери P1,7/50 стали толщиной 0,30 мм 1,30-1,40, в стали толщиной 0,35 мм 1,40-1,50 Вт/кг. В настоящее время такой уровень магнитных свойств анизотропной стали является недостаточным.

Задачей изобретения является улучшение магнитных свойств путем совершенствования текстурного состояния стали. Технический результат достигается тем, что сталь, содержащую следующее соотношение ингредиентов: (мас.%):

Углерод - 0,020-0,060

Кремний - 2,60-3,20

Алюминий - 0,008-0,030

Фосфор - 0,015-0,100

Железо и другие неизбежные примеси - Остальное

обрабатывают по технологии, последовательно включающей выплавку стали указанного состава, горячую прокатку, травление горячекатаных полос, первую холодную прокатку, обезуглероживающий отжиг, вторую холодную прокатку, нанесение термостойкого покрытия и высокотемпературный отжиг.

Магнитные свойства анизотропной стали зависят от совершенства текстуры вторичной рекристаллизации {110}<001>, получаемой в стали при высокотемпературном отжиге. Всей технологией к моменту начала вторичной рекристаллизации в стали формируются определенные параметры структуры и текстуры. Они определяют совершенство получаемой текстуры вторичной рекристаллизации {110} <001>. В прототипе с целью оптимизации параметров текстуры и структуры для определенного состава стали регламентированы режимы нагрева при обезуглероживающем отжиге. В предлагаемом способе подобран химический состав стали, обеспечивающий получение более оптимальных параметров текстуры и структуры, чем состав прототипа. Исследования показали, что повышение содержания фосфора до 0,015-0,100 мас.% позволяет более полно осуществить процесс полигонизации в процессе нагрева при высокотемпературном отжиге. Полигонизация предшествует первичной рекристаллизации. Чем полнее она развивается, тем более оптимальные параметры текстуры и структуры достигаются при первичной рекристаллизации.

Пределы предлагаемого состава стали объясняются следующим.

Углерод - присутствие в стали углерода необходимо для образования аустенита при горячей прокатке и продуктов его распада после нее. Аустенит и продукты его распада помогают при горячей и первой холодной прокатке формировать более оптимальные параметры текстуры и структуры. При содержании менее 0,020% количество аустенита и продуктов его распада недостаточно для воздействия на формирование структуры и текстуры. При содержании более 0,060% для удаления углерода из стали до 0,004% и менее при обезуглероживающем отжиге увеличивается время выдержки, что вызывает чрезмерный мерный рост зерна. И в первом, и во втором случае магнитные свойства стали ухудшаются.

Кремний - при содержании менее 2,60% возрастают потери энергии на вихревые токи. При содержании более 3,20% в сочетании с повышенным количеством фосфора сталь становится хрупкой и трудно обрабатывается.

Алюминий - является элементом, обеспечивающим прохождение вторичной рекристаллизации в стали. При содержании менее 0,008% процесс вторичной рекристаллизации становится нестабильным и магнитные свойства стали ухудшаются. При содержании более 0,030% возможные в настоящее время режимы высокотемпературного отжига не обеспечивают прохождение вторичной рекристаллизации.

Фосфор - при содержании менее 0,015% положительное действие на развитие полигонизации становится недостаточным и магнитные свойства стали ухудшаются. При содержании более 0,100% сталь становится хрупкой и трудно обрабатывается.

Исследование патентной и научно-технической литературы показало, что технические решения с совокупностью существенных признаков предлагаемого способа отсутствуют. Способ отвечает критерию изобретения "Новизна". Только совокупность существенных признаков предлагаемого способа позволяет достичь поставленную цель, поэтому признаки следует рассматривать в совокупности.

Примеры опробования предлагаемого способа.

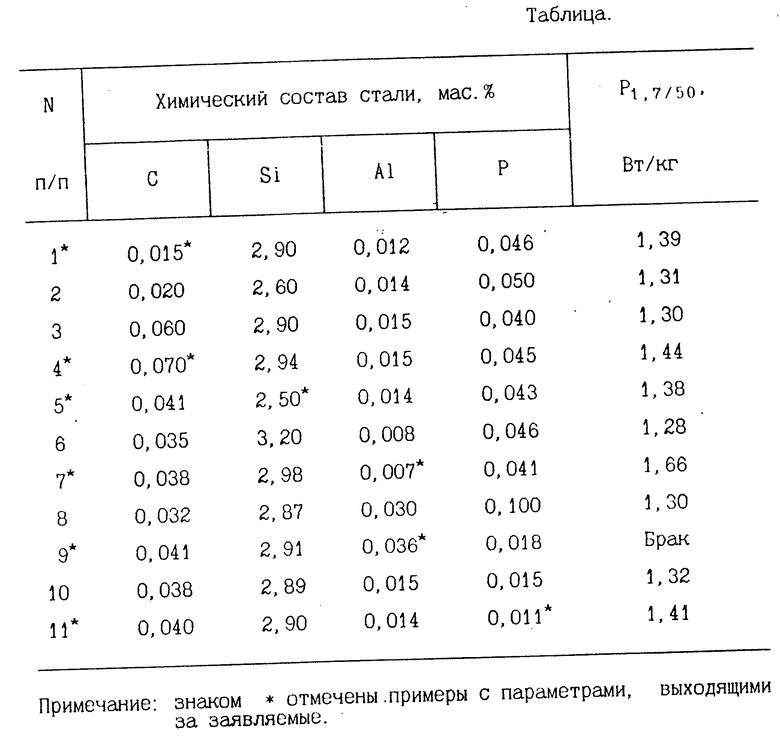

Результаты опробования приведены в таблице. Проводились последовательно выплавка стали различного состава, горячая прокатка до толщины 2,5 мм, травление, первая холодная прокатка до 0,70 мм, обезуглероживающий отжиг при 800oC, вторая холодная прокатка до толщины 0,35 мм, нанесение термостойкого покрытия и высокотемпературный отжиг при 1150oC с выдержкой 30 ч.

Результаты опробования свидетельствуют, что предлагаемый способ позволяет получать удельные потери P1,7/50 на уровне 1,28 - 1,32 Вт/кг. В прототипе удельные потери P1,7/50 составляют 1,40 - 1,50 Вт/кг (пример 11).

Литература:

1. Патент России, N 2024622, C1, C 21 C, 7/00, 1994.

2. А.С. СССР N 1275053, C 21 D, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048544C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2516323C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

Изобретение относится к металлургии, конкретно к производству анизотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры. Главной характеристикой качества анизотропной стали являются магнитные свойства. Они улучшаются с повышением совершенства кристаллографической текстуры вторичной рекристаллизации {110} <001>. Совершенство этой текстуры определяют химический состав стали и режимы технологических операций. Технический результат предлагаемого способа - улучшение магнитных свойств анизотропной стали - достигается тем, что сталь, содержащую следующее соотношение ингредиентов, мас.%: углерод - 0,020-0,060, кремний - 2,60-3,20, алюминий - 0,008-0,030, фосфор - 0,015-0,100, остальное - железо и другие неизбежные примеси, обрабатывают по технологии последовательно включающей выплавку стали указанного состава, горячую прокатку, травление горячекатаных полос, первую холодную прокатку, обезуглероживающий отжиг, вторую холодную прокатку, нанесение термостойкого покрытия и высокотемпературный отжиг. Этот способ при толщине стали 0,35 мм позволяет получать удельные потери энергии на перемагничивание P1,7/50 1,28-1,32 Вт/кг. В стали такого же состава и толщины, но не легированной фосфором и обработанной по этой же технологии они составляют 1,40-1,50 Вт/кг. 1 табл.

\ \ \ 1 Способ производства анизотропной электротехнической стали, включающий выплавку стали, содержащей углерод, кремний, алюминий, фосфор, горячую прокатку, травление, холодную прокатку, обезуглероживающий отжиг, вторую холодную прокатку, нанесение термостойкого покрытия и высокотемпературный отжиг, отличающийся тем, что выплавку стали осуществляют при следующем соотношении ингредиентов, мас.%: \\\3 Углерод \\\7 0,020 - 0,060 \\\3 Кремний \\ \7 2,6 - 3,2 \\\3 Алюминий \\\7 0,008 - 0,030 \\\3 Фосфор \\\7 0,015 - 0,100 \\\3 Железо и другие неизбежные примеси \\\7 Остальное

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

Авторы

Даты

1998-08-27—Публикация

1997-07-09—Подача