Изобретение относится к черной металлургии, в частности к производству анизотропной электротехнической тонколистовой стали, применяемой для изготовления магнитопроводов с низкими потерями электроэнергии на перемагничивание.

Известны способы производства анизотропной электротехнической тонколистовой стали, включающие выплавку стали с легированием алюминием, медью, марганцем и титаном, двукратную холодную прокатку полос с обезуглероживающим отжигом в промежуточной толщине и отжиг в конечной толщине перед нанесением защитного покрытия (1-4).

Наиболее близким (прототипом) является способ (4), включающий выплавку стали хим. состава, мас. углерод 0,035-0,040; кремний 2,80-3,20; марганец 0,18-0,27; алюминий 0,013-0,17; медь 0,50-0,60; азот 0,006-0,015, горячую прокатку полос на толщину 2,5 мм, травление, и первую холодную прокатку на толщину 0,70 мм, обезуглероживающий отжиг в увлаженной азото-водородной атмосфере, вторую холодную прокатку на 20-валковом стане на номинальную толщину 0,27 мм, обезжиривание и термическую обработку в проходной печи при температуре 550-590oC, нанесение защитного покрытия, высокотемпературный отжиг в колпаковой печи, выпрямляющий отжиг и нанесение электроизоляционного покрытия.

Недостатком этого способа является низкий выхода партий стали высшей категории качества: марки 5409 по ГОСТу 21427-1-83 составляет не более 0,4% выход стали 1 класса поверхности по ТУ 14-106-416-92 не более 5%

Исследования тонкой структуры металла различных плавок выплавленных и образованных по известным способам показали, что размер и плотность (P) фаз

ингибиторов, стабилизирующих матрицу первичной рекристаллизации в процессе нагрева и определяющих преимущественных рост зерен с ребровой текстурой (110) [001] при вторичной рекристаллизации колеблются в широких пределах α 30-50  ρ 0,5•1013-1,0•1014 шт/см, что позволяет достигнуть высокого выхода стали высшей категории качества по магнитным свойствам.

ρ 0,5•1013-1,0•1014 шт/см, что позволяет достигнуть высокого выхода стали высшей категории качества по магнитным свойствам.

При производстве анизотропной тонколистовой стали по известным способам холодно-катаные полосы в конечной толщине перед нанесением защитного покрытия имеют повышенную локальную неплотность. Это обусловлено тем, что вторая холодная прокатка металла с относительным обжатием более 60% имеющего повышенное сопротивление деформации, осуществляется преимущественно на станах с малым диаметром рабочих валков, а в качестве исходной заготовки используется обезуглероженная полоса, на поверхности которой всегда имеется неравномерная по длине и ширине полосы пленка в основном из окислов кремния.

Кроме того, поперечные сечения исходной полосы в большинстве случаев имеют несимметричную форму из-за неравномерного по длине бочки износа рабочих валков при горячей и холодной прокатке высококремнистой стали, что затрудняет получение планшетных полос.

Локальная неплоскостность не исправляется при низкотемпературной термической обработке в проходной печи и препятствует нанесению равномерного слоя защитного покрытия, получению плотности смотки рулонов перед отжигом в колпаковой печи, что является одной из причин низкого выхода готовой стали с поверхностью 1 класса.

Описанные недостатки присущи и другим известным способам производства анизотропной электротехнической тонколистовой стали с обезуглероживанием в промежуточной толщине (2-4).

Устранение указанных недостатков достигается тем, что в способе, включающем двукратную холодную прокатку с обезуглероживающим отжигом в промежуточной толщине, вторая холодная прокатка производится на номинальную толщину с плюсовым допуском, равным сумме предельных отклонений по толщине, а перед нанесением защитного покрытия производится дрессировка отожженных полос с относительным обжатием E, определяемым по формуле:

где

Δh сумма предельных отклонений по толщине, мм;

h номинальная толщина готовой стали, мм;

Исследования показали, что дрессировка отожженных полос стимулирует выделение из твердого раствора медьсодержащих фаз Cu5Si; CuMnO4, что при последующем нагреве увеличивает суммарную плотность фаз-ингибиторов на этапе первичной рекристаллизации с (0,5-2,0)•1013 до 3,0•1013-1,0•1014 /см3 и обеспечивает за счет этого улучшение магнитных свойств.

Применение дрессировки в полтора-два раза уменьшает величину неплоскостности полос перед нанесением защитного покрытия, повышает однородность грунтового слоя из окислов кремния, магния и железа, формирующегося при высокотемпературном отжиге в плотно смотанном рулоне, и качество поверхности готовой стали.

По предлагаемой технологии выплавляется сталь состава, мас. углерод 0,030-0,045; кремний 2,80-3,20; марганец 0,18-0,30; алюминий 0,013-0,025; медь 0,40-0,60; азот 0,006-0,015; остальное железо и неизбежные примеси. Непрерывно-литые слябы прокатываются на холодно-катаные полосы толщиной 0,70 мм, обезуглероживаются в проходной печи в увлажненной азото-водородной смеси и вторично прокатываются на номинальную толщину 0,23 и 0,27 мм с плюсовым допуском 0,02 мм, затем отжигаются в колпаковой или проходной печи при температуре 550-800oC. После отжига полосы подвергаются дрессировке с относительным обжатием 8,7-10,5% и наносится защитное покрытие из малогидратированной окиси магния. Плотно смотанные рулоны отжигаются при температуре 1150oC в колпаковой печи в сухом водороде и азотоводородной смеси. После высокотемпературного отжига на полосы наносится электроизоляционное магнийфосфатное покрытие с последующими выпрямляющим отжигом в проходной печи.

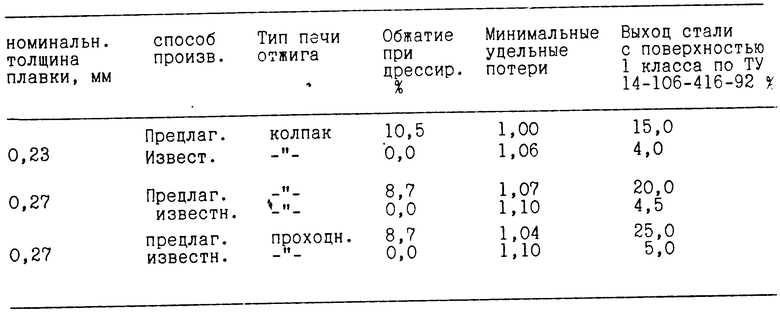

Полученные результаты в сравнении с известным способом т.е. без дрессировки, представлены в таблице.

Из таблицы видно, что предлагаемый способ производства тонких полос анизотропной электротехнической стали позволяет снизить максимальные удельные ватные потери на 5-6% и увеличить выход стали с поверхностью 1 класса по ТУ 14-106-416-92 в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| Способ производства электротехнической стали | 2015 |

|

RU2621205C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203967C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1994 |

|

RU2082772C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

Использование: улучшение магнитных свойств и качества поверхности при производстве анизотропной электротехнической тонколистовой стали с особо низкими потерями на перемагничивание. Сущность: способ включает в себя выплавку стали по нитридному варианту с легированием алюминием, медью и марганцем, двухкратную холодную прокладку с обезуглероживающим отжигом в промежуточной толщине, низкотемпературный отжиг в проходной или колпаковой печи. После низкотемпературного отжига производят дрессировку полос. В результате дрессировки отожженных полос происходит увеличение плотности ингибиторной фазы за счет более интенсивного выделения из твердого раствора медь- содержащей фазы и снижение плоскостности полос перед нанесением защитного покрытия, что создает благоприятные предпосылки для формирования оптимальной структуры и текстуры при вторичной рекристаллизации и получения однородного грунтового слоя в процессе высокотемпературного отжига, что позволяет снизить максимальные ваттные удельные потери на 5-6% и увеличить выход с поверхности 1 класса в 4-5 раз. 1 табл.

Способ производства анизотропной электротехнической стали, включающий выплавку стали состава, мас.

Углерод 0,030 0,045

Кремний 2,80 3,30

Марганец 0,15 0,30

Алюминий 0,013 0,025

Медь 0,40 0,60

Азот 0,006 0,015

Железо Остальное

и неизбежные примеси, горячую прокатку, травление, двухкратную холодную прокатку с обезуглероживающим отжигом в промежуточной толщине, отжиг в колпаковой или проходной печи, нанесение защитного покрытия, высокотемпературный отжиг в сухом водороде или азотно-водородной смеси, выпрямляющий отжиг и нанесение электроизоляционного покрытия, отличающийся тем, что вторую холодную прокатку производят на номинальную толщину с плюсовым допуском, равным сумме предельных отклонений по толщине, а перед нанесением защитного покрытия производят дрессировку отожженных полос при температуре 550 800oС с относительным обжатием E, определяемым по формуле

где Δh - сумма предельных отклонений по толщине, мм;

h номинальная толщина готовой стали, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опытно-промышленное производство стали электротехнической анизотропной толщиной 0,27 - 0,23 мм.: Временная сквозная технологическая инструкция ВТН 106 ПХЛ 2-17-94 | |||

| - Липецк, АО НЛМК, 1994 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент РФ N 2002820, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| - Липецк, АО НЛМК, 1995. | |||

Авторы

Даты

1997-12-10—Публикация

1996-07-09—Подача