Изобретение относится к способу обработки отходов и к способу преобразования отходов в атмосферные газы, включающие углеродсодержащие соединения.

Удаление вредных (опасных) отходов становится все более острой проблемой вследствие уменьшения доступных пространств для удаления отходов и возрастающего загрязнения окружающей среды при обычных способах удаления: таких, как захоронение (затопление) и сжигание. Токсины, имеющиеся во вредных отходах, часто разлагаются с существенно меньшей скоростью, чем скорость разложения других видов отходов, как например, бумажных и металлических компонентов городского мусора. При выбросе токсинов в окружающую среду загрязняются водные ресурсы, а поступление токсинов в атмосферу, происходящее, например, при неполном сжигании отходов, может загрязнять атмосферу и ухудшать в целом качество жизни в окружающих местностях.

Свалки мусора становятся все менее пригодными для складирования отходов. При отсутствии соответствующих свалок вредные отходы часто необходимо превращать в безвредные и, предпочтительно, полезные вещества. Были сделаны огромные капиталовложения в разработку альтернативных способов соответствующей обработки вредных отходов. Различные типа реакторов, которые применялись для разложения опасных отходов, включают, например, реакторы с нагнетанием жидкости, многоподовые реакторы, многокамерные реакторы с псевдоожиженным слоем катализатора, реакторы на расплавленных солях и высокоэффективные реакторы с испарителями. Однако во многих установках происходит выделение газов, которые необходимо улавливать или подвергать разложению. Часто эти газы сжигаются, что, как правило, вызывает образование молекулярных частиц или свободных радикалов вследствие короткого времени нахождения газов при температуре пламени.

Разработанный позже способ удаления вредных отходов предусматривает введение отходов в ванну расплава. Температура ванны расплава достаточна для превращения, по меньшей мере, части вредных отходов в их атомарные составляющие. Например, углеводороды, введенные в ванну расплава, распадаются на атомарный углерод и атомарный водород. После этого атомарные составляющие или могут оставаться в ванне расплава или могут вступать в реакцию с другими элементами ванны расплава для образования более устойчивых химических соединений.

Одна из проблем, обычно связанных с разложением вредных отходов в ваннах расплавленного металла, заключается в испарении и утечке компонентов вредных отходов из ванны расплава до того, как будет завершено превращение вредных отходов в атомарные составляющие. Эти компоненты могут быть компонентами вредных отходов, которые улетучились, или молекулярными частицами таких компонентов. Как компоненты, так и их частицы являются токсичными и, как правило, требуют того, чтобы отходящие газы, образуемые в ванне расплава, подвергались обработке для удаления токсинов из отходящих газов перед тем, как отходящие газы выпускают в атмосферу. Собираемые токсины, как правило, в дальнейшем должны подвергаться обработке, например, путем возврата в ванну расплава для завершения реакций разложения на атомарные составляющие и последующего образования более устойчивых соединений: таких, как моноксид углерода и вода.

Один из способов уменьшения количества токсинов, выходящих из ванны расплава, включает нагнетание вредных отходов ниже верхней поверхности ванны расплава. Один вариант способа введения вредных отходов ниже верхней поверхности ванны расплава состоит в направлении расходуемой трубки (фурмы) в ванну. Трубка разрушается под действием ванны расплава, выделяя отходы в ванну ниже верхней поверхности ванны. Однако использование расходуемой трубки ограничивает ввод отходов повторяющимися операциями (ввода трубки), увеличивается риск для окружающей среды вследствие манипулирования трубкой и требует ввода в ванну расплава дополнительных материалов, помимо отходов, таких как материалы в самой трубке.

Способ непрерывного нагнетания отходов, таких как углеродсодержащие отходы, в ванну расплава включает непосредственное нагнетание отходов ниже верхней поверхности ванны через фурму, которая, как правило, имеет одну трубку, концентрично установленную, по меньшей мере, еще одной трубки. Как правило, окислитель, такой как кислород, направляют через центральную трубку фурмы, в то время как отходы подают одновременно и непрерывно через трубку, окружающую центральную трубку. Третья трубка может применяться подобным же образом для ввода в ванну расплава охладителя или защитного газа в точке нагнетания окислителя и отходов в ванну расплава.

Непрерывный и одновременный ввод окислителя и отходов в ванну расплава, как правило, требуется для того, чтобы предотвратить закупоривание трубки фурмы металлом в точке нагнетания в ванну расплава. Закупоривание может вызываться эндотермической конверсией отходов при нагнетании в ванну расплава. Окислитель вступает в экзотермическую реакцию с атомарными составляющими, образуемыми при конверсии отходов, тем самым поддерживая температуру в трубке, которая достаточна для предотвращения закупоривания. Защитный газ, такой как аргон или метан, вводят через самую наружную трубку для предотвращения преждевременного износа трубки фурмы в результате воздействия на нее тепла ванны расплава и экзотермической реакции кислорода при введении в ванну расплава.

Однако совместное введение отходов и окислителя в одной точке внутри реактора, например через трубку фурмы, может вызвать продувание отходов и окислителя через ванну расплава к газовому слою, расположенному над ванной расплава, тем самым допуская непосредственный выход отходов и частично разложенных токсичных компонентов отходов в атмосферу. Кроме того, частичная реакция, происходящая в оболочке фурмы, вызванная совместным выходом отходов и окислителя, может вызвать выход неполностью разложенных отходов в газовый слой и неполное окисление атомарных составляющих, образуемых при конверсии внутри ванны расплава. Части ванны расплава тем самым становятся насыщенными атомарными составляющими, такими как углерод или молекулярные частицы, могут иметь пониженную растворимость по отношению к атомарным составляющим (species) в ванне расплава, это служит причиной уменьшения скорости последующей конверсии и дополнительного выброса таких отходов из ванны расплава в атмосферу.

Следовательно, существует потребность в новом способе и устройстве для превращения исходной реакционной смеси отходов в их атомарные составляющие для последующего окисления атомарных составляющих, которые были бы свободны от вышеназванных проблем или свели бы их к минимуму.

Способ включает нагнетание исходной реакционной смеси в ванну расплава, тем самым, в основном, вся исходная реакционная смесь превращается в атомарные составляющие, и, тем самым, все атомарные составляющие, которые должны окислиться в ванне расплава, растворяется в ванне расплава. Окислитель нагнетают в ванну расплава с такой интенсивностью по отношению к интенсивности нагнетания исходной реакционной смеси, которая достаточна, чтобы вызвать вступление окислителя в реакцию с растворенными атомарными составляющими, тем самым, по меньшей мере, в части ванны расплава поддерживается температура, достаточная для превращения впоследствии введенной под давлением исходной реакционной смеси в атомарные составляющие и для растворения, в основном, всех образованных впоследствии атомарных составляющих, которые должны окислиться в ванне расплава, тем самым превращая исходную реакционную смесь в растворенные атомарные составляющие для последующего окисления растворенных атомарных составляющих.

Устройство включает средства для нагнетания исходной реакционной смеси в ванну расплава, тем самым, в основном, вся исходная реакционная смесь превращается в атомарные составляющие, и, тем самым, в основном, все атомарные составляющие, которые должны окислиться в ванне расплава, растворяются в ванне расплава. Соответствующие средства нагнетают окислитель в ванну расплава с такой интенсивностью по отношению к интенсивности введения (под давлением) исходной реакционной смеси, которая достаточна, чтобы вызвать вступление окислителя в реакцию с растворенными атомарными составляющими, тем самым, по меньшей мере, в части ванны расплава поддерживается температура, достаточная для превращения введенной под давлением впоследствии исходной реакционной смеси в атомарные составляющие и для растворения, в основном, всех образованных впоследствии атомарных составляющих, которые должны окислиться в ванне расплава. Соответствующие средства впоследствии нагнетают исходную реакционную смесь в ванну расплава в нагретой части ванны расплава, имеющей температуру, достаточную для превращения, в основном, всей исходной реакционной смеси в атомарные составляющие и для растворения, в основном, всех атомарных составляющих, которые должны окислиться в ванне расплава, тем самым превращая исходную реакционную смесь в растворенные атомарные составляющие для последующего окисления растворенных атомарных составляющих.

Это изобретение имеет ряд преимуществ. Например, в основном, вся исходная реакционная смесь превращается в атомарные составляющие, которые необходимо окислить. Кроме того, в основном, все атомарные составляющие, которые должны окислиться в ванне расплава, растворяются в превращения введенной под давлением впоследствии исходной реакционной смеси в атомарные составляющие и для растворения, в основном, всех образованных впоследствии атомарных составляющих, которые должны окислиться в ванне расплава. Окислитель может нагнетаться в ванну расплава для реакции с растворенными атомарными составляющими в точке, удаленной от места введения исходной реакционной смеси, или в разное время, например, путем перемещающегося или поочередного введения исходной реакционной смеси и окислителя.

Растворение, в основном, всех атомарных составляющих, которые должны окислиться в ванне расплава, перед реакцией растворенных атомарных составляющих с окислителем значительно уменьшает количество исходной реакционной среды и ее компонентов, таких как полиароматические соединения, которые выводятся ванны расплава. Кроме того, введение исходной реакционной смеси и окислителя по отдельности может значительно уменьшить опасность того, что произойдет проход или продувание исходной реакционной смеси или ее компонентов, таких как токсины, через превращения введенной под давлением впоследствии исходной реакционной смеси в атомарные составляющие и для растворения, в основном, всех образованных впоследствии атомарных составляющих, которые должны окислиться в ванну расплава с выходом их непосредственно в атмосферу. Кроме того, поддержание концентрации атомарных составляющих ниже точки насыщения в месте введения исходной реакционной смеси в ванну расплава значительно увеличивает скорость превращения исходной реакционной смеси в ее атомарные составляющие, такие как, атомарный углерод. Скорость превращения исходной реакционной смеси в безвредные и сравнительно устойчивые конечные продукты, такие как диоксид углерода и вода, тем самым значительно увеличивается, и количество токсинов, выходящих из ванны расплава, значительно уменьшается. Кроме того, раздельное введение исходной реакционной смеси и окислителя обеспечивает значительно большую возможность регулирования тепловых параметров и характеристик массового расхода внутри ванн расплава.

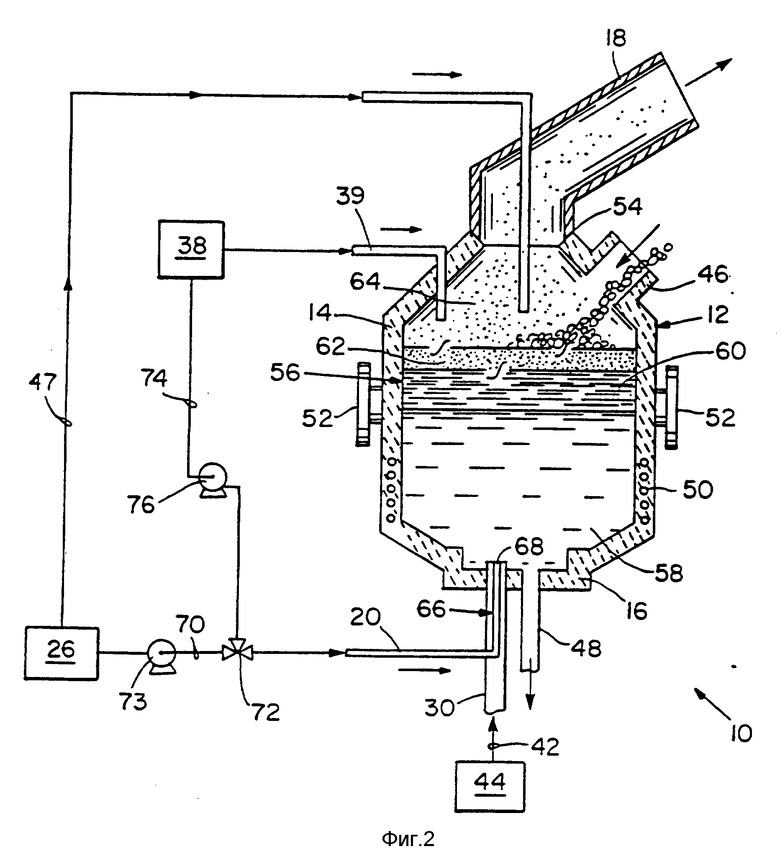

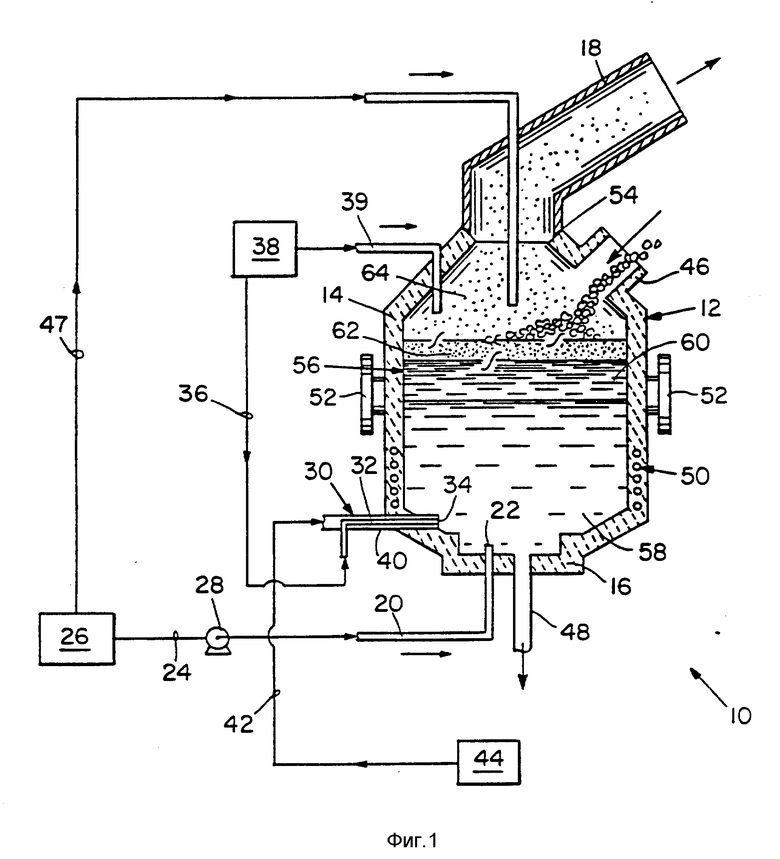

Фиг. 1 представляет собой схематическое изображение одного варианта устройства по настоящему изобретению; фиг. 2 представляет собой схематическое изображение альтернативного варианта исполнения устройства по настоящему изобретению.

В одном варианте исполнения изобретения, показанном на фиг. 1, устройство 10 содержит реактор 12. Примерами подходящих конвертерных групп служат конвертеры для комбинированного процесса К-БОП (вдувание через фурмы "труба в трубе" кислорода с порошкообразной известью, углеводородов, азота и аргона), конвертеры для процесса Ку-БОП (кислородно-конвертерный процесс с подачей кислорода в струе топлива через днище конвертера), печи для аргонокислородного обезуглероживания (AOD), электродуговые печи (EAF) и т.д. такие, как известные в данной области. Реактор 12 имеет верхнюю часть 14 и нижнюю часть 16. Выходной канал 18 для отходящих газов проходит от верхней части 14 и предназначен для выведения смеси отходящих газов из реактора 12.

Впускная труба 20 для исходной реакционной смеси имеет впускное отверстие 22 для исходной реакционной смеси и проходит от нижней части 16 реактора 12. Трубопровод 24 проходит между источником 26 исходной реакционной смеси и впускной трубой 20 для исходной реакционной смеси. На трубопроводе для направления исходной реакционной смеси из источника 26 исходной реакционной смеси во впускную трубу 20. Альтернативно исходная реакционная смесь может подаваться в реактор 12 через фурму, которая не показана, расположенную у реактора 12, тем самым соответствующий защитный газ вдувается в ванну расплава вместе с исходной реакционной смесью.

Фурма 30 для окислителя расположена в нижней части 16 реактора 12. Фурма 30 для окислителя имеет впускную трубу 32 для окислителя для ввода окислителя под давлением во впускном отверстии 34 для окислителя. Трубопровод 36 проходит между впускной трубой 32 для окислителя и источником 38 окислителя. Наружная труба 40 фурмы 30 окислителя расположена концентрично вокруг впускной трубы 32 для окислителя в месте впускного отверстия 34 для окислителя. Трубопровод 42 проходит между наружной трубой 40 и источником 44 защитного газа для подведения соответствующего защитного газа из источника 44 защитного газа к впускному отверстию 34 для окислителя. Окислитель также может подводиться из источника 38 окислителя через трубопровод 39 в реактор 12.

Однако нужно понимать, что для нагнетания исходной реакционной смеси и окислителя в реактор 12 в нижней части 16 реактора 12 может быть предусмотрено более одной впускной трубы для исходной реакционной смеси и/или более одной впускной трубы для окислителя. Далее, нужно понимать, что в дополнение к нагнетанию исходной реакционной смеси через впускную трубу 20 для исходной реакционной смеси могут использоваться другие способы введения ее в реактор 12. Например, через отверстие 46, расположенное в верхней части 14 реактора 12, может вводиться расходуемая труба или другой соответствующий исходный материал. Примерами соответствующего исходного материала, загружаемого в реактор 12 через отверстие 46, служит бумага, лесоматериалы, шины, уголь и т.д. В другом варианте исполнения исходная реакционная смесь может подаваться в реактор 12 из источника 26 исходной смеси через трубопровод 47.

Труба 48 для донного выпуска металла проходит от нижней части 16 и предназначена для удаления расплавленного металла из реактора 12. Могут быть предусмотрены дополнительные сливные трубы в качестве средства для непрерывного или периодического удаления отдельных фаз из реактора 12. Материал в реакторе 12 может также удаляться другими способами, которые известны в данной области. Например, такой материал может удаляться из реактора 12 путем поворота реактора 12 и с использованием непоказанного желоба, проходящего от непоказанного выпускного отверстия или через отверстие 46.

В нижней части 16 расположена индукционная катушка 50 для нагрева реактора 12 или для инициирования образования тепла внутри реактора 12. Нужно понимать, что альтернативно реактор 12 может быть нагрет с помощью других соответствующих средств, таких как кислородно-топливные горелки, электрическая дуга и т. д. Цапфы 52 установлены на реакторе 12 для манипулирования реактором 12. В выходном канале 18 для отходящего газа установлено уплотнение 54, которое предназначено для обеспечения возможности частичного поворота реактора 12 вокруг цапф 52 без разрушения уплотнения 54. Нужно понимать, что альтернативно на реакторе 12 не устанавливается никаких цапф 52 или уплотнения 54 и что реактор 12 не поворачивается.

Ванна 56 расплава расположена внутри реактора 12. В одном варианте выполнения ванна 56 расплава содержит, по меньшей мере, одну металлическую фазу, имеющую свободную энергию окисления при рабочем режиме устройства 10, которая больше, чем энергия превращения атомарного углерода в монооксид углерода. Примеры пригодных металлических компонентов ванны расплава включают железо, хром, марганец, медь, никель, кобальт и т.д. Нужно понимать, что ванна 56 расплава может содержать более одного металла. Например, ванна 56 расплава может содержать раствор металлов. Также нужно понимать, что ванна 56 расплава может содержать оксиды расплавленных металлов.

Ванна 56 расплава содержит фазу 58 первого расплавленного металла и фазу 60 второго расплавленного металла, которая, в основном, не смешивается с фазой 58 первого расплавленного металла. Растворимость атомарного составляющего в фазе 60 второго расплавленного металла может быть значительно меньше, чем в фазе 58 первого расплавленного металла. Фаза 58 первого расплавленного металла имеет свободную энергию окисления, которая при рабочем режиме устройства 10 больше, чем энергия окисления атомарного углерода для получения монооксида углерода. Фаза 60 второго расплавленного металла имеет свободную энергию окисления, которая при рабочем режиме устройства 10 больше, чем энергия окисления монооксида углерода для получения диоксида углерода. Следовательно, окисление атомарного углерода происходит более полно, поскольку монооксид углерода, который образуется из атомарного углерода в фазе 58 первого расплавленного металла, в основном, превращается в диоксид углерода в фазе второго 60 расплавленного металла. Фаза 60 второго расплавленного металла находится над фазой 58 первого расплавленного металла. В другом варианте исполнения фаза 58 первого расплавленного металла и фаза 60 второго расплавленного металла могут образовывать эмульсию, такую как при турбулентном режиме ванны 56 расплава, вызванном введением окислителя и исходной реакционной смеси под давлением в ванну расплава. Эмульсия образуется вследствие того, что фаза 58 первого расплавленного металла и фаза 60 второго расплавленного металла, в основном, не смешиваются.

Ванна 56 расплава образуется путем, по меньшей мере, частичного заполнения реактора 12 соответствующим металлом. Затем металл нагревается до соответствующей температуры путем задействования индукционной катушки 50 или с помощью других соответствующих средств, которые не показаны. Когда два не смешивающихся металла вводятся в реактор 12, во время расплавления металла отделяются друг от друга, образуя фазу 58 первого расплавленного металла и фазу 60 второго расплавленного металла. В одном варианте исполнения вязкость ванны 56 расплава у впускного отверстия 22 для исходной смеси и впускного отверстия 34 для окислителя меньше, чем примерно десять сантипуаз при рабочем режиме устройства 10.

Соответствующие параметры рабочего режима устройства 10 предусматривают температуру, достаточную для того, чтобы, по меньшей мере, частично превратить исходную реакционную смесь, например путем каталитической или пиролитической конверсии, в атомарное состояние. В одном варианте исполнения температура находится в пределах от примерно 1300oC до примерно 1700oC.

Альтернативно ванна 56 расплава образуется, по меньшей мере, одной стеклофазой, такой как диоксид кремния (SiO2). Как правило, ванна расплава из стеклофазы содержит, по меньшей мере, один оксид металла, имеющий свободную энергию окисления при рабочем режиме устройства 10, которая меньше, чем энергия превращения атомарного углерода в монооксид углерода. В качестве пригодных оксидов металлов ванны расплава из стеклофазы можно использовать оксид титана (TiO2), оксид циркония (ZrO2), оксид алюминия (Al2O3), оксид магния (MgO), оксид кальция (CaO),кремнезем (SiO2) и т.д. Другие примеры подходящих компонентов включают галогены, серу, фосфор, тяжелые металлы и т.д. Нужно понимать, что ванна расплава из стеклофазы может содержать более одного оксида металла и может содержать раствор из оксидов металлов. Ванна расплава из стеклофазы может содержать более одной фазы. В другом варианте исполнения ванна расплава из стеклофазы может содержать, по меньшей мере, одну соль.

Как показано на фиг. 1, стеклофаза может представлять собой стекловидный слой 62, который расположен над ванной 56 расплава. Стекловидный слой 62, в основном, не смешивается с ванной 56 расплава. Стекловидный слой 62 содержит, по меньшей мере, один оксид металла. В одном варианте исполнения металлический элемент оксида металла в стекловидном слое 62 имеет свободную энергию окисления, которая при рабочем режиме устройства 10 меньше, чем свободная энергия окисления атомарного углерода до монооксида углерода. Однако нужно понимать, что в альтернативном случае устройство 10 не имеет стекловидного слоя 62.

В одном варианте исполнения растворимость углерода в стекловидном слое 62 может быть меньше, чем растворимость в ванне 56 расплава, тем самым это является причиной удерживания атомарного углерода внутри ванны 56 расплава. В другом варианте исполнения слой 62 имеет меньшую теплопроводность, чем ванна 56 расплава. Тем самым потери тепла на излучение из ванны 56 расплава могут быть снижены до значений, существенно меньших, чем потери тепла на излучение из ванны 56 расплава при отсутствии стекловидного слоя.

Стекловидный слой может быть образован путем ввода соответствующих материалов, таких как металлы, оксиды металлов, галогены, сера, фосфор, тяжелые металлы, шламы и т.д. через отверстие 46 в ванну 56 расплава. Неорганические компоненты исходной реакционной смеси также могут быть включены в стекловидный слой 62. Материалы могут направляться на верхнюю поверхность ванны 56 расплава или вводиться в ванну 56 расплава, используя те способы, которые хорошо известны в данной области. Материалы могут образовывать другие устойчивые соединения при рабочем режиме устройства 10 путем реакции, например, с катионами щелочных или щелочно-земельных металлов. Примерами таких устойчивых продуктов реакции служат фторид кальция (CaF) и фосфат магния (Mg(PO4)2). В одном варианте исполнения стекловидный слой 62 содержит около 40% оксида кальция, около 40% диоксида кремния и около 20% оксида алюминия и имеет толщину около 5 дюймов (один дюйм 25,4 мм).

Соответствующую исходную реакционную смесь нагнетают в ванну 56 расплава через впускную трубу 20 для исходной реакционной смеси. Примером соответствующего исходного материала служит углеродный исходный материал, такой как уголь или отходы, которые содержат органические соединения. Нужно понимать, что исходная реакционная смесь может содержать неорганические компоненты. Примерами соответствующих неорганических компонентов служат металлы и их оксиды, сульфиды и галоиды, но ими неорганические компоненты не ограничиваются. Помимо углерода исходная реакционная углеродная смесь может включать и другие атомарные составляющие, такие как водород, галоиды, металлы и т.д.

Исходную реакционную смесь направляют из источника 26 исходной реакционной смеси через трубопровод 24 с помощью насоса 28 и вводят под давлением в ванну расплава через впускную трубу 20 для исходной реакционной смеси. В одном варианте исполнения исходная реакционная смесь представляет собой текущую среду. Примеры соответствующих текучих сред включают компоненты исходной реакционной смеси, растворенные или образующие суспензию с жидкостью, и твердые частицы компонентов исходной реакционной смеси, суспендированные в инертном газе, таком, как аргон.

В основном вся исходная реакционная смесь, направленная в ванну 56 расплава, превращается в свои атомарные составляющие, такие как атомарный углерод атомарный водород и т.д. В основном, все атомарные составляющие, которые должны вступать в реакцию с окислителем в ванне 56 расплава. Растворенные атомарные составляющие перемещаются через фазу 58 первого расплавленного металла, например, путем диффузии, конвекции или каким-либо другим соответствующим способом. По меньшей мере, часть растворенных атомарных составляющих перемещается в ту часть фазы 58 первого расплавленного металла, которая является ближайшей к впускному отверстию 34 для окислителя.

Соответствующий окислитель направляют из источника 38 окислителя через трубопровод 36, например, путем повышения давления в источнике 38 кислорода и вводят под давлением через впускную трубу 32 для окислителя в фазу 58 первого расплавленного металла.

Окислитель может вступать в экзотермическую реакцию, по меньшей мере, с одним из атомарных составляющих, растворенным в фазе 58 первого расплавленного металла при рабочем режиме установки 10 и образованным путем превращения исходной реакционной смеси. Примерами подходящих окислителей служат воздух, кислород, вода, оксид железа, галоиды и т.д.

Окислитель вводят под давлением в фазу 58 первого расплавленного металла ванны 56 расплава с такой интенсивностью относительно интенсивности введения под давлением исходной реакционной смеси, которая достаточна для окисления растворенных атомарных составляющих, образованных путем конверсии введенной под давлением исходной реакционной смеси в ванне 56 расплава. Окислитель, введенный под давлением в фазу 58 первого расплавленного металла, вступает в экзотермическую реакцию, по меньшей мере, с одним растворенным атомарным составляющим, таким как атомарный углерод, образованный путем конверсии исходной реакционной смеси, введенной под давлением в ванну 56 расплава через впускную трубу 20 для исходной реакционной смеси. Интенсивность введения исходной реакционной смеси через впускную трубу 20 для исходной реакционной смеси и окислителя через впускную трубу 32 для окислителя в ванну 56 расплава достаточна для того, чтобы вызвать реакцию окислителя с растворенным атомарным составляющим рядом с впускной трубой 32 для окислителя, чтобы образовалась достаточное количество тепла для нагрева, по меньшей мере, части ванны 56 расплава. В одном варианте исполнения количество полученного тепла достаточно для того, чтобы поддерживать ванну 56 расплава и стекловидный слой 62 в расплавленном состоянии, тем самым исходная реакционная смесь может вводиться под давлением в ванну 56 расплава, не задействуя внешний источник тепла, такой как при нагреве с помощью индукционной катушки 50 и т.д.

Нагретая часть ванны 56 расплава имеет температуру, достаточную для того, чтобы вызвать превращение в свои атомарные составляющие в основном всей исходной реакционной смеси, введенной впоследствии под давлением в ванну 56 расплава и подвергаемой воздействию нагретой части, ближайшей к впускной трубе 20 для исходной реакционной смеси, и чтобы вызвать растворение, в основном, всего атомарного составляющего, которое должно окислиться в ванне 56 расплава. В одном варианте исполнения нагретая часть фазы 58 первого расплавленного металла имеет температуру, достаточную для того, чтобы обеспечить конверсию введенной под давлением впоследствии углеродистой исходной смеси для получения атомарного углерода.

Интенсивности нагнетания окислителя и исходной реакционной смеси также достаточно для того, чтобы образовать устойчивые настыли у входного отверстия 34 для окислителя и впускного отверстия 22 для исходной реакционной смеси. Относительная интенсивность нагнетания окислителя и исходной смеси в фазу 58 первого расплавленного металла достаточна для того, чтобы вызвать окисление растворенных атомарных составляющих, ближайших к впускной трубе 32 для окислителя, в количестве, достаточном для нагрева, по меньшей мере, части ванны 56 расплава до температуры, достаточной для того, чтобы вызвать превращение введенной впоследствии исходной смеси в ее атомарные составляющие. Относительная интенсивность ввода окислителя и исходной смеси также достаточна для растворения, в основном, всех атомарных составляющих, которые должны окислиться в ванне 56 расплава и которые образуются под воздействием нагретой части на введенную впоследствии исходную смесь.

Концентрация атомарных составляющих в нагретой части ограничена до величины ниже точки насыщения для атомарных составляющих при температуре нагретой части ванны 56 расплавленного металла. Например, там, где фаза 58 первого расплавленного металла образуется из железа, концентрация атомарного углерода в фазе 58 первого расплавленного металла рядом с впускным отверстием 22 для исходной смеси ограничена до концентрации менее примерно пяти весовых процентов. Концентрация атомарных составляющих в нагретой части ограничивается путем регулирования относительных интенсивностей введения (под давлением) окислителя и исходной смеси и путем регулирования нагретой части ванны 56 расплава у впускного отверстия 22 для исходной смеси.

Хотя механизм изобретения осознан неполностью, предполагается, что растворение, в основном, всех атомарных составляющих, которые должны окислиться в ванне 56 расплава, значительно увеличивает скорость и полноту превращения исходной реакционной смеси в ее атомарные составляющие. Увеличенная скорость и полнота превращения значительно уменьшают улетучивание и утечку из ванны 56 расплава компонентов и частично преобразованных молекулярных частиц исходной смеси, таких как токсины, включая полиароматические соединения, в газообразную фазу 64, расположенную над ванной 56 расплава, и уменьшает последующий выход компонентов и молекулярных частиц в атмосферу.

В одном варианте исполнения нагретая часть фазы 58 первого расплавленного металла конвективно переносится от впускного отверстия 34 для окислителя к впускному отверстию 22 для исходной смеси с помощью соответствующий средств. Соответствующие средства для конвективного переноса нагретой части включают, например, устройство для индукционного перемешивания, мешалку и т. д. Окислитель нагнетают в фазу 58 первого расплавленного металла под углом и со скоростью, достаточными для конвективного переноса нагретой части фазы 58 первого расплавленного металла от впускного отверстия 34 для окислителя к впускному отверстию 22 для исходной смеси.

Соответствующие взаимные расположения входов для нагнетания окислителя и исходной смеси под давлением включают, например, введение окислителя и исходной смеси под давлением под примерно прямыми углами друг к другу, как показано на фиг. 1, где исходную смесь вводят в направлении вверх, а окислитель вводят, в основном, в горизонтальном направлении. В другом варианте исполнения окислитель нагнетают, в основном, в направлении вверх, а исходную смесь вводят под давлением, в основном, в горизонтальном направлении. Альтернативно исходная смесь и окислитель могут нагнетаться в ванну 56 расплава в направлениях, которые, в основном, параллельны. Например, как исходная смесь, так и окислитель вводят рядом в направлении вверх. В другом примере исполнения исходную смесь могут нагнетать в направлении вверх, а окислитель могут нагнетать в направлении вниз. В еще одном примере исполнения исходную смесь и окислитель нагнетают в ванну 56 расплава соосно в противоположных направлениях.

Исходную смесь, которую впоследствии нагнетают в ванну 56 расплава у впускного отверстия 22 для исходной смеси, затем подвергают воздействию нагретой части фазы 58 первого расплавленного металла расплавленного металла. В основном, вся исходная смесь превращается в свои атомарные составляющие под воздействием нагретой части. В основном, все атомарные составляющие, которые должны окислиться под действием окислителя, введенного под давлением в ванну 56 расплава у впускного отверстия 34 для окислителя, такие как атомарный углерод, образованный путем превращения органических компонентов исходной смеси, растворяются в ванне 56 расплава. Скорость превращения и скорость последующего окисления растворенных атомарных составляющих достаточны для того, чтобы ограничить концентрацию атомарных составляющих до значений ниже точек насыщения для атомарных составляющих в фазе 58 первого расплавленного металла в месте, где исходная смесь вводится под давлением в фазу 58 первого расплавленного металла.

Растворенные атомарные составляющие перемещаются к впускному отверстию 34 для окислителя, чтобы вступить в экзотермическую реакцию с окислителем, введенным под давлением в фазу 58 первого расплавленного металла у впускного отверстия 34 для окислителя. Например, растворенный атомарный углерод, образованный в результате конверсии органических компонентов исходной смеси, вступает в экзотермическую реакцию с окислителем, таким как кислород, чтобы образовать состоящий из монооксида углерода газ (угарный газ) и углекислый газ. Кроме того, могут образовываться другие оксиды, такие как оксиды металлов и т.д. Соединения, образованные путем окисления в фазе 58 первого расплавленного металла, могут растворяться в фазе 58 первого расплавленного металла и/или перемещаться в фазу 60 второго расплавленного металла для последующей реакции.

Окислитель, введенный под давлением в ванну 56 расплава, может перемещаться через ванну 56 расплава к растворенным атомарным составляющим, чтобы вступить в реакцию с растворенными атомарными составляющими для образования оксидов. Кроме того, окислители, вступившие в реакцию с растворенными атомарными составляющими, могут включать, помимо кислорода, такого как растворенный кислород и газообразный кислород, восстанавливаемые оксиды металлов, такие как оксид железа (FeO), оксид никеля (NiO) и т.д.

В одном варианте исполнения фаза 58 первого расплавленного металла имеет свободную энергию окисления, которая при рабочем режиме устройства 10 больше, чем энергия окисления атомарного углерода для образования монооксида углерода. Фаза 60 второго расплавленного металла имеет свободную энергию окисления, которая при рабочем режиме устройства 10 больше, чем энергия окисления монооксида углерода для образования диоксида углерода. Монооксид углерода, образованный в фазе 58 первого расплавленного металла, перемещается из фазы 58 первого расплавленного металла в фазу 60 второго расплавленного металла. Окислитель, такой как кислород, может вводиться под давлением в фазу 60 второго расплавленного металла с помощью соответствующих не показанных средств и в результате реагирует с монооксидом углерода для образования диоксида углерода. По мере того как концентрация диоксида углерода увеличивается и переходит за точку насыщения диоксида углерода для фазы 60 второго расплавленного металла, диоксид углерода может выходить из ванны 56 расплава в газовую фазу 64, которая находится над ванной 56 расплава, для последующего выхода в атмосферу.

Интенсивность введения окислителя в исходной смеси под давлением и интенсивность конвективного переноса нагретой части фазы 58 первого расплавленного металла от впускного отверстия 34 для окислителя к впускному отверстию 22 для исходной смеси достаточны для обеспечения образования настылей на впускном отверстии 34 для окислителя и впускном отверстии 22 для исходной смеси, чтобы тем самым защитить впускное отверстие 22 для исходной смеси и впускное отверстие 34 для окислителя от преждевременного выхода из строя, не допуская закупоривания или впускного отверстия 34 для окислителя или впускного отверстия 22 для исходной смеси.

Нужно понимать, что относительную интенсивность введения исходной смеси и окислителя под давлением можно регулировать для управления смесью отходящих газов, образованных в ванне 56 расплава. Например, если исходная смесь содержит углероды, а окислитель представляет собой газообразный кислород, то увеличение относительной интенсивности введения исходной смеси, как правило, вызывает увеличение концентрации газообразного водорода, образованного в ванне 56 расплава, в то время как в противном случае увеличение относительной интенсивности введения окислителя, как правило, вызывает увеличение концентрации монооксида углерода и диоксида углерода, образованных в ванне 56 расплава.

Также нужно понимать, что исходная смесь и окислитель могут вводиться под давлением в фазу 58 первого расплавленного металла попеременно. Например, исходная смесь может вводиться под давлением в фазу 58 первого расплавленного металла в количестве, достаточном для получения атомарного углерода, который, в основном, весь растворяется в ванне 56 расплава в такой концентрации, которая достаточна, чтобы он вступил в реакцию с окислителем, введенным под давлением в фазу 58 первого расплавленного металла, и тем самым нагревалась, по меньшей мере часть ванны 56 расплава. Ввод исходной смеси затем может быть прекращен, и может начаться ввод окислителя, чтобы вызвать экзотермическую реакцию между окислителем и растворенным атомарным углеродом в ванне 56 расплава для нагрева, по меньшей мере, части ванны 56 расплава. По меньшей мере, часть фазы 58 первого расплавленного металла, которая была нагрета до достаточной температуры, затем конвективно переносится к впускному отверстию 22 для исходной смеси, и ввод окислителя прекращается. Затем возобновляется ввод исходной смеси, тем самым, в основном, вся исходная смесь подвергается конверсии в нагретой части фазы 58 первого расплавленного металла для образования дополнительного атомарного углерода, который в основном весь растворяется в ванне 56 расплава.

В другом варианте исполнения настоящего изобретения, показанном на фиг. 2, окислитель и исходная смесь попеременно вводятся под давлением в фазу 58 первого расплавленного металла через нагнетательную трубу 66 у впускного отверстия 68, которое расположено в нижней части 16 реактора 12. Трубопровод 70 проходит между трехпутевым каналом 72 и источником 26 исходной смеси. На трубопроводе 70 расположен насос 73. Трубопровод 74 проходит между трехпутевым клапаном 72 и источником 38 окислителя. На трубопроводе 74 расположен насос 76.

Исходную смесь направляют из источника 26 исходной смеси с помощью насоса 73 по трубопроводу 70 и в фазу 58 первого расплавленного металла через трехпутевой клапан 72 и впускное отверстие 68. Исходная смесь вводится под давлением в фазу 58 первого расплавленного металла в течение периода времени и с интенсивностью, которые обеспечивают превращение, в основном, всей исходной смеси в ее атомарные составляющие, такие как атомарный углерод, без закупоривания впускного отверстия 68. В основном, все атомарные составляющие, которые должны вступить в реакцию с окислителем, растворяются в ванне 56 расплава. Когда количество растворенных атомарных составляющих, образованных в ванне 56 расплава, рядом с впускным отверстием 68 достаточно для обеспечения достаточного окисления с окислителем, чтобы нагреть, по меньшей мере, часть ванны 58 расплава до температуры, достаточной для превращения, в основном, всей введенной впоследствии под давлением исходной реакционной смеси в ее атомарные составляющие и для растворения, в основном, всех атомарных составляющих, которые должны окислиться в ванне 56 расплава, ввод исходной смеси прекращается. Ввод исходной смеси прекращается путем переключения трехпутевого крана 72 из первого положения, которое допускает ввод исходной смеси через трехпутевой клапан 72, во второе положение, которое допускает ввод окислителя через трехпутевой клапан 72 из трубопровода 74.

Затем окислитель направляют с помощью насоса 72 из источника 38 окислителя через трубопровод 74 и вводят под давлением в фазу 58 первого расплавленного металла через трехпутевой клапан 72 и впускное отверстие. Интенсивность и период времени ввода окислителя в фазу 58 первого расплавленного металла достаточны для нагрева, по меньшей мере, части ванны 56 расплава путем экзотермической реакции окислителя с атомарными составляющими, такими как атомарный углерод, рядом с впускным отверстием 68. Нагретая часть ванны 56 расплава имеет температуру, достаточную для того, чтобы вызвать превращение, в основном, всей исходной смеси, введенной впоследствии под давлением в фазу 58 первого расплавленного металла, в ее атомарные составляющие и для растворения, в основном, всех атомарных составляющих, которые должны окислиться впоследствии в ванне 56 расплава. Затем ввод окислителя прекращают путем возврата трехпутевого клапана 72 из второго положения в первое положение.

Затем возобновляют ввод исходной смеси под давлением через впускное отверстие 68 в фазу 58 первого расплавленного металла. В основном, вся последующая исходная смесь, введенная под давлением в фазу 58 первого расплавленного металла, превращается в свои атомарные составляющие для последующей реакции с дополнительным окислителем, и, в основном, все атомарные составляющие, которые должны окислиться в ванне 56 расплава растворяются. Периоды времени ввода исходной смеси и ввода окислителя ограничивают концентрацию атомарных составляющих, которые должны окислиться до значений ниже их точки насыщения при температуре нагретой части рядом с впускным отверстием 68. Тем самым могут поддерживаться конверсия исходной смеси и окисление растворенных атомарных составляющих.

Раскрывается способ и устройство для превращения исходной реакционной смеси, состоящей, например, из углеродсодержащих отходов, в растворенные атомарные составляющие для последующего окисления растворенных атомарных составляющих. Исходную смесь вводят в ванну расплава, которая при соответствующей (достаточной) температуре вызывает превращение в основном всей исходной смеси в ее атомарные составляющие, такие как атомарный углерод. В основном все атомарные составляющие, которые должны окислиться в ванне расплава, растворяются в ванне расплава. Окислитель нагнетают в ванну расплава с интенсивностью, достаточной для того, чтобы вызвать вступление окислителя в экзотермическую реакцию с растворенными атомарными составляющими для нагрева, по меньшей мере, части ванны расплава. Нагретая часть после этого подвергается воздействию введенной впоследствии исходной смеси, тем самым в основном вся введенная впоследствии исходная смесь превращается в атомарные составляющие, и тем самым в основном все атомарные составляющие, которые должны окислиться в ванне расплава, растворяются в ванне расплава, тем самым превращая исходную смесь в растворенные атомарные составляющие для последующего окисления растворенных атомарных составляющих. 2 с. и 11 з.п. ф-лы.

| US, патент, 4574714, кл | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1997-11-20—Публикация

1992-07-06—Подача