Изобретение относится к измерительной технике, в частности, для определения концентрации газов в исследуемых средах и может быть конкретно использовано при определении содержания окиси углерода в выхлопных газах двигателей внутреннего сгорания, этанола, например, в выдыхаемом человеком воздухе, аммиака в промышленных помещениях и других газов, выделяющихся при осуществлении технологических процессов, связанных с образованием газообразных веществ.

В настоящее время существует практическая необходимость в создании производительных, точных и дешевых датчиков для обнаружения и измерения предельно допустимой концентрации газообразных канцерогенов. Существующие конструкции датчиков для обнаружения и определения концентрации необходимых газов в исследуемой среде по различным причинам не полностью решают эту задачу.

Известен газовый датчик, содержащий толстопленочный резистивный нагревательный элемент, который размещен на алюминиевой подложке. Нагревательный элемент состоит из 70% мас. платины и 30% мас. вольфрама и разделяется с полупроводниковым газочувствительным элементом изоляционной алюминиевой пленкой. Газочувствительный элемент покрыт каталитической пленкой из пористого алюминия с включением платины. Электроды, подводящие напряжение питания к нагревательному и газочувствительному элементам, напечатаны из золотой пасты [1] Этот датчик технологически не прост и длителен в изготовлении, да к тому же дорог, так как использует в качестве исходных материалов различные по своим свойствам золото, платину, вольфрам, полупроводник.

Известен также полупроводниковый датчик состава газов, содержащий диэлектрическую подложку из ситалла или стекла, поликора, на поверхности которой расположен пленочный нагреватель из никеля, его сплавов с защитным покрытием из слоя плотного оксида вентильного металла, таллия и слоя пористого оксида алюминия. Поверх защитного покрытия нанесен пленочный газочувствительный слой из оксида олова или оксида цинка с толщиной в пределах от 0,15 oC 0,2 мкм [2] Несмотря на то, что из состава компонентов, используемых для изготовления датчика, исключены драгоценные металлы, что значительно снижает его стоимость, в целом же он также не решает всех вышеотмеченных проблем.

Дело в том, что все пленочные газочувствительные элементы, имеющие в своем профиле сплошное залегание зерен материала, из которого они изготовлены, и толщину пленок, не соизмеримую с размером этих зерен, работают таким образом, что сорбция детектируемого газа на их поверхности ведет к изменению (чаше всего к уменьшению) сопротивления поверхностного слоя, вследствие чего имеет место общее изменение сопротивления газочувствительных элементов, а соответственно, и менее точный отклик, и относительная инерционность срабатывания.

Из известных наиболее близким по технической сущности и достигаемому эффекту является пленочный газовый датчик резистивного типа [3] который выбран в качестве прототипа. Он содержит подложку, нанесенный на ее поверхность пленочный нагреватель из золота-молибдена, диэлектрик и газочувствительный элемент из SnO2-оксида металла с рельефной поверхностью.

Однако и этому датчику свойственны недостатки, заключающиеся в использовании дорогостоящего металла золота, менее точном отклике и инерционности срабатывания. Кроме того, использование газочувствительного элемента из SnO2 с легирующими добавками, диэлектрического слоя и нагревателя из металлов с различными коэффициентами линейного расширения при температурном нагреве приводит к созданию в каждом из них механических напряжений, которые при эксплуатации оказывают негативные воздействия на долговечность датчика.

Решить задачу по устранению этих недостатком стало возможным за счет создания датчика для определения концентрации газов в исследуемой среде, в котором нагреватель и газочувствительный элемент выполнены из одного и того же оксида металла, при этом рельефная поверхность упомянутого газочувствительного элемента представляет собой слой чередующихся микронеровностей и впадин, образующих профиль пилообразной формы.

При этом толщина газочувствительного элемента должна быть соизмерима с величиной зерна используемого оксида металла. Наиболее оптимальной толщиной является та, которая равна или составляет не более 3-х разового превышения размера зерна используемого оксида металла.

Из всех оксидов металлов олова, вольфрама, титана и др. наиболее предпочтительным по своим свойствам является оксид олова SnO2, так как он более долговечен в эксплуатации и его легче получить. Использование одного и того же оксида для формирования пленок нагревателя и газочувствительного элемента удешевляет и упрощает технологию изготовления датчика.

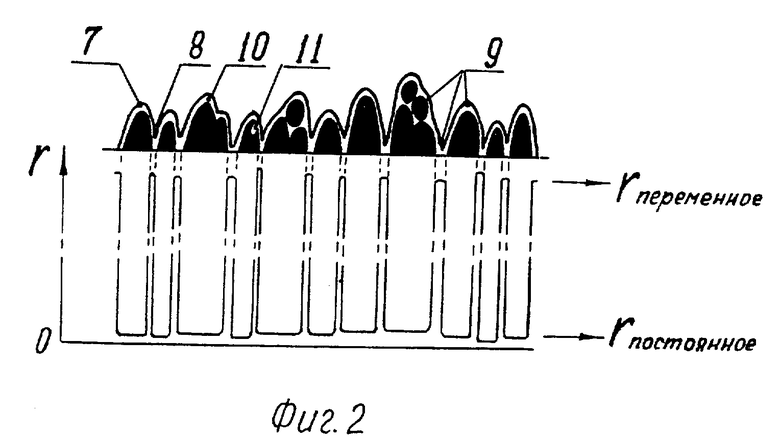

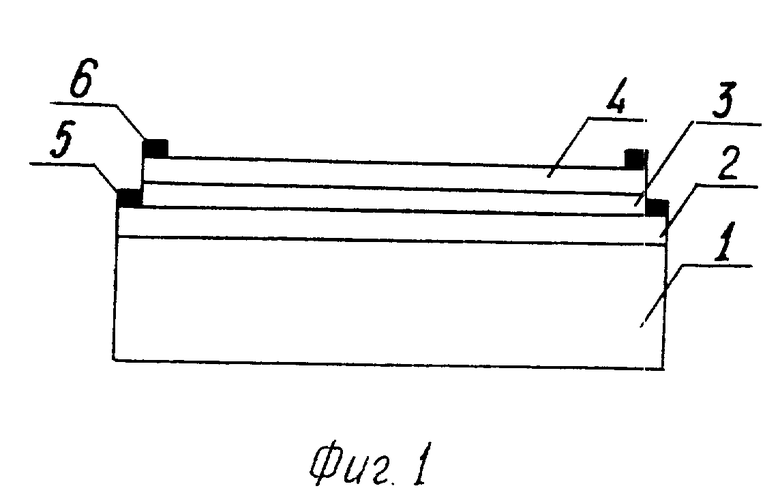

Изобретение поясняется чертежами, где на фиг.1 изображена конструкция датчика для определения концентрации газов, на фиг.2 отражена схема принципа работы газочувствительного элемента.

Датчик для определения концентрации газов (фиг.1) содержит подложку 1, на поверхности которой нанесены пленочные нагреватель 2 из оксида металла, преимущественно SnO2, диэлектрический слой 3 из Al2O3 и газочувствительный элемент 4, выполненный из того же самого оксида металла, что и нагреватель 2, а также пары электродов 5 и 6 для подключения нагревателя 2 и газочувствительного элемента 4 к источнику напряжения.

Осаждение пленок нагревателя и газочувствительного элемента на подложку 1 и диэлектрический слой 9 осуществляется по любому из известных технологических процессов нанесения покрытий, затем ионным или плазмохимическим травлением пленки доводится до требуемых значений толщины. При этом профиль микронеровностей и впадин газочувствительного элемента может быть получен практически любой заданной формы посредством его травления с использованием различных масок и фотошаблонов. Предпочтение профилю пилообразной формы отдается потому, что его легче получить методом травления свободной поверхности газочувствительного элемента. В целом же интенсификацию процесса сорбции газов обеспечивает наличие сочетания микронеровностей и впадин газочувствительного элемента. Форма же его профиля не является определяющей, поскольку служит только для организации более развитой поверхности.

В зависимости от того, какой газ должен детектироваться газочувствительным элементом, последний легируется различными добавками, в частности, пролегированный газочувствительный элемент из оксида олова окисью никеля будет определять наличие и концентрацию аммиака, окисью железа - угарного газа, хлористого лития воды и этанола и так далее.

Датчик для определения концентрации газов работает следующим образом.

Перед началом его работы на нагреватель 2 и газочувствительный элемент 4 через пары электродов 5 и 6 подается напряжение питания. После разогрева газочувствительного элемента, который необходим для ускорения сорбционных процессов, производится регистрация сопротивления этого газочувствительного элемента. Затем датчик помещается в исследуемую среду. Вследствие усиленной адсорбции газа поверхностью газочувствительного элемента (фиг.2), которая представляет собой слой чередующихся микронеровностей 7 и впадин 8 с профилем пилообразной формы 9 с толщиной, не превышающей 3-х кратной величины зерна оксида олова 10, происходит резкое изменение сопротивления этого слоя.

Механизм изменения сопротивления газочувствительного слоя заключается в следующем (фиг.2).

Поверхность каждого зерна в газочувствительном элементе покрыта стехиометрическим слоем окисла SnO2 10 с толщиной порядка сотен ангстрем. Внутренние области 11 зерна являются сильно восстановленными, из-за чего они имеют очень низкое электрическое сопротивление и металлический характер температурной зависимости проводимости. Наоборот, сопротивление поверхности зерна велико. Зерна соприкасаются друг с другом поверхностями. Электрический ток протекает в газочувствительном элементе внутри зерна и от зерна к зерну. При этом он преодолевает поверхностный слой из стехиометрического окисла 10 с высоким сопротивлением. Из этого следует, что ток периодически встречает на своем пути участки с малым сопротивлением (внутренние области зерна) и участки с несоизмеримо большим сопротивлением между зернами (поверхности зерен). В случае расположения зерен на поверхности подложки в один ряд неизбежно получается так, что сопротивление газочувствительного элемента вдоль поверхности подложки периодически изменяется, то есть является модулированным (фиг.2), в данном случае размером зерна. Схемотехнически получается сумма двух последовательно соединенных сопротивлений: малого и большого. Причем, малое сопротивление это сумма сопротивлений внутренних областей зерна, а большое сумма сопротивлений межзеренных промежутков. Адсорбция молекул детектируемого газа не влияет на сопротивление внутренних областей зерна. Напротив, при адсорбции в межзеренных промежутках появляются носители заряда, вследствие чего сопротивление межзеренных промежутков резко падает. Уменьшается барьер для прохождения электрического тока. Так как сопротивление межзеренных промежутков в предлагаемой тонкопленочной структуре несоизмеримо больше сопротивления самих этих участков, оно определяет практически сопротивление всего газочувствительного элемента. Поэтому получается очень высокий отклик данного газочувствительного элемента на детектируемый газ.

Так как газочувствительный элемент состоит из одного слоя зерен, молекулы детектируемого газа не проникают вглубь этого элемента при адсорбции и не выходят из его глубины при десорбции. Поэтому время процесса "сорбция - десорбция" мало, из-за чего датчик имеет быстрый отклик в пределах 1 сек.

Регистрация изменения величины сопротивления газочувствительного элемента в результате адсорбции позволяет судить о концентрации детектируемого газа в исследуемой среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ МЕТАЛЛООКСИДНЫХ ПЛЕНОК | 1992 |

|

RU2037915C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СЕНСОРНЫЙ ДАТЧИК ДЛЯ ГАЗОАНАЛИЗАТОРА | 2009 |

|

RU2403563C1 |

| ДАТЧИК ГАЗОАНАЛИЗАТОРА | 1992 |

|

RU2030738C1 |

| СПОСОБ ДЕТЕКТИРОВАНИЯ ГАЗОВЫХ СМЕСЕЙ | 1998 |

|

RU2146816C1 |

| ДАТЧИК ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ | 2005 |

|

RU2291416C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2583166C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2012 |

|

RU2509303C1 |

| ДАТЧИК ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ | 2005 |

|

RU2291417C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2557435C1 |

Назначение: изобретение относится к измерительной технике и может быть использовано при определении содержания окиси углерода в выхлопных газах двигателей внутреннего сгорания, этанола в окружающей среде, аммиака в промышленных помещениях и других газов, выделяющихся при осуществлении технологических процессов. Сущность изобретения: датчик для определения концентрации газов состоит из подложки, пленочных нагревателях, диэлектрического слоя, газочувствительного элемента и электродов для подключения к источнику напряжения, причем нагреватель и газочувствительный элемент выполнены из одного и того же оксида металла, предпочтительной из SnO2, с легирующими добавками, при этом вся поверхность газочувствительного элемента представляет собой слой чередующихся микронеровностей с профилем, например, пилообразной формы. Толщина этого слоя соизмерима с размером зерна используемого оксида металла. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 1-196556, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полупроводниковый датчик состава газов и способ его изготовления | 1990 |

|

SU1797027A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Евдокимов А.В | |||

| и др | |||

| Микроэлектронные датчики химического состава газов | |||

| Сб | |||

| "Зарубежная электронная техника", 1988, N 2, с.6, 7. | |||

Авторы

Даты

1997-11-20—Публикация

1994-06-29—Подача