Заявляемое изобретение относится к аналитическому приборостроению, а именно к полупроводниковым газовым сенсорам датчиков горючих газов, и может быть использовано в газоанализаторах, газосигнализаторах и газовых пожарных извещателях для контроля довзрывных концентраций взрыво-пожароопасных газов и газовых смесей.

Интенсивная промышленная деятельность и, как следствие, большой выброс вредных веществ в атмосферу привели к опасному уровню нагрузки на окружающую среду. Огромная насыщенность современного бытового и промышленного комплекса техническими средствами, использующими и выделяющими при функционировании различные, в том числе вредные, газы: монооксид и диоксид углерода, аммиак, метан, оксиды азота и др., а также высокая частота возникновения критических ситуаций, сопровождающихся, зачастую, выбросом значительных количеств смесей токсичных и горючих газов, делает весьма важной задачу создания средств постоянного контроля (мониторинга) состава газо-воздушной среды.

Известно «Устройство для контроля концентрации опасных газов» (заявитель ОАО «Авангард») по патенту РФ: RU 2411511 C1 от 10.02.2011, МПК8 G01N 27/12, G01W 1/00 - [1], содержащее газовый сенсор и устройства обработки его сигналов. Однако в устройстве [1] не уточнен тип газового сенсора и его принцип работы.

Газовый сенсор является устройством, в котором реакция взаимодействия контролируемого газа с чувствительным элементом (выделение тепла, изменение теплопроводности и др.) преобразуется в электрический сигнал.

Существуют различные газовые сенсоры - электрохимические, оптические, термокаталитические, термокондуктометрические, полупроводниковые, и др., различающиеся по структуре чувствительного элемента и по типу реакции с контролируемым газом.

Полупроводниковые сенсоры обладают ограниченной селективностью, но при этом обеспечивают длительную работу сенсора в необслуживаемом режиме, просты, сравнительно дешевы и обладают малыми массогабаритными показателями. Кроме того, полупроводниковые газовые сенсоры обладают наибольшим быстродействием и высокой чувствительностью. Поэтому наиболее предпочтительным для мониторинга газовых сред представляется применение полупроводниковых сенсоров, благодаря их высокому быстродействию, чувствительности к малым концентрациям, высокой технологичности изготовления и низкой стоимости.

Известны полупроводниковые газовые сенсоры (и способы их работы) пленочной конструкции с применением в качестве газочувствительного элемента полупроводникового состава на основе SnO2, легированного самыми различными соединениями, и другого газочувствительного элемента на основе In2O3 легированного другими соединениями, применение напыленных контактных площадок из платины, а также с размещением пленочного газочувствительного элемента по центру реакционной камеры корпуса датчика, например:

- «Анализатор селективного определения водорода в газах» по патенту РФ: RU 2124718 С1 от 10.01.1999, МПК6 G01N 27/12 - [2];

- «Полупроводниковый датчик для обнаружения метана…» по патенту Германии: DE 19924611 (А1) от 12.12.2000, МПК7 G01N 27/12, G01N 33/00 - [3].

Основными недостатками аналогов [2 и 3] является то, что они являются пленочными, то есть газочувствительный слой расположен на плоскости (подложке) и имеет меньшую полезную площадь контакта с газом по сравнению, например, со сферическим газочувствительным слоем. Также неоднородность структуры напыленной платиновой металлизации (нагревателей, рабочих электродов) в зоне контакта с подложкой вызывает дрейф характеристик сенсора, что снижает его точность и надежность.

Известен «Газовый сенсор и способ его работы» по патенту США: US 6565812 В1 от 20.05.2003, МПК7 G01N 27/12, G01N 33/00 - [4], содержащий корпус реакционной камеры с торца закрытый сеткой, в котором на контактных проводниках (контактных площадках) установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри пружины по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, газочувствительный элемент выполнен из легированного оксида олова SnO2 или легированного In2O3. Газочувствительный элемент расположен у днища реакционной камеры на контактных площадках, нагреватель и измерительный проводник газочувствительного элемента выполнены из проволоки сплавов платины.

Недостатком аналога [4] является то, что газочувствительный элемент расположен у днища реакционной камеры на контактных площадках, а это приводит к неравномерности температурного поля в реакционной камере, а также к неравномерности подвода к полупроводниковому газочувствительному элементу исходных компонентов и удалению продуктов реакции, то есть приводит к неравномерностям тепломассопереноса, что снижает надежность работы устройства.

Также известен «Полупроводниковый газовый сенсор» по патенту РФ: RU 2509303 С1 от 10.03.2014, МПК8 G01N 27/14, «Полупроводниковый газовый сенсор» [5], содержащий корпус реакционной камеры с торца закрытый сеткой, в котором на контактных проводниках установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, при этом корпус реакционной камеры выполнен из коррозионно-стойкой стали, сетка выполнена из проволоки нержавеющей стали диаметром 0,03…0,04 мм шагом 0,06…0,08 мм, газочувствительный элемент расположен по центру реакционной камеры, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01…0,02 мм, нагреватель имеет 2…7 витка проволоки, шарообразный полупроводниковый газочувствительный элемент имеет диаметр 0,4…0,8 мм и выполнен из смеси оксида олова SnO2: 5…95% масс и оксида индия In2O3: 5…95% масс.

Недостатком аналога [5], также и аналога [4] является то, что газочувствительный элемент, выполненый из легированного оксида олова SnO2 или легированного In2O3, а также из смеси оксида олова SnO2: 5…95% масс и оксида индия In2O3: 5…95% масс, обладает недостаточной механической прочностью. А это также уменьшает долговременную стабильность, быстродействие и устойчивость к воздействию внешних факторов.

Прототипом заявляемого изобретения является «Газовый сенсор» по патенту США: US 2001003916 (А1) от 21.06.2001, МПК6 G01N 27/12, G01N 33/00 - [6], содержащий шарообразный полупроводниковый двухкомпонентный, двухслойный газочувствительный элемент, во внутреннем слое которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки, цилиндрическая пружина нагревателя заполнена внутренним слоем полупроводникового газочувствительного элемента, выполненного из SnO2, а снаружи цилиндрическая пружина нагревателя покрыта шарообразным слоем пористого альфа-Al2O3.

Недостатком прототипа [6], является то, что внешний шарообразный слой из альфа-А12О3 недостаточно пористый (корунд - не является газочувствительным и служит только для механической фиксации внутреннего газочувствительного слоя), а это уменьшает общую площадь активной поверхности сенсора, что особенно сказывается на чувствительности к малым концентрациям газа (в сторону ее уменьшения). При этом альфа-А12О3 является активным сорбентом, который сильно поглощает влагу, и при насыщении влияет на стабильность показаний газочувствительного элемента. В прототипе для увеличения его чувствительности во внешний слое применена примесь SnO2, а внутренний газочувствительный слой, как и во внешний, введен катализатор Pd (палладий), что существенно усложняет технологию изготовления такого сенсора, и, следовательно, увеличивает его стоимость.

В прототипе [6], как и в аналогах [4 и 5], применено импульсное питание нагревателя сенсора, при котором на нагреватель первоначально подается импульс «охлаждения» напряжением 0,2 В длительностью 15 секунд (соответствует нагреву с температурой 130°C), после чего следует импульс «отжига» напряжением 0,9 В в течение 5 секунд (соответствует нагреву с температурой 400°C).

Импульсное питание приводит к недостаточной долговременной стабильности работы сенсора по СО и Н2.

Импульс «отжига» понижает энергию связи молекул адсорбированного кислорода с электронами, что способствует наиболее легкому освобождению электронов от молекул кислорода и выходу их в зону проводимости. При данном режиме питания имеет место значительный перепад температур, то есть в течение всего времени работы сенсора чувствительный элемент постоянно подвергается термоударам, что ведет к изменению размеров зерна SnO2 и нестабильности работы сенсора.

По экспериментальным данным прототип обладает сравнительно низкой чувствительность к малым концентрациям СО и Н2 (предел обнаружения 30 ppm).

Практическая реализация аналога [4] и прототипа [6], представленная на сайте: - [7] позволяет сделать выводы о сравнительно низкой чувствительности этих полупроводниковых газовых сенсоров к малым концентрациям газов. Кроме того, представленные в [7] полупроводниковые газовые сенсоры имеют высокое энергопотребление и достаточно дороги.

Таким образом, вышеуказанные недостатки аналогов [4 и 5] и прототипа [6] ставят задачу: существенного улучшения механической прочности, долговременной стабильности, упрощение технологии изготовления сенсора (приводящее к снижению его стоимости), а также повышению чувствительности полупроводникового газового сенсора, быстродействия и устойчивости к воздействию внешних факторов.

Сущность заявляемого изобретения заключается в том, что полупроводниковый газовый сенсор, содержащий корпус реакционной камеры, выполнен из коррозионно-стойкой стали и с торца закрытый сеткой, в котором на контактных проводниках по центру реакционной камеры установлен шарообразный полупроводниковый двухкомпонентный, двухслойный газочувствительный элемент, во внутреннем слое которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, цилиндрическая пружина нагревателя заполнена внутренним слоем полупроводникового газочувствительного элемента, выполненного из SnO2. Сетка выполнена из проволоки нержавеющей стали диаметром 0,02…0,05 мм шагом 0,05…0,07 мм, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01…0,025 мм, нагреватель имеет 3…15 витка проволоки, а снаружи цилиндрическая пружина нагревателя (заполненная SnO2) покрыта шарообразным слоем пористого гамма-Al2O3, внешний диаметр которого составляет 0,4…0,8 мм, при этом внутренний объем SnO2, и внешний объем пористого гамма-А12О3 составляет 40…60 мас. % от объема шарообразного газочувствительного элемента, при этом нагреватель выполнен с возможностью питания постоянным напряжением в 0,2…1,5 В.

Технический результат заявленного изобретения состоит в существенном улучшении долговременной стабильности, упрощении технологии изготовления сенсора (приводящее к снижению его стоимости), а также повышению чувствительности полупроводникового газового сенсора к малым концентрациям газов, быстродействия и устойчивости к воздействию внешних факторов (температуры и влаги).

Предлагаемый сенсор не имеет недостатка аналогов [4 и 5] и прототипа [6], а именно свойство постоянно подвергаться термоударам и изменениям размеров зерна SnO2, которые приводят к нестабильности работы сенсора. Это происходит из-за питания нагревателя сенсора постоянным напряжением.

Так как заявленный сенсор работает с питанием постоянным напряжением (0,2…1,5 В), то оптимальный размер зерна формируется в процессе его изготовления на стадии термотренировки. В процессе работы сенсора тепловая нагрузка на зерна SnO2 постоянна, что приводит к неизменности размеров самих зерен и зон проводимости между ними.

В то же время переход электрического питания газочувствительного элемента сенсора от импульсного напряжения к постоянному напряжению существенно упрощает конструкцию блока питания, увеличивает его надежность и сроки эксплуатации.

Примененный шарообразный слой более пористого (имеющего более высокую удельную поверхность) гамма-Al2O3, по сравнению с альфа - Аl2О3, обеспечивает улучшенную диффузию исходных компонентов и отвод продуктов реакции с поверхности SnO2, что существенно повышает чувствительность к малым концентрациям газов. Пористый гамма-Аl2О3 обладает достаточной прочностью для фиксации внутреннего газочувствительного слоя из аморфного SnO2. При этом нет необходимости введения легирующих добавок (катализаторов), что упрощает технологию изготовления, и приводит к ее удешевлению. Следует заметить, что гамма-Аl2О3 существует до температур 500°C, а при дальнейшем нагреве переходит в альфа - Al2O3.

Заявленное изобретение обладает более высокой чувствительностью по сравнению с прототипом к малым концентрациям СО и Н2 (предел обнаружения 2 ppm).

Выполнение корпуса реакционной камеры и сетки (газообменного фильтра) из коррозионно-стойкой стали приводит к химической инертности всего устройства и к возможности работать в неблагоприятных условиях эксплуатации, что в конечном итоге приводит к повышению его надежности. Расположение газочувствительного элемента по центру реакционной камеры дополнительно обеспечивает равномерный его прогрев и его надежную долговечную эксплуатацию, при оптимальном тепломассобмене вокруг полупроводникового газочувствительного элемента.

Размеры проволок сетки и ее шага (диаметром 0,02-0,05 мм шагом 0,05-0,07 мм) выбраны из условий оптимизации приемлемого тепломассобмена в реакционной камере и для улучшения защиты чувствительного элемента от механических примесей газовых сред.

Признаки: «нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01-0,025 мм», «нагреватель имеет 3…15 витка проволоки» и «…внешний диаметр элемента составляет 0,4…0,8 мм» также получено из расчетно-эмпирических исследований и оптимизации диффузионных и тепловых режимов при создании заявляемого устройства.

Признак «объем (внутренний) SnO2, и объем (внешний) пористого гамма - Al2O3 составляет 40…60 мас. % от объема шарообразного газочувствительного элемента» задает состав газочувствительного элемента для достижения его максимальной чувствительности для конкретного газа (смеси газов) и стабильности работы самого элемента. Выполнение газочувствительного слоя полупроводникового элемента полностью из оксида олова SnO2, позволяет обеспечить ему высокую надежность работы при длительной эксплуатации.

Взаимное общее соотношение внутреннего и внешнего слоев (по мас. %) полупроводникового газочувствительного элемента, а также соотношение конструкционных параметров его элементов многовариантны. Они подбираются расчетным и эмпирическими путями, и в последующем многократно проходят натурные испытания для уточнения выбранных значений.

При изменении выбранных значений (параметров) заявленного устройства, а также его конструкционных размеров более или менее, чем указано в формуле изобретения, существенно ухудшается его качество и эффективность применения.

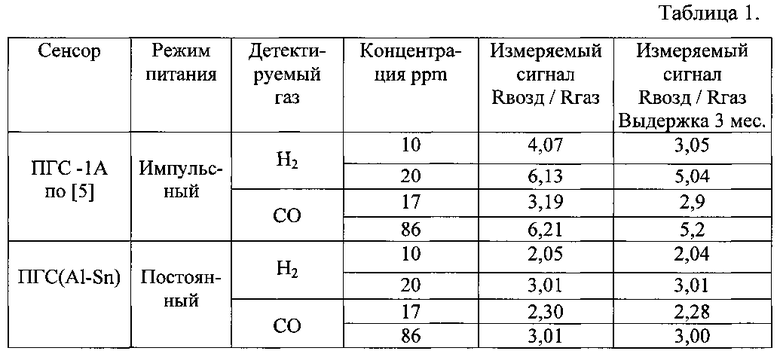

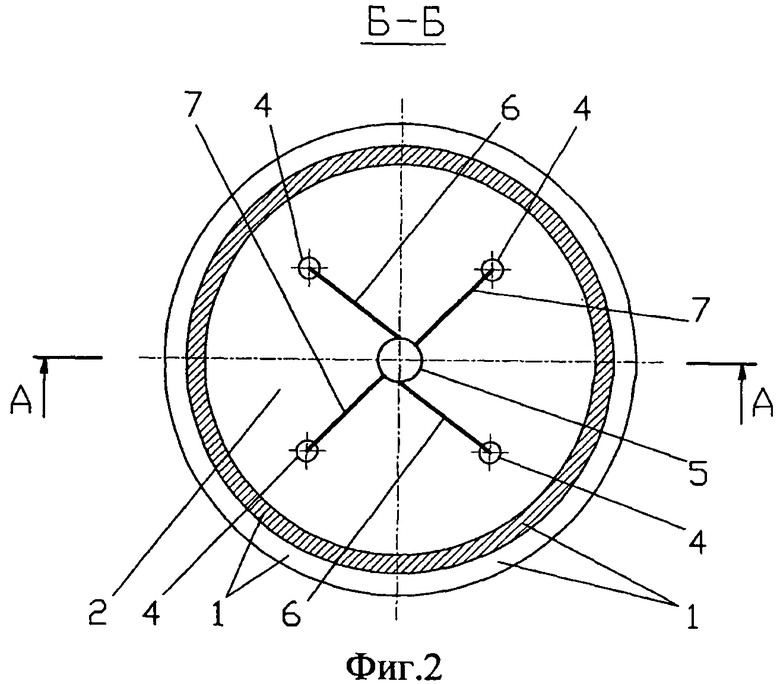

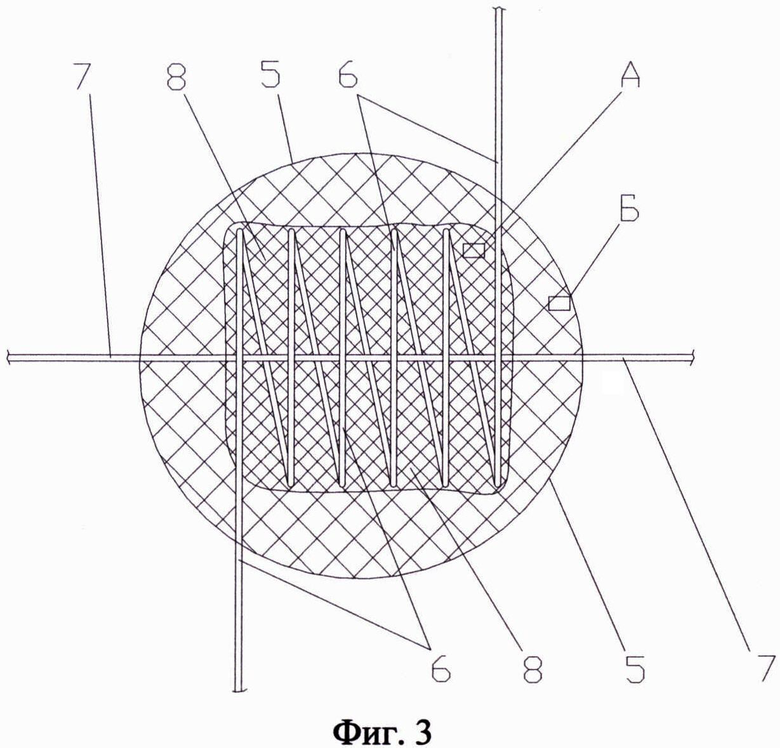

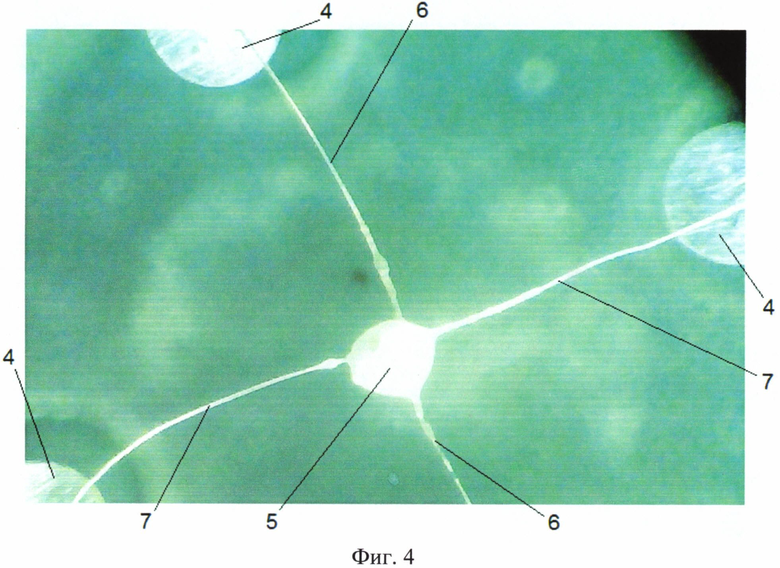

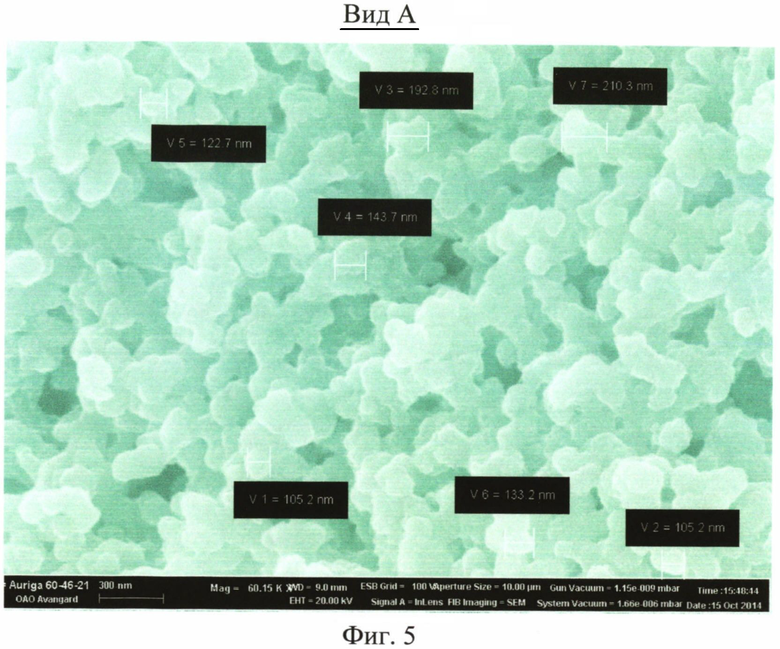

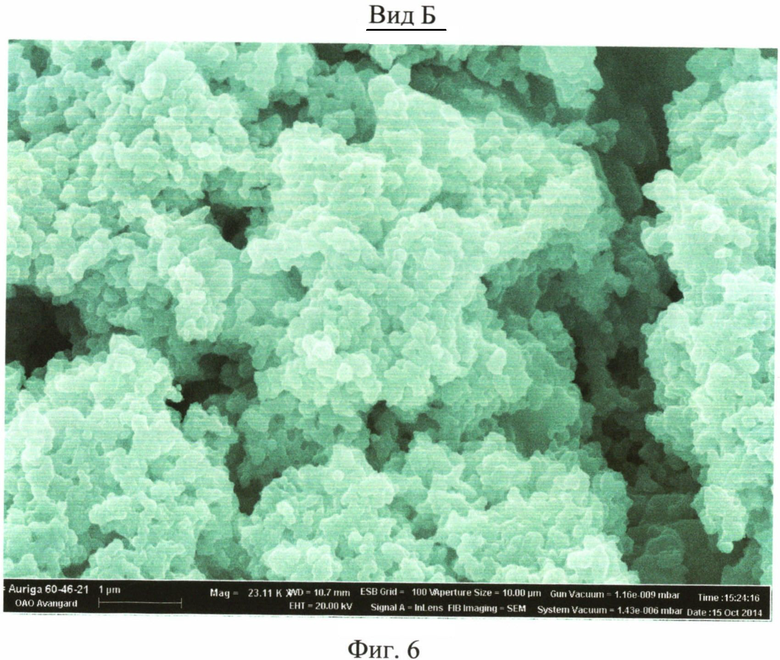

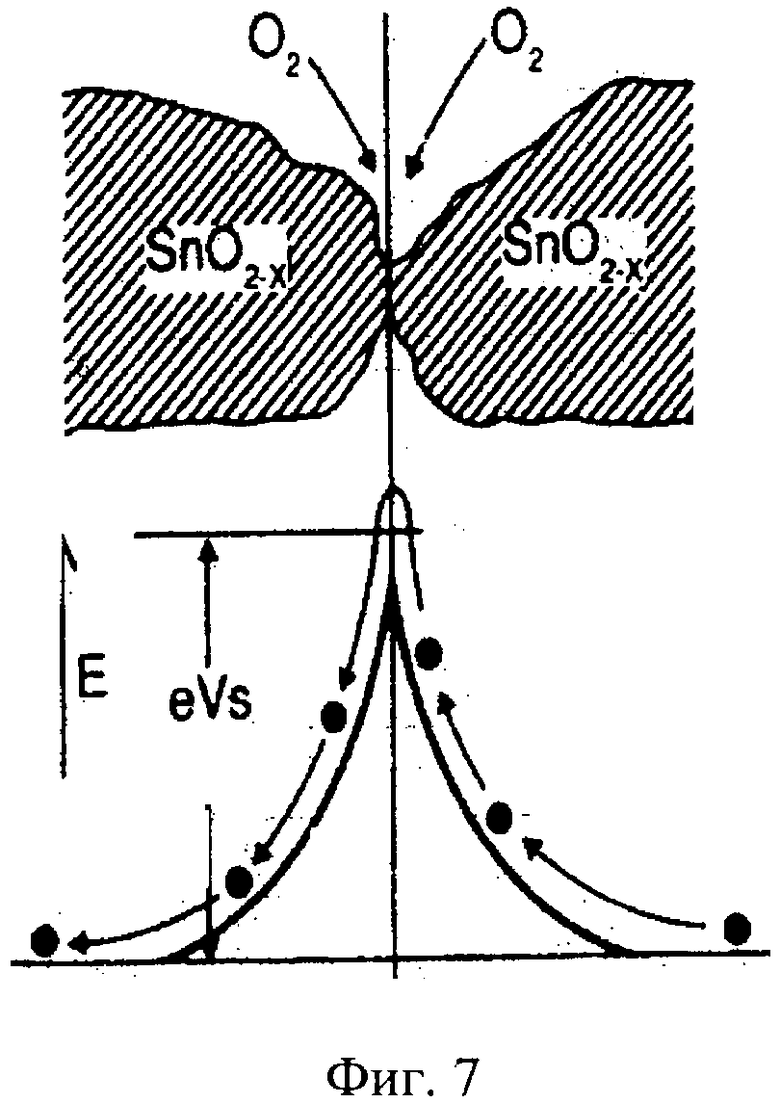

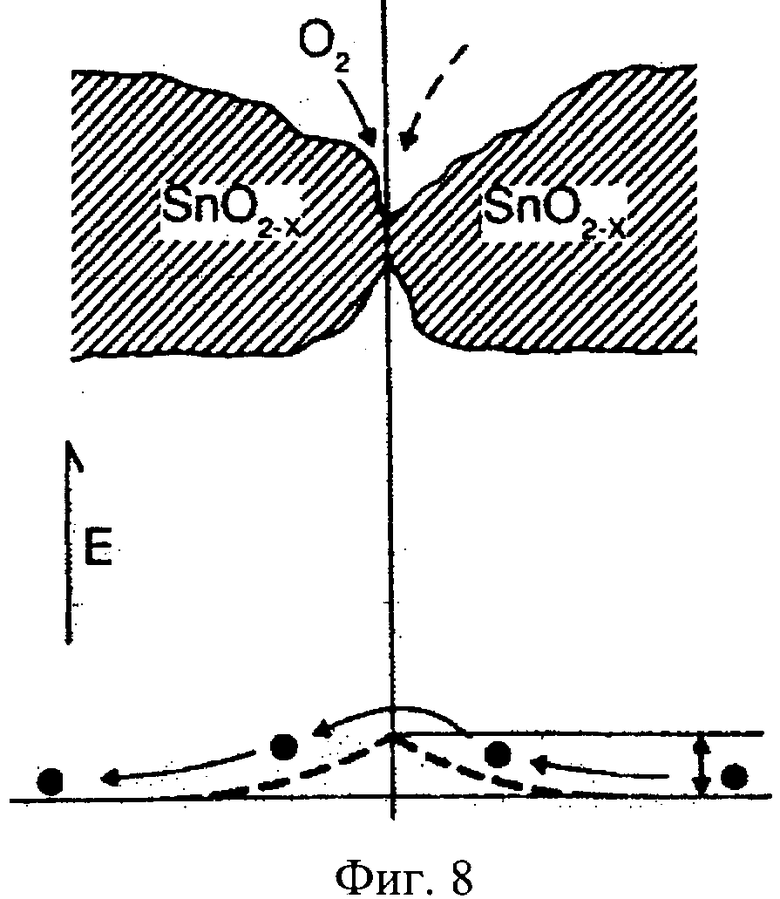

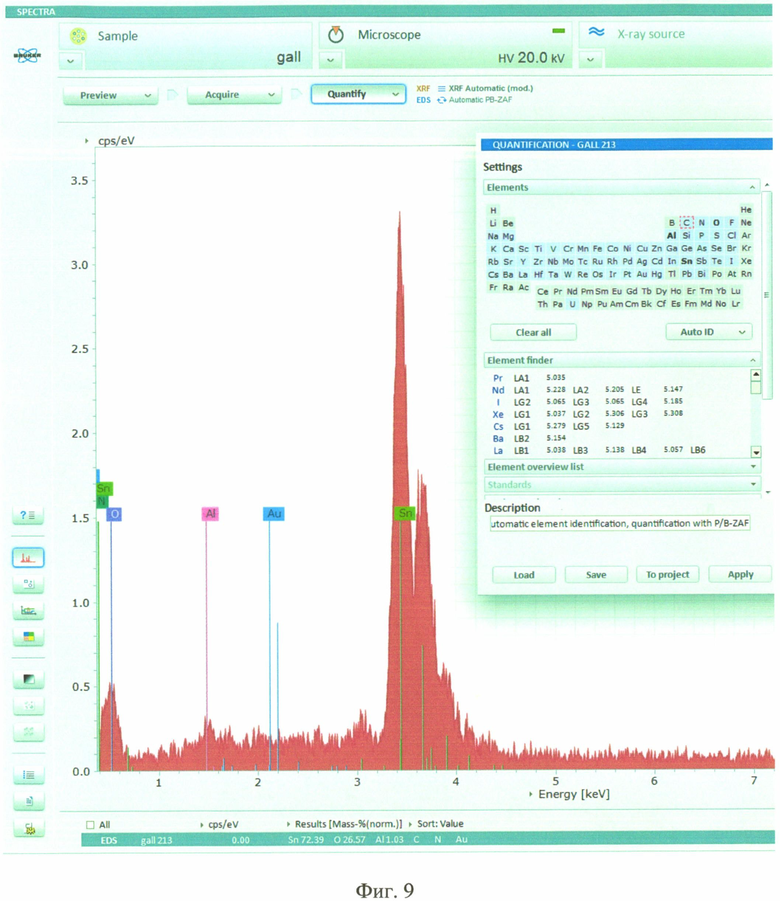

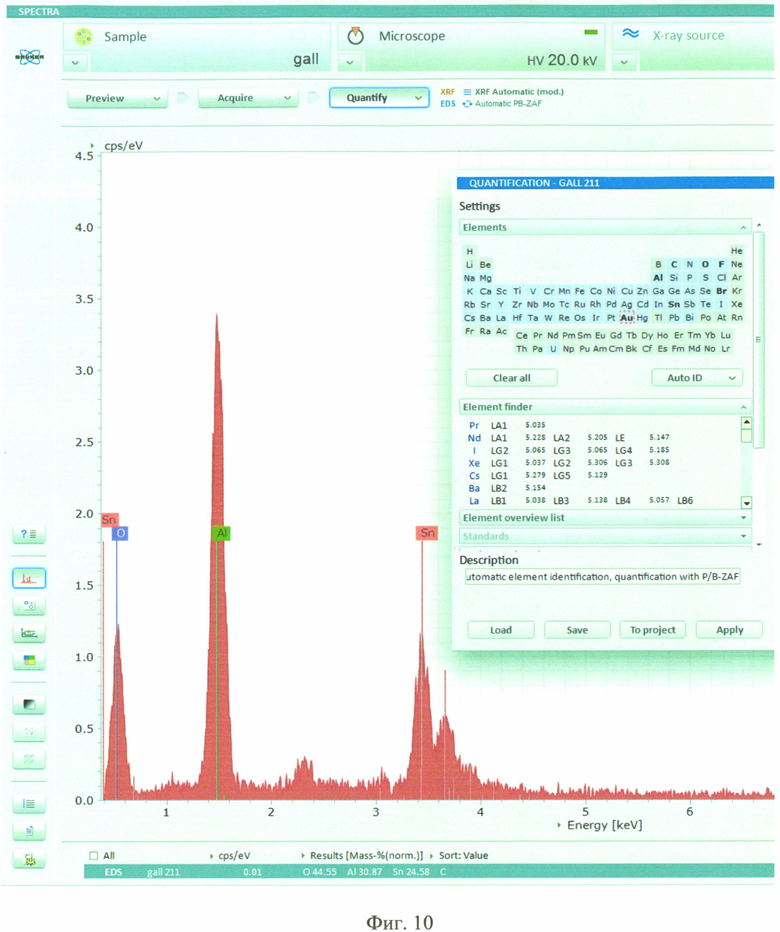

На фиг. 1 представлен схематичный разрез предложенного полупроводникового газового сенсора (вид с боку - разрез А-А). На фиг. 2 - разрез фиг. 1 по Б-Б. На фиг. 3 - увеличенный разрез (вид с верху) полупроводникового газочувствительного элемента. На фиг. 4 - увеличенная фотография газочувствительного элемента (разработки ОАО «Авангард»), установленного в корпус. На фиг. 5 - увеличенная фотография поверхности внутреннего слоя из SnO2 (вид А по фиг. 3). На фиг. 6 - увеличенная фотография поверхности наружного слоя пористого гамма-Аl2О3 (вид Б по фиг. 3). На фиг. 7 - схема механизма взаимодействия чувствительного элемента с окислительными газами. На фиг. 8 - схема механизма взаимодействия чувствительного элемента с восстановительными газами. На фиг. 9 - диаграмма (рентгеноспектральный анализ) химического состава внутреннего чувствительного элемента SnO2. На фиг. 10 - диаграмма (рентгеноспектральный анализ) химического состава наружного слоя чувствительного элемента пористого гамма - Al2O3.

Полупроводниковый газовый сенсор содержит корпус (1) реакционной камеры (2), выполненный из коррозионно-стойкой стали. Корпус (1), с торца закрытый сеткой (3) из нержавеющей стали проволокой диаметром 0,02…0,05 мм шагом 0,05…0,07 мм. В корпусе (1) по центру реакционной камеры (2) на контактных проводниках (4) установлен шарообразный полупроводниковый газочувствительный элемент (5) сенсора при помощи проводов нагревателя (6) и измерительного проводника (7). Внутри полупроводникового газочувствительного элемента (5) размещен нагреватель (6) в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента (5) расположен прямой измерительный проводник (7). Нагреватель (6) и измерительный проводник (7) газочувствительного элемента (5) выполнены из платиновой проволоки диаметром 0,01…0,025 мм, нагреватель (6) имеет 3…15 витка проволоки, шарообразный полупроводниковый газочувствительный элемент (2) имеет внешний диаметр 0,4…0,8 мм и выполнен из внутреннего слоя (8) (объема): SnO2 - 40…60% масс и внешнего слоя (5) (объема): пористого гамма-Al2O3 - 40…60% масс соответственно шарообразного газочувствительного элемента сенсора. При этом нагреватель (6) выполнен с возможностью питания постоянным напряжением в 0,2…1,5 В.

Конструкция готового газового сенсора ПГС(Al-Sn) разработки ОАО «Авангард» представляет собой реакционную камеру (2) (никель-кобальтовый корпус транзисторный Т0-5) (1), сообщающуюся с газовой средой через сетку (3) (газообменный фильтр), выполненную из нержавеющей стали диаметром 0,03 мм шагом 0,06 мм (размер шага сетки меньше 0,02 будет препятствовать диффузии газов, а больше 0,07 мм не обеспечит защиты от взвешенных частиц воздушной среды (механических частиц)). В корпусе (1) реакционной камеры (2) на контактных проводниках (4) по ее центру установлен шарообразный полупроводниковый элемент (5) внешним диаметром 0,7±0,1 мм из внутреннего слоя (8): SnO2: 45% масс и внешнего слоя (5) пористого гамма-Al2O3: 55% масс шарообразного газочувствительного элемента. Внутри газочувствительного полупроводникового элемента (5) размещен нагреватель (6) в виде цилиндрической пружины (4 витка) диаметром 0,4 мм и шагом 0,02 мм, внутри пружины по ее оси и по диаметру шарообразного полупроводникового газочувствительного элемента размещен прямой измерительный проводник (7). Нагреватель (6) и измерительный проводник (7) выполнены из литого химически чистого и термостабильного платинового микропровода ПЛ-3Т диаметром 0,02 мм. Сенсор работает с питанием постоянным напряжением 1,15 В. Оптимальный размер зерна SnO2 формируется в процессе его изготовления на стадии термотренировки.

Микропроводу ПЛ-3Т не свойственны недостатки, присущие сенсорам на подложке, такие как неоднородность структуры напыленной платиновой металлизации (нагревателей, рабочих электродов) в зоне контакта с подложкой и, как следствие, дрейф характеристик сенсора.

Работает заявляемое техническое решение следующим образом.

Первоначально на находящийся в корпусе (1) реакционной камеры (2) на контактных проводниках (4) шарообразный полупроводниковый элемент (5) по проводам нагревателя (6) подается постоянное напряжение в 0,2…1,5 В. В результате этого нагреватель (6) повышает свою температуру и нагревает внутренний слой (8): SnO2 и внешний слой: пористого гамма-Al2O3 (5) шарообразного полупроводникового элемента до температуры 200…300°C. Контролируемая газовая среда поступает в реакционную камеру (2) корпуса (1) через сетку (3) (газообменный фильтр), также через сетку (3) в атмосферу удаляются продукты реакции (CO2 и пары воды). К внутреннему слою (8) - SnO2 контролируемая газовая среда подводится через внешнюю пористую оболочку (пористого) гамма-Al2O3 (5) шарообразного полупроводникового элемента. В зависимости от проходимых во внутреннем слое (8) - SnO2 химических окислительно-восстановительных реакций меняется электрическое сопротивление слоя (8), которое измеряют между проводом нагревателя (6) и измерительным проводником (7). Измеряемое значение электрического сопротивления через контактные проводники (4) поступает к внешнему прибору измерения - модулю управления и первичной обработки (МУПО).

При взаимодействии газа с чувствительным полупроводниковым элементом, газочувствительный состав SnO2 меняет электрическую проводимость.

Принцип действия полупроводникового газового сенсора основан на хемосорбционном взаимодействии тестируемых газов с поверхностью и объемом полупроводникового слоя, приводящего к изменению концентрации электронов в его зоне проводимости.

Молекулы детектируемых газов попадают на поверхность и проникают вглубь газочувствительного слоя. Далее идет процесс реакции молекул детектируемых газов с хемосорбированным кислородом.

При адсорбции окислителей (О2, O3, F2, Cl2, NO2 и др.) происходит обеднение зоны проводимости электронами, что приводит к росту энергетического барьера в области контакта частиц и увеличению сопротивления в этой части газочувствительного слоя.

SnO+O2→2SnO2

При адсорбции газов восстановителей (Н2, СО, CxHy и др.) количество электронов на поверхности области контакта растет.

SnO2+CO→SnO+CO2

,

,

Два электрона переходят в зону проводимости полупроводника, соответственно растет электрическая проводимость газочувствительного состава.

Механизм изменения электропроводности газочувствительного материала, исходя из современных научных представлений описывается следующим образом.

Так при адсорбции газов окислителей (O2, O3, F2, Cl2, NO2 и др.) на поверхности полупроводникового материала происходит обеднение зоны проводимости электронами, что приводит к росту энергетического барьера в области контакта частиц (зерен) и увеличению сопротивления этой части газочувствительного материала (см. фиг. 7). При адсорбции же газов восстановителей (Н2, СО, СxНy и др.) количество электронов на поверхности области контакта растет и соответственно сопротивление газочувствительного материала уменьшается (см. фиг. 8).

Изменение сопротивления полупроводникового состава регистрируется на измерительном электроде и отрицательном контакте нагревателя с применением МУПО. Для построения электронной схемы МУПО применена современная элементная база, обеспечивающая стабильное напряжение питания сенсора и высокий коэффициент усиления сигнала на малых концентрациях газа. В схеме МУПО имеется узел управления питанием для различных типов сенсоров, узел усиления и обработки сигнала, узел оцифровки сигнала и передачи его по выходной шине с интерфейсом I2C.

Режим питания сенсора был подобран для оптимальной регистрации протекания реакции. Чтобы могла произойти реакция в слое SnO2, необходимо предварительно нагреть область реакции газочувствительного слоя до определенной температуры. Например, для эффективного протекания реакции в слое SnO2 с СО и Н2 температура нагрева должна лежать в диапазоне 200…300°C. Повышенная температура понижает энергию связи молекул адсорбированного кислорода с электронами, что способствует намного более легкому освобождению электронов от молекул кислорода и выходу их в зону проводимости. Далее (постоянно) производится регистрация сигнала.

Исследование сенсорных характеристик сенсора ПГС(Al-Sn) проводилось на газосмесительной установке производства ОАО «Авангард», где были проведены испытания на чувствительность к газовыми смесям СО-воздух, СН4-воздух и Н2-воздух, а также исследование зависимости показаний от расхода и влажности газовой смеси. Также было проведено исследование влияния температуры нагревателя на все вышеуказанные свойства и отработан режим термотренировки сенсора для стабилизации его параметров.

На диаграмме химического состава (рентгеноспектральном анализе) внутреннего слоя (8) чувствительного элемента - SnO2 (по фиг. 9) видно однородность и отсутствие диффузии гамма-Al2O3, а также отсутствие примесных компонентов, которые могут быть в составе слоя при несоблюдении технологического процесса. Чистота обеспечивается работой по созданию устройства в чистых помещениях (у заявителя, класса ISO8) и соблюдением технологии производства.

На диаграмме химического состава (рентгеноспектральном анализе) наружного слоя (5) газочувствительного элемента (по фиг. 10) видно небольшую диффузию во внешний слой гамма-Al2O3 частиц SnO2 из слоя (8), которая образовалась в процессе изготовления, а именно термотренировки, и которая не влияет на свойства газочувствительного элемента.

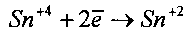

Результаты испытаний сенсора ПГС(Al-Sn) на долговременную стабильность в сравнении с сенсором ПГС-1А представлены в таблице 1.

Из таблицы видно, что, несмотря на то, что сенсор ПГС(Al-Sn) имеет более низкую исходную чувствительность, в то же время его сигнал более стабилен. Стабильность сигнала является основной характеристикой, определяющей эксплуатационную пригодность сенсора, особенно это важно для объектов содержащих различные газовые компоненты, способные вызывать быструю деградацию чувствительного элемента сенсора (шахты, предприятия химической промышленности и др.).

Реализация заявленного изобретения позволила создать простой, надежный, и сравнительно дешевый и быстродействующий сенсор, с длительной работой в необслуживаемом режиме.

Полагаем, что предложенный полупроводниковый газовый сенсор обладает всеми критериями изобретения, так как:

- полупроводниковый газовый сенсор в совокупности с ограничительными и отличительными признаками формулы изобретения является новым для конструктивного размещения слоев общеизвестных составов и, следовательно, соответствует критерию "новизна";

- совокупность признаков формулы изобретения - полупроводникового газового сенсора неизвестна на данном уровне развития техники и не следует общеизвестным правилам создания составов припоев для соединения разнородных материалов, что доказывает соответствие критерию "изобретательский уровень";

- реализация заявленного полупроводникового газового сенсора не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

Литература

1. Патент РФ: RU 2411511 С1 от 10.02.2011, МПК5 G01N 27/12, G01W 1/00, «Устройство для контроля концентрации опасных газов».

2. Патент РФ: RU 2124718 С1 от 10.01.1999, МПК6 G01N 27/12, «Анализатор селективного определения водорода в газах».

3. Патент Германии: DE 19924611 (А1) от 12.12.2000, МПК7 G01N 27/12, G01N 33/00, «Полупроводниковый датчик для обнаружения метана…».

4. Патент США: US 6565812 В1 от 20.05.2003, МПК7 G01N 27/12, G01N 33/00, «Газовый сенсор и способ его работы».

5. Патент РФ: RU 2509303 С1 от 10.03.2014, МПК8 G01N 27/14, «Полупроводниковый газовый сенсор».

6. Патент США: US 2001003916 (А1) от 21.06.2001, МПК6 G01N 27/12, G01N 33/00, «Газовый сенсор» - Прототип.

7. http://www.figaro.co.jp/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2557435C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2012 |

|

RU2509303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ТЕРМОВОЛЬТАИЧЕСКОГО ЭФФЕКТА В ОКСИДЕ ЦИНКА | 2015 |

|

RU2613488C1 |

| Полупроводниковый газочувствительный датчик | 2020 |

|

RU2759908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2019 |

|

RU2718710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОЛУПРОВОДНИКОГО ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2319953C1 |

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2018 |

|

RU2687869C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СЕНСОРНЫЙ ДАТЧИК ДЛЯ ГАЗОАНАЛИЗАТОРА | 2009 |

|

RU2403563C1 |

Изобретение может быть использовано в газоанализаторах, газосигнализаторах и газовых пожарных извещателях для контроля довзрывных концентраций взрыво-пожароопасных газов и газовых смесей. Полупроводниковый газовый сенсор содержит корпус реакционной камеры, выполненный из коррозионно-стойкой стали и с торца закрытый сеткой из нержавеющей стали проволокой диаметром 0,02…0,05 мм шагом 0,05…0,07 мм. В корпусе по центру реакционной камеры на контактных проводниках (4) установлен шарообразный полупроводниковый газочувствительный элемент (5) сенсора при помощи проводов нагревателя (6) и измерительного проводника (7). Внутри полупроводникового газочувствительного элемента (5) размещен нагреватель (6) в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента (5) расположен прямой измерительный проводник (7). Нагреватель (6) и измерительный проводник (7) газочувствительного элемента (5) выполнены из платиновой проволоки диаметром 0,01…0,025 мм, нагреватель (6) имеет 3…15 витка проволоки, шарообразный полупроводниковый газочувствительный элемент (2) имеет внешний диаметр 0,4…0,8 мм и выполнен из внутреннего объема (8): SnO2 - 40…60 мас.% и внешнего объема (5): пористого гамма-Аl2О3 - 40…60 мас.% соответственно шарообразного газочувствительного элемента сенсора. Нагреватель (6) выполнен с возможностью питания постоянным напряжением в 0,2…1,5 В. Изобретение обеспечивает существенное улучшение долговременной стабильности, упрощение технологии изготовления сенсора, а также повышение чувствительности полупроводникового газового сенсора к малым концентрациям газов, быстродействие и устойчивость к воздействию внешних факторов. 1 табл., 10 ил.

Полупроводниковый газовый сенсор, содержащий корпус реакционной камеры, выполнен из коррозионно-стойкой стали и с торца закрытый сеткой, в котором на контактных проводниках по центру реакционной камеры установлен шарообразный полупроводниковый двухкомпонентный, двухслойный газочувствительный элемент, во внутреннем слое которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, цилиндрическая пружина нагревателя заполнена внутренним слоем полупроводникового газочувствительного элемента, выполненного из SnO2, отличающийся тем, что сетка выполнена из проволоки нержавеющей стали диаметром 0,02…0,05 мм шагом 0,05…0,07 мм, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01…0,025 мм, нагреватель имеет 3…15 витка проволоки, а снаружи цилиндрическая пружина нагревателя покрыта шарообразным слоем пористого гамма-Al2О3; внешний диаметр которого составляет 0,4…0,8 мм, при этом внутренний объем SnO2, и внешний объем пористого гамма-Al2O3 составляет 40…60 мас.% от объема шарообразного газочувствительного элемента, при этом нагреватель выполнен с возможностью питания постоянным напряжением в 0,2…1,5 В.

| US200103916A1, 21.06.2001 | |||

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2012 |

|

RU2509303C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОНЦЕНТРАЦИИ ОПАСНЫХ ГАЗОВ | 2010 |

|

RU2411511C1 |

| WO2007097025A1, 30.08.2007 | |||

| WO2004111628A1, 23.12.2004 | |||

| JPH11142356A, 28.05.1999. | |||

Авторы

Даты

2016-05-10—Публикация

2014-12-30—Подача