Предлагаемое изобретение относится к аналитическому приборостроению, а именно к полупроводниковым газовым сенсорам датчиков горючих газов, и может быть использовано в газоанализаторах, газосигнализаторах и газовых пожарных извещателях для контроля довзрывных концентраций взрыво-пожароопасных газов и газовых смесей.

Интенсивная промышленная деятельность и, как следствие, большой выброс вредных веществ в атмосферу привели к опасному уровню нагрузки на окружающую среду. Огромная насыщенность современного бытового и промышленного комплекса техническими средствами, использующими и выделяющими при функционировании различные, в том числе вредные, газы: монооксид и диоксид углерода, аммиак, метан, оксиды азота и др., а также высокая частота возникновения критических ситуаций, сопровождающихся, зачастую, выбросом значительных количеств смесей токсичных и горючих газов, делает весьма важной задачу создания средств постоянного контроля (мониторинга) состава газовоздушной среды.

Известно «Устройство для контроля концентрации опасных газов» по патенту РФ: RU 2411511 от 10.02.2011, МПК8 G01N 27/12, G01W 1/00 - [1], содержащее газовый сенсор и устройства обработки его сигналов. Однако в устройстве [1] не уточнен тип газового сенсора и его принцип работы.

Газовый сенсор является устройством, в котором реакция взаимодействия контролируемого газа с чувствительным элементом (выделение тепла, изменение теплопроводности и др.) преобразуется в электрический сигнал.

Существуют различные газовые сенсоры - электрохимические, оптические, термокаталитические, термокондуктометрические, полупроводниковые, и др., различающиеся по структуре чувствительного элемента и по типу реакции с контролируемым газом.

Полупроводниковые сенсоры обладают ограниченной селективностью, но при этом обеспечивают длительную работу сенсора в необслуживаемом режиме, просты, сравнительно дешевы и обладают малыми массогабаритными показателями. Кроме того полупроводниковые газовые сенсоры обладают наибольшим быстродействием и высокой чувствительностью. Поэтому наиболее предпочтительным для мониторинга газовых сред представляется применение полупроводниковых сенсоров, благодаря их высокому быстродействию, чувствительности к малым концентрациям, высокой технологичности изготовления и низкой стоимости.

Известны полупроводниковые газовые сенсоры пленочной конструкции с применением в качестве газочувствительного элемента полупроводникового состава на основе SnO2, легированного самыми различными соединениями, и другого газочувствительного элемента на основе In2O3, легированного другими соединениями, применение напыленных контактных площадок из платины, а также с размещением пленочного газочувствительного элемента по центру реакционной камеры корпуса датчика:

«Газовый сенсор» по патенту США: US 5837886 от 17.11.1998, МПК6 G01N 27/12, G01W 1/00 - [2].

«Датчик для определения концентрации газов» по патенту РФ: RU 2096774 от 20.11.1997, МПК6 G01N 27/12 - [3].

«Анализатор селективного определения водорода в газах» по патенту РФ: RU 2124718 от 10.01.1999, МПК6 G01N 27/12 - [4].

«Полупроводниковый датчик для обнаружения метана…» по патенту Германии: DE 19924611 от 12.12.2000, МПК7 G01N 27/12, G01N 33/00 - [5].

«Способ селективного определения концентраций вредных примесей в газах и устройство для его реализации» по патенту РФ: RU 2159931 от 27.11.2000, МПК7 G01N 27/12 - [6].

«Способ изготовления чувствительного элемента полупроводникого газового сенсора» по патенту РФ: RU 2319953 от 20.03.2008, МПК7 G01N 27/12 - [7].

Основными недостатками аналогов [2, 3, 4, 5, 6 и 7] является то, что они являются пленочными, то есть газочувствительный слой расположен на плоскости (подложке) и имеет меньшую полезную площадь контакта с газом по сравнению, например, со сферическим газочувствительным слоем. Также неоднородность структуры напыленной платиновой металлизации (нагревателей, рабочих электродов) в зоне контакта с подложкой вызывает дрейф характеристик сенсора, что снижает его точность и надежность.

Известен «Газовый сенсор» по заявке США: US 2001003916 от 21.06.2001, МПК6 G01N 27/12, G01N 33/00 - [8], содержащий установленный на контактных проводниках шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, сенсора. Гзочувствительный элемент данного сенсора выполнен из смеси оксида олова SnO2, нагреватель и измерительный проводник газочувствительного элемента выполнены из проволоки сплавов платины.

Прототипом заявляемого изобретения является «Газовый сенсор и способ его работы» по патенту США: US 6565812 от 20.05.2003, МПК7 G01N 27/12, G01N 33/00 - [9], содержащий корпус реакционной камеры, с торца закрытый сеткой, в котором на контактных проводниках (контактных площадках) установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, газочувствительный элемент выполнен из легированного оксида олова SnO2 или легированного In2O3. Газочувствительный элемент расположен у днища реакционной камеры на контактных площадках, нагреватель и измерительный проводник газочувствительного элемента выполнены из проволоки сплавов платины.

Недостатками аналога [8] и прототипа [9] является то, что газочувствительный элемент расположен у днища реакционной камеры на контактных площадках, а это приводит к неравномерности температурного поля в реакционной камере, а также к неравномерности подвода к полупроводниковому газочувствительному элементу исходных компонентов и удаление продуктов реакции, то есть приводит к неравномерностям тепломассопереноса, что снижает надежность работы устройства. Практическая реализация аналога [8] и прототипа [9], представленная на сайте: http://www.figaro.co.jp/ - [10], позволяет сделать выводы о сравнительно низкой чувствительности этих полупроводниковых газовых сенсоров к малым концентрациям газов. Кроме того, представленные в [10] полупроводниковые газовые сенсоры имеют высокое энергопотребление и достаточно дороги.

Таким образом, недостатки аналогов и прототипа ставят задачу повышения чувствительности полупроводникового газового сенсора (его чувствительности к малым концентрациям). Кроме того, ставятся задачи создания простого, надежного, сравнительно дешевого и быстродействующего сенсора, обеспечивающего его длительную работу в необслуживаемом режиме.

Указанная задача (сущность изобретения) решается тем, что полупроводниковый газовый сенсор, содержащий корпус реакционной камеры с торца закрытый сеткой, в котором на контактных проводниках установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, при этом корпус реакционной камеры выполнен из коррозионно-стойкой стали, сетка выполнена из проволоки нержавеющей стали диаметром 0,03-0,04 мм шагом 0,06-0,08 мм, газочувствительный элемент расположен по центру реакционной камеры, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01-0,02 мм, нагреватель имеет 2-7 витка проволоки, шарообразный полупроводниковый газочувствительный элемент имеет диаметр 0,4-0,8 мм и выполнен из смеси оксида олова SnO2: 5-95% масс и оксида индия In2O3: 5-95% масс.

Таким образом, выполнение корпуса реакционной камеры из коррозионно-стойкой стали приводит к его химической инертности и к возможности работать в неблагоприятных условиях эксплуатации, что в конечном итоге приводит к повышению надежности устройства.

Выполнение сетки (газообменного фильтра) из проволоки нержавеющей стали диаметром 0,03-0,04 мм шагом 0,06-0,08 мм, также приводит к химической инертности, а размеры проволок сетки и ее шага выбраны из условий оптимизации приемлемого тепломассобмена в реакционной камере, и для улучшения защиты чувствительного элемента от механических примесей газовых сред.

Расположение газочувствительного элемента по центру реакционной камеры дополнительно обеспечивает равномерный его прогрев и его надежную долговечную эксплуатацию, при оптимальном тепломассобмена вокруг полупроводникового газочувствительного элемента.

Введение признаков: «нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01-0,02 мм», «нагреватель имеет 2-7 витка проволоки» и «шарообразный полупроводниковый газочувствительный элемент имеет диаметр 0,4-0,8 мм» также получено из расчетно-имперических исследований и оптимизации диффузионных и теловых режимов при создании заявляемого устройства.

Введение признака: «полупроводниковый газочувствительный элемент выполнен из смеси оксида олова SnO2: 5-95% масс и оксида индия In2O3: 5-95% масс» задает состав газочувствительного элемента для достижения его максимальной чувствительности для конкретного газа (смеси газов) и стабильности работы самого элемента. Выполнение полупроводникового газочувствительного элемента полностью из смеси оксидов олова SnO2 и индия In2O3, по сравнению с элементами только с поверхностным газочувствительным слоем позволяет существенно повысить надежность работы и условия его регенерации (полупроводникового газочувствительного элемента) при длительной эксплуатации.

Взаимный общий состав полупроводникового газочувствительного элемента, по значению вышеуказанных ингредиентов, а также конструкционных параметров его элементов многовариантный. Он подбирается эмпирическим путем, и в последующем многократно проходит натурные испытания для уточнения состава и размеров элементов.

При изменении процентного соотношения компонентов заявленного устройства, более или менее чем указано в формуле изобретения, существенно ухудшается его качество и эффективность применения.

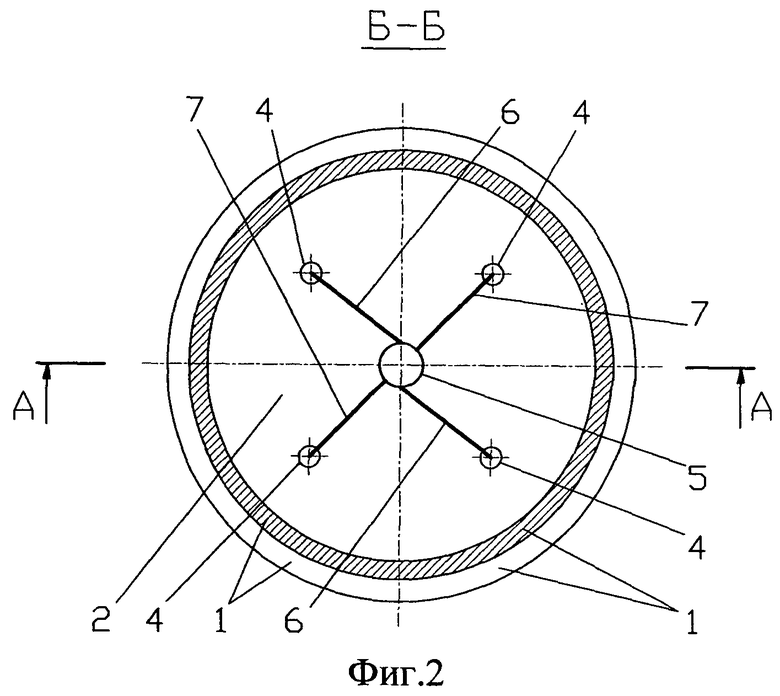

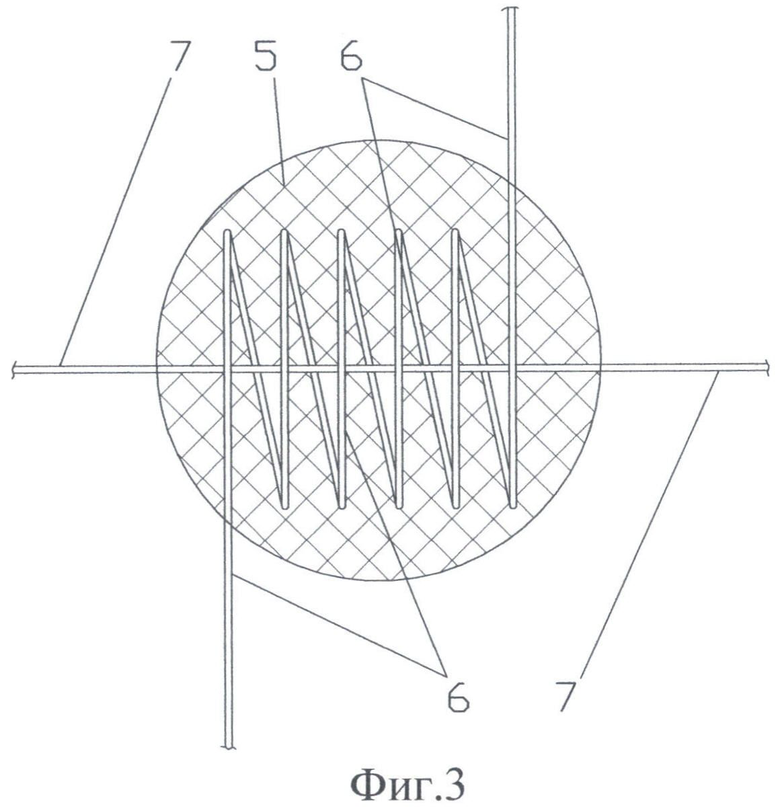

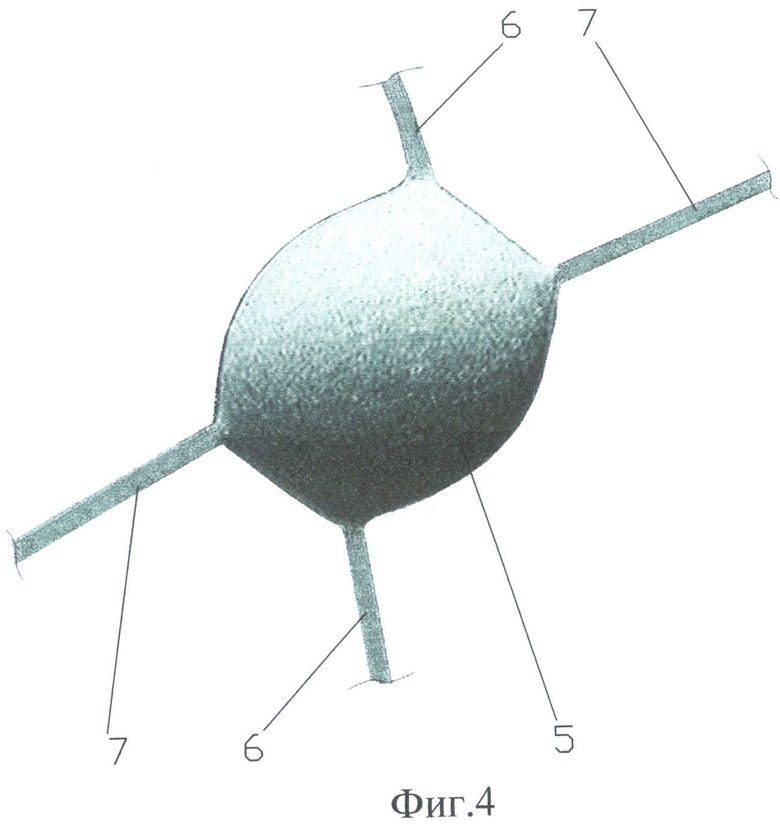

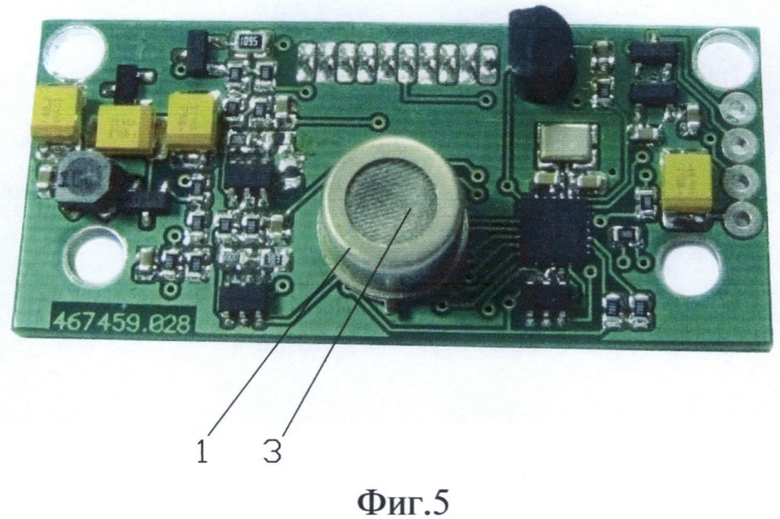

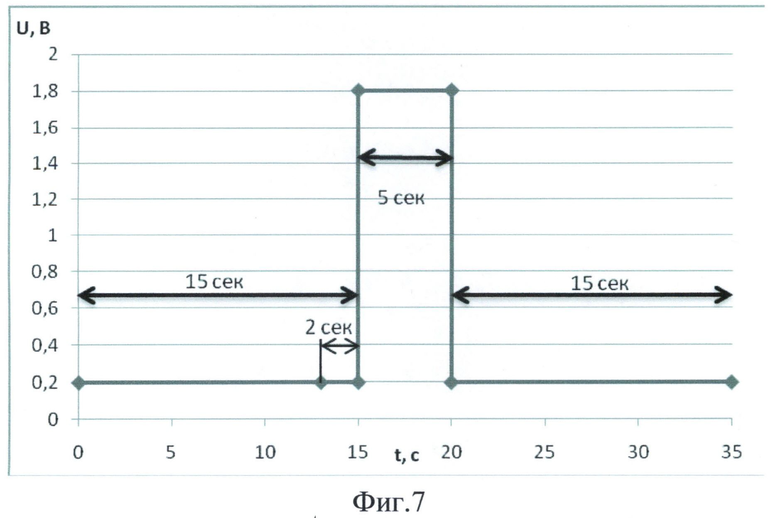

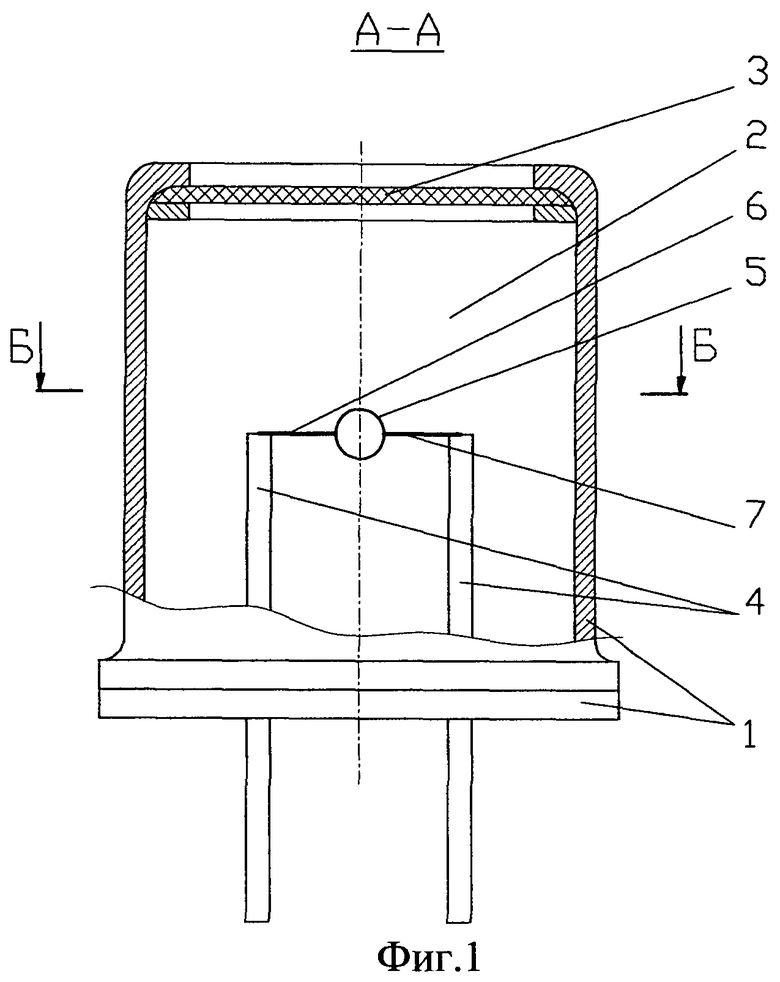

На фиг.1 представлен схематичный разрез предложенного полупроводнивкового газового сенсора (вид с боку - разрез А-А). На фиг.2 - разрез фиг.1 по Б-Б. На фиг.3 - увеличенный разрез (вид с верху) полупроводникового газочувствительного элемента. На фиг.4 - увеличенная фотография газочувствительного элемента. На фиг.5 приведена фотография монтажной электрической платы с расположенным на ней полупроводниковым газовым сенсором (вид сверху). На фиг.6 - структурная схема модуля управления и первичной обработки сигнала сенсора. На фиг.7 - график режима питания полупроводникового газового сенсора (разработки ОАО «Авангард» - ПГС-1А.

Полупроводниковый газовый сенсор содержит корпус 1 реакционной камеры 2, выполненный из коррозионно-стойкой стали. Корпус 1, с торца закрытый сеткой 3 из нержавеющей стали проволокой диаметром 0,03-0,04 мм шагом 0,06-0,08 мм. В корпусе 1 по центру реакционной камеры 2 на контактных проводниках 4 установлен шарообразный полупроводниковый газочувствительный элемент 5 при помощи проводов нагревателя 6 и измерительного проводника 7. Внутри полупроводникового газочувствительного элемента 5 размещен нагреватель 6 в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента 5 расположен прямой измерительный проводник 7. Нагреватель 6 и измерительный проводник 7 газочувствительного элемента 5 выполнены из платиновой проволоки диаметром 0,01-0,02 мм, нагреватель 6 имеет 2-6 витка проволоки, шарообразный полупроводниковый газочувствительный элемент 2 имеет диаметр 0,4-0,8 мм и выполнен из смеси оксида олова SnO2: 5-95% масс и оксида индия In2O3: 5-95% масс.

Конструкция готового газового сенсора ПГС-1А разработки ОАО «Авангард» представляет собой реакционную камеру 2 (никель-кобальтовый корпус транзисторный Т0-5) 1, сообщающуюся с газовой средой через сетку 3 (газообменный фильтр), выполненную из нержавеющей стали диаметром 0,035 мм шагом 0,07 мм. В корпусе 1 реакционной камеры 2 на контактных проводниках 4 по ее центру установлен шарообразный полупроводниковый элемент 5 диаметром 0,6±0,1 мм из смеси оксида олова SnO2: 80% масс и оксида индия In2O3: 20% масс. Внутри полупроводникового элемента размещен нагреватель 6 в виде цилиндрической пружины (4 витка) диаметром 0,4 мм и шагом 0,02 мм, внутри пружины по ее оси и по диаметру шарообразного полупроводникового газочувствительного элемента размещен прямой измерительный проводник 7. Нагреватель 6 и измерительный проводник 7 выполнены из литого химически чистого и термостабильного платинового микропровода ПЛ-3Т диаметром 0,02 мм.

Микропроводу ПЛ-3Т не свойственны недостатки, присущие сенсорам на подложке, такие как неоднородность структуры напыленной платиновой металлизации (нагревателей, рабочих электродов) в зоне контакта с подложкой и, как следствие, дрейф характеристик сенсора.

Полупроводниковый элемент, представляющий собой оксид олова SnO2 (80% масс) с добавкой оксида индия In2O3 (20% масс.), образует систему SnO2-In2O3, обладающую высокой чувствительностью, быстродействием, удобным диапазоном изменения сопротивлений, низкой рабочей температурой при детектировании окислительных и восстановительных газов. При взаимодействии газа с чувствительным полупроводниковым элементом, газочувствительный состав меняет электрическую проводимость.

Принцип действия полупроводникового газового сенсора основан на хемо-сорбционном взаимодействии тестируемых газов с поверхностью и объемом полупроводникового слоя, приводящего к изменению концентрации электронов в его зоне проводимости.

Молекулы детектируемых газов попадают на поверхность и проникают вглубь газочувствительного слоя. Далее идет процесс реакции молекул детектируемых газов с хемосорбированным кислородом.

При адсорбции окислителей (O2, О3, F2, Cl2, NO2 и др.) происходит обеднение зоны проводимости электронами, что приводит к росту энергетического барьера в области контакта частиц и увеличению сопротивления в этой части газочувствительного слоя.

SnO+O2→2SnO2

При адсорбции газов восстановителей (Н2, СО, СхНу и др.) количество электронов на поверхности области контакта растет.

SnO2+CO→SnO+CO2

Два электрона переходят в зону проводимости полупроводника, соответственно растет электрическая проводимость газочувствительного состава. Изменение сопротивления полупроводникового состава регистрируется на измерительном электроде и отрицательном контакте нагревателя с применением модуля управления и первичной обработки (МУПО). На фиг.6 приведены условные обозначения МУПО: УП - узел питания, ЧЭ - чувствительный элемент (полупроводниковый газовый сенсор), ДТ - датчик температуры, НУ - нормирующий усилитель, МК - микроконтроллер, Uпит - питающее напряжение, UART - цифровой выходной сигнал (протокол UART).

Для построения электронной схемы МУПО применена современная элементная база, обеспечивающая стабильное напряжение питания сенсора и высокий коэффициент усиления сигнала на малых концентрациях газа.

В схеме МУПО имеется узел управления питанием для различных типов сенсоров, узел усиления и обработки сигнала, узел оцифровки сигнала и передачи его по выходной шине с интерфейсом I2C.

Исследование сенсорных характеристик сенсора ПГС-1А проводилось на газосмесительной установке производства ОАО «Авангард». Были проведены испытания на чувствительность к газовыми смесям СО-воздух, СН4-воздух и Н2-воздух, а также исследование зависимости показаний от расхода и влажности газовой смеси. Было проведено исследование влияния температуры нагревателя на все вышеуказанные свойства и отработан режим термотренировки сенсора для стабилизации его параметров.

Режим импульсного питания сенсора (фиг.7) был подобран для оптимальной регистрации протекания реакции. Чтобы могла произойти реакция в слое SnO2, необходимо предварительно нагреть область реакции газочувствительного слоя до определенной температуры. Например, для эффективного протекания реакции слоя SnO2 с СО и Н2 температура нагрева должна лежать в диапазоне 100-250°С, а для СН4 - в диапазоне 300-450°С. Повышенная температура понижает энергию связи молекул адсорбированного кислорода с электронами, что способствует намного более легкому освобождению электронов от молекул кислорода и выходу их в зону проводимости. Затем подается импульс низкого напряжения для стабилизации реакции, в конце которого и производится регистрация сигнала. Для водорода и монооксида углерода диапазон оптимальных температур для протекания реакции составляет 100-130°С.

Мощность сенсора в данном режиме составляет 68 мВт.

Результаты испытаний сенсора ПГС-1А на чувствительность (

Также полупроводниковый газовый сенсор на основе SnO2-In2O3 (ПГС-1А) показал чувствительность к малым концентрациям газов СО (3 ppm) и Н2 (1 ppm). Сигнал сенсора на данных концентрациях возможно выделить на уровне шума.

Результаты испытаний полупроводникового газового сенсора ПГС-1А на чувствительность к изменению расхода газовой смеси представлены в табл.2. При снижении расхода в 4 раза отклик к СО, концентрацией 86 ppm, упал на 31%.

В табл.3 представлены результаты испытаний полупроводникового газового сенсора ПГС-1А на чувствительность к изменению влажности газовой смеси. При снижении влажности до 10% RH отклик к СО, концентрацией 86 ppm, упал на 24% относительно показателей смеси, влажностью 50% RH, а при увеличении влажности до 90% RH отклик снизился на 12%. Применение угольного фильтра позволило снизить падение чувствительности при изменении влажности газовой смеси до 2,4%.

Компенсация влияния температуры и влажности на сенсор ПГС-1А возможна также и аппаратными методами.

Исследовательские испытания опытных образцов полупроводниковых газовых сенсоров ПГС-1А показали, что данная конструкция является перспективной для разработки серийного полупроводникового сенсора на горючие и токсичные газы в широком диапазоне концентраций, т.к. является простой, содержащей минимум компонентов и более технологичной, а технология их изготовления менее энергоемкой по сравнению с сенсорами на подложке (Al2O3, Si и др). Сенсоры ПГС-1А могут быть применены в составе газовых пожарных извещателей раннего обнаружения возгораний, газосигнализаторов и течеискателей.

Полагаем, что предложенный полупроводниковый газовый сенсор обладает всеми критериями изобретения, так как:

- полупроводниковый газовый сенсор в совокупности с ограничительными и отличительными признаками формулы изобретения является новым для общеизвестных составов и, следовательно, соответствует критерию "новизна";

- совокупность признаков формулы изобретения - полупроводникового газового сенсора неизвестна на данном уровне развития техники и не следует общеизвестным правилам создания составов припоев для соединения разнородных материалов, что доказывает соответствие критерию "изобретательский уровень";

- реализация заявленного полупроводникового газового сенсора не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию "промышленная применимость".

Литература

1. Патент РФ: RU 2411511 от 10.02.2011, МПК5 G01N 27/12, G01W 1/00, «Устройство для контроля концентрации опасных газов».

2. Патент США: US 5837886 от 17.11.1998, МПК6 G01N 27/12, G01W 1/00, «Газовый сенсор».

3. Патент РФ: RU 2096774 от 20.11.1997, МПК6 G01N 27/12, «Датчик для определения концентрации газов».

4. Патент РФ: RU 2124718 от 10.01.1999, МПК6 G01N 27/12, «Анализатор селективного определения водорода в газах».

5. Патент Германии: DE19924611 от 12.12.2000, МПК7 G01N 27/12, G01N 33/00, «Полупроводниковый датчик для обнаружения метана…».

6. Патент РФ: RU 2159931 от 27.11.2000, МПК7 G01N 27/12, «Способ селективного определения концентраций вредных примесей в газах и устройство для его реализации».

7. Патент РФ: RU 2319953 от 20.03.2008, МПК7 G01N 27/12, «Способ изготовления чувствительного элемента полупроводникого газового сенсора».

8. Заявка США: US 2001003916 от 21.06.2001, МПК6 G01N 27/12, G01N 33/00, «Газовый сенсор».

9. Патент США: US 6565812 от 20.05.2003, МПК7 G01N 27/12, G01N 33/00, «Газовый сенсор и способ его работы» - Прототип.

10. http://www.flgaro.co.jp/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2557435C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2583166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ТЕРМОВОЛЬТАИЧЕСКОГО ЭФФЕКТА В ОКСИДЕ ЦИНКА | 2015 |

|

RU2613488C1 |

| Полупроводниковый газочувствительный датчик | 2020 |

|

RU2759908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2019 |

|

RU2718710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА С НАНОСТРУКТУРОЙ СО СВЕРХРАЗВИТОЙ ПОВЕРХНОСТЬЮ И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2018 |

|

RU2687869C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ГАЗОВОГО СЕНСОРА НА ОЗОН | 2017 |

|

RU2642158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| СПОСОБ УЛУЧШЕНИЯ ПАРАМЕТРОВ ДАТЧИКОВ ГАЗА | 2008 |

|

RU2359259C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ СЛОЙ ДЛЯ ОПРЕДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ВОЗДУХЕ, СЕНСОР С ГАЗОЧУВСТВИТЕЛЬНЫМ СЛОЕМ И ДЕТЕКТОР ДЛЯ ОПРЕДЕЛЕНИЯ ФОРМАЛЬДЕГИДА | 2019 |

|

RU2723161C1 |

Изобретение относится к аналитическому приборостроению и может быть использовано в газоанализаторах, газосигнализаторах и газовых пожарных извещателях для контроля довзрывных концентраций взрыво-пожароопасных газов и газовых смесей. Полупроводниковый газовый сенсор содержит корпус 1 реакционной камеры 2, выполненный из коррозионно-стойкой стали. Корпус 1, с торца закрытый сеткой 3 из проволоки нержавеющей стали диаметром 0,03-0,04 мм шагом 0,06-0,08 мм. В корпусе 1 по центру реакционной камеры 2 на контактных проводниках 4 установлен шарообразный полупроводниковый газочувствительный элемент 5 при помощи проводов нагревателя 6 и измерительного проводника 7. Внутри полупроводникового газочувствительного элемента 5 размещен нагреватель 6 в виде цилиндрической пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента 5 расположен прямой измерительный проводник 7. Нагреватель 6 и измерительный проводник 7 газочувствительного элемента 5 выполнены из платиновой проволоки диаметром 0,01-0,02 мм, нагреватель 6 имеет 2-7 витка проволоки, шарообразный полупроводниковый газочувствительный элемент 2 имеет диаметр 0,4-0,8 мм и выполнен из смеси оксида олова SnO2: 5-95 мас.% и оксида индия In2O3: 5-95 мас.%. Изобретение обеспечивает повышение чувствительности полупроводникового газового сенсора к малым концентрациям газа, а также создание простого, надежного, сравнительно дешевого и быстродействующего сенсора, имеющего длительную работу в необслуживаемом режиме. 7 ил., 3 табл.

Полупроводниковый газовый сенсор, содержащий корпус реакционной камеры, с торца закрытый сеткой, в котором на контактных проводниках установлен шарообразный полупроводниковый газочувствительный элемент, внутри которого размещен нагреватель в виде цилиндрический пружины, внутри которой по ее оси и по диаметру шарообразного полупроводникового элемента расположен прямой измерительный проводник, отличающийся тем, что корпус реакционной камеры выполнен из коррозионно-стойкой стали, сетка выполнена из проволоки нержавеющей стали диаметром 0,03-0,04 мм шагом 0,06-0,08 мм, газочувствительный элемент расположен по центру реакционной камеры, нагреватель и измерительный проводник газочувствительного элемента выполнены из платиновой проволоки диаметром 0,01-0,02 мм, нагреватель имеет 2-7 витка проволоки, шарообразный полупроводниковый газочувствительный элемент имеет диаметр 0,4-0,8 мм и выполнен из смеси оксида олова SnO2: 5-95 мас.% и оксида индия In2O3: 5-95 мас.%.

| Колотуша С.С | |||

| и др | |||

| Малогабаритные газоанализаторы | |||

| Современное состояние и тенденция развития | |||

| - Аналитические приборы и приборы для научных исследований, 1989б в.2, с.12-15 US 6565812 B1, 20.05.2003 | |||

| WO 2011063925 A2, 03.06.2011 | |||

| US 2001003916 A1, 21.06.2001 | |||

| JP 63223552 A, 19.09.1988 | |||

| JP 59188549 A, 25.10.1984 | |||

| ТЕРМОХИМИЧЕСКИЙ ГАЗОАНАЛИЗАТОР | 1996 |

|

RU2119663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ ОБНАРУЖЕНИЯ ГОРЮЧИХ ГАЗОВ | 1994 |

|

RU2068179C1 |

| Термохимический детектор | 1982 |

|

SU1068793A1 |

Авторы

Даты

2014-03-10—Публикация

2012-10-29—Подача