Заявляемое изобретение относится к обработке радиоактивных отходов, в частности, твердых радиоактивных отходов и предназначено для изоляции и химической иммобилизации высокоактивных твердых радиоактивных отходов (твердый ВАО) в металлокерамических композициях.

Под иммобилизацией понимается достижение эффекта, химической устойчивости и затруднение миграции ВАО из металлокерамических композиций при воздействии внешних факторов.

Известен способ изоляции твердых радиоактивных отходов путем включения отходов виде оксидного кальцината в свинцовую матрицу. В этом способе порошкообразный кальцинат, содержащий твердые радиоактивные отходы, подвергается гранулированию путем его агломерирования с добавками связующего, гранулы размером 1.10 мм подвергаются спеканию при 1100oC и последующей заливке расплавом свинца [1, с. 6-7]

Известен способ изоляции твердых радиоактивных отходов путем включения стеклогранул, содержащих радиоактивные отходы, в металлическую матрицу (Pamela-процесс), разработанный фирмами Gelsenberg (Германия) и Eurochemic (Бельгия) [1, с. 10-13] Способ заключается в получении гранул стекла, содержащего радиоактивные отходы, и в последующей заливке стеклогранул металлическими расплавами на основе свинца или алюминия. Для осуществления процесса включения твердых форм высокоактивных отходов в металлические матрицы расплавленный металл должен обладать хорошими литейными свойствами. Вводится ограничение температуры заливаемого металла не более 580oC для фосфатного стекла и не более 640oC для боросиликатного стекла, чтобы при контакте с металлическим расплавом стеклогранулы оставались без изменения и исключалось возникновение реакционной зоны на границе "гранула-металл". Вводится ограничение на размер гранул, которые не должны быть меньше 0,1 мм, чтобы обеспечить проникание металла в пустоты между гранулами.

Известен также способ изоляции твердых радиоактивных отходов в виде металлокерамики, полученной путем спекания мелкодисперсных порошков железа или алюминия с кальцинатом, содержащим твердые радиоактивные отходы. Способ включает перемешивание смеси, прессование под давлением 500 МПа и нагрев в инертной атмосфере до температуры несколько ниже точки плавления соответствующего металла. Образующиеся композиции с содержанием до 80 мас. кальцината обладали высокой механической прочностью, а теплопроводность увеличилась почти на два порядка по сравнению с чистым кальцинатом. Однако полученная по этому способу металлокерамика оказалась недостаточно устойчивой к выщелачиванию в воде. Так композиция из 50 мас. кальцината и 50 мас. алюминия потеряла почти 12 мас. натрия после 150-170 часов выдержки в воде, а через 500-650 часов в воду перешло 14,4 мас. натрия [1, с. 21]

Наиболее близок к заявляемому способ изоляции высокоактивных отходов (ВАО) в металлокерамических композициях, полученных путем спекания-синтеза, разработанный Окриджской национальной лабораторией США [1, 2] По этому способу изоляция ВАО достигается путем распределения керамических микрочастиц, содержащих компоненты ВАО (например, оксиды, алюмосиликаты или титанаты), в металлической матрице. Способ включения ВАО в металлокерамические композиции, по своей сути, является технологией порошковой металлургии получения металлокерамики с предварительным восстановлением водородом из оксидов компонентов металлической матрицы, в которой распределяются невосстанавливаемые водородом оксиды ВАО в виде чистых оксидов или оксидных соединений. Металлическая матрица представляет собой спек металлов, таких как железо, медь, никель, кобальт и др. полученных путем восстановления их водородом из соединений, присутствующих в составе отходов или добавляемых специально. Жидкие отходы в виде нитратных водных растворов концентрируют выпариванием, в концентрат вводят мочевину, алюмосиликаты и соли титана с целью химического связывания цезия и стронция в прочные соединения. Нитрат-ионы разрушаются в процессе химического восстановления, последующего нагрева и прокаливания. Полученный в результате прокаливания кальцинат восстанавливают при температуре не выше 800oC. Легковосстановимые катионы превращаются в мелкодисперсные металлические частицы. Легковосстановимые оксиды ВАО (например, оксид рутения), также превращаются в металлы в дальнейшем компонентами металлической матрицы. Невосстанавливаемые в условиях в условиях процесса оксиды, в том числе трудновосстановимые оксиды ВАО, остаются в виде оксидных частиц. После восстановительного процесса мелкодисперсные металлические и оксидные частицы смешивают с органическим связующим, прессуют, спекают при 1200oC. Таким образом, в результате реализации способа формируется металлокерамика, содержащая ВАО-отходы и в металлической матрице, и в керамических оксидных включениях композиционного материала. Летучесть цезия, стронция и особенно рутения на всех стадиях процесса мала. Максимальные потери составляли 0,27 мас. цезия, 0,23 мас. рутения и 0,0001 мас. стронция. Способ позволяет изолировать шламовые и металлические отходы радиохимического производства, но особенно перспективен для переработки жидких отходов, содержащих большое количество восстанавливаемых катионов, и в частности железа.

К недостаткам способа можно отнести следующие. Способ разделен во времени на несколько принципиально отличающихся технологических операций, протекающих в соответствующем этой операции оборудовании: кальцинация ВАО; восстановление водородом смеси оксидов; изготовление прессовки для спекания; спекание прессовок в неокисляющей атмосфере при 1200oC.

Требуется специальное сложное технологическое оборудование на каждой стадии процесса.

Температура спекания 1200oC не позволяет произвести иммобилизацию ВАО в наиболее химически устойчивых формах. В настоящее время считается, что наиболее прочно радионуклиды удерживаются в синроке полиморфной керамике, состоящей из галландита BaAl2Ti6O16, цирконолита CaZrТi2O7, перовскита CaTiO3 и получаемой спеканием оксидных материалов [3, 4] Однако методом плавления исходных компонентов получены минералоподобные соединения (пироксены, гранаты, титаносиликаты и др.), обладающие более высокой химической устойчивостью по сравнению с синроком [5]

Способ спекания малопроизводителен, отработан для деталей малой массы.

Задачей заявляемого изобретения является создание способа с повышенной надежностью изоляции и химической иммобилизации твердых ВАО.

Технический результат, который может быть получен при осуществлении изобретения, заключается в том, что обеспечивается одностадийный высокотемпературный процесс связывания ВАО в металлической и керамической матрицах с образованием минералоподобных оксидных соединений, содержащих ВАО.

Сущность изобретения заключается в том, что в способе изоляции и химической иммобилизации твердых ВАО, включающем подготовку смеси отходов в виде оксидов и (или) металлов с материалами, способствующими образованию металлокерамических композиций, при помощи которых изолируют ВАО, добавление связующих материалов, уплотнение смеси до придания ей формы брикета, согласно изобретению, в качестве материалов, способствующих образованию металлокерамических композиций, в смесь вводят металлокерамическую шихту, компоненты которой выбирают из ряда s-,p-,d-,f-элементов и их оксидов, например, Cr2O3, F2O3, NiO, SiO2, D2O3, TiO2, ZrO2, CaO, BaO, Al2O3, CrFe, Ni, Mg, Al, Si, Ti, обеспечивая герметичность смеси, включающей ВАО, в пределах 40.60 кДж/грамм-атом, связующие материалы выбирают неорганическими, после уплотнения брикет размещают в металлическом контейнере с обеспечением зазоров между поверхностями брикетов и внутренними поверхностями контейнера, затем инициируют в брикете высокотемпературный синтез металлокерамических композиций, содержащих ВАО, для чего в зазоры помещают тепловыделяющие материалы.

Кроме того, ВАО выполнены в виде дисперсной системы с размерами частиц не более 8,0 мм.

В качестве тепловыделяющего материала выбирают расплав оксидов или металлов с температурой 1000.1600oC.

В качестве тепловыделяющих материалов может быть выбрана металлотермическая смесь, которую после заполнения зазоров поджигают.

Заявляемое изобретение соответствует критерию "новизна", т.к. содержит признаки, отличающие его от прототипа.

При поиске не выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявляемого изобретения, поэтому можно сделать вывод о соответствии его критерию "изобретательский уровень".

Соответствие критерию "промышленная применимость" доказывается имеющимся в начале описания указанием назначения заявляемого объекта изобретения, приведенным ниже примером конкретного выполнения и прилагаемыми графическими материалами.

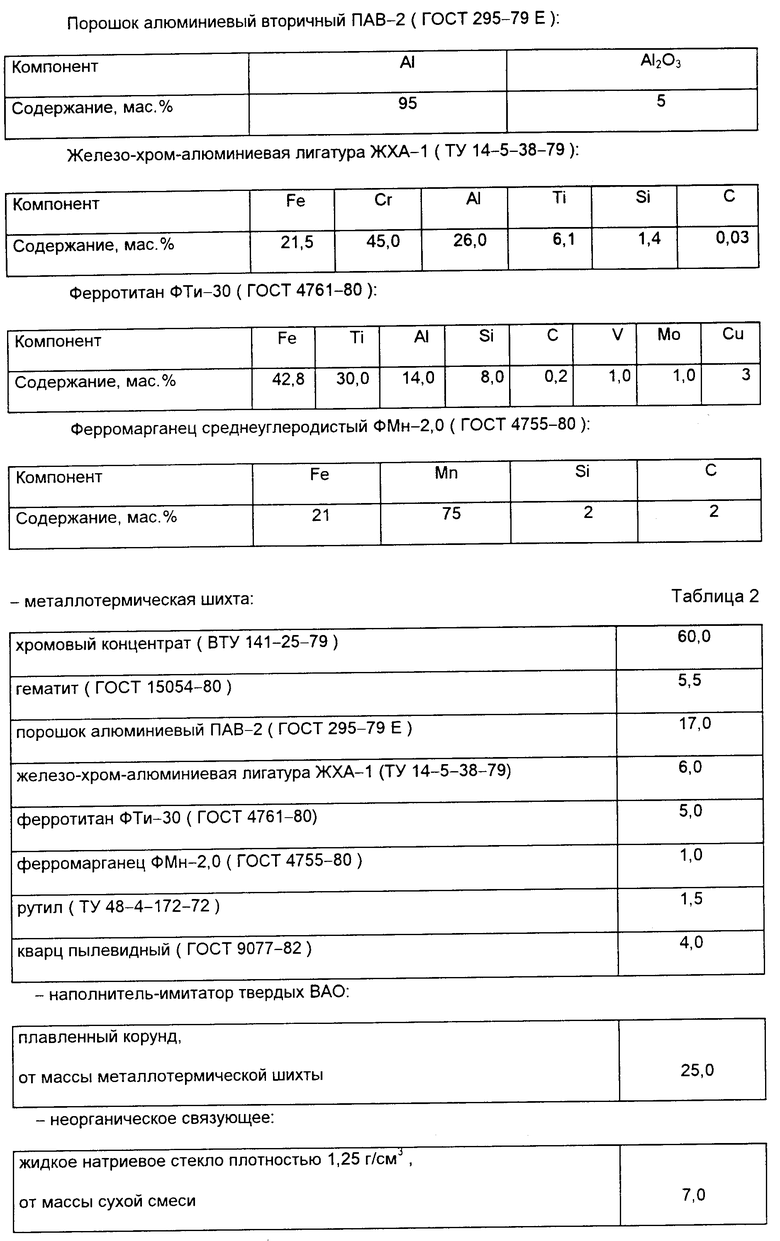

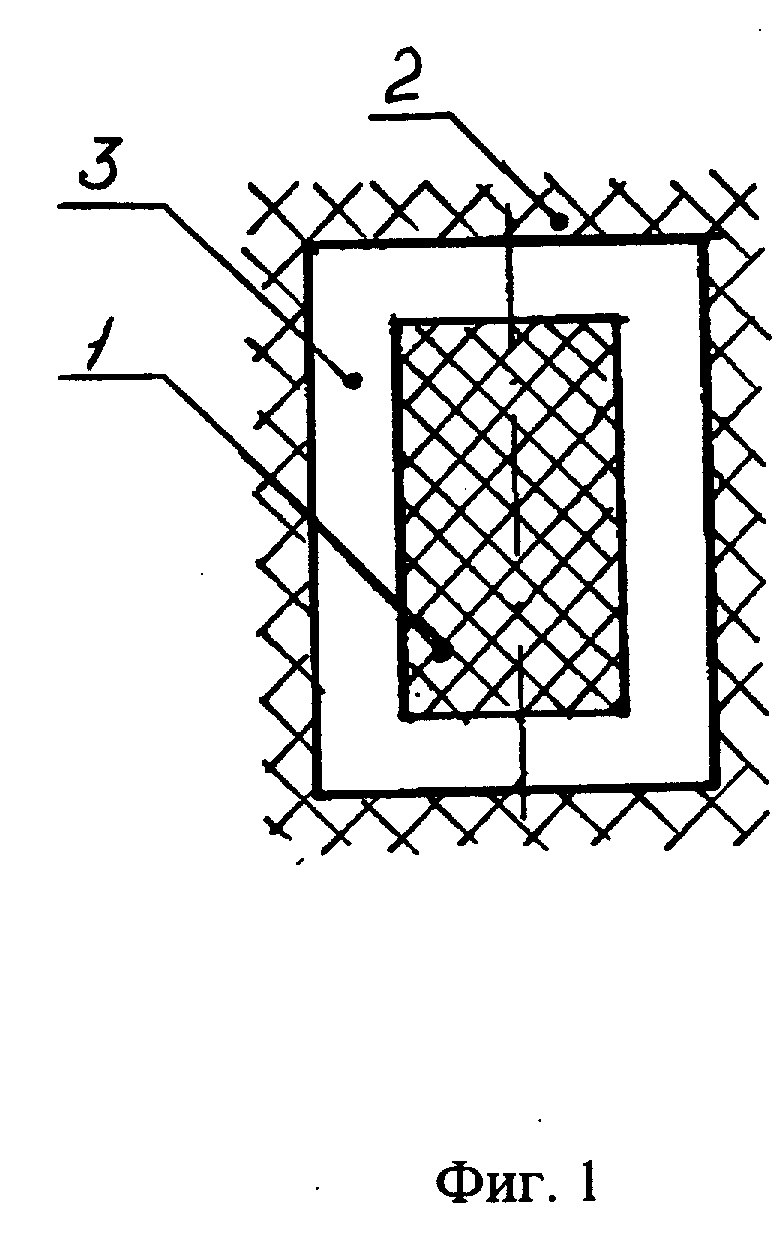

На фиг. 1 изображен контейнер в сборе (исходное состояние);

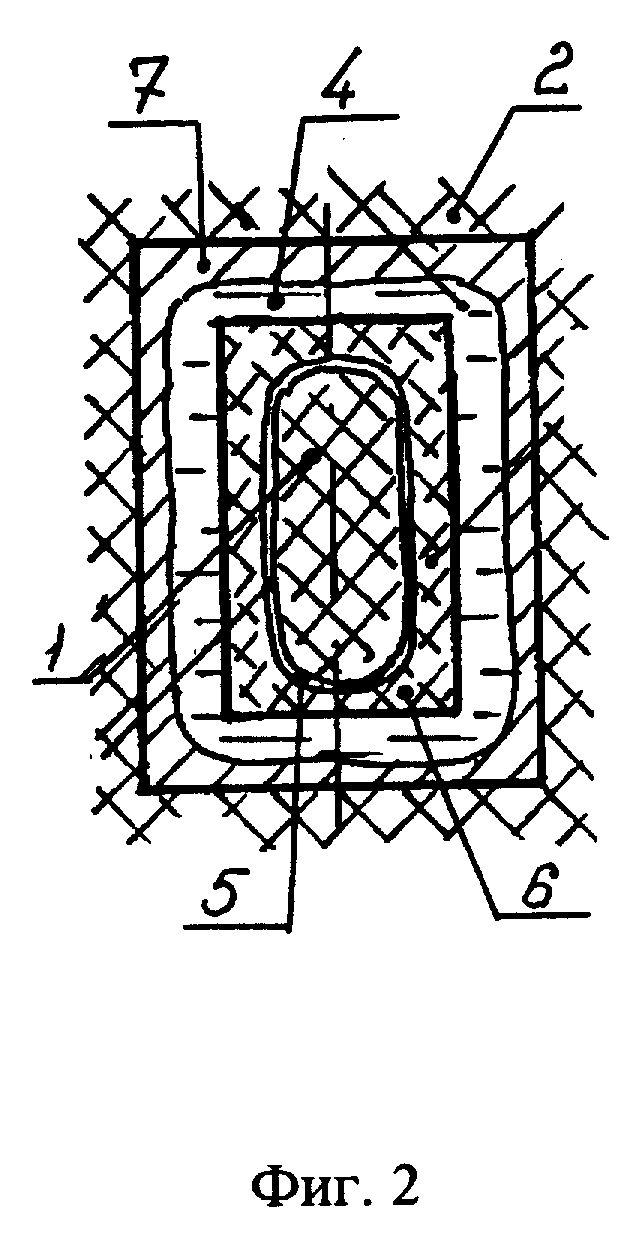

на фиг. 2 стадия формирования металлокерамики и литого изолирующего слоя после подачи в зазоры расплава;

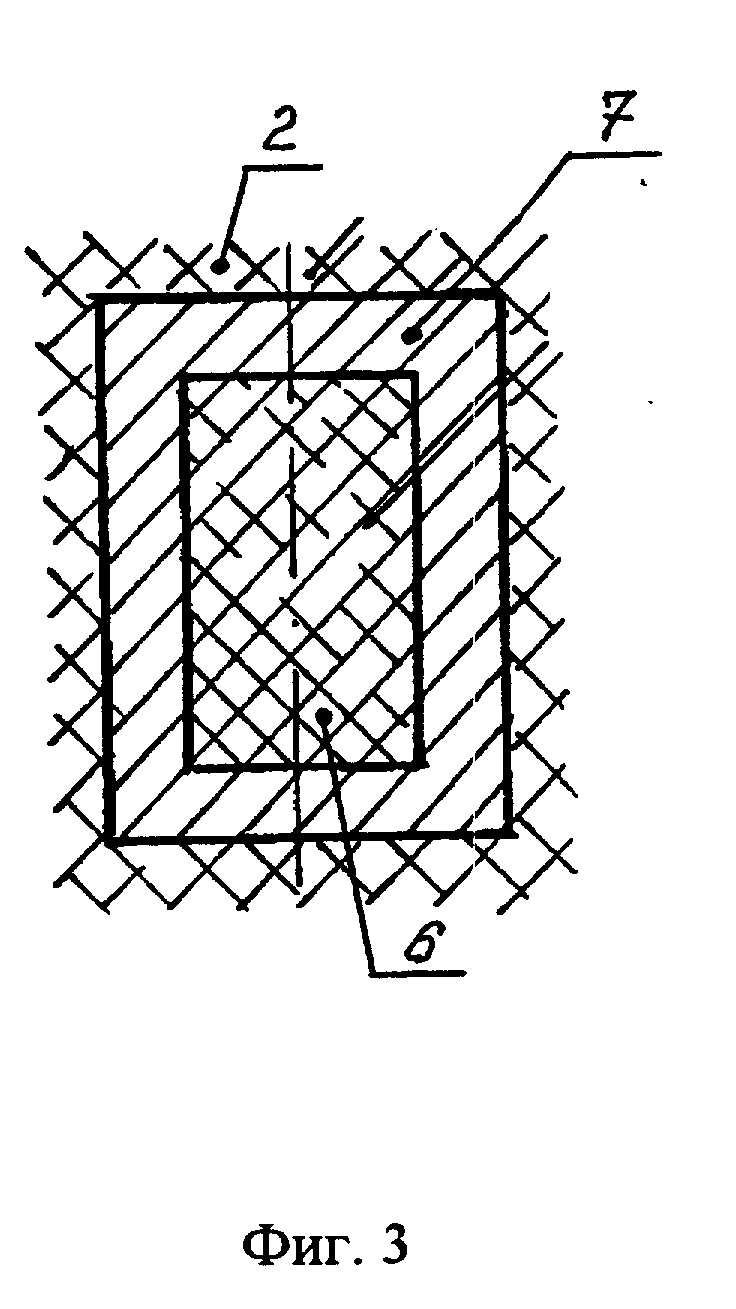

на фиг. 3 двухслойный контейнер с металлокерамической композицией (окончание процесса);

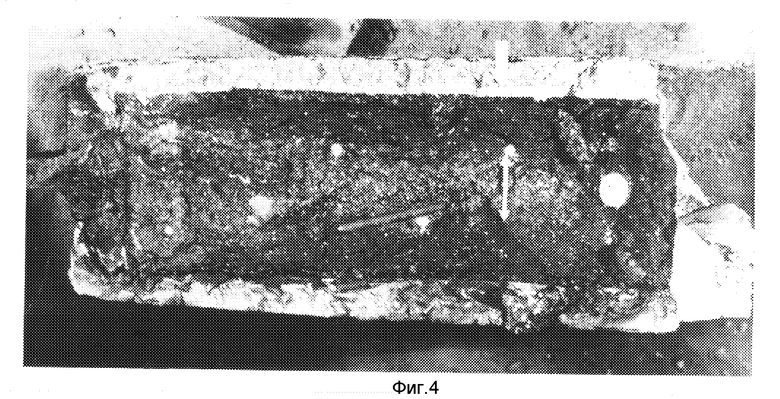

на фиг. 4 фотография продольного излома блока.

Способ реализуют следующим образом.

Готовят металлокерамическую шихту, компоненты которой выбирают из ряда s-, p-, d-, f-элементов и их оксидов, например Cr2O3, Fe2O3, NiO, SiO2, B2O3, TiO2, ZrO2, CaO, BaO, Al2O3, Cr, Fe, Ni Mg, Al, Si, Ti. Выбор конкретных компонентов и их количества определяют конечным составом продуктов металлокерамического процесса и возможностью реализации процесса синтеза металлокерамики с заданными температурой и скоростью горения. В приготовленную металлокерамическую шихту вводят высокоактивные отходы в виде оксидов, металлов или их смесей фракции не более 8 мм и неорганические связующие. Фракционный состав вводимой смеси охватывает интервал размеров частиц, которые составляют шламы и твердые отходы радиохимического производства или образуются на стадии отверждения жидких отходов. Максимальный размер частиц определяется шириной реакционной зоны высокотемпературного синтеза металлокерамики, являющегося основой способа. Перемешивание высокоактивных отходов с металлокерамической шихтой производят в смесителях или при смешивании двух потоков сыпучих материалов, например в самотечной трубе. Количество вводимых ВАО определяется конечным составом металлокерамики и сохранением термичности смеси в пределах 40.60 кДж/г-атом. Уплотнение смеси производят в специальной оснастке или непосредственно в тонкостенном жакете из алюминия. Готовый брикет 1 сушат и устанавливают в разовом невозвратном металлическом контейнере 2 с зазором (см. фиг. 1) таким образом, чтобы между брикетом 1, днищем, стенками и крышей контейнера 2 образовалась полость 3, в которую заливают расплав металла или оксидов 4 с температурой 1000.1600oC. Температура заливаемого расплава 4 обусловлена природой расплава и его жидкотекучестью.

В результате теплового импульса от залитого расплава 4 в брикете 1 инициируется высокотемпературный процесс, представляющий собой экзотермические реакции металлотермического восстановления оксидов, которые реализуются в виде конденсированного (безгазового) горения металлотермической смеси, самопроизвольно распространяющегося от поверхности брикета 1 к его центру. Особенность реализации процесса такова, что в каждый момент времени в горении участвует только часть смеси, и по брикету 1 перемещается так называемая волна горения, характерной особенностью которой является наличие зоны горения 5 с максимумом тепловыделения (фиг. 2). Зона горения 5 имеет следующие параметры: ширина зоны 1.10 мм; температура горения 1700.2100oC; линейная скорость распространения зоны горения 0,02.1,2 мм/с. Такое сочетание параметров зоны горения 5 обеспечивает спокойное течение процесса (без разбрызгивания и выбросов продуктов горения) и формирование требуемой макроструктуры металокерамической композиции. В зоне горения 5, имеющей высокую температуру, металлические и оксидные продукты горения находятся в жидком или в двухфазном твердо-жидком состоянии и за время нахождения в зоне горения 5 не успевают полностью расслоиться.

После прохождения зоны горения 5, остывания и затвердевания продуктов горения формируется металлический материал блочной макроструктуры 6, состоящий из двух взаимопроникающих и неразрывных матриц металлической и оксидной керамической. В результате химического взаимодействия в реакционной зоне, т. е. зоне, в которой происходит горение (зоне горения 5), догорание и структурообразование, происходит перераспределение компонентов металлотермической смеси, содержащей ВАО, между металлической и керамической матрицами композиционного продукта конденсированного горения. Металлическая матрица состоит из металлических продуктов реакций металлотермического восстановления, из металлов, специально введенных в шихту для формирования требуемого состава металлической матрицы, и из металлических ВАО металлотермической смеси. Керамическая матрица состоит из оксидных продуктов металлотермического восстановления, из оксидов, специально введенных в шихту для формирования требуемого состава керамической матрицы, и из оксидов ВАО, которые не восстанавливаются до металлов в условиях данного процесса.

В полости между металлическим контейнером 2 и брикетом затвердевает расплав, который образует защитный слой 7, совместно с металлическим контейнером 2 изолирующий от окружающей среды процесс синтеза и металлокерамическую композицию. Затвердевание расплава опережает по времени процесс синтеза и заканчивается до окончания процесса синтеза металлокерамики.

Вариантом способа изоляции и химической иммобилизации твердых ВАО в металлокерамических композициях является способ, по своей сути отличающийся от описанного тем, что полость между брикетом и контейнером заполняется металлотермической смесью, не содержащей ВАО. В этом слое металлотермической смеси инициируется металлотермический процесс, в результате которого образуется защитный слой, состоящий из металлокерамического материала, не содержащего ВАО, а выделившееся тепло инициирует в брикете, содержащем ВАО, процесс высокотемпературного синтеза металлокерамической композиции.

В результате реализации любого из рассмотренных вариантов высокотемпературного синтеза в брикете, содержащем ВАО, формируется металлокерамическая композиция консервант ВАО, состоящая из коррозионностойкой металлической матрицы и минералоподобной оксидной матрицы.

Достоинствами способа являются: в одностадийном высокотемпературном процессе достигается результат, который у прототипа является следствием реализации нескольких самостоятельных технологических операций; в одностадийном высокотемпературном процессе осуществляется восстановление оксидов; происходит образование металлической матрицы одновременно с образованием керамической матрицы, которая вообще не формируется в способе-прототипе; устраняется стадия формования и спекания продуктов восстановления. Дополнительным положительным эффектов является получение детали, готовой к постановке на хранение без дополнительных операций по ее обработке.

Реализация процесса химического перераспределения ВАО через высокотемпературную стадию существования продуктов горения в жидком виде позволяет ускорить (по сравнению с твердофазным спекание) химические реакции связывания ВАО в металлической и керамической матрице в виде растворов или химических соединений и позволяет получить минералоподобные оксидные соединения, содержащие ВАО, методом плавления, что принципиально невозможно при низкотемпературном спекании. Высокотемпературная жидкофазная стадия позволяет сократить (по сравнению с твердофазным спеканием) длительность формирования металлической и керамической матриц усреднение состава и прочное сцепление отдельных фрагментов матриц успевает произойти за время нахождения продуктов горения в жидком и твердо-жидком состояниях.

Не требуется специального нагревательного оборудования для осуществления процессов восстановления и спекания необходимое количество теплоты выделяется непосредственно в брикете за счет химических реакций во время металлотермического конденсированного горения.

Не требуется специального агрегата для реализации процесса его роль выполняет металлический одноразовый контейнер и защитный слой между брикетом и контейнером. Расплав металла или оксидов, а также металлотермическая смесь для формирования защитного слоя готовятся в радиационно "чистых" агрегатах, что облегчает обслуживание и ремонт этих агрегатов.

Способ более производителен по сравнению с прототипом за счет уменьшения длительности стадии восстановления и устранения стадии спекания в предлагаемом способе длительность формирования металлокерамики определяется длительностью прогорания брикета, которое завершается в течение 5.20 минут по сравнению с несколькими часами выдержки в традиционных порошковых технологиях восстановления и спекания. Способ позволяет получить детали с металлокерамической композицией, общая масса которых изменяется от 40 до 6000 кг.

Пример конкретного исполнения.

Конкретное исполнение способа рассмотрено на примере получения металлокерамической композиции в литой стальной оболочке и применении плавленого корунда в качестве имитатора твердых ВАО.

Исходную термичную шихту готовили путем сухого перемешивания в смесителе следующих компонентов: хромового концентрата, алюминиевого порошка, пылевидного кварца, двуокиси титана и ферротитана. В перемешанную металлотермическую шихту вводили имитатор твердых ВАО плавленный корунд, в количестве 20. 25% от массы металлотермической шихты и перемешивали до однородного состояния смеси (смесь массой 300 кг перемешивается в смесителе в течение 10-15 минут). В сухую смесь вводили неорганическое связующее водный раствор жидкого стекла плотностью 1,20.1,25 г/см3 в количестве 6.7% от массы сухой смеси, и перемешивали до готовности 5-10 минут. Из сырой смеси формовали в оснастке многоразового использования брикеты массой 40 кг с внутренним проволочным каркасом. Вместе с оснасткой брикет обдували углекислым газом с целью углекислотного отверждения смеси. После такой операции брикет вынимали из оснастки и производили тепловую сушку брикета при 200.250oC в течение 2,3. 3,0 часов. После тепловой сушки брикет подавали на сборку литейной формы. Литейная форма состояла из двух полуформ, выполненных из песчано-глинистой формовочной смеси. После сушки полуформ производили сборку формы и устанавливали брикет в форму таким образом, чтобы образовалась полость между брикетом и внутренними поверхностями формы. Расстояние от поверхности брикета до внутренних поверхностей формы (размер полости) составляло 15.20 мм. Размер полости может быть изменен путем изменения размеров брикета и (или) размеров внутренних поверхностей формы. Заливку жидкой стали в форму производили сифоном, жидкий металл поступает в полость между брикетом и внутренней поверхностью формы по литниковой системе. Одновременно в одной форме изготавливали 8 отливок (блоков). По окончании заливки металла в форме происходило быстрое (в течение 0,5.1,0 минут) затвердевание жидкой стали, находящейся в полости между брикетом и внутренними поверхностями формы, в результате чего вокруг брикета формировалась стальная оболочка, выполняющая роль литого контейнера, внутри которого происходит высокотемпературный синтез металлокерамики.

Вследствие нагрева от стальной оболочки в поверхностных слоях брикета происходило инициирование процесса высокотемпературного синтеза, который начинался при 780.800oC и распространялся внутрь брикета в виде зоны конденсированного горения, имевшей следующие параметры: ширина зоны горения 6.8 мм, линейная скорость горения 0,2.0,4 мм/с, температура в зоне горения 2000. 2100oC. В зоне горения образовались расплавы металла и оксидов, состоящие из продуктов металлотермической реакции и введенных специально металлических и оксидных материалов SiO2, TiO2, Al2O3 (имитатор ВАО), невосстанавливаемых оксидов хромового концентрата -CaO, MgO, SiO2, Al2O3 и остатков невосстановленных до конца оксидов Cr2O3 и FeO. После прохождения зоны горения металлический и оксидный расплавы затвердевали, образуя металлокерамический материал, состоявший из двух взаимопроникающих и неразрывных матриц высокоглиноземистой керамической и коррозионностойкой металлической. Литой блок имел размеры 400 х 180 х 600 мм, массу 100 кг. На фиг.4 представлен продольный излом блока. Прочность композиционного материала в сердцевине блока высокая после автогенного надреза стальной оболочки блок удавалось поломать после 2-3 ударов копра (груз массой 3000 кг, падающий с высоты 15 м).

Металлокерамическая композиция в сердцевине блока имела следующий химический состав:

металлическая матрица (мас.): 14,65 Cr; 0,75 Ni; 0,96 Si; 0,45 Mn; 0,52 Ti; 0,25 Mo; 0,1 V; Fe -остальное;

керамическая матрица (мас. ): 66,14 Al2O3; 6,14 SiO2; 13,5 MgO; 2,6 Cr2O3; 1,0 FeO; 5,4 TiO2; 0,42 CaO; 15,5 Na2O; 3,3 MnO.

Состав шихтовых материалов (см. табл.1 и 2).

ЛИТЕРАТУРА

1. Алой А. С. Шашуков Е.А. Отверждение редиоактивных отходов в виде стеклометаллических и металлокерамических композиций: Обзор М. ЦНИИатоминформ, 1984. Вып. 2(9).с. 7-9 прототип, с. 6-7, 10-13, 21.

2. Aaron W.S. Kobisk E.N. Quinby T.C. //Trans. Amer. Nucl. Soc. 1978. v. 30. N 2-P.284.

3. Ringwood A.E. Kelly P.M.//Phil. Trans R. Soc. Lond. 1986. v.A 319. P. 63-82.

4. Coles D.G. Bozan F. Continuous-Flow Leaching Stadied of Crushed and Cores Sunroc // Nucl. Techn. 1982 v.56. p. 226-237.

5. Никифоров А.С. и др. Некоторые пути повышения надежности локализации ВАО при захоронении // Радиоактивные отходы проблемы, решения. В 2-частях/ А. С.Никифоров, В.И.Власов, Н.В.Крылова, Р.Н.Саломатина, Т.В.Смелова. М. ИАЭ им. И.В.Курчатова, 1992. Ч.2. С.401-405.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ - ФРАКЦИИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2001 |

|

RU2210824C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ СОЕДИНЕНИЙ ОБЩЕЙ ФОРМУЛЫ LIMO, ГДЕ M=FE, И/ИЛИ CO, И/ИЛИ NI | 2000 |

|

RU2183587C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ КАЛЬЦИНИРОВАННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2156510C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДОВ ЛИТИЯ | 1997 |

|

RU2149140C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ ЛИСТОВОГО МЕТАЛЛА | 1993 |

|

RU2049580C1 |

| СПОСОБ ПЕРЕРАБОТКИ И ЗАХОРОНЕНИЯ ОТРАБОТАВШИХ ФИЛЬТРОВ | 1999 |

|

RU2174260C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

| ОПТИЧЕСКАЯ ПЛОМБА И СПОСОБ КОНТРОЛЯ ЕЕ ЦЕЛОСТНОСТИ | 1996 |

|

RU2124234C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1993 |

|

RU2042458C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

Использование: изоляция и химическая иммобилизация высокоактивных твердых радиоактивных отходов. Сущность: для повышения надежности изоляции и иммобилизации радионуклидов готовят смесь ВАО и материалов, способствующих образованию металлокерамических композиций, смешением отходов с металлами ряда s-, p-, d-, f- элементов и их оксидов так, чтобы обеспечивалась термичность смеси 40-60 кДж/грамм-атом, вводят в смесь неорганический связующий материал и формуют брикет. Брикет размещают в контейнере с зазорами по всем поверхностям и в зазоры помещают тепловыделяющие материалы. После этого инициируют высокотемпературный синтез металлокерамики, содержащей ВАО. Достигаемый результат: по способу обеспечивается одностадийное высокотемпературное связывание ВАО в металлической и металлокерамической матрицах. 3 з.п. ф-лы, 2 табл., 4 ил.

| Aaron W.S.et al, Trans | |||

| Amer | |||

| Nucl | |||

| Soc., 1978, v.30, N 2, p.284 | |||

| Алой А.С., Шашуков Е.А | |||

| Отверждение радиоактивных отходов в виде стеклометаллических и металлокерамических композиций | |||

| - М.: ЦНИИатоминформ, 1984, вып.2 (9), с.7 - 9. |

Авторы

Даты

1997-11-20—Публикация

1996-07-29—Подача