Изобретение относится к оборудованию по производству гранулированных материалов, в частности к установкам для получения гранулированных материалов из свободнодисперсных систем, которые могут быть использованы в пищевой, химической и других отраслях промышленности при изготовлении, например, аналогов икры осетровых и лососевых рыб, носителей катализаторов, гранулированной серы и т.д.

Известна установка для получения гранулированных материалов из свободнодисперсных систем, в частности пищевых продуктов типа икры осетровых и лососевых рыб из эмульсий, содержащая установленные в технологической последовательности и соединенные трубопроводами аппарат для приготовления формуемой эмульсии, дозирующее устройство, в котором сопла для истечения эмульсии установлены с возможностью вертикального перемещения - вибродиспергирующее устройство, расположенную под этими соплами колонну для формования гранул из эмульсии в отверждающей жидкости, в частности растительном масле, сепаратор для отделения потока растительного масла от гранул, выполненный в виде центрифуги и снабженный насосом для подачи растительного масла в колонну, аппарат для кулинарной обработки гранул и емкость для сбора гранул пищевого продукта.

На данной установке не удается получить качественные монодисперсные гранулы, поскольку поверхностный слой отверждающей жидкости в колонне практически неподвижен. При этом происходит образование плавающих отвердевших островков. Капли, поступающие в колонну непрерывно, попадая на эти островки, разбиваются и укрупняют их, процесс гранулообразования катастрофически нарушается. Описанное явление делает невозможным получение качественных гранул, требует частных остановок устройства для удаления островков-агломератов со свободной поверхности отверждающей жидкости. Кроме того, подача капель из неподвижного вибродиспергирующего устройства в колонну приводит к столкновению и слиянию капель, что также ухудшает качество гранул. Использование в установке центрифуги для сепарации гранул приводит к разрушению большого количества гранул и снижению их качества и усложняет обслуживание установки.

Задача изобретения разработка установки для получения гранулированных материалов из свободнодисперсных систем, снабженную приспособлением для улучшения гидродинамического движения капель и отверждающей жидкости в колонне, что позволит улучшить гранулообразование и повысить качество получаемого гранулированного материала.

Задача достигается тем, что в установке для получения гранулированных материалов из свободнодисперсных систем, включающей установленные в технологической последовательности и соединенные трубопроводами аппарат для приготовления формуемой свободнодисперсной системы, колонну для формования гранул из свободнодисперсной системы в отверждающей жидкости, имеющую в верхней части входное отверстие для подачи отверждающей жидкости и в нижней части выходное отверстие для отвода отверждающей жидкости с гранулами, размещенное над колонной дозирующее устройство с соплами для истечения свободнодисперсной системы, сепаратор для отделения потока отверждающей жидкости от гранул, емкость, снабженную приспособлением для подачи отверждающей жидкости через входное отверстие в колонну, и емкость для сбора гранул материала, согласно изобретению колонна на верхнем торце имеет сообщенный с ее полостью горизонтальный канала с двумя симметрично расположенными на его концах относительно колонны камерами, при этом входное отверстие для подачи отверждающей жидкости выполнено на одной из камер, а другая камера через отверстие в нижнем торце сообщена с сепаратором посредством трубопровода для отвода избытка отверждающей жидкости, содержащей агломерированные частицы.

Наличие в установке согласно изобретению колонны, в верхней части которой имеется сообщающийся с ней горизонтальный канал, обеспечивает создание регулярного поверхностного горизонтального ламинарного потока отверждающей жидкости, способствующего удалению агломерированных частиц, образующихся при частичном разрушении капель свободнодисперсной системы при их попадании в отверждающую жидкость. Удаление загрязняющих поверхность плавающих островков уменьшает возможность деформирования и разрушения капель и улучшает процесс гранулообразования, повышая тем самым надежность работы установки и качество получаемого продукта. Кроме того, горизонтальный канал позволяет осуществить равномерное распределение отверждающей жидкости по сечению колонны без ее турбулизации, что также положительно влияет на процесс гранулообразования. Под используемым в изобретении термином свободнодисперсная система понимается дисперсная система, в которой отсутствует взаимодействие между частицами дисперсной фазы. К свободнодисперсным системам относятся аэрозоли, лиозоли, разбавленные суспензии и эмульсии, поскольку они текучи.

Целесообразно, чтобы сопла дозирующего устройства были установлены с возможностью горизонтального циклического перемещения в пределах поперечного сечения колонны. Это позволит направлять все капли по разным траекториям и предотвратить их столкновение и слияние или разрушение при входе в отверждающую жидкость. Это также способствует повышению качества гранулированного материала.

Предпочтительно, чтобы верхняя часть колонны имела вертикальные каналы, входные отверстия которых расположены на уровне горизонтального канала, и каждое из которых размещено по меньшей мере под одним соплом дозирующего устройства, причем сопла установлены с возможностью вертикального перемещения.

При таком расположении вертикальных каналов в них создается нисходящий ламинарный поток отверждающей жидкости, подаваемой в колонну. Этот ламинарный поток позволяет организовать транспортировку капель свободнодисперсной системы, превращаемых в гранулы, через вертикальный канал в колонну без их столкновения и разрушения, так как скорость ламинарного движения отверждающей жидкости в этих каналах устанавливается больше величины, определяемой из уравнения:  где f -частота образования капель, d диаметр капли.

где f -частота образования капель, d диаметр капли.

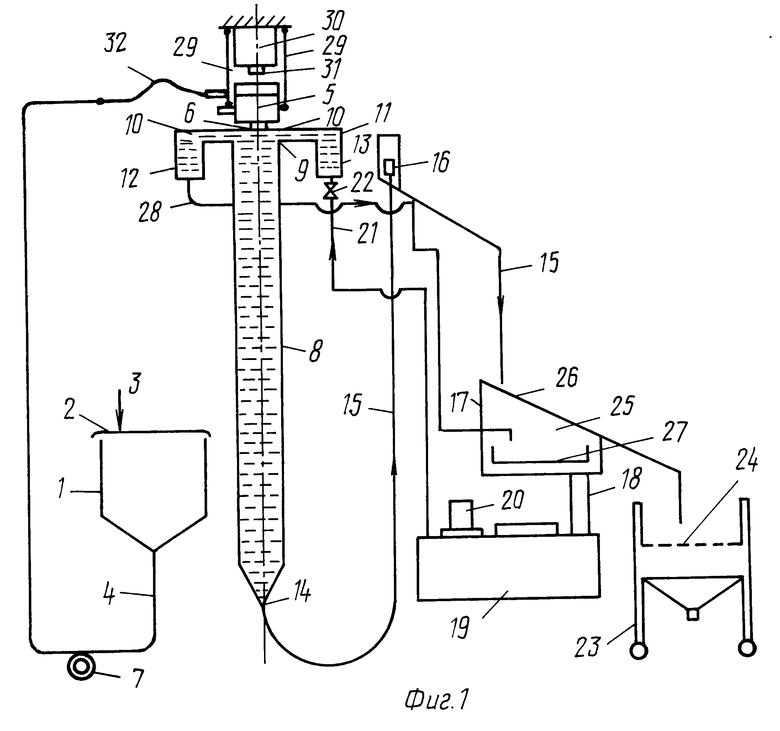

Целесообразно, чтобы сепаратор в установке согласно изобретению содержал камеру, в которой установлена решетка, наклоненная по направлению потока отверждающей жидкости с гранулами и имеющая зазоры между ее несущими элементами, составляющие менее 2/3 максимального размера гранул. Такая конструкция сепаратора позволит устранить разбиение и истирание гранул, которое наблюдается при использовании, например, центрифуги, а также повысить качество гранул и упростить конструкцию установки.

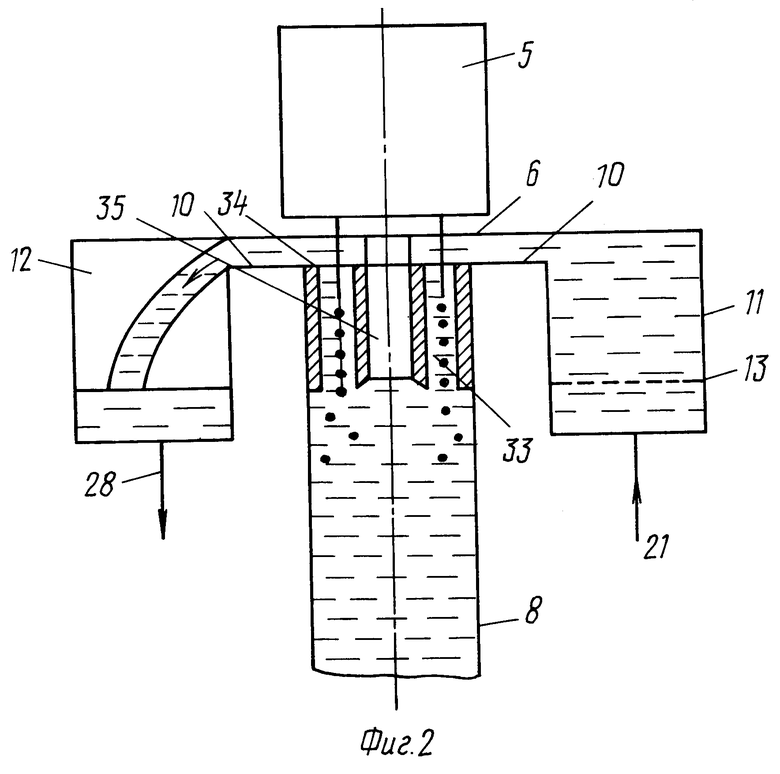

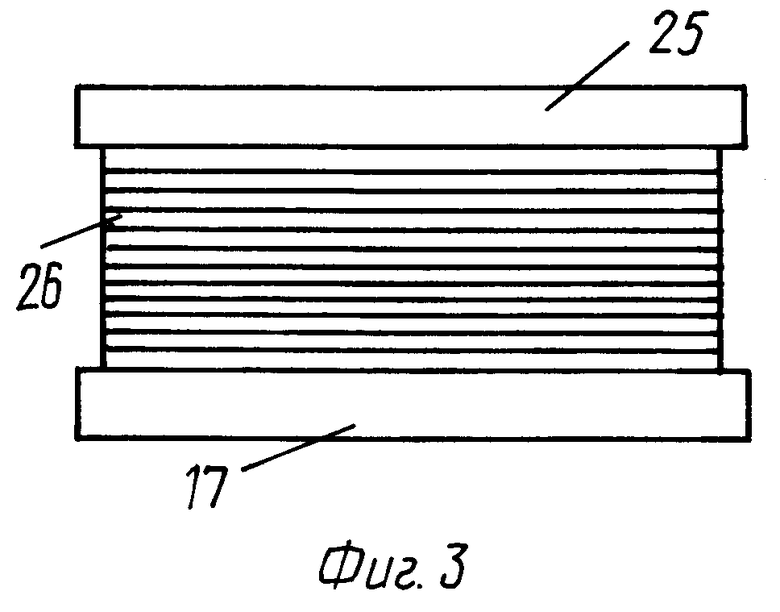

На фиг. 1 схематично изображает общий вид установки, содержащей колонну, продольный разрез; на фиг. 2 другой вариант выполнения колонны установки на фиг. 1, продольный разрез; на фиг. 3 -сепаратор установки на фиг. 1, вид сверху.

Установка (фиг. 1) содержит аппарат 1 для приготовления формуемой свободнодисперсной системы, снабженный герметичной крышкой 2 с штуцером 3 для введения сжатого воздуха строго заданного давления, обеспечивающего подачу названной системы по трубопроводу 4, сообщенному с аппаратом 1. Трубопровод 4 сообщен также с дозирующим устройством 5, имеющим сопла 6 для истечения свободнодисперсной системы. В случае необходимости на выходном участке из аппарата 1 трубопровод 4 может быть снабжен насосом 7, который также может осуществлять подачу свободнодисперсной системы в устройство 5. Под соплами 6 расположена колонна 8 для формования гранул из свободнодисперсной системы в отверждающей жидкости, заполняющей ее. В верхней части колонна 8 имеет входное отверстие 9 и сообщенный с ним горизонтальный канал 10 с двумя симметрично расположенными на его концах относительно колонны 8 камерами 11 и 12. Камера 11 снабжена насадкой 13 для ламинаризации потока поступающей в нее отверждающей жидкости. Колонна 8 может иметь рубашку для обогрева и поддержания постоянных температурных параметров названной жидкости по ее высоте (на фиг. 1 не показано). Колонна 8 в нижней части снабжена выходным отверстием 14 для отвода отверждающей жидкости с гранулами, сообщенным посредством трубопровода 15 через приспособление 16 с сепаратором 17. Приспособление 16 известной конструкции обеспечивает заданную скорость движения отверждающей жидкости с гранулами по трубопроводу 15 и заданный уровень отверждающей жидкости в колонне 8. Сепаратор 17, предназначенный для разделения потока отверждающей жидкости и гранул материала, сообщен посредством трубопровода 18 с емкостью 19 для отверждающей жидкости. Емкость 19 может иметь рубашку для обогрева охлаждающей жидкости (на фиг.1 не показано). Емкость 19 снабжена насосом 20 для подачи отверждающей жидкости через трубопровод 21, подсоединенный через вентиль 22 к расположенному в нижней части отверстию камеры 11. Сепаратор 17 также соединен с емкостью 23 для сбора гранул материала, снабженную сетчатым контейнером 24. Сепаратор 17 состоит из камеры 25, над которой установлена решетка 26, наклоненная по направлению потока отверждающей жидкости с гранулами. В нижнем торце камеры 25 смонтирован сетчатый фильтр 27. К сепаратору 17 в зоне между решеткой 26 и фильтром 27 подсоединен трубопровод 28, который другим своим концом соединен с камерой 12 через расположенное в нижней части ее отверстие. Через трубопровод 28 осуществляется отвод избытка отверждающей жидкости с агломерированными частицами из колонны 8 через камеру 12.

Для улучшения процесса гранулирования целесообразно, чтобы сопла 6 дозирующего устройства 5 были установлены с возможностью горизонтального циклического перемещения в пределах поперечного сечения колонны 8. В предлагаемом варианте это движение сообщается дозирующему устройству 5 вместе с соплами 6. Для этого устройство 5 любой известной конструкции подвешено на штоках 29 и соединено с приводом 30 посредством кривошипа 31. Трубопровод 4 на участке 32 подсоединения к дозирующему устройству 5 выполнен гибким. Это обеспечивает горизонтальное циклическое перемещение устройству 5 вместе с соплами 6 в пределах поперечного сечения колонны 8.

На фиг. 2 изображен другой вариант выполнения колонны 8. В этом варианте колонна 8 имеет вертикальные каналы 33. Входные отверстия 34 каналов 33 расположены на уровне горизонтального канала 10. Отверстия 34 могут иметь форму круга, кольцеобразной щели и т.д. Каждый из каналов 33 размещен по меньшей мере под одним соплом 6 дозирующего устройства 5, причем в этом варианте сопла 6 установлены с возможностью вертикального перемещения (на фиг. 2 не показано). В верхней части колонны 8 соосно последней установлен патрубок 35, выходное отверстие которого расположено выше уровня входного отверстия колонны 8. Патрубок 35 предназначен для отвода газов из колонны 8. Сопла 6 в зависимости от вязкости свободнодисперсной системы могут быть размещены в каналах 33, над горизонтальным каналом 10, либо на уровне входных отверстий 34 каналов 33.

На фиг. 3 показан сепаратор 17 (вид сверху), в котором решетка 26 имеет зазоры между несущими элементами, составляющие менее 2/3 максимального размера гранул.

Установка согласно изобретению работает следующим образом.

Отверждающая жидкость из емкости 19 с помощью насоса 20 по трубопроводу 21 при открытом вентиле 22 подается через камеру 11 канала 10 в колонну 8 для ее заполнения. Приспособлением 16 задается необходимый уровень отверждающей жидкости в колонне 8 и камере 11. Одновременно включается привод 30 и с помощью кривошипа 31 дозирующему устройству 5 вместе с соплами 6 сообщается циклическое движение по окружности в пределах плоскости, параллельной плоскости поперечного сечения колонны 8.

После заполнения колонны 8 отверждающей жидкостью, имеющей температуру отверждения капель свободнодисперсной системы, и сообщения движения дозирующему устройству формуемую свободнодисперсную систему, характеризующуюся вязкостью до 250 сПз и температурой, соответствующей комнатной, приготовленную в аппарате 1, с помощью сжатого воздуха или насосом 7 подают по трубопроводу 4 в дозирующее устройство 5. Монодисперсные капли гранулируемой свободнодисперсной системы, образующиеся на выходе из сопел 6, падают вниз на свободную поверхность отверждающей жидкости в колонне 8. При этом каждая капля гранулируемой системы будет входить в отверждающую жидкость по своей траектории с разбросом по ее свободной поверхности. В этом случае полностью исключается возможность столкновения капель. Однако полностью предотвратить разрушение капель при попадании в отверждающую жидкость не удается, а также появление частиц не установленного происхождения способствует образованию островков из агломерированных частиц.

Удаление агломерированных частиц и обновление свободной поверхности отверждающей жидкости в колонне 8 осуществляют за счет организации поверхностного ламинарного потока. Отверждающая жидкость, проходя через насадку 13 и камеру 11 горизонтального канала 10, при попадании в колонну 8 разбивается на два потока, один из которых направляется вниз, а второй через противоположный участок канала 10 переливается в камеру 12, увлекая за собой агломерированные частицы. Из камеры 12 избыток отверждающей жидкости с названными частицами по трубопроводу 28 направляется в сепаратор 17, где отверждающая жидкость очищается, проходя через фильтр 27. После этого она по трубопроводу 18 направляется в емкость 19.

Капли свободнодисперсной системы свободно входят в отверждающую жидкость в колонне 8, при этом значительно уменьшается степень их разрушения и деформирования за счет попадания в плавающие островки агломерированных частиц. Капли при прохождении через колонну 8 затвердевают и через отверстие 14 по трубопроводу 15 выносятся с отверждающей жидкостью из нее. Поток жидкости с гранулами через приспособление 16 по трубопроводу 15 направляется в сепаратор 17 на решетку 26. Сепарированные гранулы направляются в контейнер 24 емкости 23, а отверждающая жидкость по трубопроводу 18 поступает в емкость 19 откуда, как описано выше, подается в колонну 8. В работающей установке осуществляется рециркуляция отверждающей жидкости.

Отличие работы установки с другим вариантом выполнения вертикальной колонны 8 (фиг. 2) состоит в том, что один поток отверждающей жидкости направляется через отверстия 34 в каналы 33 и далее в колонну 8, а второй поверхностный ламинарный поток через горизонтальный канала 10 поступает в камеру 12. Свободнодисперсная система через сопла 6 в виде капель подается в каналы 33. Капли увлекаются ламинарным потоком через каналы 33 вниз. Длина каналов 33 и скорость нисходящего потока отверждающей жидкости таковы, что за время прохождения через канал 33 поверхность капель успевает сформироваться и опасность их слияния или разрушения в случае столкновения устраняется. Далее при прохождении через колонну 8 капли окончательно отверждаются и уносятся охлаждающей жидкостью через отверстие 14 в трубопровод 15. Далее процесс осуществляется, как описано выше. Газы, которые могут скапливаться в верхней части колонны 8, выходят по патрубку 35 в атмосферу.

Предлагаемая установка согласно изобретению повышает выход и качество получаемых гранулированных материалов и отличается надежностью работы, что позволит наладить производство гранулированных монодисперсных пищевых и непищевых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения равномерных капель | 1990 |

|

SU1820865A3 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2326899C1 |

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| ИЗГОТОВЛЕНИЕ ОТДЕЛЬНЫХ ТВЕРДЫХ ЧАСТИЦ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2007 |

|

RU2466931C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| КАРБОНИЗАЦИЯ И(ИЛИ) АКТИВИРОВАНИЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2478573C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЖИДКИХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206513C1 |

| ОРОСИТЕЛЬНЫЙ МОКРЫЙ СЕПАРАТОР | 1995 |

|

RU2136352C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КАПСУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2422055C2 |

Использование: оборудование по производству гранулированных материалов. Задача - разработка установки, снабженной приспособлением для улучшения гидродинамического движения капель и отверждающей жидкости в колонне, что позволило бы улучшить гранулообразование и повысить качество получаемого гранулированного материала. Сущность изобретения: установка включает аппарат для свободнодисперсной системы, колонну, имеющую на верхнем торце сообщенный с ее полостью горизонтальный канал с двумя симметрично расположенными на его концах относительно колонны камерами, размещенное над колонной дозирующее устройство с соплами, сепаратор для отделения гранул, емкость для отверждающей жидкости и емкость для сбора гранул. Одна из камер сообщена с трубопроводом для подачи отверждающей жидкости в колонну, а другая камера - с сепаратором посредством трубопровода для отвода избытка отверждающей жидкости из колонны. Установка найдет применение в пищевой, химической и других отраслях промышленности при производстве пищевых продуктов, гранулированных катализаторов и т.д. 3 з. п. ф-лы, 3 ил.

| SU, авторское свидетельство, 1782523, кл.A 23L 1/328, 1992. |

Авторы

Даты

1997-11-27—Публикация

1995-12-22—Подача