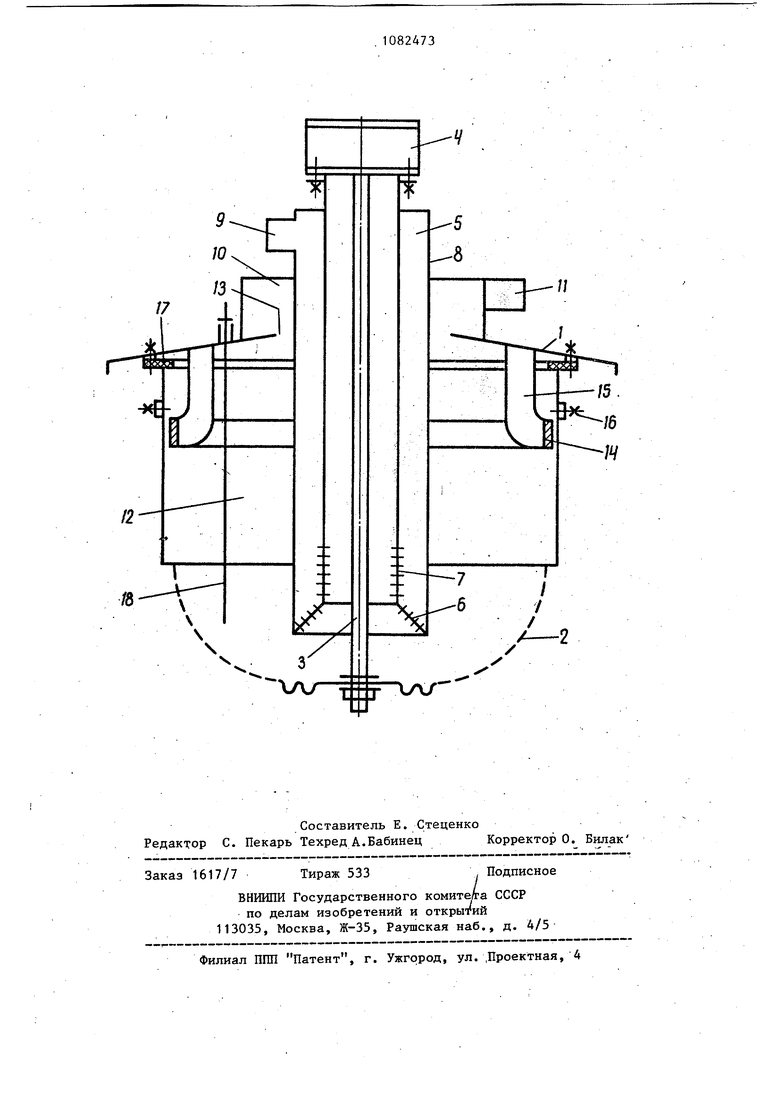

Изобретение относится к способам гранулирования и устройствам для их осуществления и может быть использовано в химической промьппленности, в производствах аммиачной селитры, карбамида, сложных удобрений, а также в других тепло- и массообменных аппаратах распыливающего типа. Известен способ гранулирования, включающий дробление струй расплава на равномерные капли пря их истечении из отверстий перфорированной оболочки, в которой регулятором свободная поверхность расплава, поддерживается на постоянном уровне (выше уровня расположения отверстий ..истечения), а над свободной поверхностью расплава создается изменяемо в соответствии с нагрузкой давление воздуха или инертного газа. Известен гранулятор расплава для осуществления описанного способа, содержащий корпус с перфорированной оболочкой, поплавковый регулятор дл поддержания постоянного уровня свободной поверхности расплава в грану ляторе, вибрационную систему для дробления струй расплава на равноме ные капли, патрубки для ввода расплава и воздуха, При работе гранулятора расплав подается по патрубку в корпус, где с помощью поплавкового регулятора всегда поддерживается его постоянны уровень, истекает из отверстий с одновременным дроблением струй на равномерные капли с помощью вибрационной системы любой известной конструкции. При необходимости изме нения нагрузки на гранулятор изменяется давление воздуха или инертно го газа над свободной поверхностью, что приводит к изменению скорости истечения одновременно из эсех отверстий истечения, так как они всег расположены ниже уровня расплава lj Недостатками известного способа гранулирования и гранулятора являют ся невозможность получения гранул однородного гранулометрического сое тава при изменении нагрузки в широком диапазоне, а также подтекание гранулятора на малых нагрузках при пуске и остановке, что приводит к налипаниям в грануляционной башне и к снижению качества продукта. Это объясняется тем, что при изменении давления воздуха над свободной поверхностью (при .изменении нагрузки) одновременно изменяется скорость истечения расплава из всех отверстий истечения гранулятора, так как все отверстия всегда находятся ниже уровня расплава. При этом нарушается установленный ранее режим дробления струй на равномерные капли, изменяетсяразмер получаемых капель (гранул). Нарушаются как условия гранулообразования, так и режим охлаждения гранул, так как одновременно с изменением размера гранул изменяется скорость их падения в башне и время охлаждения. Цель изобретения - получение продукта однородного гранулометри- , ческого состава при изменении нагрузки в широком диапазоне. Поставленная цель достигается тем, что согласно способу гранулирования расплава, включающему разбрызгивание расплава через отверстия перфорированной оболочки в ее нижнюю часть и подачу воздуха, под постоянным давлением в оболочку над уровнем расплава,воздух подают под постоянным давлением, а расплав подают в ,нижнюю часть перфорированной оболочки. Для предотвращения кристаллизации расплава при работе на малых нагрузках воздух, подаваемый в полость перфорированной оболочки, подогревают до температуры вьш1е температуры кристаллизации расплава. В грануляторе, содержащем корпус с перфорированной оболочкой и патрубки для ввода расплава и воздуха, последние снабжены распределителями, расположенными соответственно ниже и вьш1е уровня расплава в корпусе. При подаче воздуха Под постоянным давлением через распределитель над поверхностью расплава и при подаче расплава через распределитель в нижнюю часть перфорированной оболочки расплав будет заполнять часть перфорированной оболочки и истекать с практически постоянной скоростью через часть отверстий истечения, которые в данный момент будут находиться ниже уровня расплава. Через отверстия перфорированной оболочки, находящиеся в это же время вьш1е Уровня расплава, будет истекать воздух. При увеличении нагрузки на гранулятор автоматически повысится уровень расплава в перфорированной оболочке и увеличится количество одновременно работающих отверстий. При уменьшении нагрузки на грануля.трр автоматически уменьшится уровен расплава в перфорированной оболочке и количество работающих отверстий. В то же время скорость истечения и диаметр получаемых грану останут ся практически неизменными, так как разность высот изменения уровня расплава мала по сравнению с величи ной напора расплава, обусловленной избыточным давлением воздуха над свободной поверхностью. Поэтому нагрузка может быть изме нена многократно в предел.ах расчетного диапазона без изменения гранулометрического состава продукта. Вибрационная система гранулятора при этом может все время работать н неизменяемой стабильной частоте. Наличие в грануляторе распредели телей, подсоединенных к патрубкам для ввода расплава .и воздуха и расположенных соответственно ниже и выше уровня расплава в корпусе, та|с способствует достижению цели изобре тения, так как подача расплава в нижнюю часть корпуса позволяет обес пет1ить условия истечения расплава лиш из части всего количества отверстий, расположённых в нижней зоне перфори рованной оболочки. Равномерная подача воздуха с помощью распределите ля, расположенного в верхней части корпуса, препятствует турбулизации и образованию значительных волн на свободной поверхности расплава, На чертеже изображен гранулятор, продольный разрез. Гранулятор содержит корпус 1, перфорированную оболочку 2 с неперфорированно}1 центральной частью, . которая стержнем 3 связана с вибратором 4. Может быть использована вибрационная система любой ;п(ругой известной конструкции нужной частот Соосно с перфорированной оболочкой 2 монтирован распределитель 5 жидкости в виде кольцевого коаксиального канала с перфорированным днищем 6 и.внутренним цилиндром 7. Вне ний неперфорированный цилиндр 8 коаксиального канала имеет патрубок для ввода жидкости. Может быть использован любой другой известный распределитель расплава для его направления в нижнюю часть перфорированной оболочки 2. На корпусе 1 монтирован распределитель 10 воздуха с патрубком 11 для ввода воздуха под постоянным давлением в полость 12 через кольцевую щель 13 или через отверстия перфорации. Кольцо 14,. укрепленное к корпусу 1 на стойках 15,служит для крепления перфорированной оболочки с помощью шпилек 16.Резиновое или гибкое фторопластовое кольцо 17 предназначено для самоуплотнения полости 12 при подаче туда воздуха. Пьезометрическая трубка 18 служит датчиком уровня плава или общего давления в оболочке 2. Гранулятор работает следующим образом. По патрубку 11 в полость 12 подается подогретый ИЛИ.холодный воздух постоянного давления :от центробежного вентилятора (не показан). Количество подаваемого воздуха таково, что давление его практически не меняется из-за утечки в отверстия истечения перфорированной оболочки 2. Затем по патрубку 9 подается жидкость (расплав), которая, выходя . из отверстий перфорированного днища 6 и цилиндра 7 распределителя 5 расплава, начинает заполнять полость перфорированной оболочки 2 снизу. При этом, как -только жидкость окажется над любым отверстием истечения, она начинает истекать со скоростью V f-j2gH . При этом подливов расплава или жидкости не будет. Так как частота вибратора 4 выбрана таким образом, что в диапазоне скоростей истечения H2gh - .i струи распадаются на монодисперсные капли, то при работе вибратора 4, связанного штоком 3 с днищем оболочки 2, с первых мгновений струйного истечения жидкости будут образовываться монодисперсные капли, независимо от нагрузки устройства по диспергируемой жидкости. В грануляторе может быть использована любая другая вибрационная система нужной частоты. При увеличении нагрузки до рас четногр максимума свободная поверхность жидкости станет на 5-20 мм вьш1ё самых верхних отверстий истечения и выход воздуха через отверстия перфорированной оболочки 2 прекратится.

П р и м е р 1. Гранулятор работает на нагрузке 32 т/ч. Температура разбрызгиваемого расплава 174 С На свободную поверхность расплава подают непрерывно воздух при 160 С под постоянным давлением 0,6 мвод.с Вибраторы создают колебания в расплаве 500 Гц. Количество работающих отверстий истечения равно 2400, а их диаметр 1,3 мм. После выхода на режим используют воздух с температурой 20°С, что возможно за счет избытка тепла в расплаве. Размер получаемых гранул равен 2,3 мм, монодисперсность 98%. Уменьшают нагрузку в 10 раз, т.е. до 3,2 т/ч, режимы остаются прежние, количество работающих отверстий, через которые истекает расплав, равно 240 (через остальные истекает воздух). Размер получаемых гранул 2,3 мм, монодисперсность 98%.

Пример 2. Виброгранулятор включен р работает на нагрузке 10т/ Температура разбрызгиваемого распла ва . На cвoбo olнyю поверхность плава подают непрерывно воздух при , т.е. выше температуры кристаллизации расплава (это существенно при нагрузках, меньших расчетной

так как предотвращает кристаллизацию расплава). Воздух подают под постоянным давлением 0,6 м вод.ст. Вибратором создают колебания в расплаве 500 Гц. Количество работающих отверстий истечения равно 750, их диаметр 1,3 мм.

Размер полученных гранул равен 2;3 мм, монодисперсность 98%.

Пример 3. Полностью прекращают подачу расплава,

температура 160 С с постоянподаваемого воздуха ным давлением 0,6 м вод.ст.

Гранулятор дает монодисперсные (98%) гранулы диаметром 2,2 мм вплоть до завершения истечения всего расплава из оболочки.

Предлагаемый способ гранулирования расплава позволяет использовать один центральный гранулятор большой единичной мощности, работающий в широком диапазоне нагрузок с получением однородных гранул высокого качества. Это упрощает эксплуатацию грануляционных агрегатов. Осуществление предлагаемого Способа позволяет также упростить автоматизацию регулирования производительности, а кроме того, позволяет разбрызгивать расплав из оболочек различной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплава | 1980 |

|

SU1082474A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

| Центробежный виброгранулятор расплавов | 1978 |

|

SU927292A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1996 |

|

RU2115466C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

1. Способ гранулирования расплава, включающий разбрызгивание расплава через отверстия перфорированной оболочки и подачу воздуха в оболочку над уровнем расплава, отличающийся тем, что. с целью- получения продукта однород;ногр гранулометрического состава при изменении нагрузки в широком диапазоне, воздух подают под постоянным давлением, а расплав подают в нижнюю часть перфорированной оболочки. 2.Способ по п. 1, о т л и Чаю щ и и с я тем, что, с целью предотвращения кристаллизации расплава при работе на малых нагрузках, воздух, подаваемый в полость перфорированной оболочки, подогревают до температуры вьшге температуры кристаллизации расплава. 3.Гранулятор, содержащий корпус с перфорированной оболочкой, патруб(Л ки для ввода расплава и воздуха, отличающийся тем, что , патрубки для ввода расплава и воздуха снабжены распределителями, расположенными соответственно ниже и Bbmie уровня расплава в корпусе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Холин Б.Г | |||

| Центробежные и вибрационные грануляторы плавов и распылители жидкости | |||

| М., Машиностроение, 1977, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-03-30—Публикация

1980-01-28—Подача