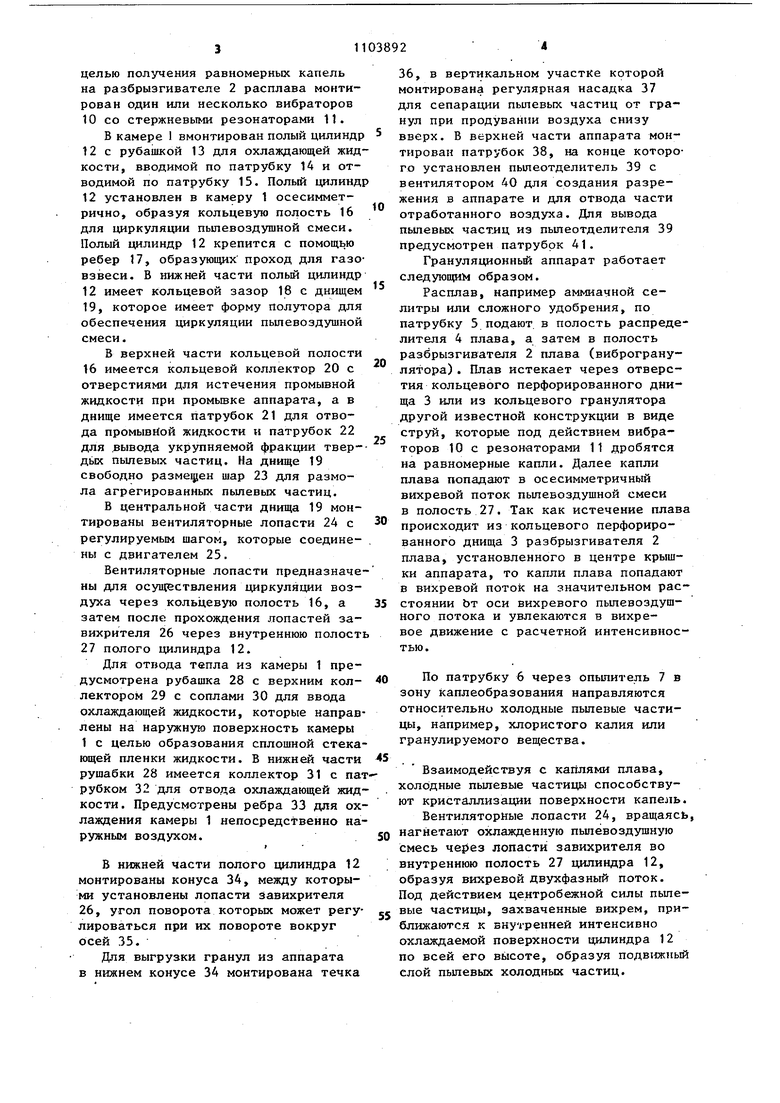

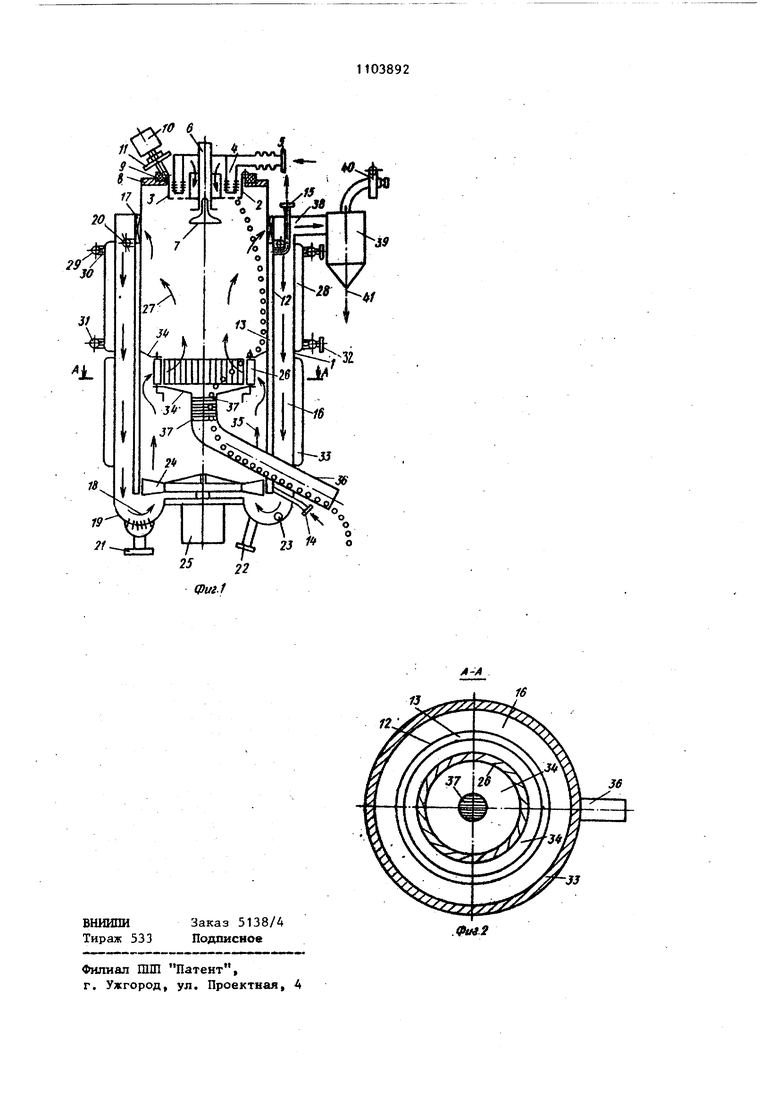

1 Изобретение относится к химической промьшшенности, а именно к спос бам гранулирования расплавов и устройствам для их осуществления. Оно может быть использовано в производс ве гранулированных азотных и сложны удобрений. Наиболее близким к предлагаемому по технической сущности и достигаем му результату является способ грану лирования расплава, включающий-разбрызгивание расплава в объеме камер и охлаждения вихревым потоком охлаж данщего воздуха lj . Известно устройство для гранулирования расплава, включающее вертикальную камеру, разбрызгиватель рас плава с перфорированным днищем, установленный в верхней части камеры, средство для ввода охлаждающего воз духа и завихритель lj . Недостатком известного способа я ляется его дороговизна вследствие того, что его осуществление требует большой зоны охлаждения, а, следова тельно, больших грануляционных башен Цель изобретения - удешевление процесса путем сокращения длины зоны охлаждения и уменьшения энергозатрат а также получение многослойных гранул. ; Поставленная цель достигается :-те.м, что способ гранулирования расллава включает разбрызгивание распла ва в объеме камеры в зону, расположенную на расстоянии 0,03-0,2 радиуса камеры от ее стенки, причем в зоне разбрызгивания поддерживают окружную скорость, определяемую по уравнению Y HP (0,1-0,5) , где V - окружная скорость, м/с; .г - радиус камеры, м, - ускорение свободного падения охлаждение гранулируемого материала вихревым потоком воздуха и дополни.- тельное охлаждение путем теплообмена через стенку. Отличие предложенного способа состоит в том, что капли расплава разбрызгивают в зону, расположенную на расстоянии 0,03-0,2 радиуса-камеры от ее стенки, в зоне разбрызгивания поддерживают окружную скорость, определяемую по уравнению V (0,1-0,5) , и гранулируемый ма2териал дополнительно охлаждают путем теплообмена через стенку. Дополнительным отличием способа является введение в вихревоГ воздушный поток пьшевидных частиц наносимого на гранулы материала. Поставленная цель достигается тем, что устройство для гранулирования расплава включает вертикальную камеру, снабженную охлаждающей рубашкой, разбрызгиватель расплава с перфорированным днищем установленный в верхней части камеры, нижняя перфорированная часть днища разбрызгивателя имеет форму кольца и расположена на расстоянии 0,03-0,2 радиуса камеры от ее стенки, средство для ввода охлаждающего воздуха и пыпевых частиц и ёавихритель, выполненный в виде лопаток. Разбрызгивание капель расплава в зоне, расположенной на расстоянии 0,03-0,2 радиуса камеры от ее стенки и создание вихревого потока сокращает длину зоны охлаждения и тем самым способствует достижению поставленной цели. Величина окружной скорости выбрана из условия равенства величины центростремительного ускорения (О,1-0,5)р. При указанных значениях ускоренйя достигается контакт с охлаждаемой стенкой, необходимый для интенсивного протекания теплообмена. При центростремительном ускорении больше происходит деформация гранул, а при ускорении меньше 0,1 - недостаточный контакт с охлаждаемой стенкой. На фиг.1 дан вертикальный разрез аппарата на. фиг.2 - разрез А-А на иг.1. Аппарат содержит цилиндрическую камеру 1, разбрызгиватель 2 расплава с кольцевым перфорированным днищем 3. Е, полости разбрызгивателя 2 установлен кольцевой ра спределитель расплава с патрубком 5 для подвода расплава или горячего воздуха для разогрева разбрызгивателя перед пуском. На крышке распределителя 4 расплава имеется патрубок 6 для ввода холодных ПБшевых частиц через рпыпитель 7 в верхнюю часть аппарата в зону каплеобразования. Разбрызгиватель 2 расплава монтирован на крышке 8 аппарата, на которой на резиновом аммортизаторе 9 монтирован разбрызгиватель 2 расплава (виброгранулятор).С

целью получения равномерных капель на разбрызгивателе 2 расплава монтирован один или несколько вибраторов 10 со стержневыми резонаторами 11.

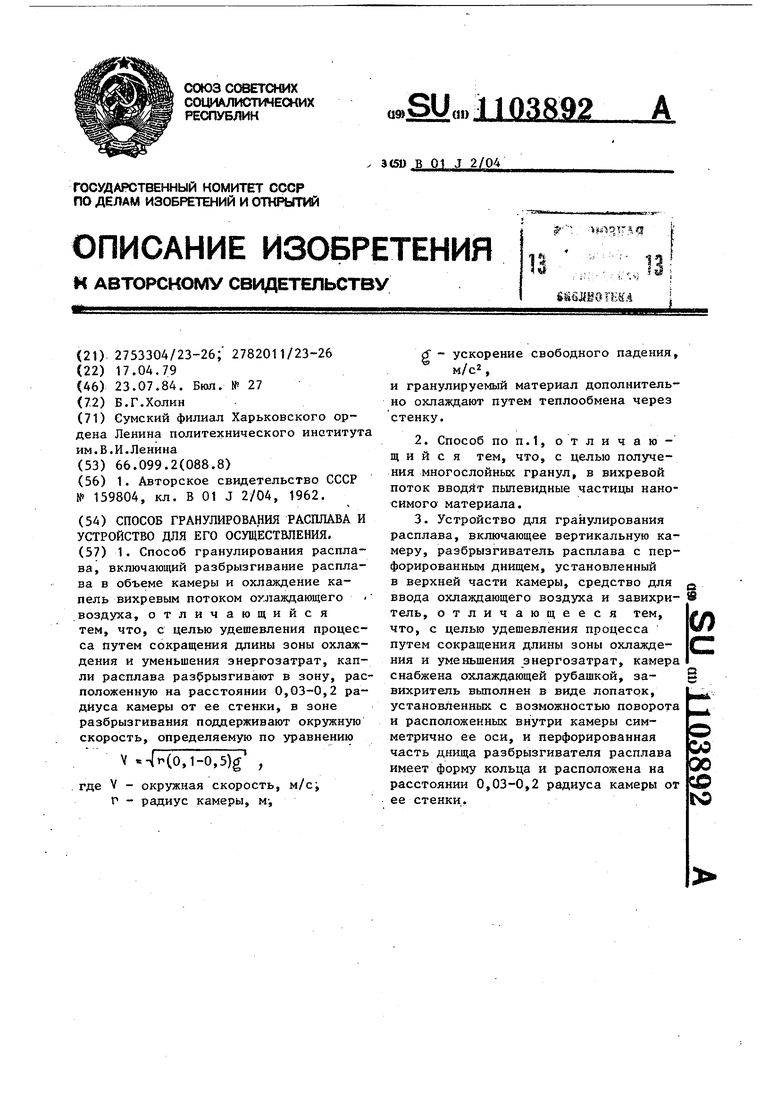

В камере 1 вмонтирован полый цилиндр 12 с рубашкой 13 для охлаждающей жидкости, вводимой по патрубку 14 и отводимой по патрубку 15. Полый цилиндр 12 установлен в камеру 1 осесимметрично, образуя кольцевую полость 16 для циркуляции пьшевоздушной смеси. Полый 1Ц1линдр 12 крепится с помощью ребер 17, образующих проход для газовзвеси. В нижней части полый цилиндр 12 имеет кольцевой зазор 18 с днищем 19, которое имеет форму полутора для обеспечения циркуляции пьшевоздушной смеси.

В верхней части кольцевой полости 16 имеется кольцевой коллектор 20 с отверстиями для истечения промывной жидкости при промьшке аппарата, а в днище имеется патрубок 21 для отвода промывйой жидкости и патрубок 22 для вывода укрупняемой фракции твердьк пылевых частиц. На днище 19 свободно размещен шар 23 для размола агрегированных пылевых частиц.

В центральной части днища 19 монтированы вентиляторные лопасти 24 с регулируемым шагом, которые соединены с двигателем 25.

Вентиляторные лопасти предназначены для осуществления циркуляции воздуха через кольцевую полость 16, а затем после прохождения лопастей завихрителя 26 через внутреннюю полость 27 полого цилиндра 12.

Для отвода тепла из камеры 1 предусмотрена рубашка 28 с верхним коллектором 29 с соплами 30 для ввода охлаждающей жидкости, которые направлены на наружную поверхность камеры 1 с целью образования сплошной стекающей пленки жидкости. В нижней части рушабки 28 имеется коллектор 31 с патрубком 32 для отвода охлаждающей жидкости. Предусмотрены ребра 33 для охлаждения камеры 1 непосредственно наружным воздухом.

I

В нижней части полого цилиндра 12 монтированы конуса ЗА, между которыми установлены лопасти завихрителя 26, угол поворота которых может регулироваться при их повороте вокруг осей 35.

Для выгрузки гранул из аппарата в нижнем конусе ЗА монтирована течка

36, в вертикальном участке которой монтирована регулярная насадка 37 для сепарации пылевых частиц от гранул при продувании воздуха снизу вверх. В верхней части аппарата монтирован патрубок 38, на конце которого установлен пыпеотделитель 39 с вентилятором 40 для создания разрежения в аппарате и для отвода части отработанного воздуха. Для вывода пылевых частлц из пьтеотделителя 39 предусмотрен патрубок 41.

Грануляционньй аппарат работает следующим образом.

Расплав, например аммиачной селитры или сложного удобрения, по патрубку 5 подают, в полость распределителя 4 плава, а затем в полость разбрызгивателя 2 плава (виброгранулятора). Плав истекает через отверстия кольцевого перфорированного днища 3 или из кольцевого гранулятора другой известной конструкции в виде струй, которые под действием вибраторов 10с резонаторами 11 дробятся на равномерные капли. Далее капли плава попадают в осесимметричный вихревой поток пьшевоздушной смеси в полость 27. Так как истечение плав происходит из кольцевого перфорированного днища 3 разбрызгивателя 2 плава, установленного в центре крышки аппарата, то капли плава попадают в вихревой поток на значительном расстоянии Ьт оси вихревого пьшевоздушного потока и увлекаются в вихревое движение с расчетной интенсивностью.

По патрубку 6 через опьшитель 7 в зону каплеобразования направляются относительно холодные пылевые частицы, например, хлористого калия или гранулируемого вещества.

Взаимодействуя с каплями плава, холодные пьшевые частицы способствуют кристаллизации поверхности капель

Вентиляторные лопасти 2А, вращаяс нагнетают охлажденную пьшевоздушную смесь лопасти завихрителя во внутреннюю полость 27 цилиндра 12, образуя вихревой двухфазный поток. Под действием центробежной силы пьшевые частицы, захваченные вихрем, приближаются к внутренней интенсивно охлаждаемой поверхности цилиндра 12 по всей его вь1соте, образуя подвижны слой пьшевых холодных частиц.

Вращательное движение пьшевоздуш-Т ной смеси в полости 27 будет также способствовать тому, что падающие вначале вертикально или под небольшим углом к вертикали капли плава будут увлекаться в вихревое движение вместе с пылевыми частицами и приближаться к внутренней охлаждаемой поверхности камеры 1, пока мягко (без удара) не коснутся этой поверхности. Мее то касания выбирается так, чтобы к моменту касания на каплях плава образовалась прочная корка, предотвращающая их налипание и деформацию.. Далее гранулы будут прижиматься центробежной силой и по спирали вместе с пылевыми частицами двигаться вниз по внутренней поверхности камеры 1 и, взаимодействуя с холодной стенкой, интенсивно охлаждаться. Скорость падения гранул,при таком винтовом движении уменьшается в 6-10 раз, что способствует завершению охлаяздения гранул. Так как все гранулы движутся по совершенно идентичным спиральным траекториям по внутренней стенке камеры 1, то на конус ЗА они попадают, пробыв в аппарате одинаковое время и пройдя совершенно одинаковую термическую обработку, что обеспечит высокую прочность гранул при высокой производительности аппарата. Далее гранулы попадают на регулярную насадку 37, где они продуваются воздухом, поднимагацимся по течке 36.

Обеспыленные и окончательно охлажденные гранулы выходят из аппарата через течку 36.

Через патрубок 22 пылевые частицы, в том числе крупная фракция, вьшодятСЯиз аппарата на регенерацию, а после регенерации возвращаются в аппарат по патрубку 6.

При работе вентиляторных лопастей 24 у днища 19 аппарата также создается вихревое движение пьшевоздушной смеси, которое приводит к качению размалывающего шара 23 по днищу 19. При этом предотвращается забивка зазора 18 и разрушаются агрегаты пылевых частиц, которые могут образовываться при работе аппарата. Если все же на днище 19 начнут скаопиваться крупные частицы различного происхождения, то они могут быть удалены по патрубку 22 и после размола возвращены, например, пневмотранспортом в патрубок бив аппарата вместе с

пылевыми частицами, выходящими по патрубку 41, и вместе со свежими пылевыми частицами, непрерывно подаваемыми в аппарат по патрубку 6.

В случае адгезии пыли или налипаниц гранул на стенки аппарата при неполадках в режиме, которые могут иметь место, в аппарат через кольцево коллектор 20 и через ратрубок 6 подается циркуляционная вода, которая, растворив отложения в аппарате, удаляется по патрубку 21.

Поверхность камеры 1 и полого цилиндра 12 рассчитываются таким образом, чтобы почти все тепло кристаллизации и охлаждения гранул отводилось в замкнутом цикле отгранул при их движении по внутренней поверхности полого цилиндра 12 и от пылевоздушной смеси при ее циркуляции в кольцевой полости 16 и в полости 27, как показано стрелками. При этом исключается выброс запыленного воздуха в атмосферу и связанные с этим загрязнения Ькружающей среды и потери ценных продуктов .

При необходимости в качестве циркулирующего газа может быть применен инертный газ, например-азот.

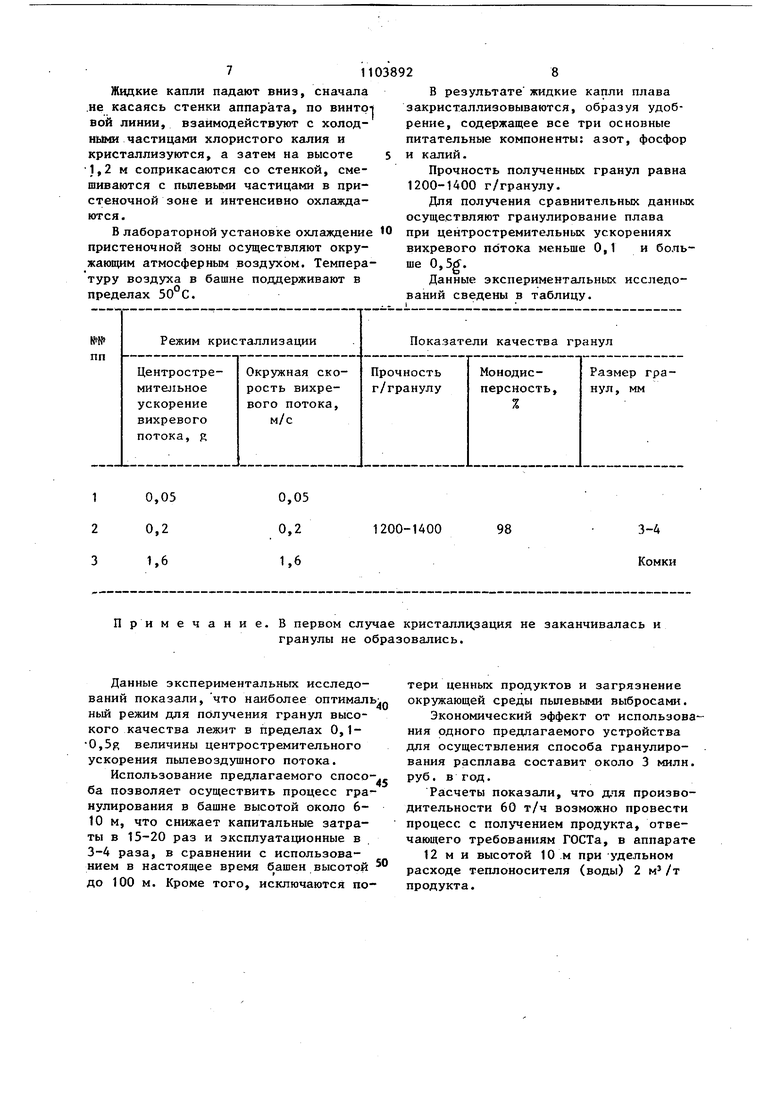

Пример. Осуществляют гранулирование плава нитроаммофоса, содержащего азот и фосфор, в цилиндрической грануляционной башне диаметром 0,5 м, высотой 2,5 м, заполненной воздухом. Плав в количестве 10,8 кг/ч при 180 С разбрызгивают на равномерные капли диаметром 1,5-3 мм виброгранулятором в верхней части башни. Холодньй порошок хлористого калия (50% размером до 5 мкм и 50% размером 5-25 мкм) вводят в верхнюю часть камеры через патрубок и распыпяют турбинкой, установленной в верхней части аппарата. Пылевые частицы хлорис1ого калия во:влекаются в совместное движение с осесимметричным вихревым воздушным .потоком, создаваемым .вентилятором, двигаются по узкому кольцевому каналу, взаимодействуя с падающими каплями плава.

Окружную скорость вихревого потока в башне выбирают из условия велиtчины 1 ентростремительного ускорения

в пределах 0,1-0,5д. При диаметре башни 0,5 м и. центростремительном ускорении О,2gокружная скорость двухфазного вихревого потока 0,2 м/с. 7110 Жидкие капли падают вниз, сначала .не касаясь стенки аппарата, по винтр- вой линии, взаимодействуют с холодными частицами хлористого калия и кристаллизуются, а затем на высоте 1,2 м соприкасаются со стенкой, смешиваются с пылевыми частицами в пристеночной зоне и интенсивно охлаждаются. В лабораторной установке охлаждение О при

пристеночной зоны осуществляют окружающим атмосферным воздухом. Температуру воздуха в башне поддерживают в пределах 50 С.

0,1

и больвихревого потока меньше ше 0,5rf.

Данные экспериментальных исследований сведены в таблицу. 2 В результате жидкие капли плава закристаллизовываются, образуя удобрение, содержащее все три основные питательные компоненты: азот, фосфор и калий. Прочность полученных гранул равна 1200-1400 г/гранулу. Для получения сравнительных данных осуществляют гранулирование плава центростремительных ускорениях

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

1. Способ гранулирования расплава, включающий разбрызгивание расплава в объеме камеры и охлаждение капель вихревым потоком охлаждающего воздуха, отличающийся тем, что, с целью удешевления процесса путем сокращения длины зоны охлаждения и уменьшения энергозатрат, капли расплава разбрызгивают в зону, расположенную на расстоянии 0,03-0,2 радиуса камеры от ее стенки, в зоне разбрызгивания поддерживают окружную скорость, определяемую по уравнению V «4

Примечание.

Данные экспериментальных исследований показали, что наиболее оптималь ный режим для получения гранул высокого качества лежит в пределах О,10,5g величины центростремительного ускорения пылевоздушного потока.

Использование предлагаемого спосо-.. ба позволяет осуществить процесс гранулирования в башне высотой около 610 м, что снижает капитальные затраты в 15-20 раз и эксплуатационные в 3-4 раза, в сравнении с использованием в настоящее время башен высотой до 100 м. Кроме того, исключаются потери ценных продуктов и загрязнение окружающей среды пылевыми выбросами.

Экономический эффект от использования одного предлагаемого устройства для осуществления способа гранулирования расплава составит около 3 милн. руб. в год.

Расчеты показали, что для производительности 60 т/ч возможно провести процесс с получением продукта, отвечающего требованиям ГОСТа, в аппарате

12 м и высотой 10 .м при удельном расходе теплоносителя (воды) 2 м/т продукта. В первом случае кристаллизация не заканчивалась и гранулы не образовались.

.ГО в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU159804A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-23—Публикация

1979-04-17—Подача