Группа изобретений относится к перерабатывающей промышленности и может быть использована в технологическом процессе и при изготовлении оборудования для переработки пленочных и других видов отработанных изделий из полимерных материалов.

Известно, что научно-технический прогресс приводит к ускоренному накоплению вышедших из употребления различных изделий промышленного производства в виде пленок, посуды, игрушек, деталей и других предметов из полимерных материалов. Неконтролируемое накопление таких изделий приводит к серьезным экологическим и другим проблемам.

Одним из приемлемых методов решения экологической проблемы является восстановление и регенерация отходов производства в результате их промышленной переработки.

Известен способ переработки вторичного сырья из полимерных материалов, включающий измельчение материала, грубую и тонкую очистку измельченного материала с его замачиванием, первичной и вторичной промывкой и отжатием, сушку с выгрузкой, гранулирование экструдированием и агломерацию высушенного материала и отгрузку гранулированного агломерата, при этом грубую очистку измельченного материала выполняют в мокром состоянии последнего при транспортировании c помощью замедляющего движение материала шнека, первичную промывку осуществляют без воздействия на материал дополнительных средств, а выгрузку очищенного материала производят сплошным потоком [см., например, RU 2276012 С1, 10.05.2006].

Для осуществления известного способа применяется устройство для очистки вторичного сырья из измельченных отходов полимерных материалов, включающее заполненные промывочной жидкостью камеры грубой и тонкой очистки, смесительную камеру с вращающимся в горизонтальной плоскости перегружателем сырья, заполненный промывочной жидкостью и сообщающийся со смесительной камерой расширительный бак, трубопроводы для транспортирования сырья вместе с промывочной жидкостью и вихревой сепаратор, содержащий установленный внутри камеры тонкой очистки неподвижный перфорированный барабан с размещенной внутри него крыльчаткой, при этом камера грубой очистки установлена после смесительной камеры по ходу движения сырья и соединена с ней посредством трубопровода для транспортирования сырья вместе с промывочной жидкостью [см. указанный выше патент №2276012].

Известно также устройство для сушки и агломерации измельченных полимерных материалов, которое может быть применено для осуществления вышеуказанного известного способа [см., например, SU 1109313 A, 23.08.1984]. Данное устройство содержит нагнетатель горячего воздуха и сообщающиеся между собой посредством трубопроводов термокамеру с каскадом соединенных друг с другом вихревых сепараторов, дозатор и агломерационную камеру с гранулятором полимерного материала и выгружателем гранулированного агломерата, при этом дозатор выполнен с заслонкой и крыльчаткой над выпускным окном в нижней части бункера, а агломерационная камера выполнена в виде цилиндрического корпуса, внутри которого установлен механический гранулятор роторного типа.

Описанная выше группа известных технических решений является наиболее близкой к предлагаемой группе изобретений по технической сущности и достигаемому результату.

Основными недостатками известной группы технических решений являются: они не обеспечивают полную очистку исходного полимерного сырья от въевшихся и налипших загрязнений, а также поддержание постоянной скорости транспортирования сырья в течение всего цикла переработки. Эти недостатки не позволяют производить подачу высушенного материала в виде отдельных хлопьев и, следовательно, гранулирование может быть осуществлено только в виде слипшихся кусков или жгутов, что требует применения только механических грануляторов в виде экструдеров или роторных грануляторов.

Задачей предлагаемой группы изобретений является создание способа переработки вторичного сырья из полимерных материалов и устройств для его осуществления, которые обеспечивают получение конечного гранулированного продукта с повышенной степенью очистки и без применения дорогостоящего и низкопроизводительного механического гранулятора.

Поставленная задача решается тем, что в способе переработки вторичного сырья из полимерных материалов, включающем измельчение перерабатываемого материала, грубую и тонкую очистку измельченного материала с его замачиванием, первичной и вторичной промывкой и отжатием, сушку с выгрузкой очищенного материала, гранулирование и агломерацию высушенного материала и отгрузку гранулированного агломерата, грубую очистку измельченного материала выполняют перед его замачиванием, первичную промывку осуществляют с наддувом насыщенного кислородом воздуха в зону промывки, выгрузку очищенного материала после сушки производят отдельными хлопьями, а гранулирование материала осуществляют путем каплеобразования при транспортировании отдельных хлопьев измельченного материала в ламинарном потоке воздуха, разогретого до температуры плавления материала, и последующей агломерации капель при охлаждении их водой с транспортированием из зоны водяного охлаждения в турбулентном воздушном потоке при удалении из гранул остаточной влаги и их дегазации.

В устройстве для очистки вторичного сырья из измельченных отходов полимерных материалов, включающем камеру грубой очистки, смесительную камеру с вращающимся в горизонтальной плоскости перегружателем сырья, камеру тонкой очистки, заполненный промывочной жидкостью и сообщающийся со смесительной камерой расширительный бак, трубопроводы для транспортирования промывочной жидкости и сырья и вихревой сепаратор, содержащий установленную внутри неподвижного перфорированного барабана крыльчатку, камера грубой очистки расположена перед смесительной камерой по ходу движения сырья, а смесительная камера соединена на выходе посредством трубопровода с камерой тонкой очистки и снабжена средством для наддува насыщенного кислородом воздуха в зону над перегружателем сырья, при этом в каждой из камер грубой и тонкой очистки установлено не менее двух вихревых сепараторов, последовательно соединенных между собой посредством патрубков. Средство для наддува насыщенного кислородом воздуха может быть выполнено в виде отрезка трубопровода, сообщенного с атмосферой и установленного соосно с перегружателем сырья сбоку от конца трубопровода для впуска сырья в смесительную камеру, причем нижний конец отрезка трубопровода расположен на уровне промывочной жидкости в расширительном баке.

В устройстве для сушки и агломерации измельченных полимерных материалов, включающем нагнетатель горячего воздуха и сообщающиеся между собой посредством трубопроводов термокамеру с каскадом соединенных друг с другом вихревых сепараторов, дозатор и агломерационную камеру с гранулятором полимерного материала и выгружателем гранулированного агломерата, дозатор выполнен в виде разгрузочного циклона с выпускным патрубком, а агломерационная камера выполнена из коаксиально установленных относительно друг друга и расположенных горизонтально внешнего и внутреннего цилиндров, при этом внутренний цилиндр соединен с выпускным патрубком разгрузочного циклона и с нагнетателем горячего воздуха, и в конце свободной полости внешнего цилиндра за выходным концом внутреннего цилиндра установлены крыльчатка с возможностью вращения вокруг общей оси цилиндров и распылитель воды, а на противоположном конце внешнего цилиндра установлена приемная емкость с перфорированной цилиндрической поверхностью, сообщенная с полостью между цилиндрами и с выгружателем гранулированного агломерата. На внутренней поверхности внутреннего цилиндра нанесен слой термостойкой и исключающей прилипание расплавленного полимера смазки.

Сущность предлагаемых изобретений, а также их преимущества по сравнению с известными техническими решениями станут более понятными и очевидными из нижеследующего описания примеров их осуществления со ссылками на прилагаемые чертежи.

На чертежах схематично изображено следующее:

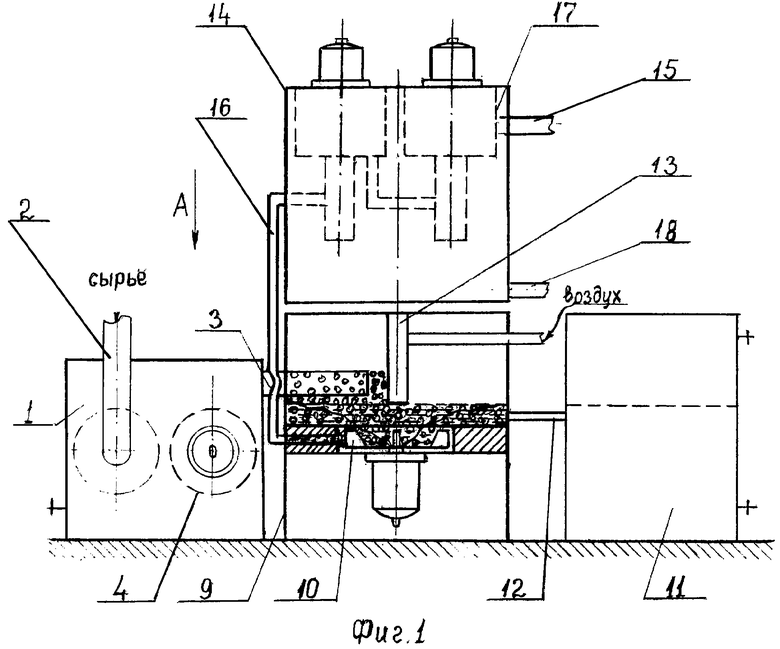

Фиг.1 - вид сбоку на устройство для очистки вторичного сырья из измельченных отходов полимерных материалов с частичным разрезом смесительной камеры.

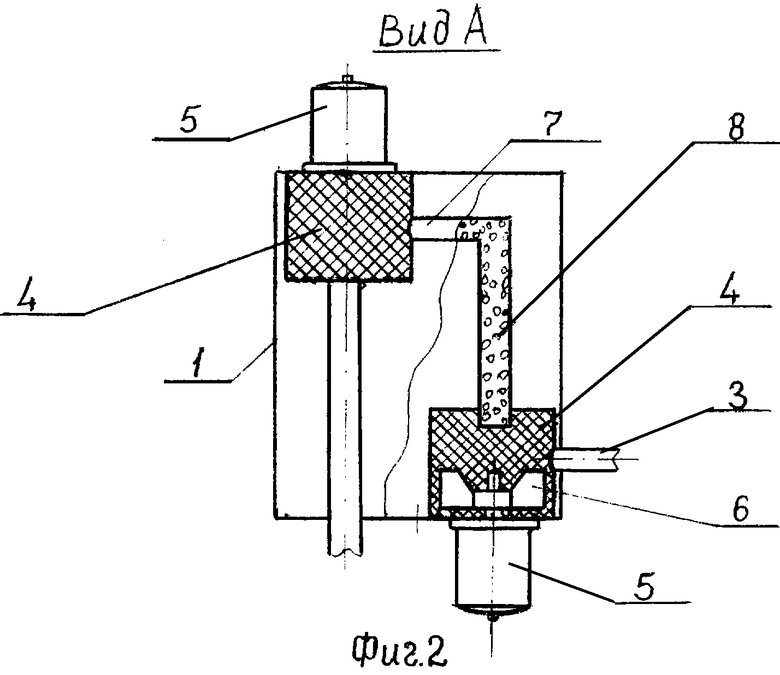

Фиг.2 - вид по стрелке А на фиг.1 с изображением каскада вихревых сепараторов в камере грубой очистки.

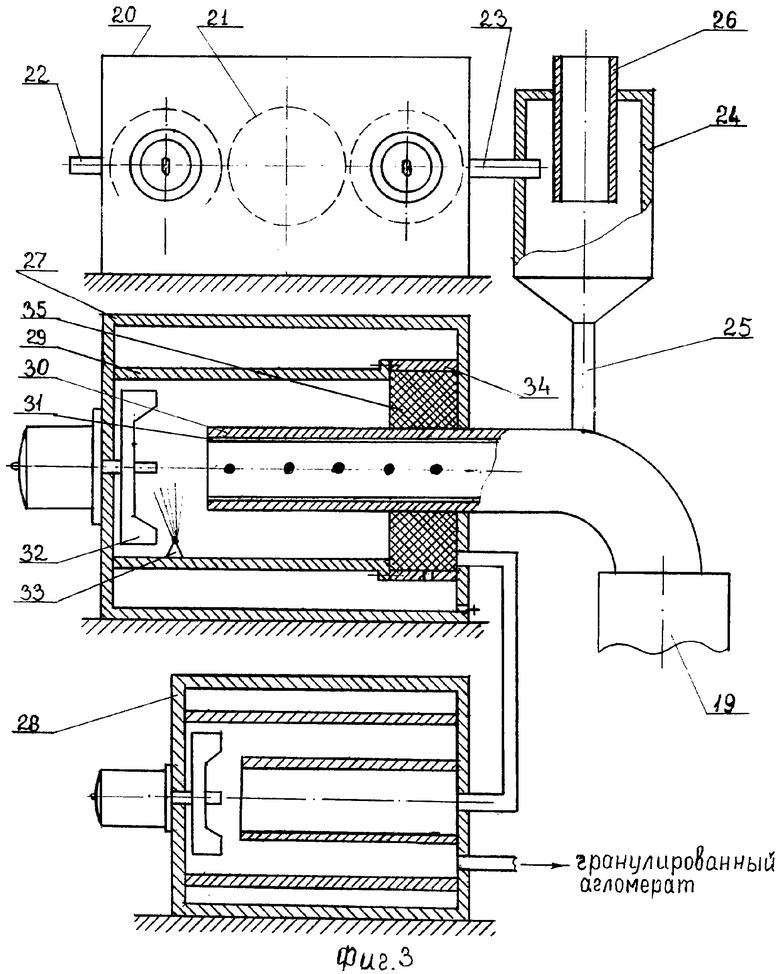

Фиг.3 - вид сбоку на устройство для сушки и агломерации измельченных материалов с частичным разрезом агломерационной камеры с гранулятором капельного типа.

В рассматриваемом примере осуществления предлагаемого способа для переработки отбирают сырье из отходов сильно загрязненной полимерной пленки ПВХ с температурой плавления полимера около 160°С.

Пленку измельчают в роторном измельчителе и непрерывно загружают с помощью пневмотранспорта в устройство по фиг.1, где его вначале подвергают грубой очистке от налипших и въевшихся в материал тяжелых загрязнений путем перетирания измельченного материала. В результате такой сухой очистки происходит максимальное разобщение слипшихся частиц и отделение их (сепарация) от тяжелых загрязнений.

После грубой сухой очистки производят тонкую очистку измельченного материала путем его замачивания в промывочной жидкости и последующих первичной и вторичной промывок. В качестве промывочной жидкости применяют обычную водопроводную воду.

На этапе первичной промывки одновременно с механическим перемешиванием в воде измельченного материала осуществляют наддув насыщенного кислородом воздуха в зону первичной промывки сырья. В результате в этой зоне образуются и лопаются воздушные пузырьки подобно бурному кипению, которые резко интенсифицируют процесс отмывки сырья, а также приводят к дальнейшей дезинтеграции частиц обрабатываемого материала.

После первичной промывки пульпу с перерабатываемым материалом транспортируют с постоянной скоростью в зону вторичной промывки, которую осуществляют также без потери скорости движения материала и в разобщенном состоянии его частиц. При вторичной промывке материала осуществляют его интенсивное отжатие, при котором обрабатываемый материал окончательно избавляется от загрязнений.

Далее очищенный материал подвергают термической сушке при температуре ниже температуры плавления полимера, выгружают и транспортируют хлопьями на следующую стадию переработки, а именно - на гранулирование и агломерацию с помощью, например, устройства по фиг.3. Особенностью транспортирования на этой стадии является то, что осуществляют движение отдельных хлопьев материала в ламинарном потоке воздуха, разогретого до температуры плавления материала. При движении в таком режиме отдельные хлопья материала расплавляются, образуя отдельные капли, движущиеся некоторое время по инерции во взвешенном состоянии в горизонтальном направлении. Для поддержания постоянной скорости полета капель на них воздействуют дополнительной тягой. В конце горизонтального полета капли материала подвергают агломерации с образованием гранул путем резкого охлаждения капель водой.

Полученный агломерат из гранулированного материала транспортируют из зоны водяного охлаждения в турбулентном потоке охлаждающегося воздуха. При движении гранул в турбулентном воздушном потоке происходит удаление из гранул остаточной влаги и дополнительная дегазация материала.

Время переработки материала от стадии сухой очистки составляет около 25 с.

Производительность процесса по данному способу составляет 200-300 кг/ч.

Одно из устройств для осуществления раскрытого выше способа, а именно - устройство для очистки вторичного сырья из измельченных отходов полимерных материалов, изображено на фиг.1 и 2.

Данное устройство содержит камеру грубой очистки 1 с загрузочным 2 и разгрузочным 3 трубопроводами. Внутри камеры грубой очистки 1 установлены вихревые сепараторы, каждый из которых выполнен из перфорированного цилиндрического барабана 4, внутри которого соосно смонтирована вращающаяся от электродвигателя 5 крыльчатка 6. Вихревые сепараторы соединены между собой последовательно посредством патрубков 7 и 8.

Вслед за камерой грубой очистки 1 по ходу движения материала расположена смесительная камера 9, соединенная с разгрузочным трубопроводом 3 камеры грубой очистки 1. Внутри смесительной камеры 9, в донной ее части, смонтирован перегружатель сырья 10 в виде крыльчатки. За смесительной камерой 9 установлен заполненный промывочной жидкостью расширительный бак 11, соединенный со смесительной камерой 9 посредством водопроводного патрубка 12.

Смесительная камера 9 снабжена средством для наддува насыщенного кислородом воздуха в зону над перегружателем сырья 10 и выполненным в виде отрезка трубопровода 13, сообщенного с атмосферой и установленного соосно с перегружателем сырья 10 сбоку от конца разгрузочного трубопровода 3 камеры грубой очистки 1. Нижний конец отрезка трубопровода 13 расположен на уровне промывочной жидкости в расширительном баке 11.

За смесительной камерой 9 по ходу движения материала размещена камера тонкой очистки 14 с разгрузочным патрубком 15, соединенная со смесительной камерой 9 посредством трубопровода 16 для транспортирования сырья в виде пульпы от выхода из смесительной камеры 9. В камере тонкой очистки 14 установлены вихревые сепараторы 17 аналогично вихревым сепараторам в камере грубой очистки 1. Камера тонкой очистки 14 снабжена трубопроводом 18 для отвода загрязненной промывочной жидкости.

Работа устройства для очистки измельченных отходов полимерных материалов осуществляется следующим образом.

Измельченное сырье через загрузочный трубопровод 2 подают в камеру грубой очистки 1, где он подвергается очистке в сухом состоянии от тяжелых загрязнений при интенсивном перемешивании крыльчатками 6 и от трения частиц материала между собой и внутренней поверхностью перфорированных барабанов 4, перемещаясь по спирали внутри барабанов под воздействием вихревого эффекта, создаваемого вихревыми сепараторами. При этом происходит разбивание слипшихся кусков материала и разобщение частиц материала, которые, двигаясь без потерь в скорости в направлении транспортирования благодаря подсасывающему воздействию нескольких сепараторов, выпускаются через разгрузочный трубопровод 3 в смесительную камеру 9.

Измельченный и разобщенный материал ссыпается в смесительную камеру 9, заполненную промывочной жидкостью в виде простой воды при поддержании через водопроводный патрубок 12 постоянного уровня с помощью расширительного бака 11.

Благодаря вихревому эффекту при работе крыльчатки 10 перегружателя материала измельченное сырье подсасывается в образующуюся воронку над перегружателем. Одновременно в эту зону засасывается из атмосферы насыщенный кислородом воздух через отрезок трубопровода 13. Подсос из атмосферы воздуха интенсифицирует не только процесс промывки материала благодаря воздействию пузырьков воздуха, но и процесс загрузки и перемешивания материала в смесительной камере. Кроме того, суммарная работа перегружателя в виде вращающейся крыльчатки 10 и средства для наддува воздуха в виде отрезка трубопровода 13 вблизи конца трубопровода 3 компенсирует потери в скорости материала при выгрузке его из камеры грубой очистки 1 и загрузке в смесительную камеру 9.

Из смесительной камеры 9 пульпа с измельченным материалом по трубопроводу 16 транспортируется в камеру тонкой очистки 14 также без снижения скорости благодаря вышеописанным явлениям.

В камере тонкой очистки 14 происходит окончательная сепарация измельченного сырья от загрязнений при пропускании его через вихревые сепараторы 17. Отжатый материал без потерь в скорости транспортирования благодаря последовательной работе вихревых сепараторов 17 выпускается через патрубок 15 для осуществления следующего этапа переработки, а загрязненная промывочная жидкость сливается в отстойник (на чертежах на показан) через патрубок 18.

Для осуществления окончательного этапа осуществления предлагаемого способа применяется устройство для сушки и агломерации измельченных полимерных материалов, изображенное на фиг.3.

Данное устройство содержит нагнетатель горячего воздуха 19 и сообщающиеся между собой посредством трубопроводов термокамеру 20 с каскадом соединенных друг с другом вихревых сепараторов 21 и с загрузочным 22 и выгрузочным 23 патрубками. Конструкция вихревых сепараторов 21 и их последовательное (каскадное) соединение аналогичны вихревым сепараторам, раскрытым выше при описании устройства по фиг.1 и 2.

За термокамерой 20 по ходу движения перерабатываемого материала установлен дозатор, выполненный в виде разгрузочного циклона 24 с выпускным патрубком 25 и патрубком сброса давления воздуха 26.

За разгрузочным циклоном 24 по ходу движения материала установлены агломерационная камера 27 с капельным гранулятором полимерного материала и выгружатель 28 гранулированного агломерата.

Агломерационная камера 27, частично выполняющая функцию гранулятора, выполнена из коаксиально установленных относительно друг друга и расположенных горизонтально внешнего 29 и внутреннего 30 цилиндров. Внутренний цилиндр 30 соединен с выпускным патрубком 25 разгрузочного циклона 24 и с нагнетателем горячего воздуха 19. На внутренней поверхности внутреннего цилиндра 30 нанесен слой смазки 31 в виде термостойкого и исключающего прилипание полимера-герметика.

В конце свободной полости внешнего цилиндра 29 за выходным концом внутреннего цилиндра 30 установлены крыльчатка 32 с возможностью вращения вокруг общей оси цилиндров 29 и 30 и распылитель воды 33. На противоположном конце внешнего цилиндра 29 установлена приемная емкость 34 с перфорированной цилиндрической поверхностью 35. Приемная емкость 34 соединена с полостью между цилиндрами 29 и 30 и с выгружателем 28 гранулированного агломерата.

Работает устройство следующим образом.

Очищенный на предыдущих этапах переработки измельченный полимерный материал загружают в термокамеру 20 во влажном состоянии.

При пропускании материала через термокамеру 20 он окончательно избавляется от влаги с помощью каскада вихревых сепараторов 21 и воздушных нагревателей (на чертежах не показаны).

Окончательно высушенный материал транспортируется через термокамеру все также с неизменной скоростью и выгружается через патрубок 23 потоком неслипшихся между собой частиц в разгрузочный циклон 24, в котором происходит мгновенный сброс давления воздуха. В результате этого в циклоне 24 образуется облако из взвешенных частиц материала, которые поочередно (дозированно) поступают в выпускной патрубок 25. Из выпускного патрубка 25 частицы материала попадают под попутное воздействие потока горячего воздуха от нагнетателя 19 и дополнительное засасывающее воздействие крыльчатки 32.

При попадании частиц материала во внутренний цилиндр 30 они расплавляются с образованием отдельных капель. Капли перемещаются по каналу между обмазанными стенками внутреннего цилиндра 30 в горизонтальном направлении в сторону крыльчатки 32 в ламинарном потоке горячего воздуха.

В конце движения по горизонтальному каналу в цилиндре 30 капли подвергаются воздействию воды от распылителя 33 и превращаются в агломерированные гранулы. Образующиеся гранулы отбрасываются к стенкам внешнего цилиндра 29 и попадают в спирально вращающийся турбулентный поток остывающего воздуха, создаваемый крыльчаткой 32. В этом потоке гранулы транспортируются в приемную емкость 34. В процессе транспортирования в турбулентном потоке воздуха происходит окончательная агломерация гранул и их дегазация. В приемной камере 34 гранулы избавляются от излишней влаги, которая выпускается через перфорированную поверхность 35 на слив в отстойник.

Окончательно переработанный полимерный материал поступает в виде гранулированного агломерата в выгружатель 28.

Как следует из вышеизложенного описания, предлагаемая группа изобретений решает поставленную задачу создания новой технологии переработки вторичного сырья из полимерных материалов с получением нового технического результата, а именно - получение конечного продукта с повышенной степенью очистки при исключении применения механического гранулятора.

Данный результат может быть получен только при условии переработки идеально очищенного измельченного сырья, транспортируемого с постоянной скоростью в максимально разобщенном состоянии на всех этапах процесса. Такое условие соблюдается в результате использования существенных признаков, перечисленных в независимых пунктах 1, 2 и 4 формулы группы изобретений.

Положительный эффект от использования предложенной группы изобретений заключается в повышении производительности и снижении трудовых и материальных затрат при осуществлении процесса переработки вторичного сырья из полимерных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2276012C1 |

| Способ переработки вторичного сырья на основе полиэтилена, предназначенного для использования в антикоррозионном покрытии трубопроводов | 2019 |

|

RU2698663C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ НАЛОЖЕНИЯ ИЗОЛЯЦИИ, ОБОЛОЧЕК И ЗАЩИТНЫХ ПОКРОВОВ КАБЕЛЕЙ, И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ | 2021 |

|

RU2787125C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Установка для измельчения | 1990 |

|

SU1748871A1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ УТИЛЬРЕЗИНЫ | 2001 |

|

RU2283759C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БРОНИРОВАННОГО КАБЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104317C1 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2009 |

|

RU2471576C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ ИЗ ПТИЧЬЕГО ПОМЕТА ИЛИ НАВОЗА | 2021 |

|

RU2763429C1 |

Изобретение относится к перерабатывающей промышленности и может быть использовано в технологическом процессе и при изготовлении оборудования для переработки вторичного сырья из полимерных материалов. Способ включает измельчение, грубую и тонкую очистку, сушку, гранулирование и агломерацию полимерного материала, причем в процессе переработки вторичного сырья скорость его транспортировки на всех стадиях поддерживают постоянной. Грубую очистку измельченного материала производят в сухом состоянии. После сушки очищенный материал выгружают в виде отдельных хлопьев измельченного материала, которые гранулируют в ламинарном потоке воздуха, разогретого до температуры плавления материала путем каплеобразования. Устройство для очистки вторичного сырья включает расположенные по ходу движения сырья камеру грубой очистки, заполненную водой смесительную камеру и камеру тонкой очистки. Смесительная камера содержит средство для наддува насыщенного кислородом воздуха. Устройство для сушки и агломерации сырья включает термокамеру, дозатор, агломерационную камеру и нагнетатель горячего воздуха. В агломерационной камере расположены коаксиально внешний и внутренний цилиндры, при этом внутренний цилиндр соединен с выпускным патрубком разгрузочного циклона и с нагнетателем горячего воздуха, а в свободной полости внешнего цилиндра установлены крыльчатка и распылитель воды. Приемная емкость с перфорированной цилиндрической поверхностью расположена на противоположном конце внешнего цилиндра и соединена с выгружателем гранулированного агломерата. Способ переработки вторичного сырья и соответствующие устройства обеспечивают переработку широкого спектра полимеров в непрерывном режиме с получением агломерата без применения механического гранулятора, обладающего высокой степенью очистки. 3 н. и 1 з.п. ф-лы, 3 ил.

| Способ транспортировки твердых коммунальных отходов с управлением местоположением транспортного средства и система его реализации | 2022 |

|

RU2773736C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КАПУСТА ВАРЕНАЯ С МЯСОМ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2298377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| US 2004035757 A1, 26.02.2004 | |||

| Устройство для гранулирования полимерных материалов | 1981 |

|

SU958107A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2276012C1 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

Авторы

Даты

2008-06-20—Публикация

2007-05-03—Подача