Изобретение относится к устройствам для резки и полировки камня, например гранита и мрамора, и может быть использовано для изготовления различных архитектурных изделий, в частности памятников.

Известен станок для обработки блоков камня, содержащий механизм резки с приводом от электродвигателя, шлифовально-полировочный механизм и средство для подачи обрабатываемого камня, выполненное в виде стола с механизмом подачи, снабженным поворотным захватом и подвижной стойкой, причем оба обрабатывающих механизма смонтированы на каретках, размещенных на балках, установленных на станине, и связаны с ходовыми винтами /авт. св. СССР N 414118, кл. B 28 D 1/00, опубл. 1974/.

Однако известный станок обладает довольно сложной конструкцией и значительными габаритами из-за наличия громоздкой станины, двух кареток и средства для подачи обрабатываемого камня со сложными узлами. Кроме того, данный станок имеет ограниченное применение, поскольку предназначен только для обработки блоков камня в виде брусков, что требует их предварительного изготовления на другом оборудовании, а это, в целом, усложняет технологию обработки и удлиняет производственный цикл.

Известен также станок для обработки блоков камня, содержащий механизм резки с приводом от электродвигателя, установленную с возможностью горизонтального перемещения раму со шлифовально-полировочным механизмом, размещенную на балках, установленных на стойках, и средство для подачи обрабатываемого камня, выполненное в виде поворотного стола с поперечными рельсами, причем оба обрабатывающих механизма смонтированы на подвижной головке, размещенной на раме в направляющих, и снабжены гидроцилиндрами для вертикального перемещения /патент Великобритании N 2250947, кл. B 28 D 1/04, опубл. 1992/.

Однако известный станок также обладает усложненной конструкцией и увеличенными габаритами за счет наличия четырех стоек, прямоугольного стола с механизмом поворота, сложной системы привода, включающей электродвигатели, гидроцилиндры и пневмоцилиндр.

Наиболее близким по технической сущности к предлагаемому является станок для обработки блоков камня, содержащий механизм резки с приводом от электродвигателя, установленную с возможностью горизонтального и вертикального перемещения раму со шлифовально-полировальным механизмом, размещенную на балках, установленных на стойках, и средство для подачи обрабатываемого камня, выполненное в виде тележки с поворотной платформой, установленной на рельсах, причем механизм резки выполнен в виде рамы с полосовыми пилами, размещенной тоже на балках, а обе рамы связаны попеременно с общими суппортами и общим приводом со съемными шатунами /авт. св. СССР N 1206061, кл. B 28 D 1/06, опубл. 1986/.

Однако этот станок имеет довольно сложную конструкцию и значительные габариты из-за наличия четырех стоек с ходовыми винтами, основных и дополнительных балок, двух рам, привода со съемными шатунами, суппортов. Кроме того, наличие общих суппортов и общего привода требует переустановки балок с рамами и шатунов между операциями обработки, что повышает трудоемкость и снижает удобство обслуживания.

Задачей изобретения является упрощение конструкции, сокращение габаритов и повышение удобства обслуживания.

Задача решается тем, что в станке для обработки блоков камня, содержащем механизм резки с приводом от электродвигателя, установленную с возможностью горизонтального и вертикального перемещения раму со шлифовально-полировальным механизмом, размещенную на балках, установленных на стойках, и средство для подачи обрабатываемого камня, выполненное в виде тележки с поворотной платформой, установленной на рельсах, рама размещена на балках посредством двух пар параллельных рычагов, каждая из которых шарнирно соединена с соответствующей боковой частью рамы и с рычагом, установленным на балках, механизм резки выполнен с расположенной сбоку рамы дисковой пилой, вал которой установлен в ее нижней части, а шлифовально-полировальный механизм с приводом смонтирован на поворотной плите, установленной с передней стороны рамы на оси, расположенной в ее верхней части, причем верхние рычаги обеих пар соединены между собой плитой, рычаги, установленные на балках, связаны с ходовым винтом, расположенным параллельно их продольной оси, а между парами параллельных рычагов установлен второй ходовой винт, связанный с верхними и нижними рычагами посредством диагонально расположенных упоров. При этом электродвигатель механизма резки установлен на плите, соединяющей верхние рычаги, на одном из которых размещен промежуточный шкив для клино-ременной передачи, а второй промежуточный шкив размещен на боковой части, и тележка установлена на рельсах с возможностью возвратно-поступательного перемещения и связана тросом через ролики с гидроцилиндром.

Такое решение позволяет упростить конструкцию и сократить габариты станка за счет установки обрабатывающих механизмов на одной раме, размещения последней на балках с помощью шарнирно соединенных рычагов, применения всего двух ходовых винтов для горизонтального и вертикального перемещения и двух стоек, что обеспечивает компактное размещение узлов и деталей при уменьшении их числа. Установка механизма резки сбоку рамы и шлифовально-полировального механизма с ее передней стороны на поворотной плите дает возможность исключить трудоемкие переустановки между операциями обработки, что повышает удобство обслуживания.

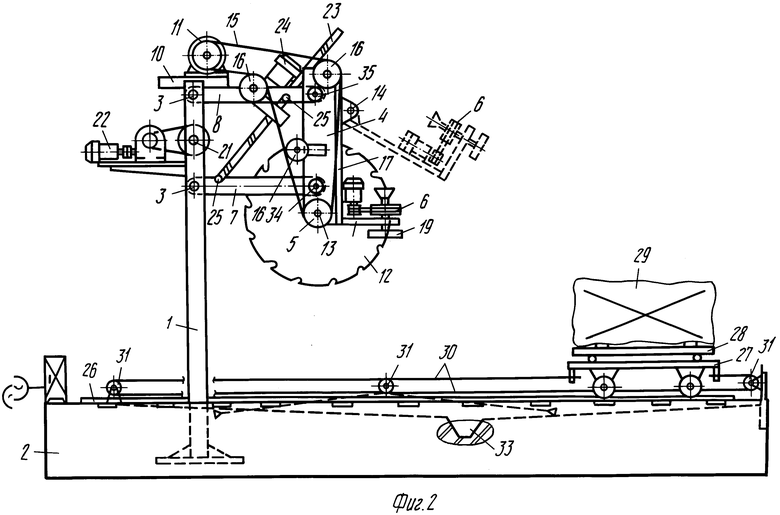

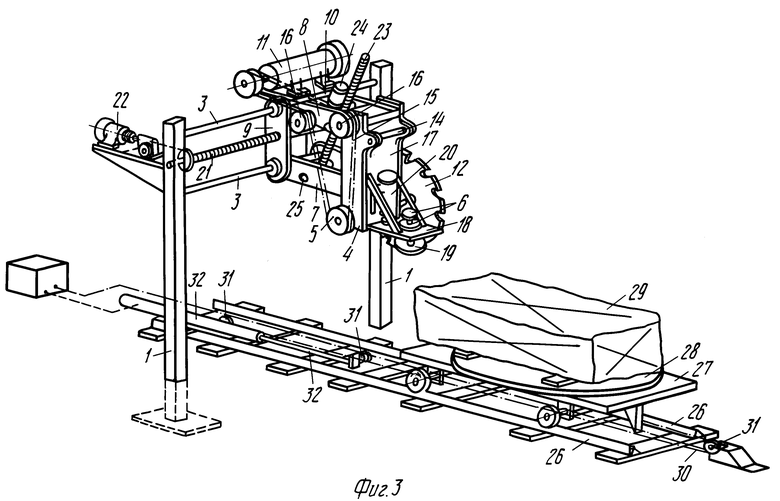

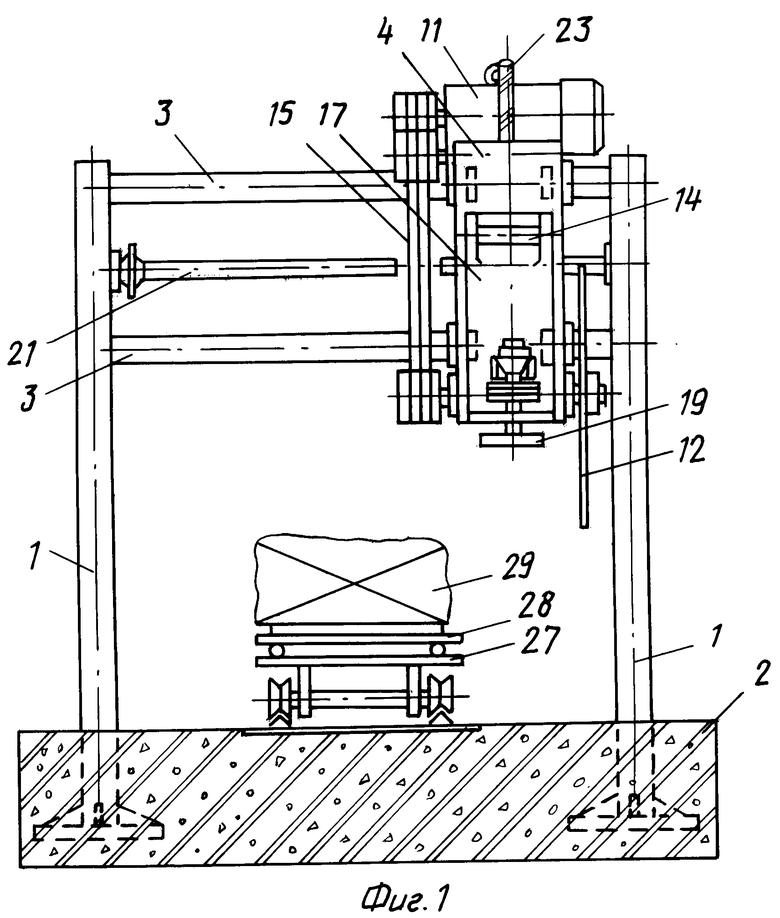

На фиг. 1 изображен станок, вид спереди; на фиг. 2 то же, вид сбоку; на фиг. 3 то же, общий вид.

Станок для обработки блоков камня содержит две стойки 1, установленные в бетонном основании 2 (фиг. 1), с расположенными в их верхней части двумя балками 3 круглого поперечного сечения, на которых размещена рама 4 с механизмом резки 5 и шлифовально-полировальным механизмом 6 посредством шарнирно соединенных с ее боковыми частями и расположенных параллельно нижних рычагов 7 (фиг. 2) и верхних рычагов 8, в свою очередь шарнирно соединенных с рычагами 9 (фиг. 3), установленными на балках 3, служащих в качестве шарнирных осей. Боковые части рамы 4 и рычаги 7, 8, 9 образуют два параллелограмма с взаимно параллельными сторонами. Верхние рычаги 8 соединены между собой плитой 10, на которой установлен электродвигатель 11 механизма резки 5. Последний выполнен с расположенной сбоку рамы 4 алмазной дисковой пилой 12, вал 13 которой установлен в нижней трубчатой части рамы 4, а в верхней ее части на боковых выступах закреплена ось 14. Привод от электродвигателя 11 включает клино-ременную передачу 15 с промежуточными шкивами 16, один из которых размещен в средней части верхнего рычага 8, а другой на боковой части рамы 4. На оси 14 установлена поворотная плита 17 с расположенным внизу горизонтальным опорным участком 18, на котором смонтирован шлифовально-полировальный механизм 6 с алмазным инструментом 19 и электродвигателем 20. На стойках 1 между направляющими балками 3 параллельно их продольной оси размещен ходовой винт 21, вращаемый от электродвигателя 22 и связанный с рычагами 9, между которыми расположена гайка. Второй ходовой винт 23, вращаемый от электродвигателя 24, расположен посередине между параллелограммами и связан с нижними рычагами 7 и верхними рычагами 8 посредством жестко соединенных с ними диагонально расположенных упоров 25, между которыми размещена гайка. Электродвигатели 22 и 24 являются реверсивными. На рельсах 26 установлена тележка 27 с поворотной платформой 28 для блока камня 29, связанная тросом 30 через ролики 31 и с гидроцилиндром 32, причем один ролик 31 закреплен на конце его штока, а два других размещены впереди и позади тележки 27. В бетонном основании 2 предусмотрен отстойник 33 для охлаждающей жидкости. В боковых частях рамы 4 закреплены шарнирные оси 34 и 35.

Станок для обработки блоков камня работает следующим образом. На валу 13 устанавливают алмазную дисковую пилу 12. Поворачивая вокруг оси 14, отводят кверху поворотную плиту 17 с опорным участком 18 и смонтированным шлифовально-полировальным механизмом 6 и закрепляют ее на раме 4 с помощью крюка. В рабочую зону станка по рельсам 26 подают тележку 27 с поворотной платформой 28, на которой установлен блок камня 29. Затем включают электродвигатель 22 и приводят во вращение ходовой винт 21, который перемещает через гайку по балкам 3 рычаги 9 и соединенную с ними посредством рычагов 7 и 8 раму 4 на необходимое горизонтальное расстояние. После этого электродвигатель 22 отключают и включением электродвигателя 24 приводят во вращение ходовой винт 23, который перемещает гайку и находящийся на ней верхний упор 25 вместе с рамой 4, при этом рычаги 7 и 8 поворачиваются вокруг своих шарнирных осей 34, 35 и балок 3, обеспечивая опускание рамы 4 под действием собственной массы или ее подъем вверх в строго вертикальном положении. Когда механизм резки 5 достигнет нужной высоты для обеспечения необходимой глубины реза, электродвигатель 24 отключают, ходовой винт 23 с гайкой прекращает движение, причем фиксированное положение алмазной дисковой пилы 12 по вертикали обеспечивается верхним упором 25, удерживаемым гайкой ходового винта 23. После этого включают привод возвратно-поступательного движения тележки 27 от гидроцилиндра 32, систему охлаждения /не показана/, электродвигатель 11, находящийся на плите 10, и производят операцию резки обрабатываемого камня 29. При этом тележка 27 совершает движение под действием возвратно-поступательного перемещения штока гидроцилиндра 32, связанного с ней тросом 30, перекинутым через ролики 31, один из которых закреплен на конце штока, за счет попеременного наматывания на ролики 31 и сматывания с них ветвей троса 30. Величина хода тележки 27 определяется концевыми выключениями, связанными с ее приводом /не показаны/. Резку производят алмазной дисковой пилой 12, вращающейся на валу 13 от электродвигателя 11 через клино-ременную передачу 15, огибающую промежуточные шкивы 16. По окончании одного прохода опускают раму 4 на следующее заданное расстояние описанным выше способом и производят второй проход и так до тех пор, пока заготовка не будет отрезана. Максимальная глубина реза достигается тогда, когда гайка ходового винта 23 достигнет нижнего упора 25 и рама 4 займет крайнее нижнее положение. С помощью поворотной платформы 28 блок камня 29 разворачивают и производят резку с другой требуемой стороны. По окончании резки электродвигатель 11 отключают, снимают с вала 13 алмазную дисковую пилу 12, поворачивают обратно в вертикальное положение поворотную плиту 17 со шлифовально-полировальным механизмом 6, закрепляя ее на раме 4 болтами, и приступают к выполнению последующих операций шлифования и полирования.

Для этого на шпинделе шлифовально-полировального механизма 6 устанавливают плоский алмазный инструмент 19 в зависимости от вида операции - обдирочный, шлифовальный или полировальный. Установив обдирочный инструмент, перемещают раму 4 с помощью ходовых винтов 21 и 23 по горизонтали и вертикали описанным выше способом и подводят инструмент 19 к обрабатываемой поверхности. Затем приводят в возвратно-поступательное движение тележку 27, включают электродвигатель 20 и систему охлаждения и производят обработку заготовки камня 29 вращающимся плоским обдирочным инструментом 19, строго горизонтальное положение которого обеспечивается верхним упором 25, опирающимся на гайку ходового винта 23, системой рычажных параллелограммов и горизонтальным расположением опорного участка 18, перпендикулярно к поверхности поворотной плиты 17. Закончив один проход, приступают к следующему, последовательно перемещая по балкам 3, установленным на стойках 1, раму 4 со шлифовально-полировальным механизмом 6 от одного края заготовки к другому, пока вся поверхность не будет обработана. По окончании операции обдирки электродвигатель 20 и систему охлаждения отключают, снимают обдирочный инструмент и на шпинделе устанавливают шлифовальный инструмент. В таком же порядке выполняют последующие операции получистового, чистового шлифования и полирования. Отработанная охлаждающая жидкость поступает в отстойник 33 и после фильтрации возвращается в производственный цикл. После завершения полного цикла обработки станок отключают и отполированное изделие снимают с тележки 27 /пульт управления приводами станка не показан/.

Установка на одной раме 4 механизма резки 5 и шлифовально-полировального механизма 6 позволяет упростить конструкцию и сократить габариты по сравнению с известным станком (авт. св. СССР N 1206061), где использованы две рамы. Поскольку механизмы 5 и 6 разнесены по разные стороны рамы 4, один сбоку, другой спереди, то они не создают помех при смене операций обработки, а за счет установки поворотной плиты 17 шлифовально-полировальный механизм 6 легко выводят из зоны обработки, что повышает удобство обслуживания. Размещение рамы 4 на балках 3 посредством шарнирно соединенных рычагов 7, 8, 9, образующих два параллелограмма с ее боковых сторон, позволяет использовать в станке всего две стойки 1 и с двумя балками 3, причем последние выполняют роль опор, направляющих и шарнирных осей одновременно, что также упрощает конструкцию и сокращает габариты. Кроме того, установка ходового винта 21, связанного с рычагами 9, и ходового винта 23, связанного с рычагами 7 и 8 посредством диагонально расположенных упоров 25, в сочетании с рычажными параллелограммами позволяет легко, быстро и без перекосов подводить дисковую пилу 12 или алмазный инструмент 19 к обрабатываемой поверхности на заданное расстояние по горизонтали и вертикали, что повышает удобство обслуживания и способствует упрощению конструкции за счет уменьшения количества деталей и узлов. При этом диагональное расположение упоров 25, жестко соединенных с рычагами 7 и 8, дает возможность увеличить длину хода вертикального перемещения рамы 4, что положительно влияет на удобство обслуживания. Этому способствует также соединение верхних рычагов 8 с плитой 10, обеспечивающее жесткость конструкции и тем самым строгую параллельность соответствующих рычагов в параллелограммах и точность установки обрабатывающих инструментов. Размещение электродвигателя 11 на плите 10, а промежуточных шкивов 16 на верхнем рычаге 8 и боковой части рамы 4 повышает компактность конструкции и обеспечивает практически постоянное расстояние между шкивами 16 при повороте рычагов 7 и 8 и тем самым надежную работу клино-ременной передачи 15, что положительно сказывается на сокращении габаритов и повышении удобства обслуживания. Установка тележки 27 с возможностью возвратно-поступательного перемещения позволяет осуществлять операции обработки блоков камня в автоматическом режиме, что повышает производительность и удобство обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| СТАНОК для РЕЗКИ МИНЕРАЛОВ | 1973 |

|

SU375195A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КАМЕННЫХ ПЛИТ | 1998 |

|

RU2146588C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Устройство распиловки камня алмазным канатом | 2021 |

|

RU2781967C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК для ОБРАБОТКИ КАМНЯ | 1972 |

|

SU334040A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| Способ ускоренной резки камня и полуавтоматический камнерезный станок для его осуществления | 2018 |

|

RU2689938C1 |

Изобретение относится к устройствам для резки и полировки камня. Станок содержит стойки 1 с балками 3 и размещенную на них с помощью рычагов 7, 8, 9 подвижную раму 4 с механизмом резки 5 и шлифовально-полировочным механизмом 6, тележку 27 с поворотной платформой 28, установленную на рельсах 26 с возможностью возвратно-поступательного перемещения. Новым является шарнирное соединение рамы 4 с двумя парами параллельных рычагов 7, 8, связанных с ходовым винтом 23 через диагонально расположенные упоры 25 и шарнирно соединенных с рычагами 9, установленными на балках 3 и связанными с ходовым винтом 21, причем дисковая пила 12 механизма резки 5 размещена сбоку рамы 4, а шлифовально-полимерный механизм 6 - спереди на поворотной плите 17 вокруг оси 14, установленной в верхней части рамы 4, а рычаги 8 соединены плитой 10. Для выполнения операций обработки перемещают раму 4 с механизмами 5, 6 в нужную позицию по горизонтали и вертикали с помощью ходовых винтов 21, 23, приводят в возвратно-поступательное движение тележку 27 с камнем 28, приводят во вращение обрабатывающий инструмент и осуществляют последовательно резку, шлифование и полирование. Предлагаемый станок может быть использован для изготовления архитектурных изделий. 2 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 1206061, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-11-27—Публикация

1996-05-07—Подача