Известны станки, бодёржащиё подвижной мост, каретку со шпиндельной головкой и Шлифовальным инструментом, гидроцилиндр прижима головки и ycfpOAcTBO для подачи охлаждающей жидкосФИ;

Однако в известных шлифовально-полировальных станках с автоматическим программным перемещением щлифовальной головки по обрабатываемой поверхности изменение направления движения шлифовальной головки происходит при одновременном отключении движения в одном направлении с включением движения, перпендикулярного первому. В результате такого переключения происходит кратковременная остановка вращающейся щлифовальной головки. При обработке камня алмазным инструментом, последний успевает вырабатывать в местах изменения направления движения щлифовальной головки пятно (впадину), трудно удаляемое последующей щлифовкой.

В известных шлифовально-полировальных станках при прекращении подачи охлаждающей жидкости к шлифовальному инструменту происходит перегрев инструмента, приводящий к выходу его из строя и порче поверхности обрабатываемого изделия, так как в этом случае получаются надиры (особенно это имеет место при работе с алмазным инструментом) .

В существующих щлифовально-полировальных станках нет системы, предохраняющей алмазный инструмент от быстрого износа и поломок в случае неправильной (с перекосом) установки обрабатываемого изделия или в случае наличия неровностей на обрабатываемой поверхности.

Цель изобретения - улучшить качество обработки камня и устранить образования выработок на поверхности в местах изменения направления движения инструмента.

Достигается это тем, что на мосту и каретке установлено по дополнительному конечному выключателю и микропереключателю, причем один из конечных выключателей, установленный па мосту, присоединен к приводу каретки, а другой выключатель, установленный на каретке - к приводу моста, а мнкропереключатели смонтированы с возможностью поочередного подсоединения соответственно к приводу каретки и приводу моста при помощи конечных выключателей.

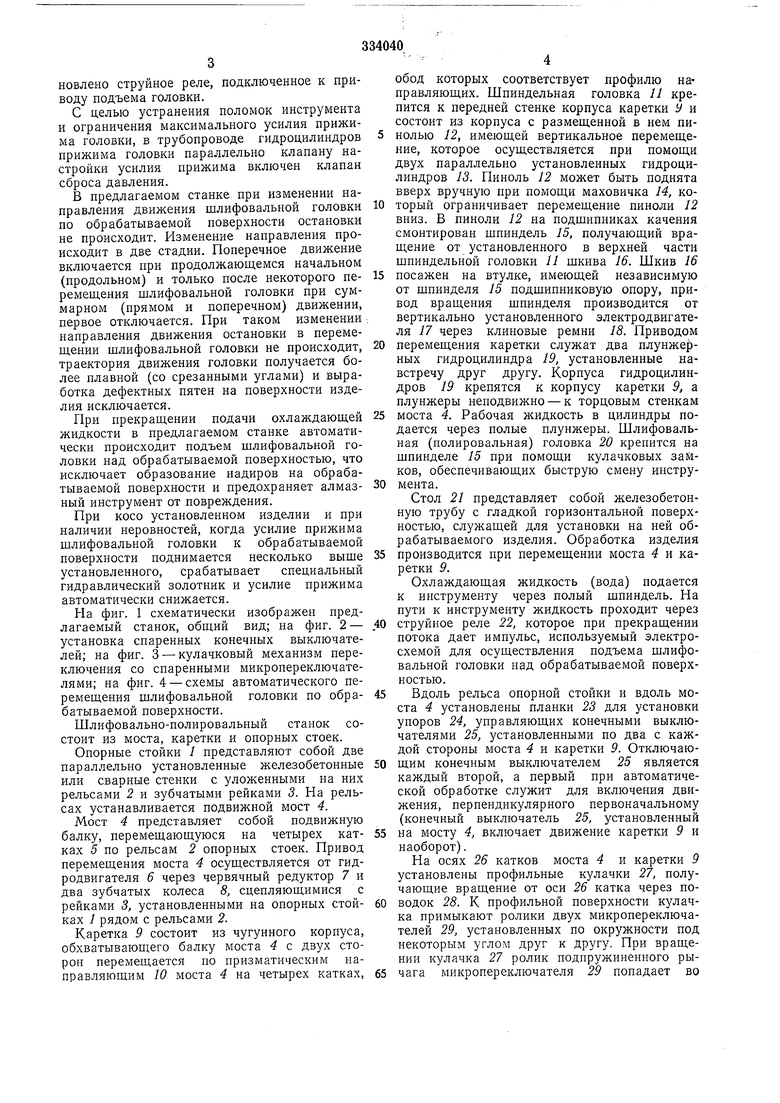

Па осях катков моста и каретки установлены профильные кулачки, взаимодействующие с микропереключателями, расположенными под углом друг к другу.

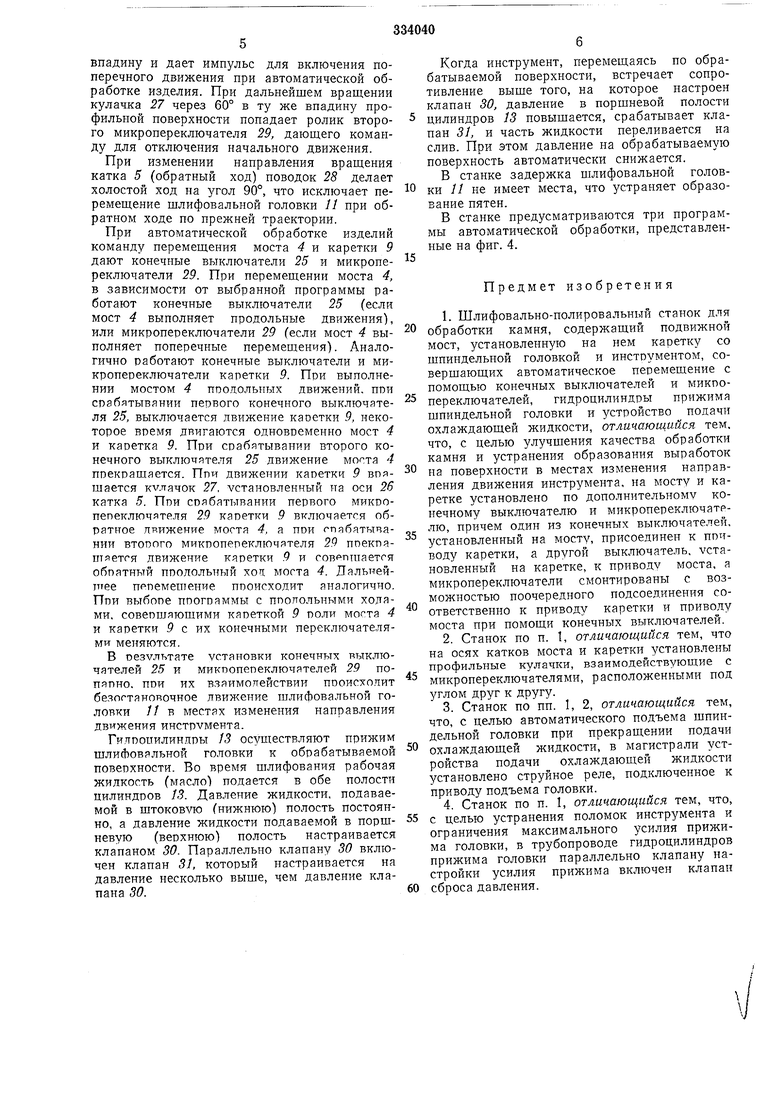

С целью автоматического подъема шпиндельной головки при прекращении подачи охлаждающей жидкости, в магистрали уст3новлено струйное реле, подключенное к приводу подъема головки. С целью устранения поломок инструмента и ограничения максимального усилия прижима головки, в трубопроводе гидроцилиндров5 прижима головки параллельно клапану настройки усилия прижима включен клапан сброса давления. В предлагаемом станке при изменении направления движения щлифовальной головкиЮ по обрабатываемой поверхности остановки не происходит. Изменение направления происходнт в две стадии. Поперечное движение включается при продолжающемся начальном (продольном) и только после некоторого пе-15 ремещения шлифовальной головки при суммарном (прямом и поперечном) движении, первое отключается. При таком изменении. направления движения остановки в перемещении щлифовальной головки не происходит,20 траектория движения головки получается более плавной (со срезанными углами) и выработка дефектных пятен на поверхности издеЛИЯ исключается. При прекращении подачи охлаждающей25 жидкости в предлагаемом станке автоматически происходит подъем шлифовальной головки над обрабатываемой поверхностью, что исключает образование надиров на обрабатываемой поверхности и предохраняет алмаз-30 ный инструмент от повреждения. При косо установленном изделии и при наличии неровностей, когда усилие прижима щлифовальной головки к обрабатываемой поверхности поднимается несколько выше35 установленного, срабатывает специальный гидравлический золотник и усилие прижима автоматически снижается. Па фиг. 1 схематически изображен предлагаемый станок, общий вид; на фиг. 2-40 установка спаренных конечных выключателей; на фиг. 3 - кулачковый механизм переключения со спаренными микропереключателями; на фиг. 4 - схемы автоматического перемещения щлифовальной головки по обра-45 батываемой поверхности. Шлифовально-полировальпый станок состоит из моста, каретки и опорных стоек. Опорные стойки 1 представляют собой две параллельно установленные железобетонные50 или сварные стенки с уложенными на них рельсами 2 и зубчатыми рейками 3. Па рельсах устанавливается подвижной мост 4. Мост 4 представляет собой подвижную балку, перемещающуюся на четырех кат-55 ках 5 по рельсам 2 опорных стоек. Привод перемещения моста 4 осуществляется от гидродвигателя 6 через червячный редуктор 7 и два зубчатых колеса 8, сцепляющимися с рейками 3, установленными на опорных стой-60 ках 1 рядом с рельсами 2. Каретка 9 состоит из чугунного корпуса, обхватывающего балку моста 4 с двух сто4обод которых соответствует профилю направляющих. Шпиндельная головка 11 крепится к передней стенке корпуса каретки У и состоит из корпуса с размещенной в нем пинолью 12, имеюод,ей вертикальное перемещение, которое осуществляется при помощи двух параллельно установленных гидроцилиндров 13. Пиноль 12 может быть поднята вверх вручную при помощи маховичка 14, который ограничивает перемещение пиноли 12 вниз. В пиноли 12 на подщипниках качения смонтирован щпиндель 15, получающий вращение от установленного в верхней части щпиндельной головки 11 шкива 16. Шкив 16 посажен на втулке, имеющей независимую от щпинделя 15 подшипниковую опору, привод вращения щпинделя производится от вертикально установленного электродвигателя 17 через клиновые ремни 18. Приводом перемещения каретки служат два плунжерных гидроцилиндра 19, установленные навстречу друг другу. Корпуса гидроцилиндров 19 крепятся к корпусу каретки 9, а плунжеры неподвижно - к торцовым стенкам моста 4. Рабочая жидкость в цилиндры подается через полые плунжеры. Шлифовальная (полировальная) головка 20 крепится на щпинделе 15 при помощи кулачковых замков, обеспечивающих быструю смену инструмента, Стол 21 представляет собой железобетонную трубу с гладкой горизонтальной поверхностью, служащей для установки на ней обрабатываемого изделия. Обработка изделия производится при перемещении моста 4 и каретки Р. Охлаждающая жидкость (вода) подается к инструменту через полый шпиндель. Па пути к инструменту жидкость проходит через струйное реле 22, которое при прекращении потока дает импульс, используемый электросхемой для осуществления подъема шлифовальной головки над обрабатываемой поверхностью. Вдоль рельса опорной стойки и вдоль моста 4 установлены планки 2S для установки упоров 24, управляющих конечными выключателями 25, установленными по два с каждои стороны моста 4 и каретки 9. Отключающим конечным выключателем 25 является каждый второй, а первый при автоматической обработке служит для включения движения, перпендикулярного первоначальному (конечный выключатель 25, установленный на мосту 4, включает движение каретки 9 и наоборот). Па осях 26 катков моста 4 и каретки 9 установлены профильные кулачки 27, получающие вращение от оси 26 катка через поводок 28. К профильной поверхности кулачка примыкают ролики двух микропереключателей 29, установленных по окружности под некоторым углом друг к другу. При вращевпадину и дает импульс для включения поперечного движения при автоматической обработке изделия. При дальнейшем вращении кулачка 27 через 60° в ту же впадину профильпой поверхности попадает ролик второго микропереключателя 29, дающего комапду для отключения начального движения. При изменении направления вращения катка 5 (обратный ход) поводок 25 делает холостой ход на угол 90°, что исключает неремещение шлифовальной головки 11 при обратном ходе по прежней траектории. При автоматической обработке изделий команду перемещения моста 4 и каретки 9 дают конечные выключатели 25 и микроне- реключатели 29. При перемещении моста 4, в зависимости от выбранной программы работают конечные выключатели 25 (если мост 4 выполняет продольные движения), или микропереключатели 29 (если мост 4 вы-2 полняет поперечные перемещения). Аналогично работают конечные выключатели и микропереключатели каретки 9. При выполнеНИИ мостом 4 ПРОДОЛЬНЫХ движений, ПРИ срабятывянии первого конечного выключителя 25, выключается движение каретки 9, некоторое время двигаются одновременно мост 4 и каретка 9. При срабатывании второго конечного выключателя 25 движение моста 4 прекращается. При движении каретки 9 ВРЯ-3 шается кvлaчoк 27, установленный на оси 26 катка 5. Ппи срабатывании первого микропепеключятеля 29 каретки .9 включается обратное движение моста 4, а пои гпябятыяаНИИ ВТОРОГО микропереключателя 2.9 поекпаптяется движение каретки .9 и совепшается обпатный ПРОДОЛЬНЫЙ хоп моста 4. Дальнейmee прпемешение ПРОИСХОДИТ аналогично. ПРИ выборе программы с ппопольными ходами, совершающими кареткой ,9 роли моста 4 и каретки Р с их конечными переключателями меняются. В оезу.71ътате установки конечных выключателей 25 и микпопепеключятелей 2.9 попапно, ппи их взаимодействии пооисхолит безостановочное движение шлифовальной головки // в местах изменения направления пвижения инструмента г™шлиндрьГТ5 осуществляют прижим шлифовальной головки к обрабатываемой поверхности. Во время шлифования рабочая жидкость (масло) подается в обе полости ЦИЛИНДРОВ /5. Давление жидкости, подаваемой в ЩТОКОВУЮ (нижнюю) полость постоянно, а давление жидкости подаваемой в порщневую (верхнюю) полость настраивается клапаном 30. Параллельно клапану 30 включен клапан 31, который настраивается на давление несколько выще, чем давление клапана 50. Когда инструмент, перемещаясь по обрабатываемой поверхности, встречает сопротивление выще того, на которое настроен клапан ВО, давление в поршневой полости цилиндров 13 повыщается, срабатывает клапан 31, и часть жидкости переливается на слив. При этом давление па обрабатываемую поверхность автоматически снижается, В станке задержка шлифовальной головки П не имеет места, что устраняет образование пятен. В станке предусматриваются три программы автоматической обработки, представленные па фиг. 4. Предмет изобретения 1. Шлифовально-полировальный стапок для обработки камня, содержащий подвижной мост, установленную на нем каретку со шпиндельной головкой и инструментом, соверщающих автоматическое перемещение с помощью конечных выключателей и микпопереключателей, гидроцилиндр ы прижима щпиндельной головки и устройство подачи охлаждающей жидкости, отличающамся тем. что, с целью улучщения качества обработки камня и устранения образования выраооток „а поверхности в местах изменения направления движения инструмента, на мосту и каретке установлено по дополнительному копечному выключателю и микропереключатрлю, причем один из конечных выключателей, установленный на мосту, присоединен к ПРИводу каретки, а другой выключатель, установленный на каретке, к приводу моста, а микропереключатели смонтированы с возможностью поочередного подсоединения соответственно к приводу каретки и приводу моста при помощи конечных выключателей. 2. Станок по п. 1, отличающийся тем, что на осях катков моста и каретки установлены профильные кулачки, взаимодействующие с микропереключателями, расположенными под углом друг к другу. ,„„„,.,,,,,,,„ трм 3. Станок по пп. I, 2, что, с целью автоматического подъема шпиндельной при ;7;™ охлаждающей ройства подачи ™jfoe ™ установлено струйное реле, подключенное к приводу одъема головки, 4. Станок по п. I, .g,; с целью устранения поломок 1 ограничения максимального ма головки, в РУбопроводе гидродилиндров нрижима головки f , а„ стройки усилия прижима включен клапан сброса давления.

fpi/e /

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовально-полировальный станок для обработки камня | 1983 |

|

SU1138297A1 |

| СТАНОК ДЛЯ ПОЛИРОВКИ ВЫПУКЛЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1968 |

|

SU217998A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| СТАНОК ДЛЯ ОКОНЧАТЕЛЬНОЙ ШЛИФОВКИ И ПОЛИРОВКИ | 1972 |

|

SU349569A1 |

| Станок для обработки камня | 1984 |

|

SU1196241A1 |

| Гидравлический привод шлифовально- полировального станка | 1977 |

|

SU738850A1 |

| СТАНОК ДЛЯ шлифовки и ПОЛИРОВКИ | 1969 |

|

SU245328A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Шлифовально-полировальное устройство для обработки камня | 1977 |

|

SU619324A1 |

Фиг.2

29

26

Фи.З

cZEzEZZEI

)

Авторы

Даты

1972-01-01—Публикация