Изобретение относится к станкам для обработки каменных плит, а именно к шлифовально-полировальным станкам с коленно-рычажной системой, и может быть использовано в камнеобрабатывающих цехах для обдирки, шлифовки и полировки преимущественно плит из природного камня - мрамора и гранита.

Известен коленно-рычажный станок (прототип), состоящий из закрепленной на фундаменте вертикальной колонны в виде стойки с поворотной вокруг нее трубой и траверсой, шарнирно связанной с коленно-рычажной системой, снабженной шпиндельным узлом с шлифовальной головкой. Основой коленно-рычажной системы является два шарнирно соединенных между собой кривошипа, а шпиндельный узел состоит из корпуса, пинели, шпинделя, втулки, ведомого шкива, кинематически через гибкую передачу связанного с электродвигателем, механизма ручного перемещения пинели, кинематически связанной со штоком гидроцилиндра для прижатия шлифовальной головки к обрабатываемой поверхности камня. Траверса колонны снабжена механизмом ее подъема для регулирования положения коленно-рычажной системы по высоте [1].

Однако недостатками станка-прототипа являются сложность его конструкции, высокая металлоемкость и стоимость, делающая практически невозможным их использование в цехах с ограниченным выпуском готовой продукции.

Задачами изобретения являются упрощение конструкции, снижение металлоемкости и стоимости.

Поставленные задачи решаются за счет того, что в станке для обработки каменных плит, состоящем из закрепленной на фундаменте вертикальной колонны в виде неподвижной стойки с поворотной вокруг нее трубой, двух кинематически связанных с ней и соединенных между собой вертикальной шарнирной стойкой центрального и внешнего кривошипов, коленно-рычажной системы, шпиндельного узла с шлифовальной головкой и механизмом ее прижатия к каменной плите, коленно-рычажная система выполнена в виде шарнирного четырехзвенника - параллелограмма, основанием которого является внешний кривошип, а боковыми сторонами - вертикально ориентированные дополнительная стойка, закрепленная на трубе шарнирной вертикальной стойки, и балка с закрепленными на ней шпиндельным узлом и электродвигателем, при этом верхние концы дополнительной стойки и балки связаны между собой тягой, а механизм прижатия шлифовальной головки к каменной плите выполнен в виде винтовой стяжки, шарнирно соединенной с трубой вертикальной стойки, закрепленной на центральном кривошипе и с внешним кривошипом, причем центральный кривошип жестко закреплен на трубе колонны, а шпиндельный узел с шлифовальной головкой соединен через двухшарнирную муфту. Внешний кривошип может быть выполнен в виде двуплечего рычага с противовесом на конце, противоположном шпиндельному узлу.

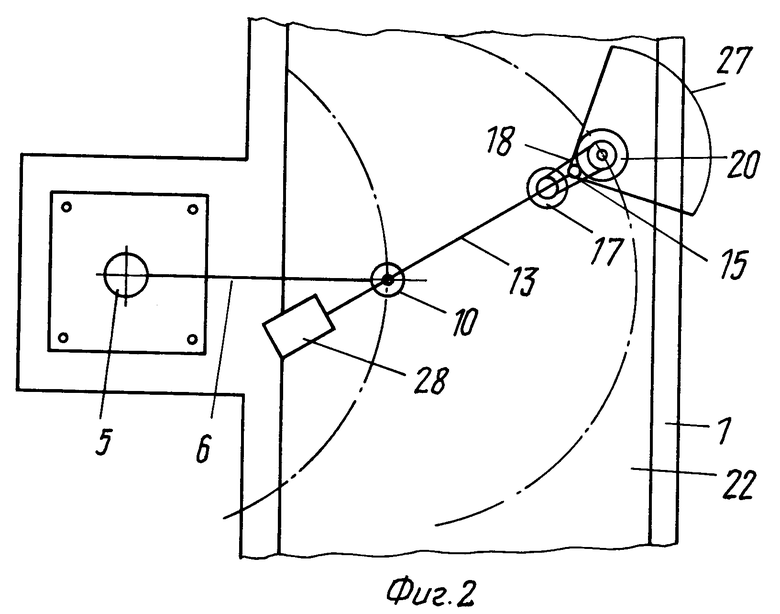

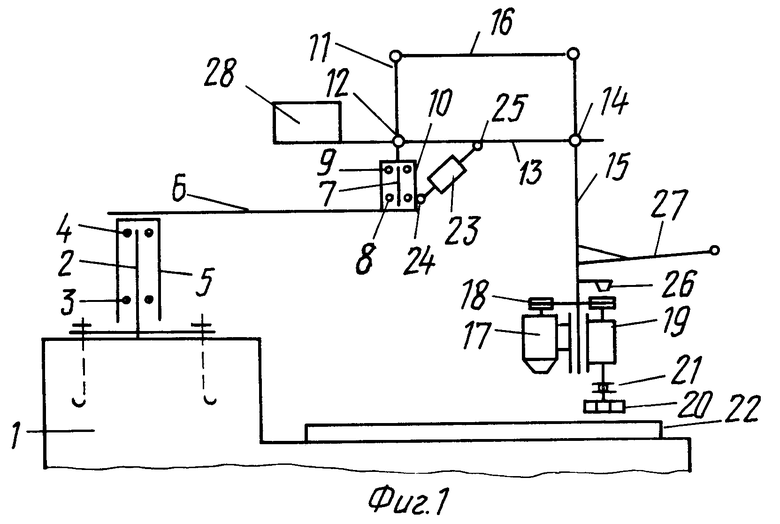

Станок представлен на фиг. 1 - вид сбоку, а на фиг. 2 - в плане. Станок для обработки каменных плит состоит из закрепленной на фундаменте 1 вертикальной колонны в виде стойки 2 с поворотной вокруг нее в подшипниках 3 и 4 трубы 5. На трубе 5 жестко закреплен центральный кривошип 6 с вертикальной шарнирной стойкой 7, на которой посредством подшипников 8 и 9 с возможностью вращения установлена труба 10. На трубе 10 закреплена дополнительная стойка 11, на которой с помощью горизонтального шарнира 12 с возможностью поворота в вертикальной плоскости установлен внешний кривошип 13 в виде двуплечего рычага, который с помощью горизонтального шарнира 14 связан с вертикальной балкой 15. Верхние концы дополнительной стойки 11 и балки 15 связаны между собой тягой 16.

На балке 15 закреплен электродвигатель 17, который клиноременной передачей 18 связан с шпиндельным узлом 19. Шпиндельный узел 19 с шлифовальной головкой 20 соединен через двухшарнирную муфту 21.

Механизм прижатия шлифовальной головки 20 к каменной плите 22 выполнен в виде винтовой стяжки 23, которая с помощью горизонтальных шарниров 24, 25 соединена с трубой 10 вертикальной стойки 7 и с внешним кривошипом 13. Вода в зону обработки камня подается через воронку 26 в полый вал шпинделя. Балка 15 снабжена рукоятью 27 для манипулирования шпиндельной головкой 20. Внешний кривошип снабжен противовесом 28.

Станок для обработки каменных плит действует следующим образом. Шпиндельный узел 19 с шлифовальной головкой 20 и балкой 15 уравновешиваются противовесом 28. После установки каменной плиты 22 на стол (на фундаменте 1) к ней подводится шлифовальная головка 20. Ее прижатие к плите 22 осуществляется винтовой стяжкой 23 (эта операция может повторяться и в процессе обработки плиты 22). Далее через воронку 26 подается вода и включается электродвигатель 17. С помощью рукояти 27 шлифовальная головка смещается по поверхности обрабатываемой каменной плиты 22 с доведением чистоты обработки до требуемого качества.

Сменный инструмент, закрепляемый на шлифовальной головке 20, позволяет осуществлять все операции от обдирки до полировки.

Выполнение коленно-рычажной системы в виде шарнирного параллелограмма позволяет не только обеспечивать вертикальность шпиндельного узла 19 при любом положении шлифовальной головки 20 относительно обрабатываемой каменной плиты 22, но и упростить конструкцию станка за счет возможности подъема - опускания балки 15 со шпиндельным узлом 19 простыми техническими средствами самим оператором при минимальном рабочем усилии. При этом внешний кривошип 13 удерживается в заданном положении стяжкой 23, а уравновешивание внешнего кривошипа 13 противовесом 28 разгружает вертикальную стойку 7 от изгибающего момента.

Соединение шпиндельного узла 19 с шлифовальной головкой 20 через двухшарнирную муфту 21 позволяет компенсировать как неточность изготовления и сборки узлов станка, так и упругие деформации в элементах конструкции станка, возникающие при его работе.

Литература

1. Сычев Ю.И., Берлин Ю.Я. Шлифовально-полировальные и фрезерные работы по камню. М., Стройиздат, 1985, с. 121, 124, 125 (табл. 9), рис. 36.3

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2042523C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ В СЛУЧАЕ ЕЕ ОБРЫВА | 1992 |

|

RU2043284C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ СТРОИТЕЛЬНОЙ АРМАТУРЫ | 1998 |

|

RU2145264C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2013513C1 |

| СПОСОБ ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038475C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1997 |

|

RU2130888C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ШТУЧНЫХ ГРУЗОВ | 1999 |

|

RU2146642C1 |

| ПРОМЕЖУТОЧНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 1992 |

|

RU2043282C1 |

| РАМНЫЙ ФИЛЬТР-ПРЕСС | 1998 |

|

RU2134140C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 1992 |

|

RU2011816C1 |

Изобретение предназначено для использования в камнеобрабатывающих цехах для обдирки, шлифовки и полировки преимущественно плит из природного камня - мрамора и гранита. Станок содержит связанные между собой центральный и внешний кривошипы и коленно-рычажную систему. Последняя выполнена в виде шарнирного четырехзвенника - параллелограмма. Основанием его является внешний кривошип, а боковыми сторонами - вертикально ориентированные стойка, закрепленная на шарнирной вертикальной стойке, и балка, несущая шпиндельный узел и электродвигатель. Верхние концы стойки и балки связаны между собой тягой. Механизм прижатия шлифовальной головки к каменной плите выполнен в виде винтовой стяжки, шарнирно соединенной с вертикальной стойкой, закрепленной на центральном кривошипе, и с вешним кривошипом. Шпиндельный узел связан с шлифовальной головкой через двухшарнирную муфту. Изобретение позволяет упростить конструкцию, снизить металлоемкость и стоимость станка. 1 з.п.ф-лы, 2 ил.

| Сычев Ю.И | |||

| и др | |||

| Шлифовально-полировальные и фрезерные работы по камню | |||

| - М.: Стройиздат, 1985, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Шлифовальный коленно-рычажный станок | 1985 |

|

SU1292990A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОКВ П Т БФШ 3;ШЕР101 | 1972 |

|

SU422572A1 |

| Шлифовальный коленно-рычажный станок | 1977 |

|

SU662324A2 |

| Шлифовальный коленно-рычажный станок | 1975 |

|

SU528179A1 |

| РУКАВНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КАМНЯ | 1972 |

|

SU423610A1 |

| US 4164828 A, 21.08.1979 | |||

| СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО, И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2018 |

|

RU2721850C1 |

Авторы

Даты

2000-03-20—Публикация

1998-11-16—Подача