Изобретение относится к области получения сорбентов, в частности активных углей на основе различных углеродсодержащих материалов методом парогазовой активации.

Известен способ получения активного угля, включающий активацию древесного угля сырца с размером кусков 10-50 мм в печах различной конструкции активатором на основе водяного пара, его измельчение и классификацию [1]

Недостатком способа является недостаточно высокая адсорбционная емкость получаемого активного угля.

Задача изобретения получение активного угля с улучшенными адсорбционными характеристиками.

Поставленная задача достигается предлагаемым способом получения активного угля, включающим приготовление фракции древесного угля сырца с размером частиц не более 100 мм, ее активацию водяным паром в печи активации, камерного типа, классификацию по крупности и измельчение.

Отличием предлагаемого способа является то, что готовят фракцию с размером частиц не более 100 мм, а классификацию по крупности осуществляют перед измельчением.

Пример. Из древесного угля, полученного в горизонтальных ретортах, с помощью сита площадью 1x1 м2 и с размером ячеек 40x40 мм и 100x100 мм было выделено 40 металлических барабанов угля с фракцией 40-100 мм емкостью по 100 л.

Таким же образом с помощью сита с размером ячеек 20x20 мм и 40x40 мм было выделено 40 барабанов емкостью по 100 л древесного угля с фракцией 20-40 мм, полученного в вертикальных ретортах. Фракции угля 10-20 мм и менее 10 мм были выделены из мелкого нефракционного угля ТУ 81-05-86-75 соответственно 15 и 5 барабанов.

Весовое соотношение фракции составило,

40-100 мм 37

20-44 мм 41

10-20 мм 15

0-10 мм 7

Из металлических барабанов древесный уголь с целью равномерного перемешивания одновременно ссыпался в приемный бункер (емкостью 1500 м3), из которого с помощью внутрицехового транспорта (ленточный транспортер, ковшевой элеватор и силос для цехового хранения), многократно перемешанный, загружался в синхронном режиме загрузки выгрузки в камерную печь активации ПАК 4х6 с количеством камер 6 и объемом 1 камеры 1,05 м3.

Температура в огневых каналах (семь каналов) составляла 1150oC, температура в камерах активации колебалась от 870 до 910oC. В камеры активации подавался перегретый водяной пар в количестве 220 кг/ч (на 6 камер).

При установившемся режиме загрузка шихты в печь осуществлялась через 30 мин до полной загрузки камер. Выгрузка активного полуфабриката осуществлялась через 30 мин в количестве 80 л/ч с каждой камеры.

Полуфабрикат охлаждался водяным паром. Охлажденный полуфабрикат подавался на грохот ШЛ-32, с помощью которого классифицировался по геометрическому размеру на классы: более 40 мм; 20-40 мм; 10-20 мм, менее 10 мм.

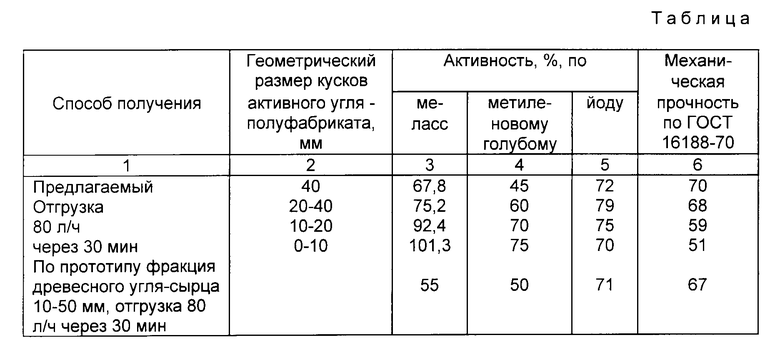

Из фракции угля более 40 мм после дробления получали активный уголь БАУ (ГОСТ 6217-74), который по качеству превышает уголь БАУ, полученный по способу прототипу (см. таблицу).

Фракция угля менее 10 мм поступала на измельчение в шаровую мельницу, в результате чего получали активный уголь с активностью, превышающей активность полученного угля по прототипу (см. таблицу).

Фракции угля 20-40 и 10-20 мм измельчались в порошок на шаровой мельнице с целью получения осветляющих активных углей (см. таблицу).

Таким образом, активация шихты из кусков древесного угля размером 0-100 мм и классификация полученного продукта по геометрическому размеру перед его размолом или дроблением позволяет одновременно в одной печи получать различные марки активных углей с однородной активностью и превышающие по активности соответствующие марки активных углей, полученные по прототипу.

Характеристики активных углей определяли по следующим методикам: активность по меляссе ГОСТ 4453-74; по метиленовому голубому ГОСТ 4453-48; по йоду ГОСТ 6217-74; механическая прочность ГОСТ 16188-70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| Способ получения активного угля | 1990 |

|

SU1784579A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ МЕДИЦИНЫ | 1991 |

|

RU2036139C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2090500C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ЭНТЕРОСОРБЕНТА | 1992 |

|

RU2029546C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2104925C1 |

| Способ автоматического управления процессом активации гранулированных углеродсодержащих материалов во вращающейся печи | 1990 |

|

SU1736925A1 |

| Способ получения гранулированного активного угля | 1990 |

|

SU1768510A1 |

| Способ получения активного угля | 1990 |

|

SU1766843A1 |

Готовят фракцию древесного угля - сырца с размером частиц не более 100 мм, активируют ее водяным паром в печи активации камерного типа, классифицируют по окружности и измельчают. 1 табл.

Способ получения активного угля, включающий приготовление фракции древесного угля-сырца, ее активацию водяным паром в печи активации камерного типа, измельчение и классификацию по крупности, отличающийся тем, что готовят фракцию с размером частиц не более 100 мм, а классификацию по крупности осуществляют перед измельчением.

| Бутырин Г.М | |||

| Высокопористые углеродные материалы | |||

| - М.: Химия, 1976, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1997-11-27—Публикация

1991-06-27—Подача