Изобретение относится к аппаратурному оформлению химических производств, в частности к аппаратуре технологии кальцинированной соды.

При производстве кальцинированной соды аммиачным способом один из важнейших переделов, а именно передел дистилляции аммиака и диоксида углерода, имеет целью регенерацию аммиака (в основном) и диоксида углерода для их возвращения в цикл. Аммиак и диоксид углерода содержатся в маточной (фильтровой) жидкости в виде растворенных солей хлорида, карбоната и гидрокарбоната (бикарбоната) аммония, а также гидрокарбоната натрия.

Известна установка для проведения дистилляции, состоящая из четырех котлов последовательно соединенных друг с другом. Первый котел имеет штуцер для входа пара: его содержимое наиболее слабая по аммиаку вода. Пар из первого котла направляют во второй и т.д. После отгонки всего аммиака из первого котла, его отключают, пар подают во второй, а содержимое котла выпускают и снова проводят заполнение котла фильтровой жидкостью в смеси с известковым молоком. Данный котел при этом становится последним в серии [1]

Установка подобной конструкции требует для реализации процесса значительного времени и уже в начале века считалась негодной для производств большого масштаба.

Наиболее близкой к настоящему изобретению является установка дистилляции аммиака и диоксида углерода, имеющая наиболее широкое применение в современной содовой промышленности [2] Установка включает дистиллер, теплообменник дистилляции, конденсатор-холодильник газа дистилляции, смеситель, испаритель и трубопровод для подачи исходного греющего пара. Штуцер для вывода жидкости теплообменника дистилляции соединен трубопроводом со штуцером для подвода жидкости смесителя. Трубопровод для подачи исходного греющего пара соединен со штуцером для подвода пара дистиллера. Установка имеет ряд недостатков, главный из которых состоит в разбавлении водой суспензии хлорида кальция из-за подачи в дистиллер греющего пара с конденсацией последнего в ходе процесса, а следовательно, в повышенном сбросе воды из производства на "белые моря" с суспензией хлорида кальция.

Согласно материальному и тепловому балансам стандартной установки для дистилляции аммиака и диоксида углерода, на 1 т продукционной кальцинированной соды расходуют 1,62 т пара, а, следовательно, практически на то же количество увеличивают сброс воды из производства [2, с.169] В итоге на 1 т продукционной соды сброс суспензии хлорида кальция составляет около 11 т (для примера: общий сброс производства соды на Стерлитамакском АО "Сода" на "белые моря" составляет более 20 млн.т в год).

Цель изобретения снижение водопотребления и сброса отходов производства кальцинированной соды на "белые моря".

Цель достигается тем, что установка для проведения дистилляции аммиака и диоксида углерода дополнительно снабжена выпарным аппаратом, соединенным линией вторичного пара с дистиллером, линией упариваемого раствора с теплообменником дистилляции и линией упаренного раствора со смесителем, причем паровое пространство выпарного аппарата соединено с трубопроводом для подачи исходного пара.

На линии упаренного раствора установлено дросселирующее устройство.

На линии упариваемого раствора установлена промежуточная емкость с насосом, причем теплообменник дистилляции соединен с емкостью, а нагнетающий патрубок насоса с выпарным аппаратом.

Сопоставительный анализ предлагаемого изобретения с прототипом показывает, что установка для дистилляции, соответствующая предлагаемому техническому решению, имеет ряд признаков, отличающих ее от прототипа, и основное при этом состоит во введении в установку не присущего ей выпарного узла.

Таким образом, предлагаемая установка соответствует критерию "новизна".

Сравнение предлагаемого решения не только с прототипом, но и с другими решениями в данной области техники не выявило в них признаки, отличающие предлагаемое изобретение от прототипа. Решение не является очевидным для специалиста и, следовательно, имеет изобретательский уровень.

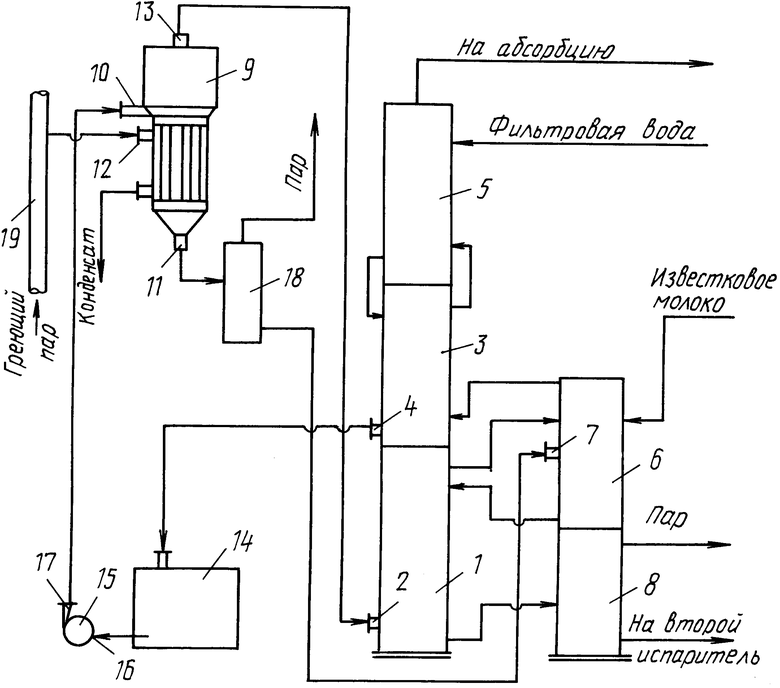

Изобретение поясняется аппаратурной схемой отделения дистилляции аммиака и диоксида углерода, представленной на чертеже.

Установка для дистилляции содержит дистиллер 1 со штуцером для подвода греющего пара 2, теплообменник дистилляции 3 со штуцером для вывода жидкости 4, конденсатор-холодильник дистилляции 5, смеситель 6 со штуцером для подвода жидкости 7, испаритель 8, выпарной аппарат 9 со штуцерами для питания упариваемым раствором 10, вывода упаренного раствора 11, подвода греющего пара 12 и вывода вторичного пара 13. Кроме того, установка снабжена промежуточной емкостью 14, насосом 15 со всасывающим патрубком 16 и нагнетающим патрубком 17, дросселирующим устройством 18 и трубопроводом исходного пара 19.

Установка для дистилляции аммиака и диоксида углерода работает следующим образом.

Фильтровая жидкость поступает в конденсатор-холодильник дистилляции 5. Работа этого узла проходит в точном соответствии с известным по источникам информации. Освобожденную в значительной степени от карбонатных солей аммония и нагретую до 70 78oC жидкость далее направляют в теплообменник дистилляции 3, где при нагреве до 95 98oC поднимающимися парами происходит окончательное разложение карбонатных солей аммония. Жидкость в нижней части теплообменника дистилляции содержит растворенные хлориды аммония и натрия. Через штуцер для вывода жидкости 4 из теплообменника дистилляции жидкостной поток направляют в промежуточную емкость 14, откуда насосом 15 подают в выпарной аппарат 9. Соответственно для осуществления подачи емкость 14 соединена с всасывающим патрубком 16 насоса 15, а нагнетающий патрубок 17 насоса 15 соединен со штуцером для упариваемого раствора 10 выпарного аппарата 9. Упаренная жидкость из выпарного аппарата 9 поступает через штуцер вывода упаренного раствора 11 в дросселирующее устройство 18 (фактически испаритель) и далее в смеситель 6, имеющий штуцер для подвода жидкости 7. В смеситель, как и в обычной схеме, подают одновременно известковое молоко. Из смесителя 6 суспензия поступает в дистиллер 1, где происходит ее нагрев до 108 115oC. Из дистиллера 1 жидкость направляют в первый испаритель 8. Далее поток жидкости направляют на второй испаритель и на "белые моря".

Вторичный пар, образованный в выпарном аппарате 9, подают в дистиллер 1 при соответствующей связи штуцера вывода вторичного пара 13 выпарного аппарата 9 и штуцера подвода пара 2 дистиллера 1. Выпарной аппарат обогревают исходным паром, поступающим из паропровода 19 через штуцер ввода греющего пара 12.

Естественно, выпарной аппарат 9 должен работать при давлении, обеспечивающем подачу вторичного пара в дистиллер. Пар первого испарителя и пар после дросселирования может, как это и известно [2, с.147] также может быть подан в нижнюю часть дистиллера при применении термокомпрессора. Имеются и другие варианты его использования.

Таким образом, практически пар, который должен быть подан в дистиллер, образован из жидкости собственно процесса дистилляции, что имеет следствием снижение сброса воды, а, следовательно, и ее потребления в процессе. Выпарной аппарат может быть выполнен в многокорпусном варианте, что позволит дополнительно снизить потребление исходного пара.

Представляется целесообразным определить ориентировочную экономию от внедрения настоящего изобретения.

При производительности одной стандартной нитки содового производства (600 т/сут 25 т/ч) для проведения процесса дистилляции потребно 1,62•25 40,5 т пара/час. Выпарной аппарат в обычном варианте и однокорпусном исполнении будет иметь поверхность теплопередачи греющей камеры на уровне 600 800 м2 (ориентировочная стоимость аппарата ≈ 2 млн.руб.). С учетом дросселирования перед смесителем снижается водопотребление производства на 320000 м3/год (на одну нитку), а, следовательно, и сброс на ту же величину. На 01.12.92 г. на АО "сода" (г. Стерлитамак) цена 1 м3 воды составляет 0,8 руб. и цена 1 м3 сброса 8,5 руб, т.е. прямая экономия составляет приблизительно 3 млн. руб. Аппарат оправдывает себя менее чем за год, и экономический эффект первого же года эксплуатации составляет около одного миллиона рублей.

Источники информации

1. Те-Пан-Го. Производство соды, М.-Л. Госхимиздат, 1948, с. 225-226.

2. И.Д.Зайцев и др. Производство соды, М. Изд. Химия, 1986, с. 145-148 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ С ПРИМЕНЕНИЕМ ТЕПЛОВОГО НАСОСА | 1990 |

|

RU2013101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

| ВЫПАРНАЯ УСТАНОВКА | 1991 |

|

RU2050908C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 1992 |

|

RU2022786C1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| Способ переработки минерализованных сточных вод, содержащих соединения аммония | 1986 |

|

SU1402581A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008254C1 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

Использование: аппаратурное оформление химических производств, в частности установки для проведения дистилляции аммиака и диоксида углерода в производстве кальцинированной соды. Сущность изобретения: установка для проведения дистилляции содержит конденсатор-холодильник газа дистилляции, теплообменник дистилляции, дистиллер, смеситель, испаритель и трубопровод для подачи исходного пара. Новым в установке является оснащение ее выпарным аппаратом, соединенным линией вторичного пара с дистиллером, линией упариваемого раствора с теплообменником дистилляции и линией упаренного раствора со смесителем. На линии упаренного раствора установлено дросселирующее устройство. На линии упариваемого раствора установлена промежуточная емкость с насосом, причем теплообменник дистилляции соединен с емкостью, а нагнетающий патрубок насоса с выпарным аппаратом. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Те-Пан-Го | |||

| Производство соды | |||

| - М | |||

| - Л.: Госхимиздат, 1948, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зайцев И.Д | |||

| и др | |||

| Производство соды | |||

| - М.: Химия, 1986, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1997-11-27—Публикация

1993-01-18—Подача