(21)А031497/23-26

(22)26.02.86

(46) 15.06.88.Бюл. № 22

(71)Всесоюзный научно-исследовательский и проектный институт по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии

(72)В.П.Ульянов, А.Г.Злобин, . Н.И.Жилина, Л.Д.Болотова, В.В.Королев, О.Н.Сосковец, В.И.Баранов и Х.А.Шибутов

(53)663.63.048 (088.8)

(56)Даркевич И.П., Печковский В.В. Утилизация и ликвидация отходов в технологии неорганических веществ. М.: Химия, 1984, с..179-181.

(54)СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛИЗОВАННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ СОЕДИНЕНИЯ АММОНИЯ

(57)Изобретение относится к области переработки жидких минерализованных отходов, содержащих соединения аммония, термической обработкой, может быть использовано в металлурги ческой, коксохимической и химической промьппленности и позволяет обеспечить возможность использования аммиачной ,и обессоленной воды и смеси минеральных солей. Для осуществления способа от минерализованной сточной воды, содержащей соединения аммония, отделяют 0,1-0,2 части объема и вводят в нее в качестве щелочного pea - гента отработанный обезжиривающий раствор в соотношении ( 0,1-0,15):1 к объему отделенной части и отходы производства металлургического магнезита или отходы производства талька в соотношении С 1 ,5-2,0):I и ( 4,0- 4,5):1 соответственно к массе ионов аммония в отдельной части сточных вод, после чего упаривают до содержания твердого 50-55%, образовавшийся конденсат и упаренный раствор смешивают с остальной частью сточных вод, а дистилляцию ведут до cor держания твердого 60-65%, с получением обессоленной воды и кубового остатка, который смачивают с отработанным обезжиривающим раствором при соотношении ионов натрия и ионов аммония С 1,3-1,5): и сжигают. Способ позволяет получить аммиачную и обессоленную воду и концентрат солей, который позволяет их использовать повторно. I ил.

€

(Л

С

N9 СЛ

Изобретение относится к перера-- ботке жидких минерализованных отходов ( растворов), содержащих соединения аммония, а также соединения, способствующие образованию отложений термической обработке и может быть использовано в металлургической, коксохимической и химической промьгашен- ности.

Целью изобретения является обеспечение возможности использования миачной и обессоленной воды и смеси минеральных солей.

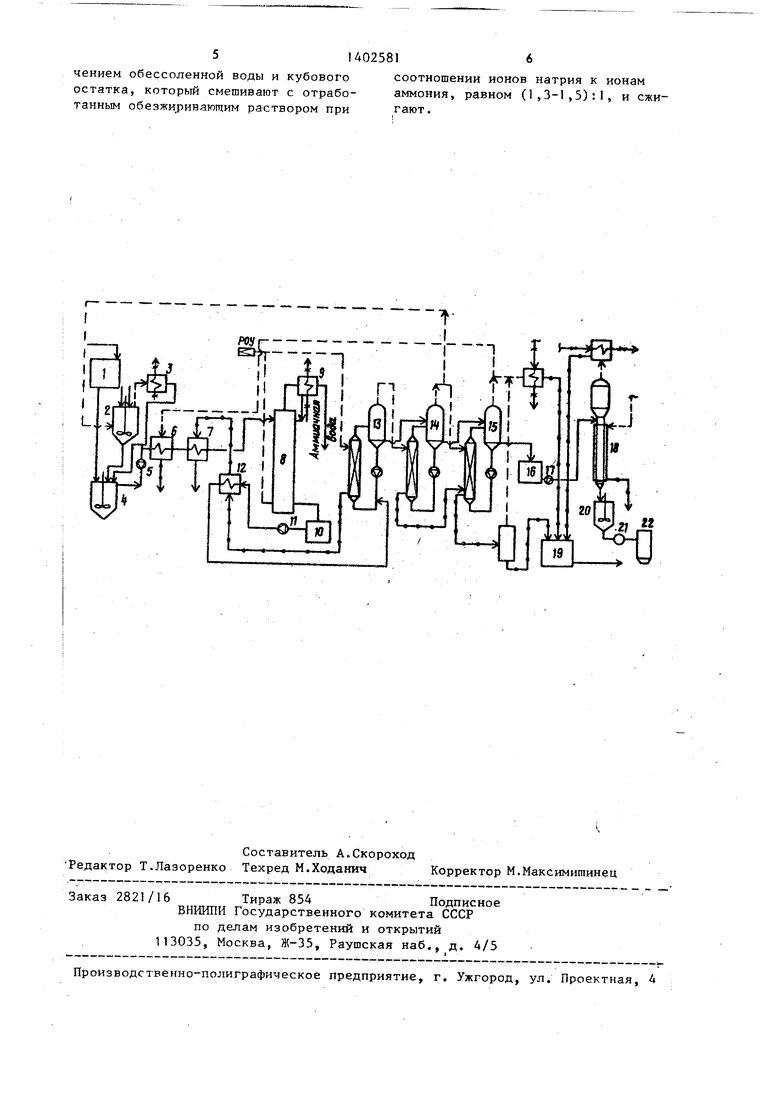

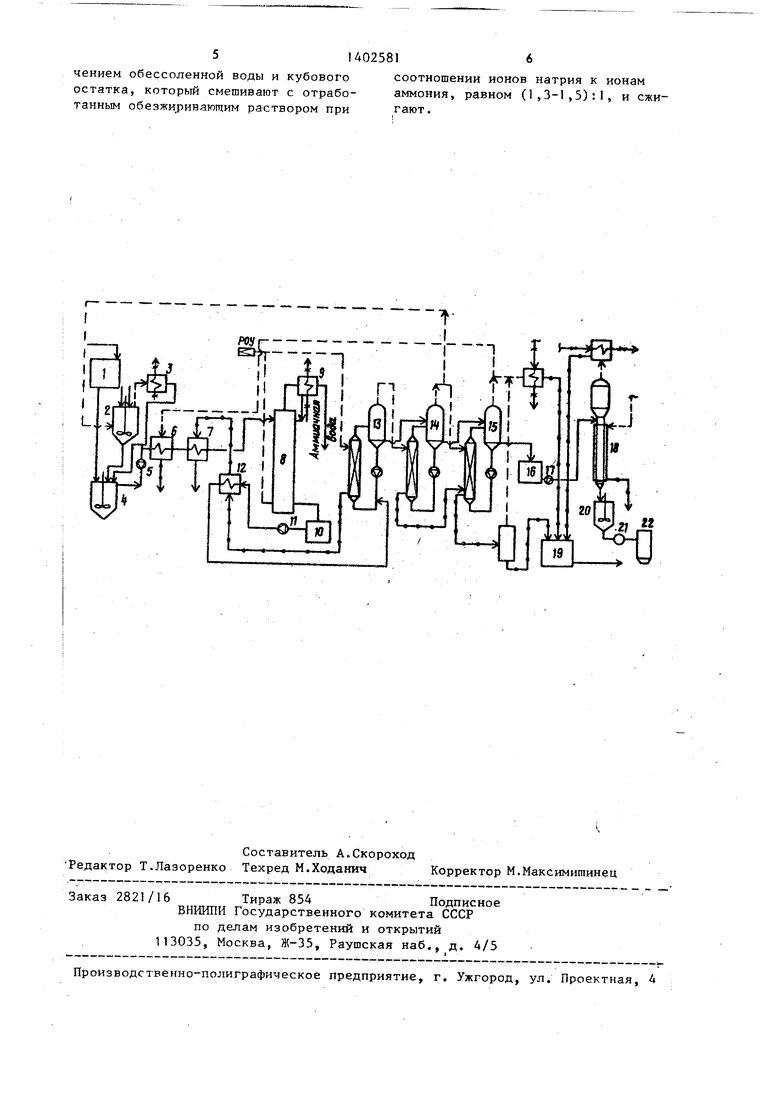

На чертеже изображена схема, пояс няющая предлагаемый способ. I Пример. Минерализованную воду следующего состава, г/л: NH4 ,760; ,790; М/ 0,306; ,375 Те 0,107;ЯП4 12,960; сГ9,875; НСОз 1,191; Siol 0,187; ,250; F 0,093, содержащую соединения аммония, подают в емкость 1 откуда 0,1-0,2 части ее объема поступает в реактор-концентратор 2, оснащенньй мешалкой и паро- ,;Вюй рубашкой. Сюда же добавляют Ь качестве щелочного реагента отработанный обез жиривающий раствор в соотношении 0,10-0,15:1 к объему воды S реакторе и отходы производства ме- фаллургического магнезита в соотноше 1,5-2,0:1 или отходы производст- 4а талька (например, отходы Шабровс- йих фабрик обогащения и сухого помол Талька) в соотношении 4,0-4,5:1 к 4ассе аммоний-ионов на массу их все- ifo объема стоков. Смесь при переме 11|ивании концентрируют упариванием Цо Концентрации твердого 50-55%. В к|ачестве теплоносителя используют Ч1асть вторичного пара II ступени вы-i парной установки.

Парогазовые продукты упаривания, содержащие аммиак и аэрозоли минеральных солей, конденсируют э теплообменнике 3, а конденсат и упаренный раствор соединяют с остальным объемом сточной воды в реакторе 4. После перемешивания полученную суспензию насосом 5 подают последовательно в теплообменники 6 и 7 в которых ее подогревают вторичным паром-.

Подогретая суспензия прямотоком поступает в аммиачную колонну 8, где производят отгонку аммиака остром паром, поступающим от редукцион- нф-охладительного устройства ( РОУ). Пйроаммиачную смесь (насыщенную

0

5

0

5

D

5

0

5

0

5

аммиаком) конденсируют в теплообменнике 9 с получением аммиачной воды (22-24%-ный водный раствор аммиака), которую направляют на использование. Сточную воду после вьщеления из нее соединений аммония сливают в емкость 10, откуда насосом 11 подают в теплообменник 12, где подогревают конденсатом греющего пара выпарного аппарата, после чего направляют в выпарной аппарат 13-15.

Упаренный раствор сливают из впар- ного аппарата в емкость 16, а затем насосом 17 подают в роторный дистиллят-испаритель ( РДИ ) 18, где до- yпapивaюt до пульпы с концентрацией твердого 60-65%, а вторичный пар выпарного аппарата и РДИ конденсируют, и конденсат сливают в сборник. 19 обессоленной воды. ,

Кубовый остаток из РДИ сливают в емкость 20, где смешивают с отработанным обезжиривающим раствором в соотношении 1,3-1,35 массы натрий- ионов раствора к массе аммоний-ионов исходных стоков. Смесь насосом 21 подают в циклонную печь 22, где путем сжигания выделяют из нее полезные продукты: расплав солей утили- зиру1рт в химическом производстве, а сухие минеральные продукты используют для приготовления обезжиривающих (или моющих) растворов и разложения соединений аммония в исходных стоках.

Отходы производства металлургического магнезита, используемого для изготовления огнеупоров, представляют собой дисперсный (порошкообразный) продукт зеленовато-серого цвета (похож на цемент). Дисперсньш анализ показал, что 95 вес.% составляют частицы размером 0,05-0,10 мм и 5 Befc.% - частицы размером до 0,2 мм. С помощью качественного и количественного анализов установлено, что в состав отходов входят следующие основные компоненты, мас.%: MgO 75,3- 82,8; СаО 0,6-1,4; SiOj 1,3-2,70, сумма других оксидов до 2,5, влага 0,1-0,5. Состав отходов регламентирован ГОСТ. При добавлении к 0,1- 0,2 объема стоков отходов в предлагаемых пределах полностью учитывают состав отходов, регламентированный ГОСТом.

Отходы производства талька образуются при добыче талькового камня (кристаллического минерала), его обогащения и помоле и представляют собо высокодисперсный (размер частиц 0,005-0,050 мм) кристаллический белый с сероватым оттенком порошок. Ка чественный и количественный анализы показали, что в состав отходов входя следующие основные компоненты, мас.% MgO 28,5-34,6; SiO 59,3-63,2; CaO 0,04-0,11; около 0,02; около 0,01; МпО около 0,01; FeO 0,5- 2,0; FejOj 0,4-2,5; AljO, 0,2-0,7; NiO 0,1-0,2, влага остальное.

Отработанный обезжиривающий раствор (оор) содержит,г/л: 0,6; На«,РОд 0,4; NajCOa 20; NaOH I; NagSiOj 3; ПАВ Ij масла 2; мехприме- си 2,5 или NajPO 15; NaOH 15; пара- фенолсульфокислоты 3; ПАВ 1; масла 1 мехпримеси 1; или NaOH 37; NajCOj 8; NajSiOa 2,2; NaNOi, 1; ПАВ 1; масла 2, мехпримеси 1; или 10; NaOH 15; NajCO 5; NajSiOj 1; ПАВ 4,5; масла 1; мехпримеси 2; нафталин 1,5. /

Качественный и количественный анализы полезньк продуктов показали, что в состав аммиачной воды входит не менее 24 мас.% NH3 и ее можно использовать как товарный продукт. Основные показатели качества обессоленной воды характеризуются следующими данньЫи: рН не менее 7,3-7,5; общая жесткость 3-5 мкг-экв/л; соле- содержание 1-3 мг/л, содержание катионов, мг/л: cl 0,1-0,4; ,05SO 0,2-0,6; НРО следы, диоксид углерода не обнаружен, растворенный кислород 0,01-0,02 мг/л По качественному и количественному составу обессоленная вода относится к классу очень мягких вод, удовлетворяет требованиям и нормам ОСТ 108.034.02-79 и ее можно использовать в качестве питательной воды паровых котлов.

Минеральные продукты сжигания ку- бовых остатков получают в виде расплава солей (в основном сульфат, хлорид натрия или их смеси) и пылевидных минеральных продуктов. Расплав солей может быть реализован, напри- мёр, вместо природного минерального сырья (например, глауберит, астраха- нит, встречающиеся в галогенных тол0,20; Na 0,2-0,5; Fe + Fe 0,01- 0,04; NH 0,01-0,05; содержание анионов, мг/л: Cl.0,1-0,5; F следы, SiO, следы:,

О

5

0

5

0

5

0

5

0

5

щах в виде пластов и линз или солей озерных солевых залежей) для получения указанных солей в чистом виде в химической промьтшенности. Пылевид- ные минеральные продукты используют для нейтрализации кислых стоков.

Проведение процесса переработки при параметрах, отличных от предлагаемых, приводит к образованию плотных инкрустаций на поверхности насадки аммиачной колонны, образованию всех типов накипей на внутренней поверхности испарителей и трубопроводов и заносу испарителей твердыми отложениями. Вследствие этого в аммиачной воде снижается содержание аммиака до значенрш (менее 18%), и ее не,используют как товарный продукт. Обессоленная вода загрязняется свободным аммиаком, солями аммония и другими минеральными компонентами ( солесодержание составляет не менее 300 мг/л, общая жесткость - не менее 5 мг-зкв/л. Такая вода по химическому составу не соответствует ОСТу и ее не используют в качестве питательной воды паровых котлов.

Формула изобретения

Способ переработки минерализованных сточных вод, содержащих соединения аммония, включающий введение щелочного реагента, отдувку аммиака с последующей конденсацией с получением аммиачной воды, дистилляцию с получением обессоленной воды и снеси минеральных солей, о тлич аю- щ и и с я тем, что, с целью обеспечения возможности последующего использования аммиачной иобессоленной во-; ды и смеси минеральных солей, отделяют 0,1-0,2 части сточных вод, в которую вводят в качестве щелочного реагента отработанный обезжиривающий раствор в соотношении ( 0,10-0,15): к Объему отделенной части сточных вод и отходы производства металлур гического магнезита или отходы производства талька в соотношении (1,5- 2,0):1 и (4,0-4,5): соответственно к массе ионов аммония в исходном объеме сточньпс вoдJ после чего упаривают до содержания твердого 50-55%, образовавшийся конденсат и упаренный раствор смешивают с остальной частью сточных вод, а дистилля- .цию после отдувки аммиака ведуФ до содержания твердого 60-65% с полу51402581

чением обессоленной воды и кубового остатка, который смешивают с отработанным обезжиривающим раствором при гают.

соотно аммони

гают.

соотношении ионов натрия к ионам аммония, равном (1,3-1,5):1, и ежи

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ И СУЛЬФАТА КАЛИЕВЫХ УДОБРЕНИЙ | 2013 |

|

RU2562265C2 |

| Способ обработки карьерных и шахтных вод хлоридного класса | 1987 |

|

SU1527160A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Способ вторичного использования ресурсов и система обработки спеченной золы | 2022 |

|

RU2827178C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 2012 |

|

RU2491261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ КОНДЕНСАТОВ ОТ СЕРОВОДОРОДА И АММИАКА | 2018 |

|

RU2703253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО АММОНИЯ | 2012 |

|

RU2495824C2 |

1 1

J

Авторы

Даты

1988-06-15—Публикация

1986-02-26—Подача