Изобретение относится к области получения текучей массы на основе золя гидрата оксида алюминия, которая используется для получения сферических частиц катализаторов, сорбентов и носителей катализаторов на основе окиси алюминия.

Известен способ получения текучей массы для жидкостного формования сферических частиц, который основан на получении осадка гидроокиси алюминия (так называемой лепешки) и проведении его пептизации водным раствором минеральной кислоты. Полученная таким способом текучая масса представляет собой суспензию основным компонентом твердой фазы которой является кристаллическая окись алюминия. Лепешку получают путем осаждения при определенных условиях алюмината натрия минеральной кислотой, отмывкой полученного осадка от солей, его старения и отжима до определенной влажности. Текучую массу, полученную после пептизации лепешки минеральной или органической кислотами в виде суспензии (псевдозоля) гидроокиси алюминия, диспергируют через слой керосина в водный раствор аммиака, в котором происходит формирование в объеме капли частиц гидрогеля окиси алюминия. Полученные частицы, имеющие кристаллическую природу и минимальное количество посторонних примесей с минимальными механическими повреждениями переводятся в кристаллические сферические частицы окиси алюминия с помощью высокотемпературной термообработки.

Недостатком этого способа является сложность и длительность стадии процесса, связанной с получением лепешки, технологические трудности осуществления соответствующих операций с желатинообразными осадками в аппаратуре непрерывного действия, а также значительные объемы промывных вод на стадии отмывки и старения осадка гидроокиси алюминия.

Известен способ получения текучей массы для жидкостной формовки сферических частиц путем смешения истинного золя гидрата окиси алюминия, полученного растворением металлического алюминия в минеральной кислоте или в водном растворе соли алюминия, с водным раствором слабого основания в качестве которого чаще всего используют уротропин.

Полученную таким образом текучую массу диспергируют в горячее масло, в котором, в результате химических процессов в объеме капли, образуются сферические частицы гидрогеля окиси алюминия. Затем проводят старение гелевых сфер в горячем масле или щелочной среде, их отмывку от органических соединений и продуктов реакций и термообработку до получения сферических частиц окиси алюминия. Согласно этому способу, который является наиболее близким к предлагаемому и выбран за прототип, концентрация алюминия в исходном золе должна составлять от 15 до 35 мас. в расчете на окись алюминия, а молярное отношение аниона кислоты к алюминию от 0,5 до 0,75.

Недостатком способа является необходимость использования для приготовления текучей массы и сферообразования органических веществ и жидкостей, образование большого количества трудно перерабатываемых и содержащих органические вещества жидких отходов, необходимость проведения длительной операции старения гелевых частиц, а также нестабильность полученной текучей среды.

Целью изобретения является устранение отмеченных выше недостатков известных способов приготовления текучей массы, а также расширение области применения текучей массы в различных технологических процессах получения сферических частиц на основе оксида алюминия.

Поставленная цель достигается тем, что в известном способе приготовления текучей массы для изготовления сферических частиц на основе окиси алюминия (включающий приготовление золя гидроокиси алюминия растворением металлического алюминия в сильной минеральной кислоте или в водном растворе соли алюминия при молярном отношении аниона кислоты к алюминию ниже стехиометрического и добавление в золь водного раствора основания) в золь добавляют основание, выдерживают систему до ее нейтрализации, а затем добавляют сильную кислоту или ее соль и упаривают систему до концентрации алюминия от 80 до 200 г/л.

Поставленная цель достигается также тем, что концентрацию алюминия в исходном золе задают в диапазоне от 10 до 200 г/л при молярном соотношении аниона кислоты к алюминию от 0,5 до 1,2, после добавления основания в золь систему выдерживают до достижения pH от 6,5 до 7, а сильную кислоту или ее соль вводят в систему в количестве от 0,08 до 0,4 мольных долей алюминия.

Поставленная цель достигается также тем, что добавление основания в золь проводят до достижения начального значения pH системы от 7 до 11, а выдержку проводят при температуре до 100oC.

По другим частным вариантам способа поставленные цели достигаются путем введения в исходную текучую среду инертных по отношению к ней веществ, например, порошков цеолита, некоторых оксидов металлов.

Сущность изобретения состоит в режиме экспресс-формирования оптимальной структуры текущей массы для жидкостного формования сферических частиц, который заключается, в частности, в том, что осуществляется циклическое изменение pH системы на промежуточных фаза ее получения по схеме: кислая среда исходного золя щелочная среда системы после ее обработки основанием нейтральная после обработки смеси при повышенной температуре и снова кислая после добавления кислоты или ее соли.

Примеры осуществления предлагаемого способа получения текучей массы для диспергирования приведены ниже.

Пример 1. Алюминиевый порошок в количестве 20 г (М1) растворяют при нагреве до 200oC в 80 мл (V1) 60% азотной кислоты с добавлением 250 мл воды (V2) получают в результате 200 мл золя оксисоли алюминия с концентрацией алюминия (C1) равной 100 г/л и молярным отношением аниона кислоты к алюминию (Z1) равным 0,7. К золю добавляют 100 мл 25% водного раствора аммиака и 200 мл воды, при этом pH системы составляет около 10, нагревают и выдерживают полученную систему при 98-100oC до снижения показателя pH до 7, в полученную суспензию добавляют 7 мл 60% водного раствора азотной кислоты, при этом молярное отношение вводимой кислоты к алюминию (Z2) составляет 0,12 и затем проводят упаривание полученной системы до получения текучей среды для диспергированя с концентрацией алюминия (C2) равной 130 г/л.

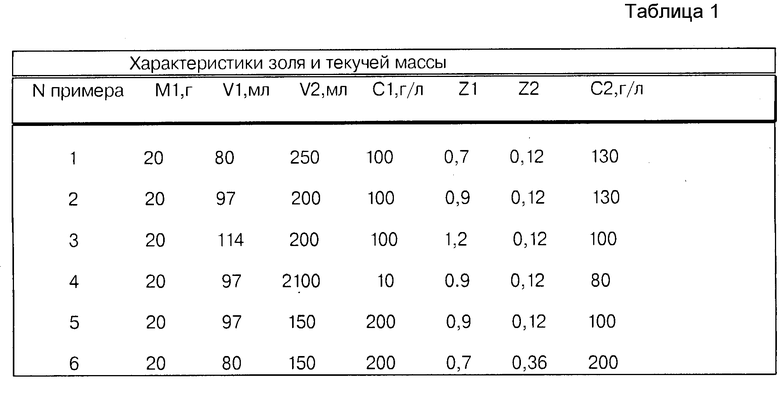

Другие примеры осуществления способа с использованием для приготовления текучей среды азотной кислоты (N 2-6) приведены в табл. 1. Параметры проведения процесса по этим примерам, которые не приведенные в табл. 1, не отличались от указанных в примере 1.

Пример 7. Алюминиевый порошок в количестве 20 г (M1) растворяют при нагреве до 100oC в 30 мл (V1) 36% соляной кислоты с добавлением 200 мл воды (V2) и получают в результате 200 мл золя оксисоли алюминия с концентрацией алюминия (C1) равной 100 г/л молярным отношением аниона кислоты к алюминию (Z1) равным 0,5. К золю добавляют 100 мл 25% водного раствора аммиака и 200 мл воды, при этом pH системы составляют около 10, нагревают и выдерживают полученную систему при 98-100oC до снижения показателя pH до 7, в полученную суспензию добавляют 9 мл 36% водного раствора соляной кислоты, при этом молярное отношение вводимой кислоты к алюминию (Z2) составляет 0,15 и затем проводят упаривание полученной системы до получения текучей среды для диспергирования с концентрацией алюминия (C2) равной 120 г/л.

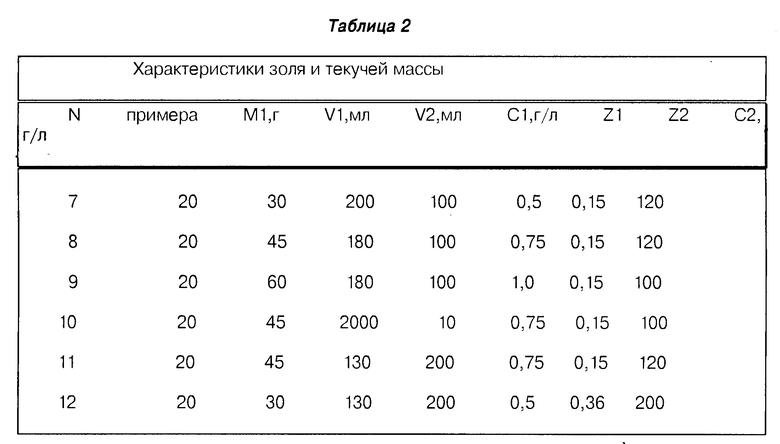

Другие примеры осуществления способа с использованием для приготовления текучей среды соляной кислоты (N 8-12) приведены в табл. 2. Параметры проведения процесса по этим примерам, которые не приведенные в табл. 2, не отличались от указанных в примере 7.

Пример 13. Смесь порошков алюминия в количестве 37 г (M1) и Al(NO3)3•9H2O в количестве 420 г (M2) растворяют при нагреве до 100oC с добавлением 800 мл воды (V1) и получают в результате 670 мл золя оксисоли алюминия с концентрацией алюминия (C1) равной 100 г/л и молярным отношением аниона кислоты к алюминию (Z1) равным 0,9. К золю добавляют 335 мл 25%-ного водного раствора аммиака (V2) и 200 мл воды, при этом pH системы составляет около 10, нагревают и выдерживают полученную систему при температуре 98-100oC до снижения показателя pH до 7, в полученную суспензию добавляют 23,5 мл 60% водного раствора азотной кислоты (V3), при этом молярное отношение вводимой кислоты к алюминию (Z2) составляет 0,12 и затем проводят упаривание полученной системы до получения текучей среды для диспергирования с концентрацией алюминия (C2) равной 130 г/л.

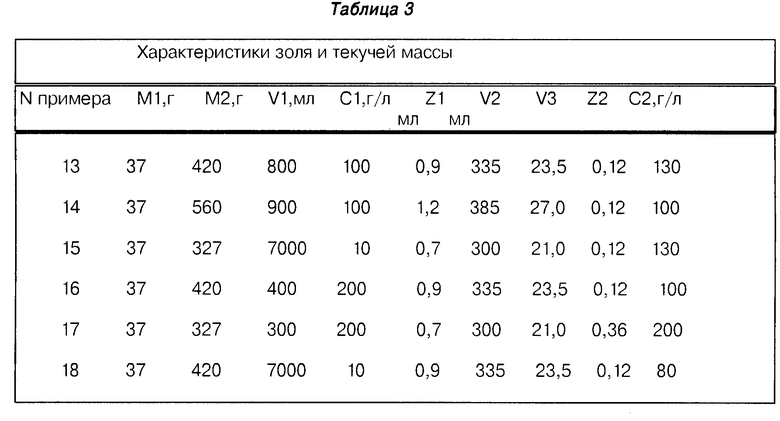

Другие примеры осуществления способа с использованием для приготовления текучей среды смеси алюминия и азотнокислой соли алюминия (N 14-18) приведены в табл. 3. Параметры проведения процесса по этим примерам, которые не приведенные в табл. 3, не отличались от указанных в примере 13.

Пример 19. Смесь порошков алюминия в количестве 37 г (M1) и AlCl3•6H2O в количестве 66,6 г (M20 растворяют при нагреве до 100oC с добавлением 500 мл воды (V1) и получают в результате 440 мл золя оксисоли алюминия с концентрацией алюминия (C1) равной 100 г/л и молярным отношением аниона кислоты к алюминию (Z1) равным 0,5. К золю добавляют 240 мл 25% водного раствора аммиака (V2) и 200 мл воды, при этом pH системы составляет около 10, нагревают и выдерживают полученную систему при 98-100oC до снижения показателя pH до 7, в полученную суспензию добавляют 20 мл 36% водного раствора соляной кислоты (V3), при этом молярное отношение вводимой кислоты к алюминию (Z2) составляет 0,15 и затем проводят упаривание полученной системы до получения текучей среды для диспергирования с концентрацией алюминия (C2) равной 120 г/л.

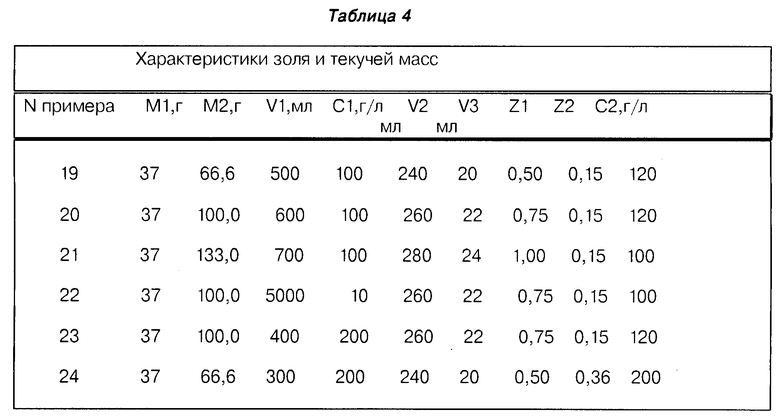

Другие примеры осуществления способа с использованием для приготовления текучей среды смеси порошков алюминия и соляно-кислой соли алюминия (N 20-25) приведены в табл. 4. Параметры проведения процесса по этим примерам, которые не приведенные в табл. 4, не отличались от указанных в примере 19.

Пример 25. Алюминиевый порошок в количестве 20 г растворяют при нагреве до 100oC в 80 мл 60% азотной кислоты с добавлением 250 мл воды и получают в результате 200 мл золя оксисоли алюминия с концентрацией алюминия равной 100 г/л и молярным отношением аниона кислоты к алюминию равным 0,7. К золю добавляют 60 мл (V1) 25% водного раствора аммиака и 300 мл (V2) воды, при этом pH (pH1) системы составляет 7,5, и выдерживают полученную систему при (T) 20oC, после этого проводят отгонку аммиака при 100oC до снижения показателя pH (pH2) до 7, в полученную суспензию добавляют 7 мл 60%-ного водного раствора азотной кислоты при этом молярное отношение вводимой кислоты к алюминию (Z2) составляет 0,12 и затем проводят упаривание полученной системы до получения текучей среды для диспергирования с концентрацией алюминия (C2) равной 130 г/л.

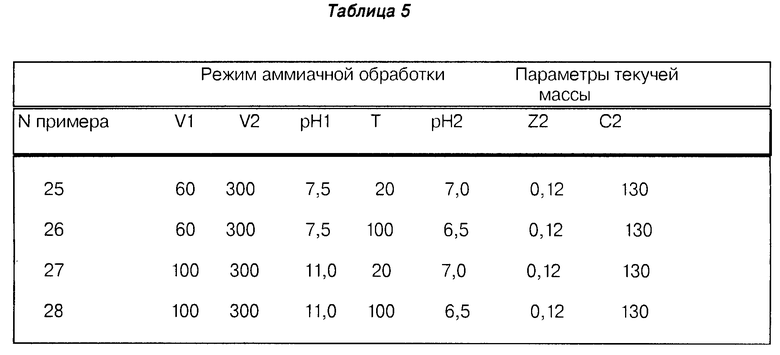

Другие примеры осуществления способа с использованием для приготовления текучей среды различных режимов аммиачной обработки золя оксисоли алюминия (N 26-28) приведены в табл. 5. Параметры процесса по этим примерам, которые не приведенные в табл. 5, не отличались от указанных в примере 1.

Пример 29. Текучую массу готовят в соответствии с примером 1, а затем ее высушивают при 105-120oC до образования сыпучего порошка. После хранения или транспортирования порошка к нему добавляют 100 мл воды, нагревают до температуры 70-80oC и при перемешивании растворяют порошок и получают текучую среду не отличающуюся по своим свойствам от исходной, приготовленной по примеру 1.

Использование текучих сред, приготовленных по предлагаемому способу для получения сферических частиц с различными свойствами иллюстрируется приведенными ниже примерами.

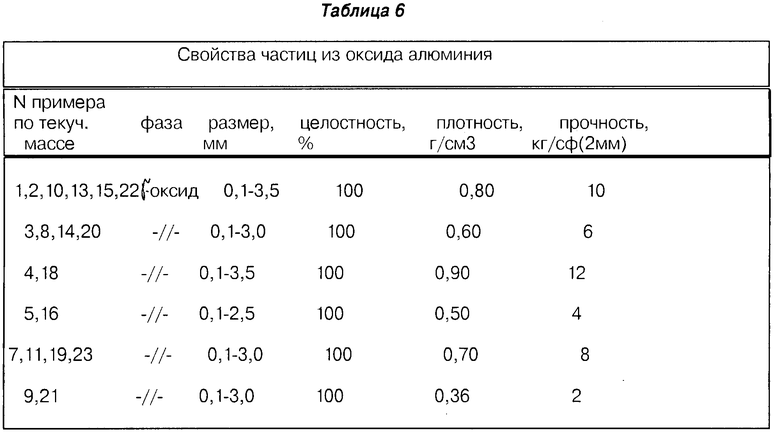

Пример 30. Текучие массы, приготовленные в соответствии с примерами 1-5, 7-13, 14-18, 19-24 и 29 диспергируют на капли в 15%-ный водный раствор аммиака. Полученные гелевые сферические частицы отмывают в течение 40 мин дистиллированной водой, высушивают на воздухе при 120-130oC до постоянного веса и прокаливают при 550-600oC до получения окиси алюминия.

Свойства полученных микросфер приведены в табл. 6.

Пример 31. Текучие массы, приготовленные в соответствии с примерами 1-5, 7-13, 14-18 и 19-24 диспергируют на капли в 8%-ный водный раствор аммиака. Полученные гелевые сферические частицы отмывают в течение 40 мин дистиллированной водой, высушивают на воздухе при 120-130oC до постоянного веса и прокаливают при 550-600oC до получения окиси алюминия.

Свойства полученных микросфер не отличались от значений соответствующих характеристик, приведенных в табл. 6.

Пример 32. Текучие массы, приготовленные в соответствии с примерами 1-5, 7-13, 14-18 и 19-24 диспергируют на капли в 25%-ный водный раствор аммиака. Полученные гелевые сферические частицы отмывают в течение 40 мин дистиллированной водой, высушивают на воздухе при 120-130oC до постоянного веса и прокаливают при 550-600oC до получения сферических частиц окиси алюминия.

Свойства полученных микросфер существенно не отличались от значений соответствующих характеристик, приведенных в табл. 6.

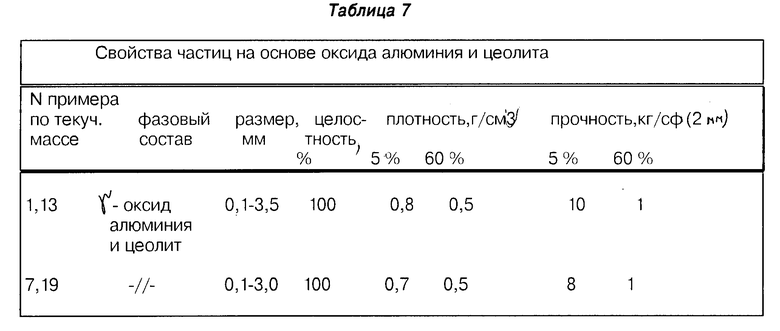

Пример 33. В текучие массы, приготовленные в соответствии с примерами 1, 7, 14, 19 добавляют 5 мас. цеолита по отношению к окиси алюминия в микросферах, тщательно перемешивают и диспергируют смесь в 15%-ный водный раствор аммиака. Полученные гелевые сферы промывают водой в течение 40 мин, высушивают при 120-130oC до постоянного веса и прокаливают при 550-600oC.

Пример 34. В текучие массы, приготовленные в соответствии с примерами 1, 7, 14, 19 добавляют 60 мас. цеолита по отношению к окиси алюминия в микросферах, тщательно перемешивают и диспергируют смесь в 15%-ный водный раствор аммиака. Полученные гелевые сферы промывают водой в течение 40 мин, высушивают при 120-130oC до постоянного веса, и прокаливают при 550-600oC.

Свойства микросфер полученных в соответствии с примерами 32 и 33 приведены в табл. 7.

Пример 35. В текучие массы, приготовленные в соответствии с примерами 1, 7, 14, 19 добавляют 60 мас. оксида марганца по отношению к окиси алюминия в микросферах, тщательно перемешивают и диспергируют смесь в 10%-ный водный раствор аммиака. Полученные гелевые сферы промывают водой в течение 40 мин, высушивают при 120-130oC до постоянного веса, и прокаливают в восстановительной атмосфере при 550-600oC и получают в результате микросферические частицы, содержащие оксид алюминия и оксид марганца (60 мас.).

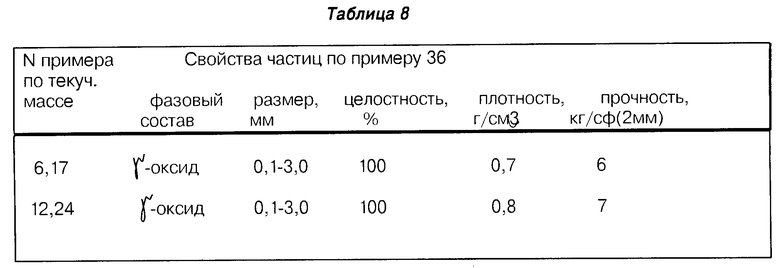

Пример 36. Текучие массы, приготовленные в соответствии с примерами 6, 12, 18 и 24 охлаждают до температуры 10oC и добавляют охлажденный водный 30% -ный раствор уротропина. Полученную смесь тщательно перемешивают и капельно диспергируют в нагретое до 90oC минеральное масло. Полученные гелевые частицы промывают 2% водным раствором аммиака в течение 40 мин, высушивают при 120-130oC и прокаливают при 600-650oC.

Характеристики полученных микросфер из оксида алюминия приведены в табл. 8.

Пример 37. Получают золь аналогично примеру 7. Далее проводят операции также аналогично примеру 7 до введения кислоты для пептизации. Вместо указанного в примере 7 раствора соляной кислоты используют соль FeCl3, 6H2O, 12 г которой добавляют в реакционную массу и далее проводят упаривание текучей массы до концентрации по Al 100 г/л. В результате этого получена масса, после диспергирования которой в 10%-ный водный раствор аммиака, промывки полученных гель-сфер и термообработки, получают сферические частицы, содержащие 90 мас. Al2O3 и 10% Fe2O3.

Приведенные примеры осуществления изобретения показывают, что предложенный способ получения текучей массы для формования сферических частиц на основе оксида алюминия позволяет, с одной стороны, исключить проведение сложных технологических операций с желеобразными осадками на промежуточных стадиях приготовления массы для диспергирования, с другой обеспечивает возможность получения качественных сферических частиц без проведения длительных операций их старение на стадии гелеобразования.

Характерной особенностью предлагаемого способа является возможность получения качественных сфер в широком диапазоне варьирования параметров процесса получения текущих масс (характеристик используемых золей, pH, температур), при различных концентрациях аммиачного раствора для проведения гелеобразования, возможность формировать текучую массу для проведения гелеобразования как в водном растворе аммиака, так и в среде органической жидкости, а также возможность получения не только частиц из оксида алюминия, но и частиц, содержащих другие, относительно инертные к компонентам среды, вещества, которые могут быть введены в текучую массу непосредственно перед ее диспергированием.

Текучая масса, приготовленная по предлагаемому способу, отличается стабильностью свойств в течении длительного времени и может быть трансформирована в порошок, который, после хранения или транспортировки, может быть просто снова переведен в текучую массу для диспергирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1994 |

|

RU2067497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКУЧЕЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ОКСИДА АЛЮМИНИЯ | 2023 |

|

RU2813492C1 |

| Способ получения оксидалюмофосфатного пористого материала | 1988 |

|

SU1549582A1 |

| ГРАНУЛИРОВАННЫЙ НЕОРГАНИЧЕСКИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032460C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1994 |

|

RU2102141C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2060819C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПИГМЕНТА ИЗ ДВУОКИСИ ТИТАНА И ПИГМЕНТ ИЗ ДВУОКИСИ ТИТАНА | 1995 |

|

RU2116324C1 |

| Способ получения наноразмерного порошка феррита никеля | 2021 |

|

RU2771498C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АНИОН-ДЕФИЦИТНЫХ РАСТВОРОВ НИТРАТА УРАНИЛА | 2014 |

|

RU2568729C1 |

| ТИТАНАТ НАТРИЯ С ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРОЙ | 1996 |

|

RU2169118C2 |

Использование: в способе получения текучей массы на основе золя гидрата оксида алюминия, которая используется для получения сферических частиц катализаторов, сорбентов и носителей катализаторов на основе окиси алюминия. Сущность изобретения: способ включает приготовление золя гидроокиси алюминия любым известным способом при молярном отношении аниона кислоты к алюминию ниже стехиометрического, в золь добавляют основание, выдерживают систему до ее нейтрализации, а затем добавляют сильную кислоту или ее соль и упаривают систему до концентрации алюминия от 80 до 200 г/л. Концентрацию алюминия в исходном золе задают в диапазоне от 10 до 200 г/л при молярном отношении аниона кислоты к алюминию от 0,5 до 1,2, после добавления основания в золь систему выдерживают до достижения pH от 6,5 до 7, а сильную кислоту или ее соль вводят в систему в количестве от 0,08 до 0,4 мольных долей алюминия. Добавление основания в золь проводят до достижения начального значения pH от 7 до 11, а выдержку проводят при температуре до 100oC. 6 з.п. ф-лы, 8 табл.

| Дзисько В.А., Карнаухов В.П., Тарасова В.В | |||

| Физико-химические основы синтеза окисных катализаторов | |||

| - Новосибирск: Наука, 1978, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

| US, патент, 2620314, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1997-11-27—Публикация

1995-09-15—Подача