Изобретение относится к технологии получения алюмосЬосфатов, которые могут быть использованы в качестве носителей катализаторов и сорбентов.

Цель изобретения - повышение сорб- ционного объема и среднего радиуса пор. v

Пример 1. К раствору, содерт жащему 28,13 г нонагидрата нитрата алюминия в 500 мл дистиллированной воды, добавляли 6,46 мл ортофосАорной кислоты плотностью 1,723 г/см . Отношение А1:Р в растворе 0,75:1. В емкость, снабженную электрической мешалкой и электродами иономера универсального ЭВ-74, вливали 150 мл дистил лированной воды. К этой воде с помощью шланга дозировочного насоса DP2-2 добавляли кислый раствор со скоростью, Дф мл/мин. Скорость подачи раствора

гидрата аммиака, приготовленного растворением 150 мл концентрированного гидрата аммиака в 150 мл дистиллированной воды, регулировали таким образом, чтобы поддерживать рН энергично перемешиваемой реакционной смеси постоянным и равным 8,0. После добавления всего объема кислого раствора „ осадок выдерживали 0,5 ч и промывали на фильтре дистиллированной водой до полного отсутствия N0 -анионов в про- ,мывной жидкости. Расход водного раствора гидрата аммиака составлял 105 мл. Порции промытого гидрогеля массой 20 г помешали в колбы с притертыми пробками и вносили в каждую 50 мл водных растворов, содержащих 0,3, 0,7, 1,5, 3,0 мас.% цетилпириди- нийхлорида соответственно. Гидрогели в колбах разбивали до состояния равсд

Јь Х У1

эо

N3

номерной кашицеобразной массы, задерживали в течение 16 ч, отделяли фильтрацией, формовали в экструдаты диаметром 1 мм, высушивали до состояния ксерогеля при комнатной температуре я течение 4-х сут и прокаливали на воздухе при 700°С в течение 4-х ч. Образцы после прокаливания были рент- гяноаморфны. Сорбционный объем и

и 113 А; см /г и

средний радиус пор полученных оксид- алюмофоссЬатов: 0,40 см /г 0,36осм3/г и 103 А; О, 101 А; 0,39 и 87 А.

Пример 2. К раствору, содержащему 75,03 г нонагидрата нитрата алюминия в 500 мл дистиллированной воды, добавляли 6,46 мл ортофосфорной кислоты плотностью 1,723 г/см . Отношение А1:Р в растворе 2:1. В емкость, снабженную электрической мешалкой и электродами иономера универсального ЭВ-74, вливали 150 мл дистиллированной воды. К этой воде с помощью шланга дозировочного насоса DP2-2 добавляли кислый раствор со скоростью 10 мл/мин. Скорость подачи раствора гидрата аммиака, приготовленного растворением 150 мл концентрированного гидрата аммиака в 150 мл дистиллированной воды, регулировали таким образом, чтобы поддерживать рН перемешиваемой реакционной смеси постоянным и равным 8,0. После добавления всего объема кислого раствора осадок выдерживали 0,5 ч и промывали на фильтре дистиллированной водой до полного отсутствия NOj-анионов в промывной жидкости. Расход водного раст

0,95осм 193 А

/г и 184 А;

1,17 и | 222 А;01,60 /г и 207 Л; 1,20 см /г

и

о

А.

0

5

0

5

0

5

Ifo1,43 см /г и 246 А; 1,17 см : и 200 А; 0,70 и 147 А; 0,42 см /г и 88 А; 0,39 см /г и 81

Пример 3. К раствору, содержащему 150,05 г нонагидрата нит- рата алюминия в 500 мл дистиллированной воды, добавляли 6,46 мл ортофосфорной кислоты плотностью 1,723 г/см, Отношение А1:Р в растворе 4:1. Б емкость, снабженную электрической мешалкой и электродами иономера универсального ЭВ-74, вливали 150 мл дистиллированной воды. К этой воде с помощью шланга дозировочного насоса DP2-2 добавляли кислый раствор со скоростью 10 мл/мин. Скорость подачи раствора гидрата аммиака, приготовленного растворением 150 мл концентрированного гидрата аммиака в 150 мл дистиллированной воды, регулировали таким образом, чтобы поддерживать рН перемешиваемой реакционной смеси постоянным и равным 8,0. После добавления всего объема кислого раствора осадок выдерживали 0,5 ч и промывали на фильтре дистиллированной водой до полного отсутствия NOj-анионов в промывной жидкости. Расход водного раствора гидрата аммиака составлял 316 мл. Порции промытого гидрогеля массой 20 г помещали в колбы с притертыми пробками и вносили в каждую 50 мл водных растворов, содержащих 0,3, 0,7, 1,5, 3,0 мас.% цетилпиридинийхлорида соответственно. Гидрогели в колбах разбивали до состояния равномерной кашице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида алюминия | 1990 |

|

SU1705237A1 |

| Способ получения силикагеля | 1986 |

|

SU1401010A1 |

| Способ получения адсорбента на основе оксида алюминия | 1990 |

|

SU1740318A1 |

| Способ получения оксида алюминия | 1990 |

|

SU1761669A1 |

| Адсорбент и способ его получения | 1990 |

|

SU1699599A1 |

| Катализатор изомеризации н-бутана в изобутан, способ его приготовления и процесс получения изобутана с использованием данного катализатора | 2018 |

|

RU2693464C1 |

| Способ получения алюмосиликатного ката-лизАТОРА для изОМЕРизАции КСилОлОВ | 1979 |

|

SU833303A1 |

| Способ получения пористого алюмофосфата | 1972 |

|

SU481539A1 |

| Способ получения оксида алюминия | 1985 |

|

SU1279964A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЛЮМИНАТА КАЛЬЦИЯ-МАГНИЯ | 2014 |

|

RU2567305C1 |

Изобретение относится к технологии получения алюмофосфатов, которые могут быть использованы в качестве носителей для катализаторов и сорбентов, и позволяет увеличить сорбционный объем и средний радиус пор, а также повысить качество продукта. Способ включает гелеобразование смеси соли алюминия с фосфорной кислотой в присутствии гидрата аммиака при постоянном PH с последующими отделением, промывкой, высушиванием при комнатной температуре и термообработкой продукта, при этом суспензию промытого гидрогеля перед высушиванием выдерживают в растворе катионного поверхностно-активного вещества - цетилпиридинийхлорида в течение 16-24 ч. 1 з.п. ф-лы, 2 табл.

45

вора гидрата аммиака составлял 190 мл-до обРазной массы, выдерживали в течение Порции промытого гидрогеля массой ,0 г помещали в колбы с притертыми пробками и вносили в каждую 50 мл водных растворов, содержащих 0,1, 0,3, 0,5, 0,7, 1,0, 1,5, 2,0, 3,0, 4,0, 5,0 мас.% цетилпиридинийхлорида соответственно. Гидрогели в колбах разбивали до состояния равномерной кашицеобразной массы, выдерживали в течение 16 ч, отделяли фильтрацией, формовали в экструдаты диаметром 1 мм, высушивали до состояния ксерогеля при комнатной температуре в течение 4-х сут и прокаливали на воздухе при 700°С в течение 4-х ч. Об- разцы после прокаливания были рснтге- ноаморфны. Сорбционный объем и сред-, ний радиус пор полученных оксудалю- мофосфатов: 0,90 см /г и 175 А;

50

16 ч, отделяли фильтрацией, формовали в экструдаты диаметром 1 мм, высушивали до состояния ксерогеля при комнатной температуре в течение 4-х сут и прокаливали на воздухе при 700°С в течение 4-х ч. Образцы после прокаливания были рентгеноаморфны. Сорбци- Ънный объем и средний радиус пор полученных оксидалюмофосфатов: 1,2й см /г и 220 &; 1,70всмэ/г и 250 А;„1,35 см3/г и 227 А; 0,90См /г и 180 А.

Пример 4. К раствору, содержащему 75,03 г нонагидрата нитрата алюминия в 500 мл дистиллированной воды, добавляли 6,46 мл ортофосфорной кислоты плотностью 1 ,.723 г/см . Отношение А1:Р в растворе 2:1„ В емкость, снабженную электрической мешалкой и

5

о обРазной массы, выдерживали в течение

0

16 ч, отделяли фильтрацией, формовали в экструдаты диаметром 1 мм, высушивали до состояния ксерогеля при комнатной температуре в течение 4-х сут и прокаливали на воздухе при 700°С в течение 4-х ч. Образцы после прокаливания были рентгеноаморфны. Сорбци- Ънный объем и средний радиус пор полученных оксидалюмофосфатов: 1,2й см /г и 220 &; 1,70всмэ/г и 250 А;„1,35 см3/г и 227 А; 0,90См /г и 180 А.

Пример 4. К раствору, содержащему 75,03 г нонагидрата нитрата алюминия в 500 мл дистиллированной воды, добавляли 6,46 мл ортофосфорной кислоты плотностью 1 ,.723 г/см . Отношение А1:Р в растворе 2:1„ В емкость, снабженную электрической мешалкой и

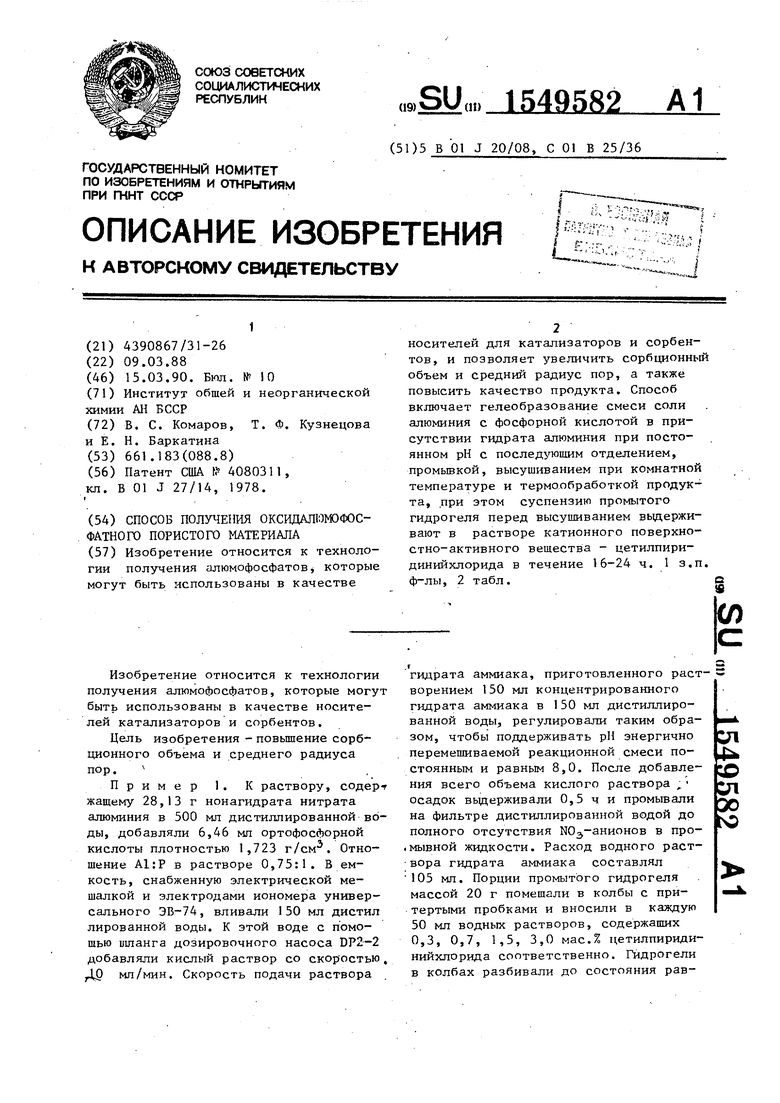

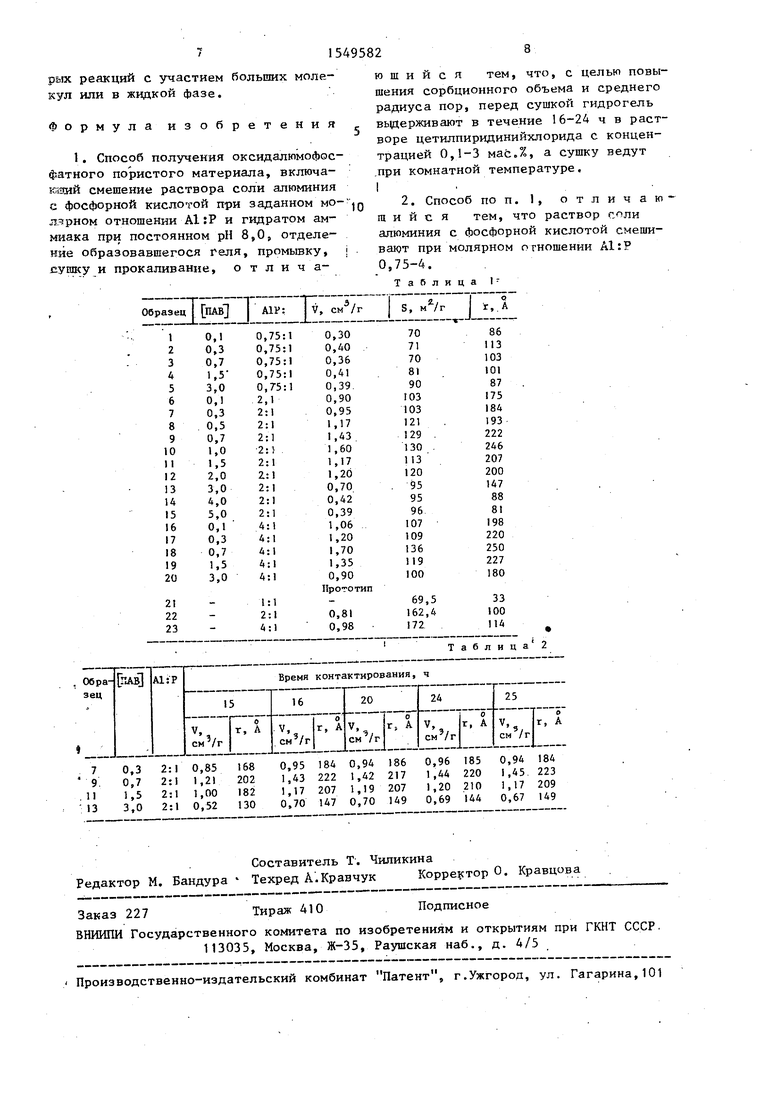

электродами мономера универсального ЭВ-74, вливали 150 мл дистиллированной воды. К этой воде с помощью шланга дозировочного насоса DP2-2 добавляли кислый раствор со скоростью 10 мл/мин. Скорость подачи раствора гидрата аммиака, приготовленного растворением 150 мл концентрированного гидрата аммиака в 150 мл дистиллированной воды, регулировали таким образом, чтобы поддерживать рН перемешиваемой реакционной смеси постоянным и равным 8,0. После добавления всего объема кислого раствора осадок выдерживали 0,5 ч и промывали на фильтре дистиллированной водой до полного отсутствия NO -анионов в про мывной жидкости. Расход водного раствора гидрата аммиака составлял 190мл Порции промытого гидрогеля массой 20 г помешали в колбы с притертыми пробками и вносили в каждую 50 мл водных растворов, содержащих 0,3, 0,7, 1,5, 3,0 мас.% цетилпиридиний- хлорида соответственно. Гидрогели в колбах разбивали до состояния равномерной кашицеобразной массы, выдерживали в течение 25 ч, отделяли фильтрацией, формовали в экструдаты диаметром 1 мм, высушивали до состояния ксерогеля при комнатной температуре в течение 4-х сут и прокаливали на воздухе при 700°С в течение 4-х ч. Образцы после прокаливания были рент геноаморфны. Сорбционный объем и средний радиус пор полученных оксид- алюмофосфатов: 0,94 см /г и 184 А; 1,45осм3/г и 223 А; 1,17осм3/г и 209 А; 0,67 смэ/г и 149 А .-Ниже в табл. 1 приводятся условия выполнения способа и свойства полученого оксидалюмофосфата, а также данные прототипа.

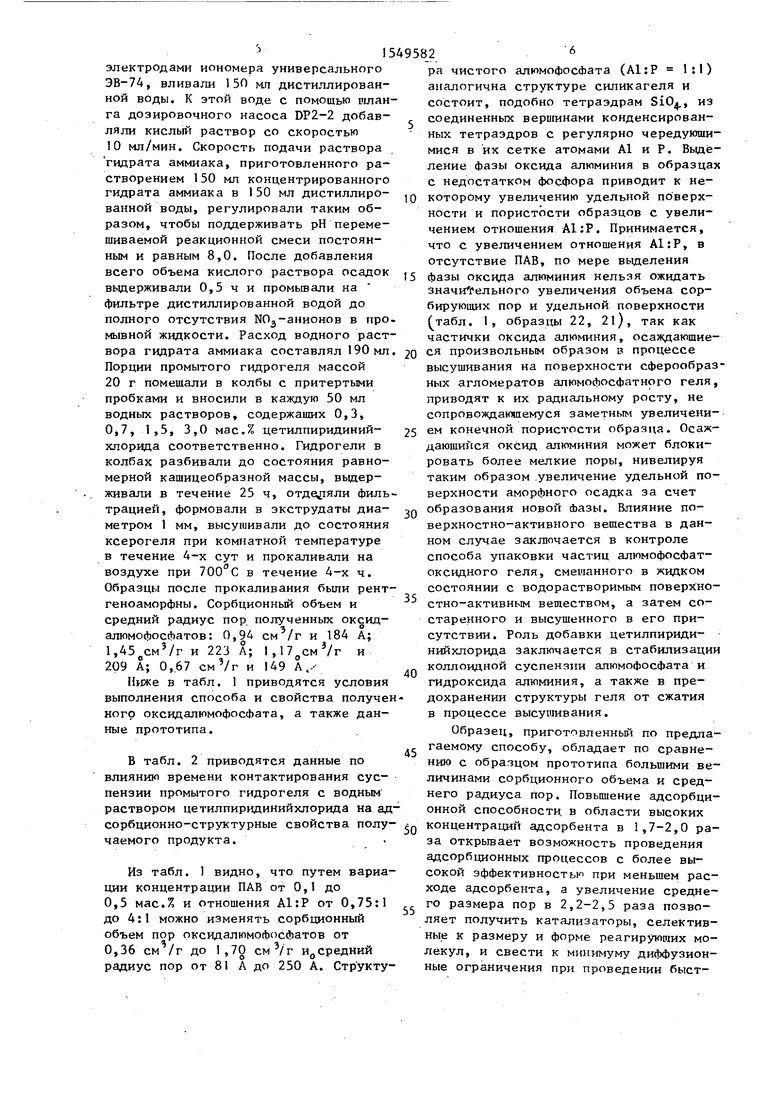

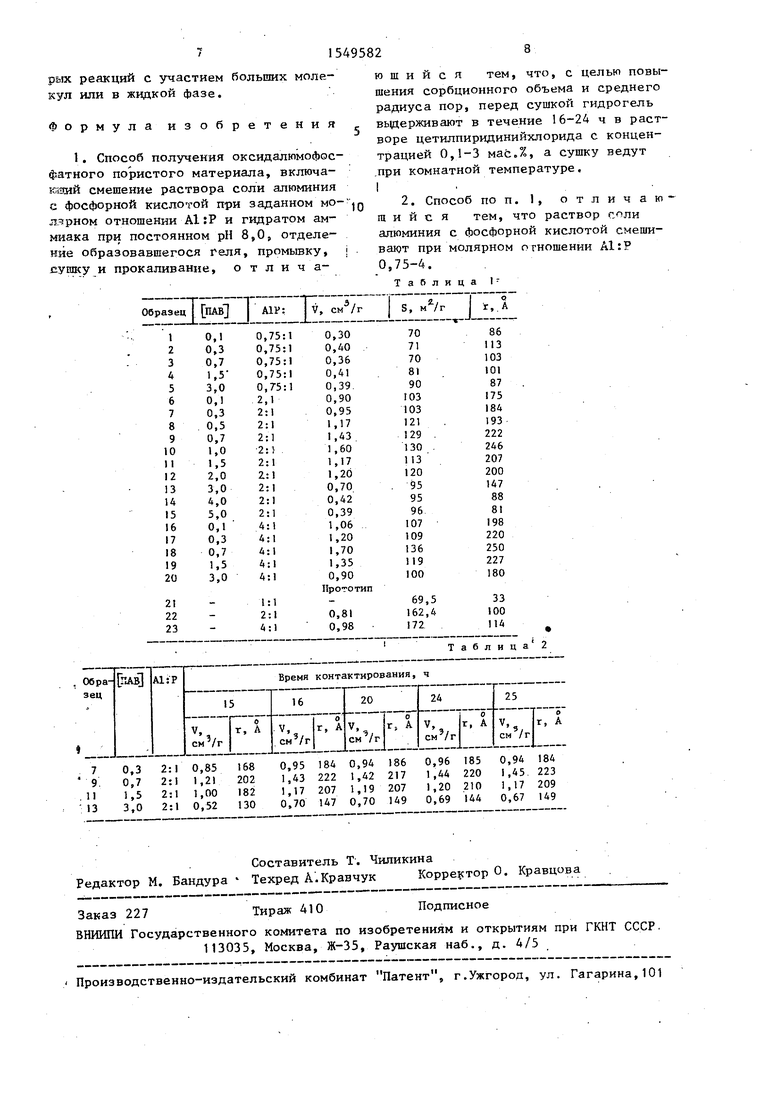

В табл. 2 приводятся данные по влиянию времени контактирования суспензии промытого гидрогеля с водным раствором цетилпиридинийхлорида на адсорбционно-структурные свойства полу- концентраций адсорбента в 1,7-2,0 рачаемого продукта.

Из табл. 1 видно, что путем вариации концентрации ПАВ от 0,1 до 0,5 мас.% и отношения А1:Р от 0,75:1 до 4:1 можно изменять сорбционный объем пор оксидалюмофосфатов от 0,36 см /г до 1,70 смэ/г и0средний радиус пор от 81 А до 250 А. Структу55

за открывает возможность проведения адсорбционных процессов с более высокой эффективностью при меньшем расходе адсорбента, а увеличение среднего размера пор в 2,2-2,5 раза позволяет получить катализаторы, селективные к размеру и форме реагирующих молекул, и свести к минимуму диАфузион- ные ограничения при проведении быст0

5

0

ра чистого алюмофосфата (А1:Р 1:1) аналогична структуре силикагеля и состоит, подобно тетраэдрам SiO., из соединенных вершинами конденсированных тетраэдров с регулярно чередующимися в их сетке атомами А1 и Р. Выделение фазы оксида алюминия в образцах с недостатком фосфора приводит к некоторому увеличению удельной поверхности и пористости образцов с увеличением отношения А1:Р. Принимается, что с увеличением отношения А1:Р, в отсутствие ПАВ, по мере выделения Фазы оксида алюминия нельзя ожидать значительного увеличения объема сорбирующих пор и удельной поверхности (табл. 1, образцы 22, 21), так как частички оксида алюминия, осаждающиеся произвольным образом в процессе высушивания на поверхности сферообраз- ных агломератов алюмоЛосфатного геля, приводят к их радиальному росту, не сопровождающемуся заметным увеличени- 5 ем конечной пористости образца. Осаж- даюшийся оксид алюминия может блокировать более мелкие поры, нивелируя таким образом увеличение удельной поверхности аморфного осадка за счет образования новой сЬазы. Влияние поверхностно-активного вещества в данном случае заключается в контроле способа упаковки частиц алюмофосфат- оксидного геля, смешанного в жидком состоянии с водорастворимым поверхностно-активным веществом, а затем состаренного и высушенного в его присутствии. Роль добавки цетилпиридинийхлорида заключается в стабилизации коллоидной суспензии алюмофосфата и гидроксида алюминия, а также в предохранении структуры геля от сжатия в процессе высушивания.

Образец, приготовленный по предла- 5 гаемому способу, обладает по сравнению с образцом прототипа большими величинами сорбционного объема и среднего радиуса пор. Повышение адсорбционной способности в области высоких

0

5

0

5

за открывает возможность проведения адсорбционных процессов с более высокой эффективностью при меньшем расходе адсорбента, а увеличение среднего размера пор в 2,2-2,5 раза позволяет получить катализаторы, селективные к размеру и форме реагирующих молекул, и свести к минимуму диАфузион- ные ограничения при проведении быстрых реакций с участием больших молекул или в жидкой фазе.

Формула изобретения

Заказ 227

Тираж 410

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ю щ и и с я тем, что, с целью повышения сорбционного объема и среднего радиуса пор, перед сушкой гидрогель выдерживают в течение 16-24 ч в растворе цетилпиридинийхлорида с концентрацией 0,1-3 мас.%, а сушку ведут при комнатной температуре« I

Таблица I

Подписное

| Патент США № 4080311, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-15—Публикация

1988-03-09—Подача