Изобретение относится к процессу производства технического углерода из жидкого сырья, который используется как наполнитель полимерных материалов.

Процесс сажеобразования включает в себя несколько стадий: диспергирование жидкого углеводородного сырья в потоке газов горения, испарение образовавшихся капель, химическое разложение паров сырья, образование частиц сажи из продуктов пиролиза. Вторая стадия, как наиболее медленная, лимитирует скорость всего процесса в целом и поэтому может сильно влиять на качество получаемого продукта. Из-за большой скорости реакции разложения пиролиз паров идет параллельно и одновременно с испарением капель, и если оно происходит быстро, то после образования зародышей сажи последующий рост всех ее частиц происходит почти одновременно. В результате должен получиться продукт с однородным по размеру частиц составом.

В известных способах получения технического углерода описанных, например, в RU 2097398, RU 2083614, US 3477816, US 4360497 для получения технического углерода с высокой активностью повышают температуру газов горения до 2000oС и/или увеличивают их скорость в зоне смешения за счет уменьшения диаметра этой зоны.

Первая из этих мер требует повышения жаростойкости огнеупорного материала реактора и значительно увеличивает стоимость производства сажи. Вторая вызывает необходимость увеличить избыточное давление при подаче воздуха в реактор до 1,5 атм. При этом велики затраты на работу воздуходувки.

Кроме того, при дальнейшем увеличении нагрузки на реактор и создании большегрузных реакторов, имеющих большие габаритные размеры, получить технический углерод с высокими усиливающими свойствами, затруднено.

В патенте RU 2131766 (ОАО "Ярославский технический углерод") 20.06.1999 описаны реактор и способ получения технического углерода с размерами частиц 110-600 ангстрем при степени срастания частиц в агрегате в пределах 0,03-0,09. Он имеет многоканальную зону смешения фаз, в котором общее суммарное сечение каналов примерно равно сечению зоны смешения в обычном одноканальном реакторе. Распределение общего расхода сырья по нескольким каналам позволяет вводить его в каждый из них с помощью одной или двух струйных форсунок с соответственно меньшим диаметром выходного отверстия. Это способствует более тонкому первичному распылению сырья, более быстрому испарению капель, большей однородности частиц технического углерода по размерам, меньшим средним размерам этих частиц и их большей активности. Однако в готовой продукции велико количество включений и сажа, получаемая в таком реакторе недостаточно однородна.

Настоящее изобретение направлено на дальнейшее увеличение однородности частиц и обеспечение более высокого выхода высокоактивного технического углерода при уменьшении коксообразования.

Поставленная задача решается тем, что в техническом углероде агрегаты имеют следующие размеры: средний диаметр 0,18-0,23 нм при стандартном отклонении ≥0,088 нм, но ≤0,161 нм, периметр 1,38-2,28 нм при стандартном отклонении ≥1,4703 нм, но ≤3,0334 нм, площадь проекции 0,036-0,073 нм2 при стандартном отклонении ≥0,0542 нм2, но ≤0,1363 нм2, площадь пор 5,67-11,82 нм2 при стандартном отклонении ≥19,8133 нм2, но ≤25,5591 нм2. Под стандартным (выборочным) отклонением понимают положительный квадратный корень из выборочной дисперсии и определяют по формуле:

где n - количество исследованных агрегатов;

xi - i-oe значение рассматриваемой величины; среднее арифметическое рассматриваемой величины.

среднее арифметическое рассматриваемой величины.

В предложенном способе получения технического углерода, включающем сжигание топливного газа в зоне горения, формирование зоны реакции за счет разделения общего объема продуктов горения на несколько потоков одинакового поперечного сечения, смешение углеводородного сырья с продуктами горения в каждом потоке и охлаждение продуктов реакции сажеобразования, в зоне реакции обеспечивают теплообмен между вышеуказанными потоками, равномерно распределяют температурное поле в поперечном сечении многоканального смесительного сопла по всей его длине в пространстве, окружающем потоки, обеспечивают одинаковые температурные условия для проведения реакции сажеобразования в каждом потоке, при этом поддерживают в зоне реакции скорость потока 250-300 м/с и перепад давления на входе и на выходе 0,02-0,04 МПа, затем на расстоянии, не превышающем 2-5 диаметров каналов, объединяют сажегазовые потоки, обеспечивая при этом их резкое торможение и турбулентное перемешивание, далее охлаждают продукты реакции сажеобразования до температуры 1100-1200oС. Углеводородное сырье поступает в зоны смешения под углом 90-135o к направлению потока продуктов горения, перед подачей в зону смешения подогревают углеводородное сырье до температуры 180-210oС и подают под давлением 1,8-2 МПа, для осуществления теплообмена между потоками размещают их в материале, обладающем теплопроводностью около 1,2-4,8 Вт/(м•К) и теплоемкостью около 0,7-1,08 кДж/(кг•К), дополнительно охлаждают продукты реакции сажеобразования до температуры 750-800oС.

В реакторе для получения технического углерода, содержащем последовательно установленные камеру горения со средствами сжигания топлива с воздухом, многоканальное смесительное сопло со средствами для ввода сырья, камеру со средствами для охлаждения сажегазовых продуктов, многоканальное сопло выполнено из корундового или циркониевого огнеупора с теплопроводностью около 1,2-4,8 Вт/(м•К) и теплоемкостью около 0,7-1,08 кДж/(кг•К), при этом длина канала смесительного сопла составляет не более 2-5 диаметров канала многоканального смесительного сопла, а вокруг многоканального смесительного сопла расположен теплоизоляционный слой. Кроме того, средства для ввода сырья выполнены с возможностью подвода сырья в каналы смесительного сопла под углом 90-135o к направлению потока, под одинаковым давлением и с одинаковой температурой.

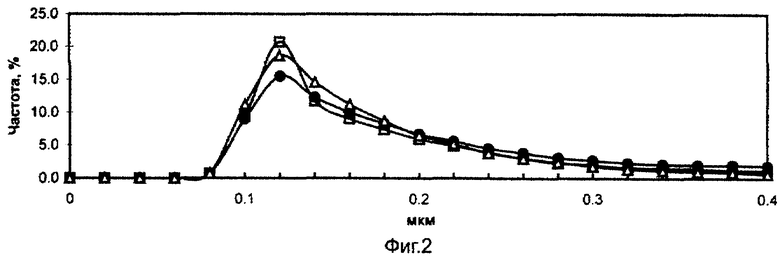

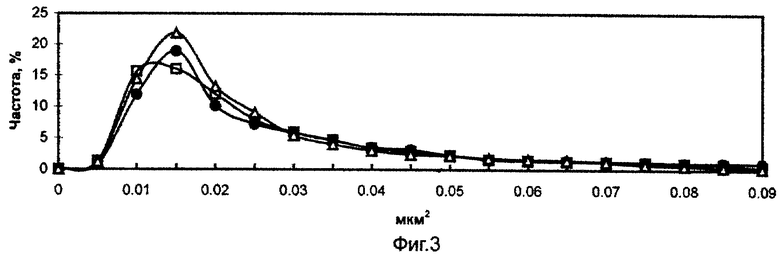

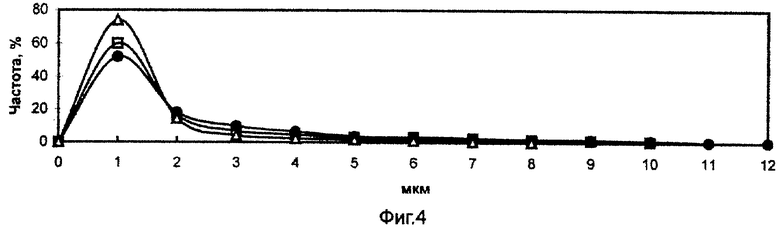

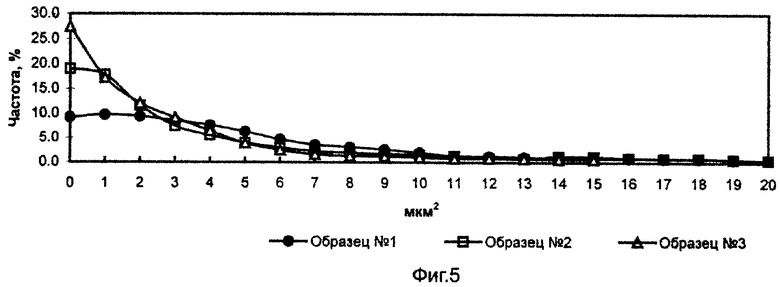

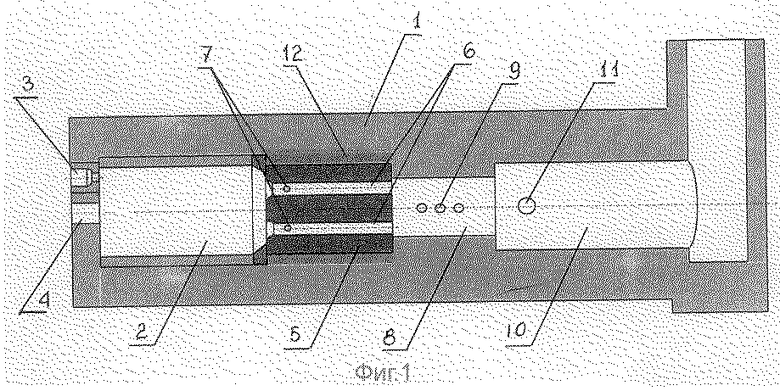

На фиг. 1 изображен реактор для производства технического углерода; на фиг. 2 - распределение среднего диаметра проекции агрегата; на фиг. 3 - распределение площади проекции агрегата; на фиг. 4 - распределение периметра проекции агрегата; на фиг. 5 - распределение площади проекции пор агрегата.

Лучшие варианты осуществления изобретения

Рассмотрим процессы, происходящие при получении технического углерода. Струя жидкого сырья, направленная под углом к скорости газового потока, в зоне смешения в результате пульсаций распадается сначала на достаточно крупные капли с размерами 0,1-1 мм. При скорости газа 200-400 м/с происходит дальнейшее дробление некоторой части капель на более мелкие размером до нескольких мкм. Необходимая для испарения теплота подводится через внешнюю поверхность капли двумя путями: конвективным теплообменом капель с горячим газом и тепловым излучением стенок реактора. В обычных условиях конвективный теплообмен существенно преобладает над тепловым излучением. При более низкой температуре газов горения капли не успевают испариться до достижения ими граница зоны смешения и зоны реакции. Кроме непосредственного участия в теплопередаче от газа к каплям, влияние теплового излучения на процесс сажеобразования может проявляться и следующим образом.

Дело в том, что внутри достаточно крупных капель могут существовать зародыши парообразования - парогазовые пузырьки (или даже твердые частицы) с микронными размерами, в сотни раз меньшими среднего размера капель. При перегреве жидкости проникающим в нее тепловым излучением эти зародыши могут спонтанно расти, что приводит к внутреннему вскипанию капли, которое заканчивается ее "взрывом" и дроблением на более мелкие. Перегревание капель и рост паровых пузырьков в них идут одновременно. Однако тепловое излучение достигает капель вблизи оси реактора не сразу. На небольших расстояниях от форсунки, где счетная концентрация капель высокая, излучение стенок реактора существенно экранируется другими каплями, удаленными от оси. По мере разгона капель поток становится прозрачнее, и достигающее их тепловое излучение от стенок реактора возрастает, стремясь к максимальному значению. В канале большого диаметра 2R>0,3 м проникновение теплового излучения к каплям затруднено эффектом экранировки. Взрывное вторичное дробление капель, их полное испарение не успевает завершиться в зоне реакции, процесс испарения затянут по времени, что приводит к увеличению неоднородности размеров получаемого продукта, ухудшая его качество. Напротив, если диаметр канала зоны реакции меньше 0,3 м, например, вдвое, то качество получаемого в таком реакторе технического углерода, активность сажи, оказываются выше. Кроме того, в настоящем изобретении достигается пространственно-временное разделение стадий испарения сырья, пиролиза паров и сажеобразования, что позволяет в более широких пределах изменять режимные параметры процесса получения сажи и свойства продукта.

Процесс сажеобразования в заявленном реакторе предусматривает наличие следующих рабочих зон.

Зона горения. Предназначена для горения топлива (природного газа) с использованием воздуха среднего давления (t=480-510oС и выше, Ризб=0,06-0,065 МПа) с целью получения продуктов сгорания (Н2О, N2, СО2, О2) с температурой 1600-1700oС. В ней происходит эффективное сжигание топлива (α=1,1-1,5) с развитием максимально допустимых рабочих температур продуктов сгорания с наличием остаточного (активного) кислорода, необходимого для восполнения теплового баланса процесса сажеобразования технического углерода активных марок.

Зона реакции. Предназначена для смешения продуктов горения топлива с углеводородным сырьем (tc=180-210oС, Ризб=1,8-2,0 МПа) и последующих реакций сажеобразования (пиролиз, декарбонизация, конденсация, графитация) при рабочей температуре 1580-1650oС. В этой зоне обеспечивается эффективное смешение высокотемпературных продуктов горения топлива и углеводородного сырья за счет разделения общего объема продуктов горения на несколько потоков и пропорциональной подачи углеводородного сырья по каналам смесительного сопла. Равномерное распределение температурного поля, как по радиусу сечения каждого потока, так и по его длине осуществляется за счет обеспечения теплообмена между потоками. Для этого каналы смесительного сопла располагают осесимметрично относительно продольной оси камеры горения и выполняют из материала, обладающего высокой теплопроводностью и высокой теплоемкостью. Например, из корундового огнеупора, имеющего теплопроводность около 4,8 Вт/(м•К) и теплоемкость около 1,08 кДж/(кг•К), или циркониевого огнеупора с теплопроводностью около 1,2 Вт/(м•К) и теплоемкостью около 0,7 кДж/(кг•К), что обеспечивает равномерный прогрев смесительного сопла и одинаковые температурные условия работы всех реакционных каналов. Осуществляются регулирование и постоянный контроль подаваемого в каждый канал сырья. В реакционных каналах создаются одинаковые рабочие условия tраб=1550-1560oС и перепад давления между зоной горения и зоной реакции 0,02-0,04 МПа. При использовании вышеуказанных приемов ускоряются процесс испарения сырья и протекание дальнейших реакций сажеобразования. На расстоянии, не превышающем 2-5 диаметра реакционного канала, производят вывод сажегазовых потоков в общий канал реактора с резким увеличением диаметра проходного сечения. При этом происходят торможение движения общего потока и его турбулентное перемешивание за счет образования обратных вихревых потоков на выходе из каждого реакционного канала. Это способствует росту и агломерации сажи с образованием агрегатов с развитой структурой.

Зона предварительной закалки. Прекращение реакции сажеобразования производят уменьшением рабочей температуры до 1100-1200oС. Для этого в сажегазовую смесь подают предварительно подогретую до температуры 95-100oС химически очищенную воду под давлением 2,0-2,5 МПа. Для обеспечения полноты разложения углеводородного сырья различного качества место ввода воды и условия ее диспергирования (количество и тип форсунок, температура и давление воды) выбираются опытным путем.

Зона закалки. Далее в зоне охлаждения сажегазовая смесь охлаждается до температуры 750-800oС и подается в рекуперативный воздухоподогреватель для нагрева технологического воздуха, поступающего в реактор для горения топлива.

Реактор для получения технического углерода содержит корпус 1, в котором последовательно расположены камера горения 2, снабженная воздушной камерой для подачи воздуха 3 и камерой для ввода топливного газа 4, многоканальное смесительное сопло 5, состоящее из двух каналов 6. Каналы смесительного сопла расположены параллельно оси реактора. В каждом канале установлены сырьевые форсунки 7. За смесительным соплом расположены камера предварительного охлаждения 8 с водяными форсунками 9 для предварительной закалки и охлаждения сажегазовой смеси и камера охлаждения 10 с водяной форсункой 11. Реактор может быть снабжен рекуперативным воздухоподогревателем, который обеспечивает подогрев технологического воздуха до температуры 500oС и более, поступающего в реактор для горения топлива. Количество каналов может быть иным, например 3-6. Сравнительно небольшой диаметр канала обеспечивает распределение температурного поля в нем как по радиусу сечения канала, так и на протяжении его длины до выхода в зону предварительной закалки реакционных газов. Многоканальное сопло выполняется из материала с высокой теплоемкостью и теплопроводностью, например, корундового или циркониевого огнеупора, что обеспечивает равномерный прогрев смесительного сопла в поперечном сечении и одинаковые температурные условия для работы всех реакционных каналов. Большая внутренняя поверхность реакционных каналов способствует тому, что наряду с существованием конвективного теплообмена интенсифицируется лучистый теплообмен между углеводородным сырьем и внутренней поверхностью реакционного канала. Распределение общего расхода сырья по нескольким, например 2...6 каналам, позволяет вводить сырье в каждый из них с помощью одной или двух струйных форсунок с небольшим диаметром отверстия, дающего тонкое первичное распыливание сырья. Тепловая изоляция 12 вокруг смесительного сопла позволяет создать изотермические условия эксплуатации реакционных каналов и снизить тепловые потери от корпуса реактора в зоне установки смесительного сопла до 1-2%. Длина смесительного сопла, не превышающая 2-5 диаметра реакционного канала, позволяет обеспечить наиболее полное разложение сырья при одновременном уменьшении возможности образования грита. В реакторе может достигаться производительность по углеводородному сырью до 5000 кг/ч и более при одновременном уменьшении времени реакций сажеобразования за счет интенсификации скорости их прохождения.

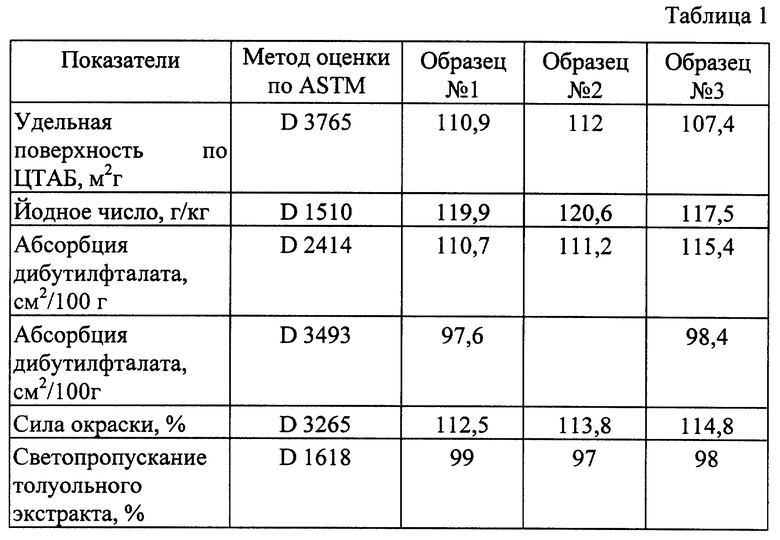

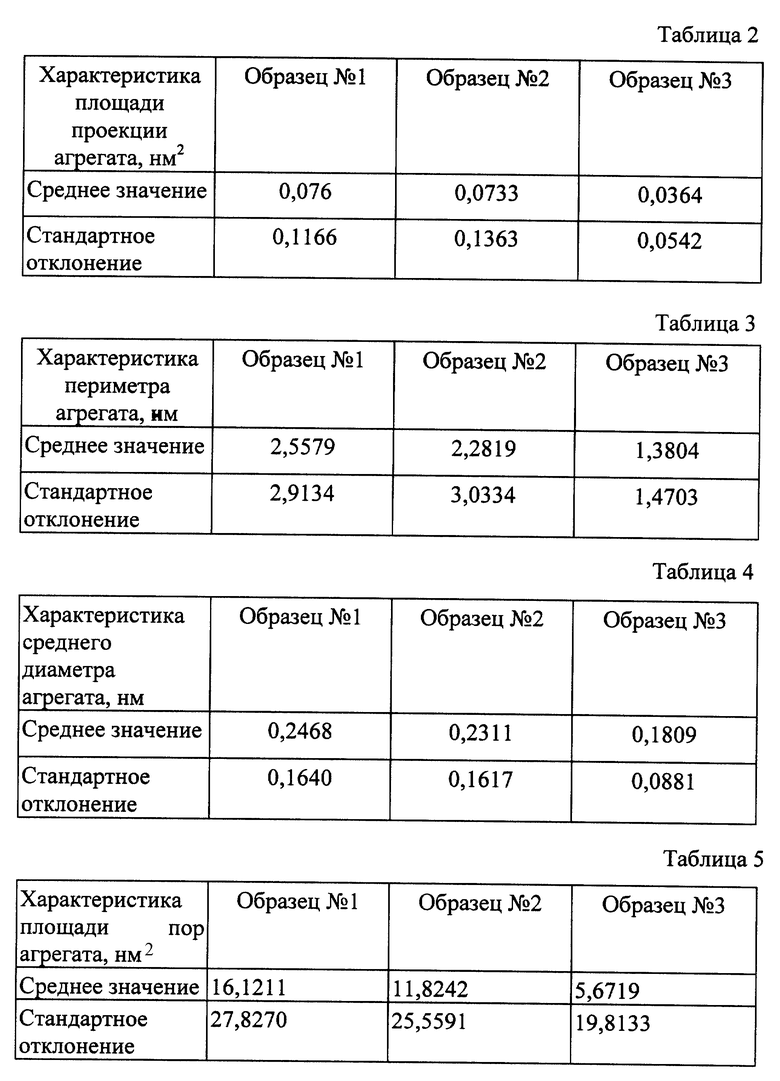

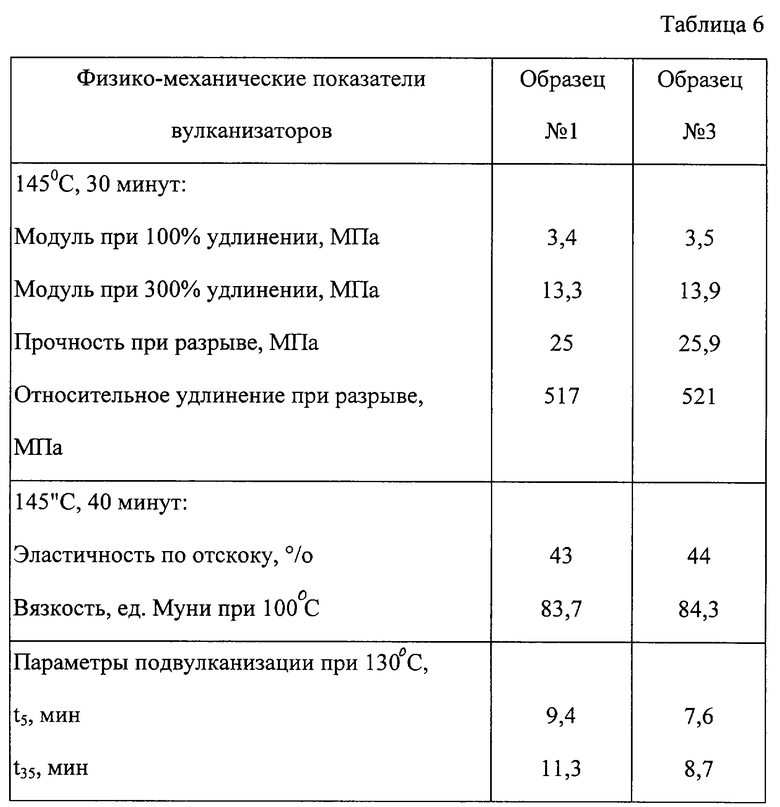

Исследования полученного технического углерода N220 проводились на электронном микроскопе с увеличением х 1•104. Для исследования было взято 445 агрегатов углерода фирмы Cabot (образец 1), 265 агрегатов, полученных с использованием предложенного изобретения на шестиканальном реакторе (образец 2) и 602 агрегата, полученных на четырехканальном реакторе (образец 3). Результаты (физико-химических анализов образцов технического углерода отражены в табл. 1. Размеры полученных агрегатов и распределение агрегатов по размерам отражены в табл. 2-5.

Анализ результатов морфологических исследований 3-х образцов технического углерода, имеющих близкие физико-химические показатели, показал, что улучшенный углерод по настоящему изобретению имеет значительно меньший размер агрегатов, более узкое распределение агрегатов по размерам и меньшую пористость поверхности, что позволяет получить вулканизаторы с лучшими физико-механическими показателями (см. табл. 6).

В предложенном изобретении вышеуказанное разделение процесса сажеобразования на зоны и обеспечение наилучших параметров процесса позволяет равномерно распределить углеводородное сырье в потоках продуктов сгорания топлива и ускорить процесс испарения углеводородного сырья, обеспечить необходимое технологическое время для проведения реакции сажеобразования при прохождении пароуглеродной смеси в условиях замкнутого объема реакционного канала, обеспечить необходимое технологическое время для роста и агломерации сажи за счет торможения газового потока при объединении сажевых потоков перед их охлаждением. Технический углерод, полученный заявленным способом в многоканальном реакторе, обладает улучшенными усиливающими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Реактор для получения технического углерода | 2023 |

|

RU2823103C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| Реактор для производства технического углерода | 2024 |

|

RU2828260C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

Изобретение относится к техническому углероду, который используется как наполнитель полимерных материалов, способу его получения и реактору для осуществления способа. Сущность изобретения заключается в сжигании топливного газа, формировании зоны реакции за счет разделения продуктов горения в многоканальном смесительном сопле на несколько потоков, смешении углеводородного сырья с продуктами горения и охлаждении продуктов реакции. При этом в зоне реакции поддерживают скорость газового потока, равную 250-300 м/с при перепаде давления на входе и на выходе 0,02-0,04 МПа, на расстоянии, не превышающем 2-5 диаметров каналов, объединяют потоки, обеспечивая при этом их резкое торможение и турбулентное перемешивание, охлаждение продуктов реакции ведут до 1100-1200oС. Способ по изобретению проводят в реакторе, содержащем камеру горения, многоканальное смесительное сопло, камеру для охлаждения продуктов. Многоканальное сопло выполнено из огнеупорного материала с теплопроводностью 1,5-4,8 Вт/(м•К) и теплоемкостью 0,7-1,08 кДж/(кг•К), при этом длина канала составляет 2-5 его диаметра, а вокруг многоканального смесительного сопла расположен теплоизоляционный слой. Согласно изобретению получен технический углерод, агрегаты которого имеют следующие размеры: средний диаметр 0,18-0,23 нм при стандартном отклонении ≥0,0881 нм, но ≤0,1617 нм, периметр 1,38-2,28 нм при стандартном отклонении ≥1,4703 нм, но ≤3,0334 нм, площадь проекции 0,036-0,073 нм2 при стандартном отклонении ≥0,0542 нм2, но ≤0,1363 нм2, площадь пор 5,67-11,82 нм2 при стандартном отклонении ≥19,8133 нм2, но ≤25,5591 нм2. Высокая стабильность размеров агрегатов позволяет получить вулканизаторы с повышенными физико-механическими показателями. 3 с. и 3 з.п. ф-лы, 6 табл., 5 ил.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| US 3867513 А, 18.02.1975 | |||

| ПЕПТИЗАТОР ДЛЯ СИНТЕЗА МАГНИТОАКТИВНОЙ ЖИДКОСТИ НА ВОДНОЙ ОСНОВЕ | 2015 |

|

RU2608417C1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ И ЛЕЧЕНИЯ | 0 |

|

SU232461A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-02-20—Публикация

2001-04-10—Подача