Изобретение относится к способам изготовления оборудования, в частности ванн для гальванической и химической обработки деталей и может быть использовано при изготовлении ванн, как для стационарных участков, так и для автоматизированных (механизированных) линий гальванохимической обработки.

Известен наиболее близкий к заявляемому по технической сущности и достигаемому результату способ изготовления гальванических ванн, заключающийся в формировании резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами по периметру резервуара, например, с помощью сварки или методом литья.

Однако известный способ имеет сравнительно ограниченные возможности в части унификации конструкторско-технологических решений, связанных с размещением в ванне, непосредственно в зоне обрабатывающей среды и над ней, необходимого вспомогательного оборудования: контрольно-измерительной аппаратуры, бортовых вентиляционных отсосов, устройств для укрытия обрабатывающей среды, трубопроводов и запорной арматуры и т.п. Это приводит к снижению технологических и функциональных возможностей и необходимости доработки на практике гальванических ванн, с потерей унификации используемых технических решений и снижению надежности вспомогательного оборудования из-за значительной степени контакта, в частности, преобразовательной аппаратуры с брызгами и парами обрабатывающей среды ванн, изготовленных по известному способу, что, как следствие, приводит к увеличению простоев ванн.

Новый технический результат заключается в расширении технологических и функциональных возможностей, повышении уровня унификации изготовления гальванических ванн различного назначения, а также в повышении надежности и улучшения удобства эксплуатации последних.

Новый технический результат достигается тем, что в известном способе изготовления гальванических ванн, заключающемся в формировании резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами по периметру резервуара, например, с помощью сварки или литьевым методом, согласно изобретению, резервуар выполняют в виде, по крайней мере, двух, сочленяемых по бортам боковых и торцевых стенок резервуара модулей: технологического, служащего для размещения в нем и(или) подаче в него обрабатывающей среды и обрабатываемых деталей, и вспомогательного, служащего для размещения и(или) закрепления на его поверхности необходимого оборудования, ловителей электродных штанг, контрольно-измерительной аппаратуры, устройств для укрытия обрабатывающей среды, бортовых вентиляционных отсосов, соответствующих трубопроводов, арматуры и т.п. причем вспомогательный модуль формируют в виде верхнего и нижнего 0-образных фланцев, соединенных между собой частично или полностью сплошными боковыми и торцевыми перегородками, по крайней мере, по внутренним размерам окон фланцев, совпадающими с размерами зоны обработки технологического модуля.

При этом, нижний O-образный фланец вспомогательного модуля выполняют с направляющими для дополнительной фиксации вспомогательного модуля в технологическом при их сочленении.

Причем, по крайней мере, горизонтальные борта по периметру технологического модуля оснащают прокладками из инертного, по отношению к обрабатывающей среде и параметрам режимов обработки, упругого материала, например, кислото-щелочестойкой резины, устойчивой к температурным нагрузкам.

А, по крайней мере, вспомогательный модуль изготавливают методом сварки из инертного, по отношению к обрабатывающей среде и устойчивого по отношению к механическим нагрузкам, материала, например, полипропилена или конструкционной стали, защищенной соответствующим покрытием.

Кроме того, сочленяемые поверхности нижнего О-образного фланца вспомогательного модуля и горизонтальных бортов по периметру технологического модуля выполняют с резьбовыми элементами и сочленяемыми с ними отверстиями, соответственно, для дополнительного крепления модулей.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и потому они обеспечивают техническому решению соответствие критерию "существенные отличия".

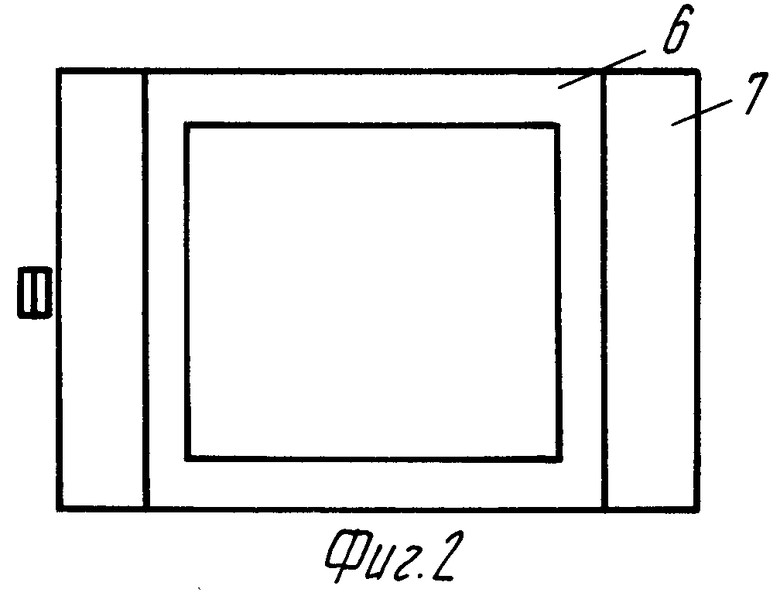

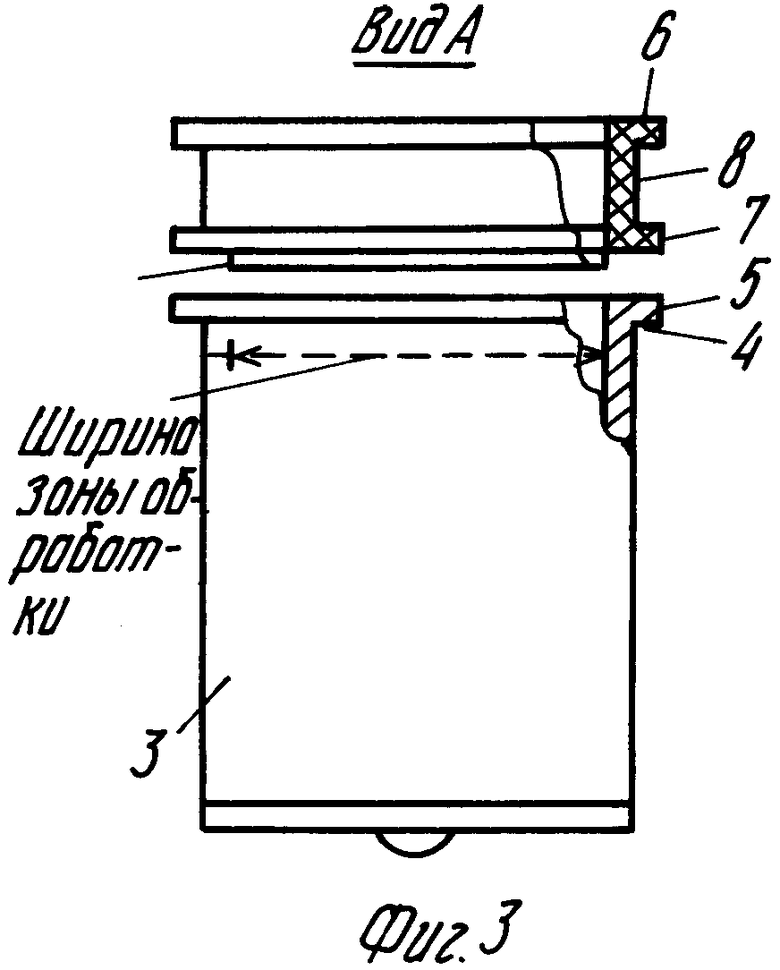

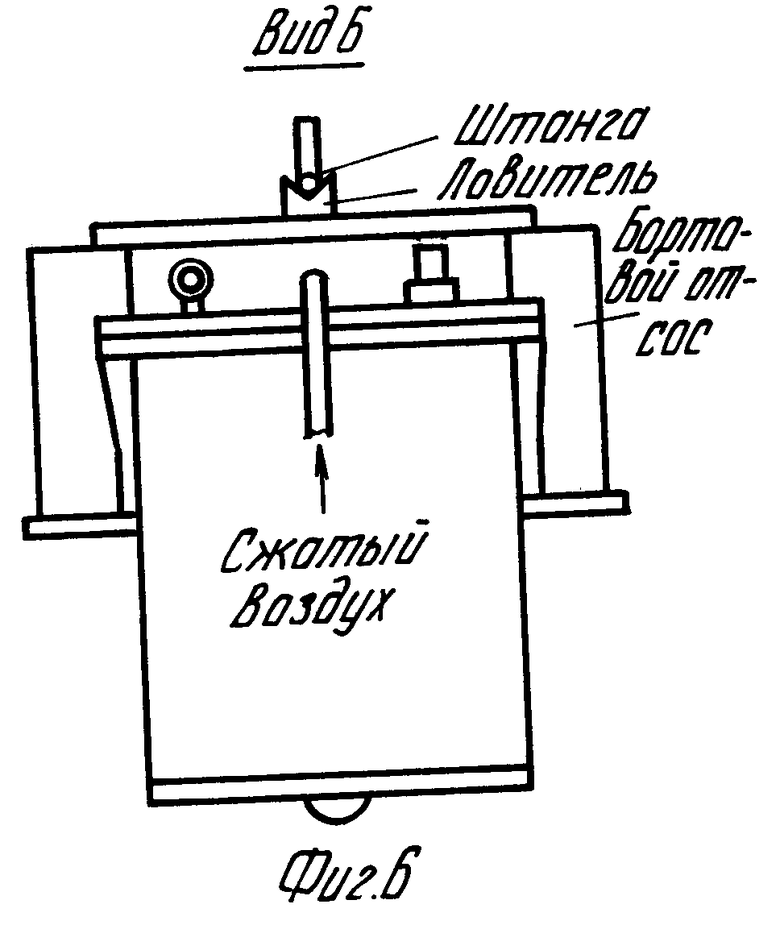

На фиг. 1 представлены технологический и вспомогательный модули не в сочлененном состоянии, вид с боковой стороны, локальный вырез; на фиг. 2 - вспомогательный модуль, вид сверху; на фиг. 3 технологический и вспомогательный модули не в сочлененном состоянии, вид А на фиг. 1.

В процессе реализации заявляемого способа технологический модуль формируют одним из известных методов (например, сваркой) из днища 1, боковых стенок 2 и торцевых стенок 3 с горизонтальными бортами 4 по периметру модуля, оснащенными прокладками 5 из инертного упругого материала, например, кислото-щелочестойкой резины, устойчивой к температурным нагрузкам или фторопласта.

А вспомогательный модуль формируют, например, сваркой из полипропилена, в виде верхнего О-образного фланца 6 и нижнего О-образного фланца 7, соединенных между собой частично или полностью сплошными боковыми перегородками 8 и торцевыми перегородками 9, по крайней мере, по внутренним размерам фланцев 6 и 7, совпадающими с размерами зоны обработки технологического модуля.

При этом фланец 7 выполняют с направляющими 10 для дополнительной фиксации вспомогательного модуля в технологическом при их сочленении.

После изготовления технологического и вспомогательного модулей производят их сочленение, например, по направляющим 10, обеспечивающим точную фиксацию модулей по горизонтальным бортам 4 и соответствующим сторонам фланца 7 и необходимую герметичность уплотнения с помощью прокладок 5.

При необходимости дополнительное уплотнение может быть осуществлено с помощью соответствующего количества струбцин или резьбовых соединений.

Корпус гальванической ванны сформирован.

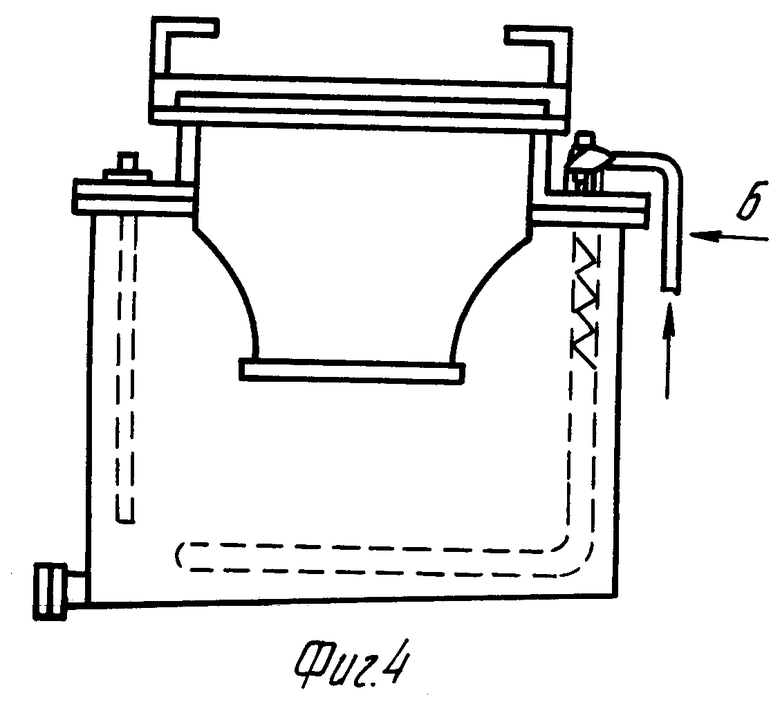

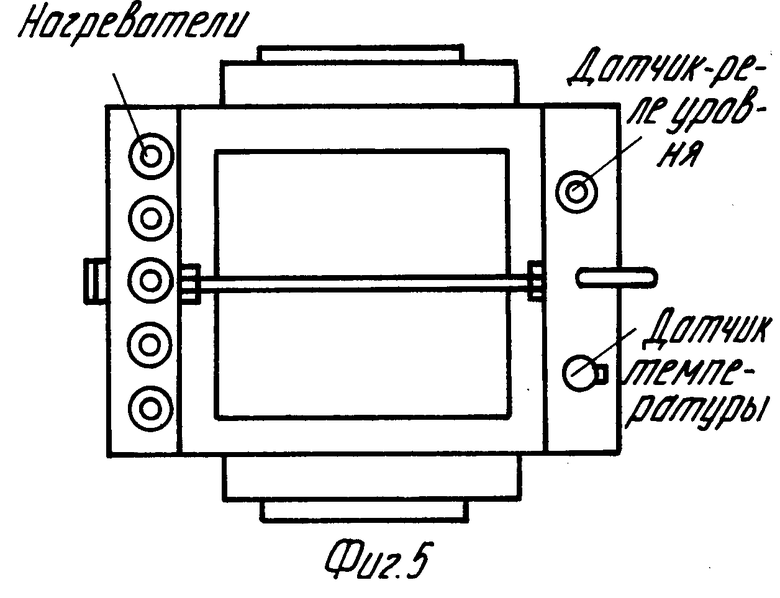

Пример реализации предлагаемого способа показан на графических материалах (см. фиг. 4, 5, 6), где приведена (в качестве примера) гальваническая ванна горячей промывки погружением или химического обезжиривания.

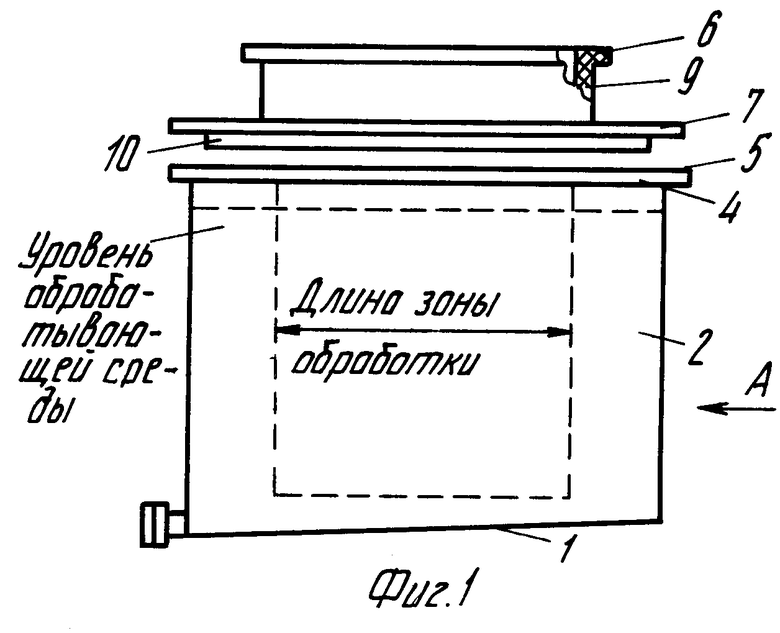

На фиг. 4 представлена гальваническая ванна в сочлененном состоянии технологического и вспомогательного модуля, оснащенного необходимым оборудованием, контрольно-измерительной аппаратурой, ловителями штанг с подвесками (на фиг. 4 не показаны) и трубопроводом для подачи сжатого воздуха для барботажа, вид сбоку; на фиг. 5 то же, вид сверху; на фиг. 6 вид Б на фиг. 4.

Нетрудно видеть, что в случае изменения назначения ванны, например, для струйной промывки, меняется только вспомогательный модуль (например), через торцевые перегородки которого (в данном случае) производится размещение коллекторов с элементами формирования струй обрабатывающей среды, при этом, бортовые вентиляционные отсосы не используются, а боковые перегородки вспомогательного модуля выполняют сплошными.

При этом, как и в первом случае, все электрические, пневматические и гидравлические соединения, совместно с преобразовательной и коммутационной аппаратурой, располагаются вне зоны воздействия обрабатывающей среды гальванической ванны, а выполнение вспомогательного модуля допускает беспрепятственное, в отличие от известных ванн, размещение на его поверхности и во внутреннем объеме электрических штанг и устройств для укрытия ванн, соответственно.

Таким образом, заявляемый способ изготовления гальванических ванн, по сравнению с известным, выбранным в качестве прототипа, позволяет:

существенно расширить технологические и функциональные возможности ванн за счет обеспечения оперативного изменения вида и назначения последних путем соответствующего изменения конструкции вспомогательного модуля;

унифицировать основные типоразмеры гальванических ванн и их структуру;

повысить надежность и удобство эксплуатации гальванических ванн за счет исключения необходимости размещения контрольно-преобразовательной и коммутационной аппаратуры непосредственно над зеркалом обрабатывающей среды ванны.

Реализация предлагаемого способа довольно проста и не встречает принципиальных затруднений.

Изобретение относится к способу изготовления гальванических ванн как для стационарных участков, так и для автоматизированных (механизированных) линий гальванохимической обработки. Способ изготовления гальванических ванн включает формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами по периметру резервуара, например, с помощью сварки или литьевым методом. Дополнительно формируют один дополнительный модуль путем соединения между собой верхнего и нижнего фланцев посредством частично или полностью сплошных боковых и торцевых перегородок по внутренним размерам окон фланцев, совпадающим с размерами зоны обработки в резервуаре, и сочленяют его с резервуаром по бортам стенок. 4 з. п. ф-лы, 6 ил.

| Гибкие автоматизированные гальванические линии: Справочник./ Под ред | |||

| Зубченко В.Л | |||

| - М., 1989, с | |||

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 1921 |

|

SU533A1 |

Авторы

Даты

1997-11-27—Публикация

1996-02-27—Подача