Изобретение относится к способам изготовления оборудования для гальванохимической обработки, в частности, ванн для предварительной химической обработки деталей в холодных легколетучих кислотах при проведении операций травления, активации и (или) декапирования погружным методом, и может быть использовано при изготовлении ванн предварительной химической обработки деталей на подвесках в перфорированных барабанах или корзинах как для автоматических, так и механизированных линий гальванохимической обработки.

Широко известны способы изготовления ванн для химической обработки деталей в кислотах погружным методом, включающие формирование технологического резервуара прямоугольной формы, состоящей из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, например, с помощью сварки или литьем нейтрального по отношению к обрабатывающей среде ванны материала или коррозионно разрушаемого обрабатывающей средой ванны материала с последующим нанесением на него защитного покрытия или размещением внутри него вкладыша из инертного материала и размещение на верхнем обрамлении технологического резервуара ловителей технологических приспособлений и бортовых вентиляционных отсосов [1].

Недостатком известных способов является весьма высокая вероятность поступления вредных и, зачастую, токсичных испарений легколетучих кислот в атмосферу цеха или необходимость искусственного увеличения мощности вентиляционной системы для предотвращения данного негативного процесса.

Кроме того, при реализации конструкций ванн по известным способам весьма значительна величина выноса кислот поверхностями деталей при выгрузке последних из ванны и их непроизводительный расход из-за попадания капель кислот на оборудование (в частности, бортовые вентиляционные отсосы) и в последующие ванны (в частности, промывки) в процессе перемещения деталей к следующей по технологическому процессу ванне обработки. Увеличение же времени выдержки деталей над ванной (для отекания капель кислот) до 20 секунд для подвесок и до 40 секунд для барабанов приводит к искусственному снижению производительности линий гальванохимической обработки и увеличению загрязнения воздушной среды цеха легколетучими (соляная, азотная) кислотами.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным качестве прототипа, является способ изготовления ванны для химической обработки деталей, включающий: формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок, в том числе с горизонтальными бортами последних, например, с помощью сварки или литьем нейтрального по отношению к обрабатывающей среде ванны материала или коррозионно разрушаемого обрабатывающей средой ванны материала с последующим нанесением на него защитного покрытия или размещением внутри него вкладыша из инертного материала, а также установку и крепление на верхнем обрамлении резервуара ловителей технологических приспособлений, а с двух боковых сторон резервуара - бортовых вентиляционных отсосов, выполненных с оснащенными рабочими органами устройства для регулирования количества удаляемых газов, аэрозолей и испарений ванны и жестко соединенных своими торцевыми поверхностями с устройствами для укрытия обрабатывающей среды ванны в горизонтальной плоскости, выполненными в виде гармошек и кинематически или непосредственно связанными, через сквозные пазы в верхней части торцевых стенок резервуара, с рабочими органами исполнительных механизмов для их открывания-закрывания, причем управление рабочими органами обоих устройств осуществляется синхронно и взаимосвязано, через соответствующие элементы связи и направляющие, от исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, выполненных в виде пневмоцилиндров, через посредство шарнирно закрепленных на торцевых стенках резервуара  образных тяг [2].

образных тяг [2].

Недостатком известного способа, выбранного в качестве прототипа, является то, что он имеет сравнительно ограниченные возможности в части унификации конструкторско-технологических решений, связанных с размещением и креплением в резервуаре устройств для укрытия обрабатывающей среды ванны, учитывая особенности выполнения последних - в виде элементов с изменяющейся конфигурацией, а также бортовых вентиляционных отсосов.

Другим недостатком известного способа является возможность, учитывая конструктивные особенности конструкции крышки ванны и, как следствие, неплотность прилегания нижних торцевых ее участков к сопрягаемой с ними поверхности торцевых стенок ванны, попадания части вредных испарений, газов и аэрозолей в атмосферу цеха при закрытом положении створок крышки, выполненных в виде гармошек.

Кроме того, при реализации конструкции ванны по известному способу весьма велика вероятность попадания значительного количества капель стекающей с перемещаемых деталей кислоты (в данном случае) на крышку ванны, вспомогательные оборудование и конструкции (бортовые вентиляционные отсосы, трубопроводы и т. п. ) или необходимость искусственного увеличения времени стекания капель кислоты с выгруженных из ванны деталей.

Новый технический результат заключается в повышении уровня унификации конструктивных элементов ванны, надежности укрытия ее обрабатывающей среды и снижение вероятности попадания капель кислоты на крышку ванны, вспомогательные оборудование и конструкции.

Новый технический результат достигается тем, что в известном способе изготовления ванны для химической обработки деталей, заключающемся в формировании резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, например, с помощью сварки или литьем нейтрального по от ношению к обрабатывающей среде ванны материала или коррозионно разрушаемого обрабатывающей средой ванны материала с последующим нанесением на его внутреннюю поверхность защитного покрытия или размещением внутри него вкладыша из инертного материала; а также установку и крепление на верхнем обрамлении резервуара ловителей технологических приспособлений, а с двух боковых сторон резервуара - бортовых вентиляционных отсосов, выполненных с оснащенными рабочими органами устройствами для регулирования количества удаляемых газов, аэрозолей и испарений ванны и жестко соединенных своими торцевыми поверхностями с устройствами для укрытия обрабатывающей среды ванны в горизонтальной плоскости, кинематически или непосредственно связанными с рабочими органами исполнительных механизмов для их открывания-закрывания, при управлении рабочими органами обоих устройств осуществляют синхронно и взаимосвязанно, через соответствующие элементы связи и направляющие, от исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, согласно изобретению резервуар выполняют в виде последовательно сочленяемых между собой модулей: технологического, служащего для размещения в нем химической обрабатывающей среды (кислоты, например) и обрабатываемых деталей; вспомогательного, служащего для размещения внутри него устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и сочленения, с его внешних боковых сторон, с бортовыми вентиляционными отсосами; а также крышки ванны, служащей для размещения на ней ловителей технологических приспособлений, а также двух устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды, и выполненной в виде  образного фланца, с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с

образного фланца, с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с  образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним сплошных торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны, а с другой через направляющие - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов

образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним сплошных торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны, а с другой через направляющие - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов  образного профиля, выполненных из инертного материала, например титана, и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, например резины, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента

образного профиля, выполненных из инертного материала, например титана, и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, например резины, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента  образного профиля, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере, с одной стороны, сливным отверстием с соответствующим патрубком, при этом нижнюю поверхность элемента с

образного профиля, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере, с одной стороны, сливным отверстием с соответствующим патрубком, при этом нижнюю поверхность элемента с  образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность

образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность  образного фланца, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации вспомогательного модуля с технологическим и крышкой ванны при их сочленении, а верхнюю поверхность горизонтальных участков элемента c

образного фланца, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации вспомогательного модуля с технологическим и крышкой ванны при их сочленении, а верхнюю поверхность горизонтальных участков элемента c  образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности перемещаемых элементов

образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности перемещаемых элементов  образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми из инертного материала, например фторопласта или полипропилена, причем установку устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды осуществляют по жестко соединенными с их нижней поверхностью направляющим в крайние окна

образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми из инертного материала, например фторопласта или полипропилена, причем установку устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды осуществляют по жестко соединенными с их нижней поверхностью направляющим в крайние окна  образного фланца и на верхнюю поверхность бортовых вентиляционных отсосов, выполненную с соответствующими элементами сочленения соответственно, а, по крайней мере, дальней по направлению перемещения деталей, согласно ходу технологического процесса их обработки, устройство для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют с расположенным в его верхней части контуром струйной очистки внутренней поверхности элемента

образного фланца и на верхнюю поверхность бортовых вентиляционных отсосов, выполненную с соответствующими элементами сочленения соответственно, а, по крайней мере, дальней по направлению перемещения деталей, согласно ходу технологического процесса их обработки, устройство для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют с расположенным в его верхней части контуром струйной очистки внутренней поверхности элемента  образного профиля.

образного профиля.

Причем участки поверхности  образного фланца, расположенные между средним и крайними окнами последнего, выполняют в виде жестко соединенных, по крайней мере, с внутренней поверхностью торцевых участков

образного фланца, расположенные между средним и крайними окнами последнего, выполняют в виде жестко соединенных, по крайней мере, с внутренней поверхностью торцевых участков  - образного, фланца, элементов

- образного, фланца, элементов  и

и  образного профиля, выполненных с уклоном в сторону среднего окна

образного профиля, выполненных с уклоном в сторону среднего окна  образного фланца.

образного фланца.

В качестве элементов сочленения направляющих для установки устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды с верхней поверхностью бортовых вентиляционных отсосов используют внутреннюю поверхность верхних участков сплошных боковых стенок последних, а крепление бортовых вентиляционных отсосов к боковым стенкам вспомогательного модуля производят через посредство жестко соединенных с ними элементов  образного профиля. А крепление исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а также шарнирное соединение связанных с их рабочими органами перемещаемых элементов связи выполняют через посредство жестко соединенных, например, сваркой или механически с торцевыми стенками технологического модуля или торцевыми стенками вспомогательного модуля установочных элементов, например,

образного профиля. А крепление исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а также шарнирное соединение связанных с их рабочими органами перемещаемых элементов связи выполняют через посредство жестко соединенных, например, сваркой или механически с торцевыми стенками технологического модуля или торцевыми стенками вспомогательного модуля установочных элементов, например,  образного или

образного или  образного профиля, содержащих соответствующие отверстия, в том числе и резьбовые, для крепежа исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и, например, перемещаемых элементов связи.

образного профиля, содержащих соответствующие отверстия, в том числе и резьбовые, для крепежа исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и, например, перемещаемых элементов связи.

При этом в качестве исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости используют пневмоцилиндры, штоки которых соединены с элементами связи, выполненными в виде шарнирно закрепленных в установочных элементах  образных тяг с соответствующими пазами для размещения в них, через направляющие в торцевых стенках вспомогательного модуля, осей перемещаемых элементов

образных тяг с соответствующими пазами для размещения в них, через направляющие в торцевых стенках вспомогательного модуля, осей перемещаемых элементов  образного профиля, элементов связи штоков пневмоцилиндров, и с шарнирно соединенными с ними направляющими, другие концы которых механически связаны с рычагами, с соответствующими пазами, жестко соединенными с осями устройств для регулирования, количества удаляемых газов, аэрозолей и испарений, выполненных в виде поворотных заслонок.

образного профиля, элементов связи штоков пневмоцилиндров, и с шарнирно соединенными с ними направляющими, другие концы которых механически связаны с рычагами, с соответствующими пазами, жестко соединенными с осями устройств для регулирования, количества удаляемых газов, аэрозолей и испарений, выполненных в виде поворотных заслонок.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию "новизна".

Изучение других известных решений в данной области техники показало, что известен способ изготовления ванны для химической обработки деталей, включающий формирование с помощью сварки или литьем резервуара прямоугольной формы из двух сочленяемых между собой модулей: технологического, состоящего из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, и вспомогательного, формируемого путем соединения между собой верхнего и нижнего фланцев посредством частично или полностью сплошных боковых и торцевых перегородок по внутренним размерам окон фланцев, совпадающими с размерами зоны обработки в технологическом модуле [3].

Однако его использование не позволяет достичь поставленную в заявленном решении цель, поскольку:

- затруднительно размещение, крепление и осуществление необходимой кинематической (например) связи устройства для укрытия обрабатывающей среды ванны во вспомогательном модуле;

- весьма велика вероятность попадания значительного количества агрессивной кислоты (например) на элементы конструкции ванны, а также вспомогательные оборудование и конструкции;

- весьма велика вероятность попадания испарений, газов и аэрозолей в атмосферу цеха.

Это позволяет сделать, вывод о соответствии заявляемого технического решения критерию "существенные отличия".

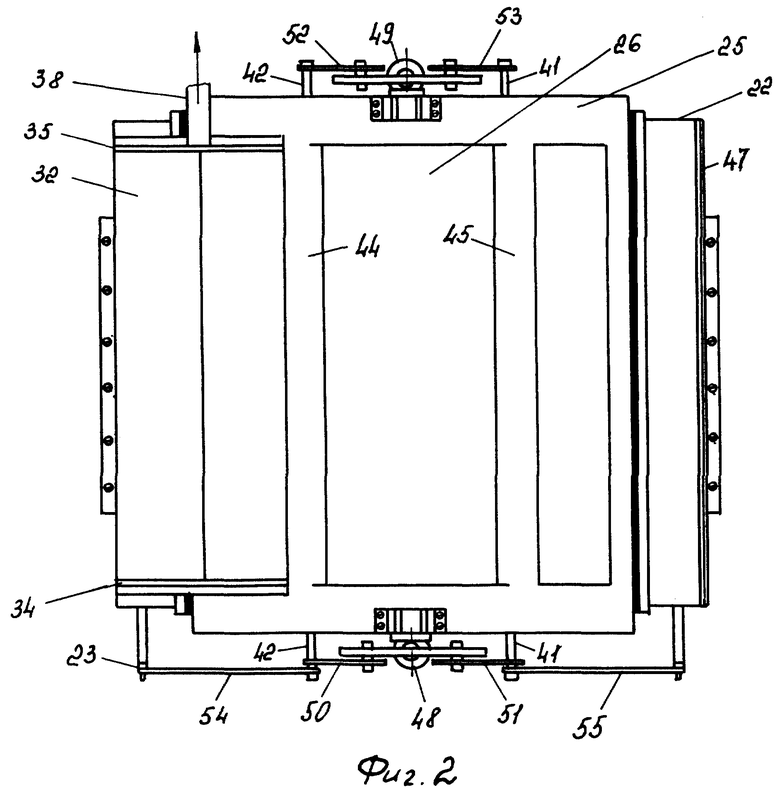

На фиг. 1 представлена ванна для химической обработки деталей, вид с торцевой стороны, с локальным вырезом.

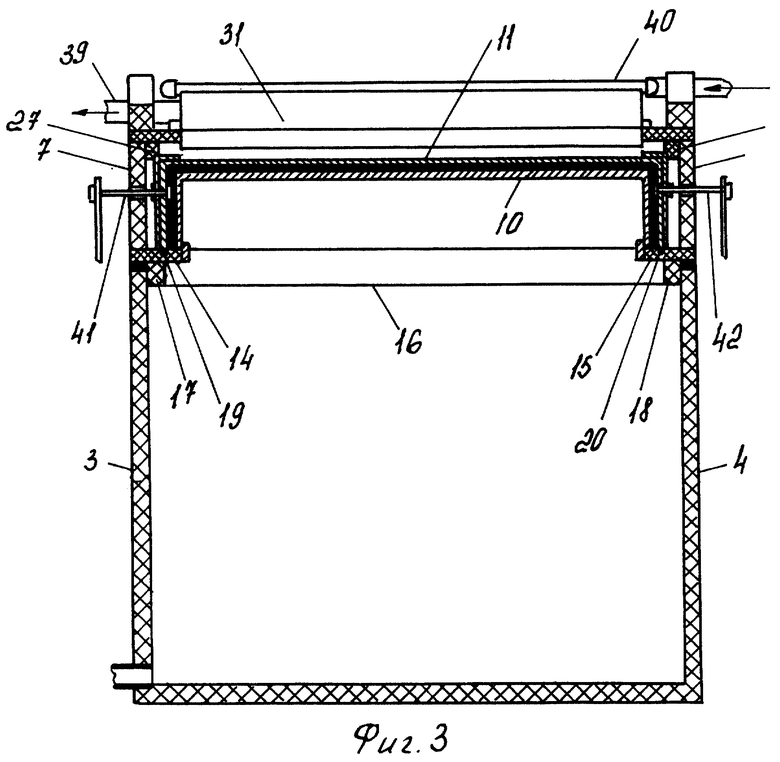

На фиг. 2 представлена ванна для химической обработки деталей, вид сверху с одним снятым устройством для улавливания и отвода стекающих с деталей капель обрабатывающей среды.

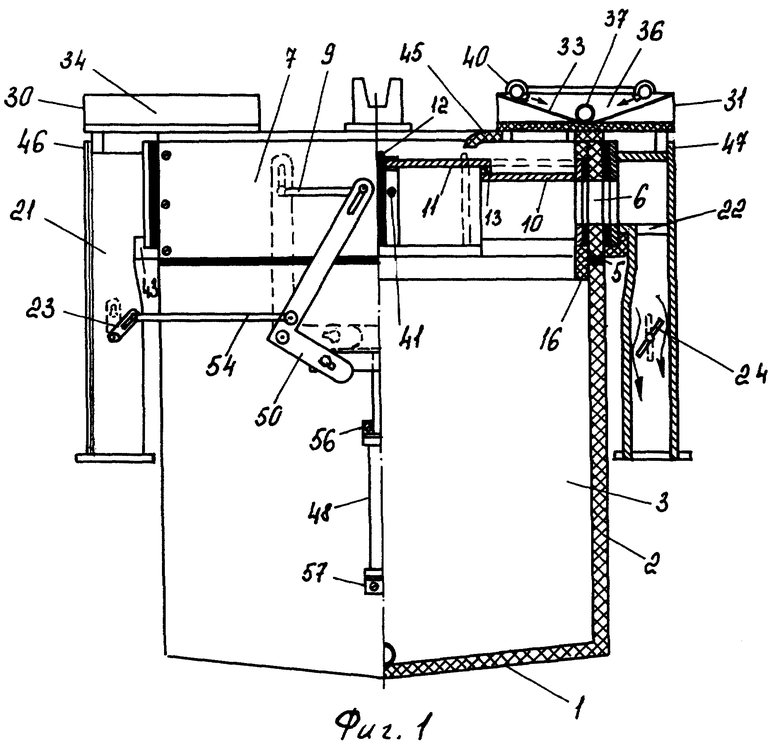

На фиг. 3 представлена ванна для химической обработки деталей, вид сбоку, разрез.

В процессе реализации заявляемого способа технологический модуль формируют одним из известных методов (например, сваркой нейтрального по отношению к обрабатывающей среде ванны материала, в частности полипропилена) из днища 1, боковых стенок 2 и торцевых стенок 3,4.

Затем формируют, например, также сваркой инертного материала, в частности полипропилена, вспомогательный модуль в виде элемента с  образным профилем, вертикальные участки 5 которого выполняют с отверстиями 6 для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним, например, через резьбовые отверстия (на фиг. 1, 3 не обозначены) торцевых стенок 7,8, выполненных со сквозными пазами 9 для размещения через них соответствующих элементов связи.

образным профилем, вертикальные участки 5 которого выполняют с отверстиями 6 для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним, например, через резьбовые отверстия (на фиг. 1, 3 не обозначены) торцевых стенок 7,8, выполненных со сквозными пазами 9 для размещения через них соответствующих элементов связи.

Причем каждое из двух устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов 10, 11  образного профиля, выполняемых, например, формованием листов из титана и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов 11 упругими прокладками 12, 13 из кислотостойкой резины.

образного профиля, выполняемых, например, формованием листов из титана и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов 11 упругими прокладками 12, 13 из кислотостойкой резины.

Нижнюю поверхность элемента с  образным профилем, вдоль его вертикальных участков 5 и горизонтальных участков 14, 15, выполняют с направляющими 16 и 17, 18, соответственно, для дополнительной фиксации вспомогательного модуля с технологическим.

образным профилем, вдоль его вертикальных участков 5 и горизонтальных участков 14, 15, выполняют с направляющими 16 и 17, 18, соответственно, для дополнительной фиксации вспомогательного модуля с технологическим.

При этом верхнюю поверхность горизонтальных участков 14, 15 элемента с  образным профилем выполняют с (например) пазами 19, 20 соответствующих размера и профиля для размещения в них нижней поверхности боковых участков перемещаемых элементов 11

образным профилем выполняют с (например) пазами 19, 20 соответствующих размера и профиля для размещения в них нижней поверхности боковых участков перемещаемых элементов 11  образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения (на фиг. 3 не обозначены), выполняемыми из фторопласта или полипропилена.

образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения (на фиг. 3 не обозначены), выполняемыми из фторопласта или полипропилена.

А торцевые поверхности статичных (в данном случае) элементов 10  образного профиля жестко соединяют непосредственно или через упругие прокладки из кислотостойкой резины, показанные на фиг. 1) с внутренней поверхностью вертикальных участков 5 элемента с

образного профиля жестко соединяют непосредственно или через упругие прокладки из кислотостойкой резины, показанные на фиг. 1) с внутренней поверхностью вертикальных участков 5 элемента с  образным профилем, с внешней поверхностью которых жестко соединены непосредственно или через упругие прокладки из кислотостойкой резины, показанные на фиг. 1, соответствующие участки бортовых вентиляционных отсосов 21, 22, выполненные с оснащенными рабочими органами 23 устройствами для регулирования количества удаляемых газов, аэрозолей и испарений, реализованными (в данном случае) в виде шиберных заслонок 24.

образным профилем, с внешней поверхностью которых жестко соединены непосредственно или через упругие прокладки из кислотостойкой резины, показанные на фиг. 1, соответствующие участки бортовых вентиляционных отсосов 21, 22, выполненные с оснащенными рабочими органами 23 устройствами для регулирования количества удаляемых газов, аэрозолей и испарений, реализованными (в данном случае) в виде шиберных заслонок 24.

Крышку ванны выполняют, например, путем сварки полос из полипропилена или путем фрезерования листа из того же материала в виде  образного фланца 25 с размерами среднего окна 26, совпадающими с размерами зоны обработки в резервуаре технологического модуля. Причем нижнюю поверхность фланца 25 выполняют с направляющими 27, 28 для дополнительной фиксации крышки ванны с вспомогательным модулем, а крайние окна 29 фланца 25 используют для размещения в них соответствующих направляющих (на фиг. 1 не обозначены), устанавливаемых на верхней поверхности фланца 25 устройств 30, 31 для улавливания и отвода стекающих с деталей капель обрабатывающей среды. При этом каждое из устройств 30, 31 выполняют в виде элемента 32, 33

образного фланца 25 с размерами среднего окна 26, совпадающими с размерами зоны обработки в резервуаре технологического модуля. Причем нижнюю поверхность фланца 25 выполняют с направляющими 27, 28 для дополнительной фиксации крышки ванны с вспомогательным модулем, а крайние окна 29 фланца 25 используют для размещения в них соответствующих направляющих (на фиг. 1 не обозначены), устанавливаемых на верхней поверхности фланца 25 устройств 30, 31 для улавливания и отвода стекающих с деталей капель обрабатывающей среды. При этом каждое из устройств 30, 31 выполняют в виде элемента 32, 33  образного профиля из инертного материала, в частности полипропилена, жестко соединенного с торцевых сторон сплошными стенками 34, 35 и 36 соответственно, оснащенными, по крайней мере, с одной стороны сливным отверстием 37 с соответствующим патрубком 38, 39. А, по крайней мере, дальнее, по направлению перемещения деталей согласно ходу технологического процесса их обработки, устройство 31 (в данном случае) оснащают расположенным в его верхней части контуром 40 струйной очистки внутренней поверхности элемента 33.

образного профиля из инертного материала, в частности полипропилена, жестко соединенного с торцевых сторон сплошными стенками 34, 35 и 36 соответственно, оснащенными, по крайней мере, с одной стороны сливным отверстием 37 с соответствующим патрубком 38, 39. А, по крайней мере, дальнее, по направлению перемещения деталей согласно ходу технологического процесса их обработки, устройство 31 (в данном случае) оснащают расположенным в его верхней части контуром 40 струйной очистки внутренней поверхности элемента 33.

Далее, производят сочленение сформированных вышеуказанным образом вспомогательного модуля (с ранее установленными в нем элементами 10, 11  образного профиля) по направляющим 16 и 17, 18 (обеспечивающим точную фиксацию) с технологическими, в том числе и через прокладки (на фиг. 1, 3 не обозначены) из кислотостойкой резины, например. При этом перемещаемые элементы 11

образного профиля) по направляющим 16 и 17, 18 (обеспечивающим точную фиксацию) с технологическими, в том числе и через прокладки (на фиг. 1, 3 не обозначены) из кислотостойкой резины, например. При этом перемещаемые элементы 11  образного профиля выполняют с жестко соединенными с их боковой поверхностью элементами связи, выполняемыми, например, в виде осей 41, 42 (в данном случае), размещаемыми через пазы 9 в механически соединяемых с торцевыми поверхностями вертикальных участков 5 элемента с

образного профиля выполняют с жестко соединенными с их боковой поверхностью элементами связи, выполняемыми, например, в виде осей 41, 42 (в данном случае), размещаемыми через пазы 9 в механически соединяемых с торцевыми поверхностями вертикальных участков 5 элемента с  образным профилем торцевых стенок 7, 8 вспомогательного модуля.

образным профилем торцевых стенок 7, 8 вспомогательного модуля.

После этого производят механическое крепление (непосредственно или через упругие резиновые прокладки, показанные на фиг. 1) бортовых вентиляционных отсосов 21, 22 (с шиберными заслонками 24, оси которых жестко соединены с рабочими органами 23) к внешней поверхности вертикальных участков 5 элемента с  образным профилем, выполненных с отверстиями 6 для отвода испарений, газов и аэрозолей.

образным профилем, выполненных с отверстиями 6 для отвода испарений, газов и аэрозолей.

Причем в качестве рабочих органов 23 (в данном случае) используются рычаги с соответствующими пазами (на фиг. 1-3 не обозначены).

А сочленение отсосов 21, 22 с внешней поверхностью вертикальных участков 5 элемента с  образным профилем производят и через посредство жестко соединенных с последними элементов 43

образным профилем производят и через посредство жестко соединенных с последними элементов 43  образного профиля.

образного профиля.

Далее производят сочленение сформированного ранее  образного фланца 25 по направляющим 27, 28 (в данном случае) с вспомогательным модулем.

образного фланца 25 по направляющим 27, 28 (в данном случае) с вспомогательным модулем.

Причем участки поверхности  образного фланца 25, расположенные между средним и крайними окнами последнего (26 и 29 соответственно), выполняют в виде жестко соединенных, по крайней мере, с внутренней поверхностью торцевых участков

образного фланца 25, расположенные между средним и крайними окнами последнего (26 и 29 соответственно), выполняют в виде жестко соединенных, по крайней мере, с внутренней поверхностью торцевых участков  образного фланца 25, элементов 44, 45

образного фланца 25, элементов 44, 45  образного и

образного и  образного профиля соответственно, выполненных с уклоном в сторону среднего окна 26

образного профиля соответственно, выполненных с уклоном в сторону среднего окна 26  образного фланца 25.

образного фланца 25.

После этого производят установку ловителей технологических приспособлений (на фиг. 1-3 не обозначены) и устройств 30, 31, оснащенных соответствующими направляющими (на фиг. 1 не обозначены), в крайние окна 29  образного фланца 25 и на верхнюю поверхность бортовых вентиляционных отсосов 21, 22, выполненную с соответствующими элементами 46, 47 сочленения, в качестве которых используется внутренняя поверхность верхних участков сплошных боковых стенок отсосов 21, 22.

образного фланца 25 и на верхнюю поверхность бортовых вентиляционных отсосов 21, 22, выполненную с соответствующими элементами 46, 47 сочленения, в качестве которых используется внутренняя поверхность верхних участков сплошных боковых стенок отсосов 21, 22.

Затем, на торцевых стенках 3 и 4 (в данном случае) технологического модуля производят установку исполнительных механизмов для открывания-закрывания, в качестве которых используют (в данном случае) пневмоцилиндры 48, 49, штоки которых соединены с элементами связи, выполненными (в данном случае) в виде шарнирно закрепленных на торцевых стенках 3, 4 технологического модуля  образных тяг 50, 51 и 52, 53, соответственно, с соответствующими пазами (на фиг. 1-3 не обозначены) для размещения в них осей 41, 42 перемещаемых элементов 11

образных тяг 50, 51 и 52, 53, соответственно, с соответствующими пазами (на фиг. 1-3 не обозначены) для размещения в них осей 41, 42 перемещаемых элементов 11  образного профиля и элементов связи (на фиг. 1-3 не обозначены) штоков пневмоцилиндров 48, 49.

образного профиля и элементов связи (на фиг. 1-3 не обозначены) штоков пневмоцилиндров 48, 49.

Кроме того, по крайней мере,  образные тяги 50, 51 шарнирно соединены с направляющими 54, 55, другие концы которых механически соединены с рычагами 23, жестко соединенными с осями шиберных заслонок 24 бортовых вентиляционных отсосов 21,22.

образные тяги 50, 51 шарнирно соединены с направляющими 54, 55, другие концы которых механически соединены с рычагами 23, жестко соединенными с осями шиберных заслонок 24 бортовых вентиляционных отсосов 21,22.

Причем крепление пневмоцилиндров 48, 49, а также шарнирного соединения  образных тяг 50, 51 и 52, 53 к торцевым стенкам 3, 4 технологического модуля выполняют через посредство жестко соединенных с последними (например, сваркой или механически) установочных элементов 56, 57

образных тяг 50, 51 и 52, 53 к торцевым стенкам 3, 4 технологического модуля выполняют через посредство жестко соединенных с последними (например, сваркой или механически) установочных элементов 56, 57  образного профиля и

образного профиля и  образного профиля (не показанными на фиг. 1, 2) соответственно.

образного профиля (не показанными на фиг. 1, 2) соответственно.

После этого процесс формирования ванны для химической обработки деталей считается завершенным.

При этом, сохраняя (например) все достоинства прототипа, в части синхронного и взаимосвязанного управлениями открыванием-закрыванием перемещаемых элементов 11  образного профиля и поворотом шиберных заслонок 24 в бортовых вентиляционных отсосах 21, 22, за счет соответствующего перемещения в угловое положение

образного профиля и поворотом шиберных заслонок 24 в бортовых вентиляционных отсосах 21, 22, за счет соответствующего перемещения в угловое положение  образных тяг 50, 51 и 52, 53 (из-за соответствующего вертикального перемещения механически связанных с ними штоков пневмоцилиндров 48, 49) и шарнирно закрепленных на их поверхности направляющих 54, 55, другие концы которых механически соединены с рычагами 23 (оснащенными соответствующими пазами, например), жестко (например, сваркой) соединенными с осями (на фиг. 1 не обозначены) заслонок 24, заявляемое техническое решение позволяет:

образных тяг 50, 51 и 52, 53 (из-за соответствующего вертикального перемещения механически связанных с ними штоков пневмоцилиндров 48, 49) и шарнирно закрепленных на их поверхности направляющих 54, 55, другие концы которых механически соединены с рычагами 23 (оснащенными соответствующими пазами, например), жестко (например, сваркой) соединенными с осями (на фиг. 1 не обозначены) заслонок 24, заявляемое техническое решение позволяет:

- унифицировать конструкторско-технологические решения, связанные с размещением и креплением устройств для укрытия обрабатывающей среды ванны, значительно облегчая выполнение последних операций;

- снизить вероятность попадания вредных испарений, газов и аэрозолей в атмосферу цеха при закрытом состоянии створок крышки ванны;

- снизить количество капель, стекающих с перемещаемых над ванной деталей, кислоты на крышку ванны, вспомогательные оборудование и конструкции.

Реализация предлагаемого способа довольно проста, не встречает принципиальных затруднений и может быть выполнена силами большинства предприятий и приборо- и машиностроительного комплекса, имеющих гальваническое производство.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. ОН1-66-ОН9-68. Ванны для подготовки поверхности и нанесения гальванических, химических и анодизационных покрытий. Типы, параметры, конструкции и исполнительные размеры. Изд-во: НИИМАШ, М., 1966 г., стр. 7,8, табл. 2, тип ванн - 02,04.

2 RU, патент, 2036256, кл. C 25 D 21/04, 1992 г. - прототип.

3 RU, патент, 2097446, кл. C 23 G 3/00, C 25 D 17/02, 1996 г.

Использование: при изготовлении ванн предварительной химической обработки деталей на подвесках в перфорированных барабанах или корзинах как для автоматических, так и механизированных линий гальванохимической обработки. В известном способе изготовления ванны для химической обработки деталей, включающем формирование резервуара прямоугольной формы, например, с помощью сварки или литьем нейтрального по отношению к обрабатывающей среде ванны материала резервуара, выполняют в виде последовательно сочленяемых между собой модулей: технологического, служащего для размещения в нем химической обрабатывающей среды (кислоты, например) и обрабатываемых деталей; вспомогательного, служащего для размещения внутри него устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и сочленения с его внешних сторон с бортовыми вентиляционными отсосами, а также крышки ванны, служащей для размещения на ней ловителей технологических приспособлений, а также двух устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды и выполненной в виде  образного фланца с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с

образного фланца с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с  образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним сплошных торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны с устройством для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а с другой стороны, через направляющие, - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов

образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним сплошных торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны с устройством для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а с другой стороны, через направляющие, - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов  образного профиля, и оснащенных, по крайней мере, с торцевых своих сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента

образного профиля, и оснащенных, по крайней мере, с торцевых своих сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента  образного профиля из инертного материала, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере с одной стороны, сливными отверстиями с соответствующим патрубком, при этом нижнюю поверхность элемента с

образного профиля из инертного материала, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере с одной стороны, сливными отверстиями с соответствующим патрубком, при этом нижнюю поверхность элемента с  образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность

образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность  образного фланца, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации, а верхнюю поверхность горизонтальных участков элемента с

образного фланца, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации, а верхнюю поверхность горизонтальных участков элемента с  образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности боковых участков перемещаемых элементов

образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности боковых участков перемещаемых элементов  образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми из инертного материала, например фторопласта или полипропилена. Изобретение обеспечивает повышение уровня унификации конструктивных элементов ванны, надежности укрытия ее обрабатывающей среды и снижение вероятности попадания кислоты на крышку ванны, вспомогательное оборудование и конструкции. 4 з.п. ф-лы, 3 ил.

образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми из инертного материала, например фторопласта или полипропилена. Изобретение обеспечивает повышение уровня унификации конструктивных элементов ванны, надежности укрытия ее обрабатывающей среды и снижение вероятности попадания кислоты на крышку ванны, вспомогательное оборудование и конструкции. 4 з.п. ф-лы, 3 ил.

образного фланца с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с

образного фланца с размерами среднего окна, совпадающими с размерами зоны обработки в резервуаре, причем вспомогательный модуль формируют в виде элемента с  образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны с устройством для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а с другой стороны, через направляющие, - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов

образным профилем, вертикальные участки которого выполняют с отверстиями для отвода испарений, газов и аэрозолей, а их торцевые поверхности выполняют с элементами для крепления к ним торцевых стенок, выполненных со сквозными пазами для размещения через них соответствующих элементов связи, жестко соединенных с одной стороны с устройством для укрытия обрабатывающей среды ванны в горизонтальной плоскости, а с другой стороны, через направляющие, - с рабочими органами исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости, каждое из которых выполняют в виде, по крайней мере, двух телескопически соединенных между собой элементов  образного профиля, выполненных из инертного материала и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента

образного профиля, выполненных из инертного материала и оснащенных, по крайней мере, с торцевых сторон своих перемещаемых элементов упругими прокладками из кислотостойкого материала, а каждое из устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют в виде элемента  образного профиля из инертного материала, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере, с одной сторон6ы сливным отверстием с соответствующим патрубком, при этом нижнюю поверхность элемента с

образного профиля из инертного материала, жестко соединенного с торцевых сторон сплошными стенками, оснащенными, по крайней мере, с одной сторон6ы сливным отверстием с соответствующим патрубком, при этом нижнюю поверхность элемента с  образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность

образным профилем, вдоль его вертикальных и горизонтальных участков, а также нижнюю поверхность  образного профиля, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации вспомогательного модуля с технологическим и крышкой ванны при их сочленении, а верхнюю поверхность горизонтальных участков элемента с

образного профиля, по крайней мере, вдоль его боковых сторон выполняют с направляющими для дополнительной фиксации вспомогательного модуля с технологическим и крышкой ванны при их сочленении, а верхнюю поверхность горизонтальных участков элемента с  образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности боковых участков перемещаемых элементов

образным профилем выполняют с пазами или направляющими соответствующих размера и профиля для размещения в них нижней торцевой поверхности боковых участков перемещаемых элементов  образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми их инертного материала, например, фторопласта или полипропилена, причем установку устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды осуществляют по жестко соединенным с их поверхностью направляющим в крайние окна

образного профиля, в том числе и оснащаемой жестко соединенными с ней элементами сочленения, выполняемыми их инертного материала, например, фторопласта или полипропилена, причем установку устройств для улавливания и отвода стекающих с деталей капель обрабатывающей среды осуществляют по жестко соединенным с их поверхностью направляющим в крайние окна  образного фланца и на верхнюю поверхность бортовых вентиляционных отсосов, выполненную с соответствующими элементами сочленения соответственно а, по крайней мере, далее, по направлению перемещения деталей, согласно ходу технологического процесса их обработки, устройство для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют с расположенным в его верхней части контуром струйной очистки внутренней поверхности элемента

образного фланца и на верхнюю поверхность бортовых вентиляционных отсосов, выполненную с соответствующими элементами сочленения соответственно а, по крайней мере, далее, по направлению перемещения деталей, согласно ходу технологического процесса их обработки, устройство для улавливания и отвода стекающих с деталей капель обрабатывающей среды выполняют с расположенным в его верхней части контуром струйной очистки внутренней поверхности элемента  образного профиля.

образного профиля. образного фланца, расположенные между средним и крайними окнами последнего, выполняют в виде жестко соединенных, по крайней мере с внутренней поверхностью торцевых участков

образного фланца, расположенные между средним и крайними окнами последнего, выполняют в виде жестко соединенных, по крайней мере с внутренней поверхностью торцевых участков  образного фланца, элементов

образного фланца, элементов  образного и

образного и  образного профиля, выполненных с уклоном в сторону среднего окна

образного профиля, выполненных с уклоном в сторону среднего окна  образного фланца.

образного фланца. образного профиля.

образного профиля. образного или

образного или  образного профиля, содержащих соответствующие отверстия, в том числе и резьбовые, для крепежа исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и перемещаемых элементов связи.

образного профиля, содержащих соответствующие отверстия, в том числе и резьбовые, для крепежа исполнительных механизмов для открывания-закрывания устройств для укрытия обрабатывающей среды ванны в горизонтальной плоскости и перемещаемых элементов связи. образных тяг с соответствующими пазами для размещения в них, через направляющие в торцевых стенках вспомогательного модуля, осей перемещаемых элементов

образных тяг с соответствующими пазами для размещения в них, через направляющие в торцевых стенках вспомогательного модуля, осей перемещаемых элементов  образного профиля и элементов связи штоков пневмоцилиндров, и с шарнирно соединенными с ними направляющими, другие концы которых механически связаны с рычагами, с соответствующими пазами, жестко соединенными с осями устройств для регулирования количества удаляемых газов, аэрозолей и испарений, выполненных в виде поворотных заслонок.

образного профиля и элементов связи штоков пневмоцилиндров, и с шарнирно соединенными с ними направляющими, другие концы которых механически связаны с рычагами, с соответствующими пазами, жестко соединенными с осями устройств для регулирования количества удаляемых газов, аэрозолей и испарений, выполненных в виде поворотных заслонок.

| СПОСОБ А.Н.АЛЕКСЕЕВА УПРАВЛЕНИЯ ЭКРАНИРОВАНИЕМ И УДАЛЕНИЕМ ГАЗОВ, АЭРОЗОЛЕЙ И ИСПАРЕНИЙ ОТ ВАНН ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ И ГОРЯЧЕЙ ПРОМЫВКИ | 1992 |

|

RU2036256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛЬВАНИЧЕСКОЙ ВАННЫ | 1996 |

|

RU2097446C1 |

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2097447C1 |

| В П ТБАвтор | 0 |

|

SU406977A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ванны для подготовки поверхности и нанесения гальванических, химических и анодизационных покрытий | |||

| Типы, параметры, конструкции и исполнительные размеры | |||

| - М.: Изд-во НИИМАШ, 1966, стр | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2001-04-27—Публикация

1999-08-12—Подача