Изобретение относится к способам изготовления ванн для нанесения гальванических и анодизационных покрытий, в частности деталей на подвесках, при использовании нагреваемых электролитов и растворов (электрохимическое обезжиривание, хромирование, анодное оксидирование алюминия в хромовой кислоте и др. ) и может быть использовано при изготовлении ванн подобного типа как для стационарных участков, так и для автоматических (механизированных) линий гальванохимической обработки.

Широко известны способы изготовления ванн для электролитической обработки, включающие формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок с горизонтальными бортами, например, с помощью сварки или методом литья нейтрального по отношению к обрабатывающей среде материала, а также коррозионно-разрушаемого обрабатывающей средой материала (в частности, стали) с его последующими футеровкой, гуммированием или эматалированием; размещение и(или) крепление на верхнем обрамлении резервуара бортовых вентиляционных отсосов, ловителей электродных штанг с анодами (катодами) и технологических приспособлений (в частности, подвесок), нагревателей обрабатывающей среды, датчиковой и контрольно-измерительной аппаратуры [1,2]. Однако известные способы имеют сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, обеспечивать эффективную утилизацию используемого при обработке деталей электролита (раствора) непосредственно в ванне для электролитической обработки, что приводит к искусственному увеличению выноса электролита деталями при выгрузке последних из ванны или к необходимости увеличения времени выдержки деталей над ванной для улавливания стекающих с поверхности последних капель электролита.

Другим недостатком известных способов является то, что их реализация приводит к потере надежности размещаемой на ванне датчиковой и контрольно-измерительной аппаратуры из-за значительной степени ее контакта с брызгами и парами обрабатывающей среды ванн для электролитической обработки, изготовленных по известным способам.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ изготовления ванны для электролитической обработки деталей на подвесках, включающий формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, например с помощью сварки или методом литья нейтрального по отношению к обрабатывающей среде ванны материала, а также коррозионно- разрушаемого обрабатывающей средой ванны материала с последующим нанесением на него защитного покрытия или размещением внутри него вкладыша из инертного материала; размещение и(или) крепление в верхней части резервуара над зеркалом электролита (раствора) контура предварительной струйной промывки деталей на подвеске, а на верхнем обрамлении резервуара - ловителей электродных штанг с анодами (катодами) и технологических приспособлений, а также вспомогательных технических средств и оборудования (датчиковой и контрольно-измерительной аппаратуры, нагревателей, трубопроводов и т.п.) [3].

Однако в случае реализации ванны для электролитической обработки деталей на подвесках по способу, выбранному в качестве прототипа, весьма велика вероятность попадания брызг "загрязненной" электролитом (раствором) воды за пределы ванны, что приводит к искусственному увеличению расхода используемого электролита (раствора), ухудшению условий труда обслуживающего персонала и эксплуатации находящихся за пределами ванны конструкций и оборудования.

Другим недостатком известного способа является то, что он имеет сравнительно ограниченные возможности в части унификации конструкторско-технологических решений, связанных с размещением в резервуаре необходимого вспомогательного оборудования: датчиковой и контрольно-измерительной аппаратуры, бортовых вентиляционных отсосов, переливного кармана и т.п.

Это приводит к снижению технологических и функциональных возможностей способа и необходимости доработки на практике конструкции гальванической ванны, с потерей унификации и надежности вспомогательного оборудования и самой ванны в целом из-за значительной степени контакта, в частности преобразовательной аппаратуры с парами и брызгами обрабатывающей среды и (или) потери герметичности (или ухудшению адгезии) защитного покрытия ванны, изготовленной по известному способу.

Кроме того, при реализации конструкции ванны по известному способу весьма велика вероятность, в частности, при использовании слабонагреваемых электролитов (анодирование в хромовой кислоте при t = 34-40oC), переполнения ванны водой из контура промывки и как следствие возникновение аварийной ситуации.

Наконец, еще одним недостатком известного способа является значительное количество вредных испарений ванны, поступающих в атмосферу цеха, поскольку зеркало ванны, изготовленной по данному способу, является полностью открытым, что приводит к еще большему ухудшению условий труда обслуживающего персонала и безвозвратной потере ценных компонентов электролита (раствора) ванны.

Новый технический результат заключается в расширении технологических и функциональных возможностей, повышении уровня унификации ванн для электролитической обработки различных типоразмеров, а также в повышении надежности, экономичности и улучшении условий эксплуатации последних.

Новый технический результат достигается тем, что в известном способе изготовления ванны для электролитической обработки деталей на подвесках, включающем формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, например, с помощью сварки или литьем нейтрального по отношению с обрабатывающей среде ванны материала, а также коррозионно-разрушаемого обрабатывающей средой ванны материала с последующим нанесением на него защитного покрытия или размещением внутри него вкладыша из инертного материала; размещение и(или) крепление над зеркалом электролита (раствора) ванны контура струйной промывки деталей на подвесках, а на верхнем обрамлении ванны - ловителей электродных штанг с анодами (катодами) и технологических приспособлений, а также вспомогательных технических средств и оборудования (датчиковой и контрольно-измерительной аппаратуры, нагревателей обрабатывающей среды, трубопроводов и т. п.), согласно изобретению, резервуар выполняют в виде последовательно сочленяемых по своим боковым и(или) торцевым стенкам модулей: технологического, включающего днище, боковые и торцевые стенки и служащего для размещения в нем электролита (раствора), анодов (катодов), подвески с обрабатываемыми деталями, нагревателей и др.; локализации и экранирования испарений, выполненного в виде расположенных в направлении вдоль боковых стенок технологического модуля двух внешних и двух внутренних вертикальных перегородок, жестко соединенных своими торцевыми сторонами со сплошными стенками, высота которых совпадает с соответствующим размером внутренних вертикальных перегородок, и выполненных с отверстиями для отвода испарений через посредство бортовых вентиляционных отсосов, сочленяемых с соответствующими участками внешних вертикальных перегородок; жидкостной и(или) воздушной струйной обработки, включающего сплошные боковые и торцевые стенки, жестко соединенные, по крайней мере, с последними, элементы для экранирования брызг и улавливания капель обрабатывающей среды, распределительные коллекторы для подвода жидкости и(или) сжатого воздуха с установленными на них или реализованными в их конструкции элементами формирования струй обрабатывающей среды; и крышки резервуара, выполненной в виде фланца с установленными на его торцевых сторонах ловителями электродных штанг с анодами (катодами) и технологических приспособлений, при этом технологический модуль формируют, по крайней мере, с одной его торцевой стороны по размеру, совпадающему с длиной зоны обработки в резервуаре, с поперечной перегородкой, разъемно или жестко закрепляемой в пазах или на внутренней поверхности боковых стенок модуля и жестко или разъемно соединяемой с одной своей торцевой стороны с двумя продольными перегородками, располагаемыми вдоль боковых стенок модуля по размеру, совпадающему с расстоянием между внутренними вертикальными перегородками модуля локализации и экранирования испарений, и жестко или разъемно закрепляемыми на внутренней поверхности или в пазах второй торцевой стенки технологического модуля или второй поперечной перегородки, внешние и внутренние вертикальные перегородки модуля локализации и экранирования испарений выполняют с направляющими, жестко соединенными с внутренней поверхностью вертикальных перегородок в нижней части последних, с помощью которых производят сочленение боковых стенок и продольных перегородок технологического модуля с внешними и внутренними вертикальными перегородками модуля локализации и экранирования испарений соответственно, боковые стенки модуля жидкостной и(или) воздушной струйной обработки выполняют с направляющими, жестко соединенными с внутренней поверхностью в нижней их части, с помощью которых производят сочленение боковых стенок модуля жидкостной и(или) воздушной струйной обработки с внутренними вертикальными перегородками модуля локализации и экранирования испарений, высоту внешних вертикальных перегородок которого выполняют равной общей высоте боковой стенки модуля жидкостной и(или) воздушной струйной обработки и высоте боковой стенки модуля локализации и экранирования испарений в их сочлененном состоянии, а, по крайней мере, боковые участки крышки по размеру, совпадающему с соответствующим размером окна фланца, выполняют с жестко соединенными с ними направляющими, с помощью которых производят сочленение крышки с внешними вертикальными перегородками модуля локализации и экранирования испарений, верхние кромки участка торцевых стенок которого, расположенного между его внутренними вертикальными перегородками, а также нижние кромки торцевых стенок сочленяемого с ним модуля жидкостной и(или) воздушной струйной обработки, выполняют со сквозными пазами соответствующего профиля для установки в них и фиксации ими соответственно соответствующих участков распределительных коллекторов для подвода жидкости и(или) сжатого воздуха с установленными на них или реализованными в их конструкции элементами формирования струй обрабатывающей среды, причем размещаемые в соответствующих ловителях электродные штанги с анодами (катодами) располагают над участками резервуара, образованными соответствующими внешними и внутренними вертикальными перегородками модуля локализации и экранирования испарений и сочленяемыми с последними боковыми стенками модуля жидкостной и(или) воздушной струйной обработки, а, по крайней мере, один участок технологического модуля, образованный торцевой и участками боковых стенок последнего, а также его соответствующей поперечной перегородкой, выполняют с разъемно сочленяемой с последними крышкой со сформированными в ней отверстиями для размещения и(или) крепежа необходимых вспомогательных технических средств и оборудования.

Причем, по крайней мере, одну из торцевых стенок технологического модуля выполняют, по крайней мере, с одним переливным отверстием, располагаемым выше зеркала электролита (раствора) и жестко соединенным с внешней стороны торцевой стенки модуля с замкнутой с торцевых своих сторон направляющей для слива электролита (раствора), с которой, в свою очередь, производят сочленение замкнутого с торцевых сторон и разъемно закрепляемого на внешней поверхности торцевой стенки модуля переливного кармана  образного профиля, выполненного с расположенным в его нижней части сливным патрубком, которым также оснащают одну из торцевых стенок технологического модуля.

образного профиля, выполненного с расположенным в его нижней части сливным патрубком, которым также оснащают одну из торцевых стенок технологического модуля.

При этом, по крайней мере, поперечную перегородку технологического модуля выполняют в виде элемента из инертного материала с  образным профилем, горизонтальный участок которого располагают в направлении, противоположном направлению размещения продольных перегородок технологического модуля, к ближайшей по отношению к поперечной перегородке торцевой стенке последнего.

образным профилем, горизонтальный участок которого располагают в направлении, противоположном направлению размещения продольных перегородок технологического модуля, к ближайшей по отношению к поперечной перегородке торцевой стенке последнего.

А внешнюю поверхность, по крайней мере, боковых стенок технологического модуля оснащают жестко или разъемно соединяемыми в их верхней части (установочными) элементами  образного профиля для установки в них соответствующих нижних участков фланцев бортовых вентиляционных отсосов.

образного профиля для установки в них соответствующих нижних участков фланцев бортовых вентиляционных отсосов.

Модуль локализации и экранирования испарений формируют с двумя элементами экранирования испарений, выполняемыми в виде сплошных козырьков из инертного материала, жестко соединенными с торцевыми стенками модуля, внутренней боковой поверхностью внутренних вертикальных перегородок над отверстиями в последних и направленными под углом к зеркалу электролита (раствора), навстречу друг другу. Элементы для экранирования брызг и улавливания капель обрабатывающей среды модуля жидкостной и(или) воздушной струйной обработки размещают между распределительными коллекторами для подвода жидкости и(или) сжатого воздуха и боковыми стенками модуля и выполняют из инертного материала с  образным профилем, с отверстиями в своей нижней части для отвода уловленных капель обрабатывающей среды в технологический модуль.

образным профилем, с отверстиями в своей нижней части для отвода уловленных капель обрабатывающей среды в технологический модуль.

А крышку резервуара формируют с элементами для отвода уловленных капель обрабатывающей среды, жестко соединенными по размеру, совпадающему с месторасположением верхней торцевой поверхности боковых стенок сочленяемого с ней модуля жидкостной и(или) воздушной струйной обработки, с соответствующими участками внутренней торцевой поверхности фланца и выполненными в виде элементов  образного профиля из инертного материала с уклоном в сторону соответствующих элементов для экранирования брызг и улавливания капель обрабатывающей среды.

образного профиля из инертного материала с уклоном в сторону соответствующих элементов для экранирования брызг и улавливания капель обрабатывающей среды.

А на верхней поверхности бортовых вентиляционных отсосов устанавливают дополнительные устройства для улавливания стекающих с деталей капель обрабатывающей среды, которые реализуют в виде выполненных с уклоном в сторону участков резервуара, используемых для размещения анодов (катодов) электродных штанг, и оснащенных с торцевых сторон бортиками козырьков из инертного материала.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию "новизна".

Изучение других известных решений в данной области техники показало, что известен способ изготовления гальванической ванны, включающий формирование технологического резервуара прямоугольной формы и сочленяемого с ним дополнительного вспомогательного модуля, состоящего из соединенных между собой посредством частично или полностью сплошных боковых и торцевых перегородок верхнего и нижнего фланцев [4].

Однако его использование не позволяет достичь поставленную в заявленном решении цель, поскольку:

- делает затруднительным или невозможным, без разборки конструкции ванны, замену необходимых технических средств и вспомогательного оборудования, что приводит к существенному снижению технологических и функциональных возможностей известного способа;

- весьма велика вероятность попадания значительного количества вредных испарений ванны в атмосферу цеха или необходимости искусственного увеличения мощности вентиляционной системы;

- весьма велика вероятность попадания и значительная концентрация капель электролита (раствора) ванны, попадающих за пределы ванны при выгрузке из последней деталей, что приводит к искусственному увеличению расхода используемого электролита (раствора), ухудшению условий труда обслуживающего персонала или к снижению производительности процесса гальванохимической обработки в целом (из-за необходимости искусственного увеличения времени выдержки деталей над ванной).

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "существенные отличия".

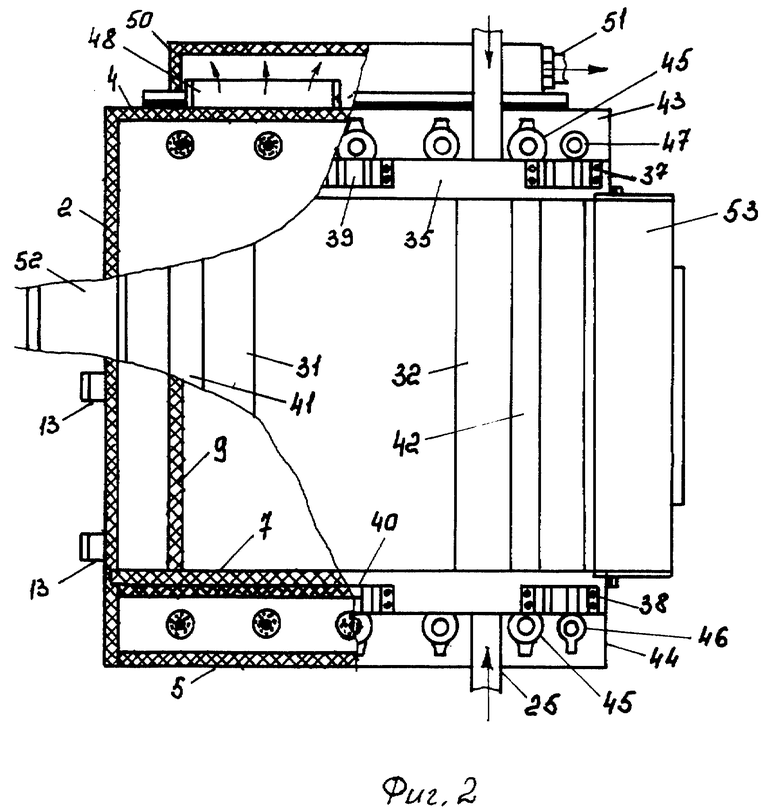

На фиг. 1 представлена ванна для электролитической обработки деталей на подвесках, вид с торцевой стороны, разрез.

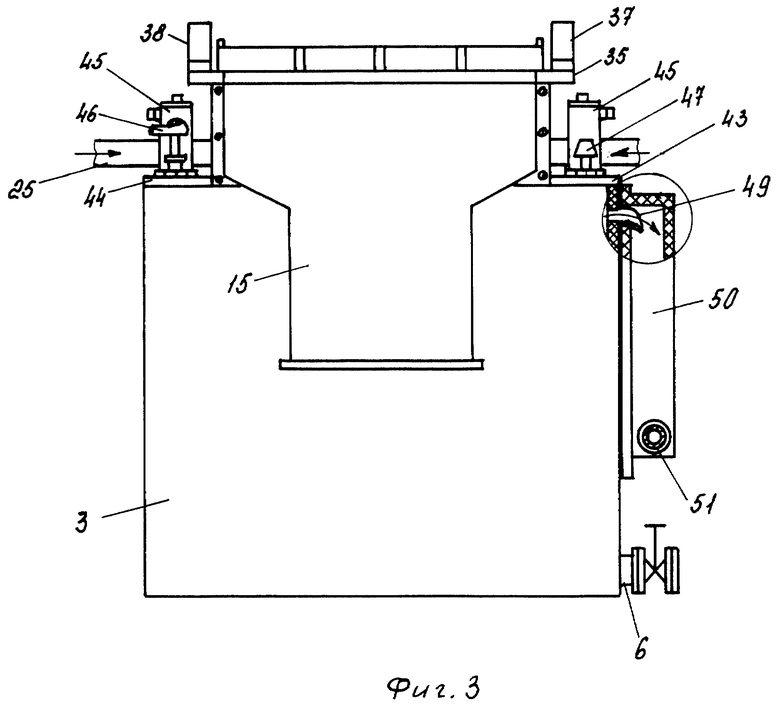

На фиг. 2 представлена ванна для электролитической обработки деталей на подвесках, вид сверху, с двумя разноглубокими вырезами.

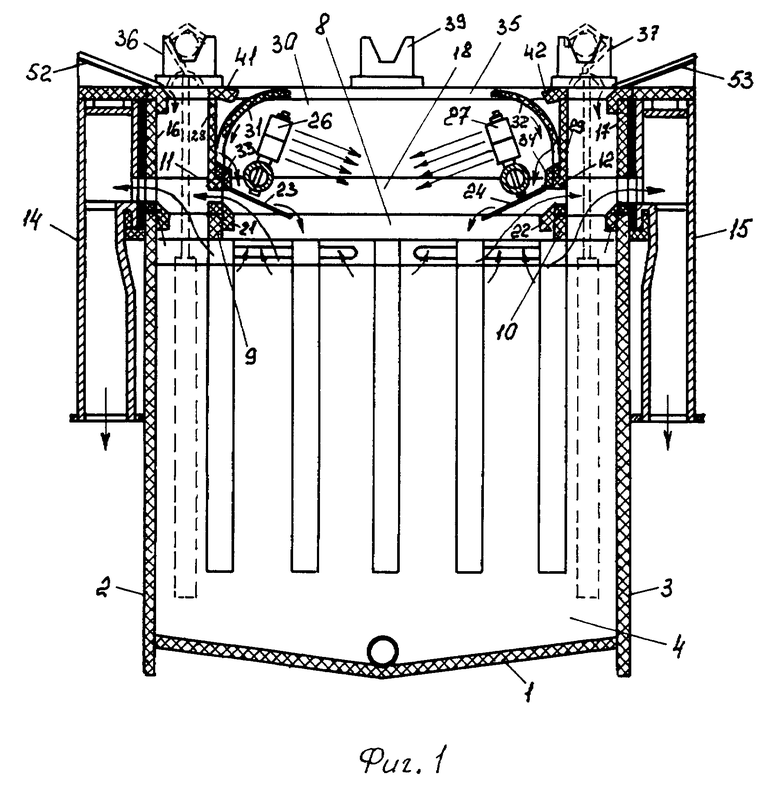

На фиг. 3 представлена ванна для электролитической обработки деталей на подвесках, вид сбоку, с локальным вырезом.

В процессе реализации заявляемого способа технологический модуль формируют одним из известных способов (например, сваркой полипропиленовых листов, с использованием операций фрезерования) из днища 1 (сформированного ранее, например, методом формования предварительно нагретого листа из полипропилена), боковых стенок 2, 3 и торцевых стенок 4, 5, одну из которых выполняют с переливными отверстиями (на фиг. 1 не обозначены) и сливным патрубком 6, с установленным на нем исполнительным механизмом для слива (на фиг. 3 не обозначен) из модуля электролита (раствора).

При этом технологический модуль формируют (в данном случае) с поперечными перегородками 7, 8, выполненными из инертного материала с  образным профилем, разъемно (в данном случае) закрепляемыми в пазах (на фиг. 2 не обозначены) боковых стенок 2, 3 по размеру, совпадающему с длиной зоны обработки в резервуаре, и жестко соединенными между собой двумя продольными перегородками 9, 10, располагаемыми вдоль боковых стенок 2, 3 модуля по размеру, совпадающему с расстоянием между внутренними вертикальными перегородками 11, 12, сочленяемого с технологическим модулем локализации и экранирования испарений.

образным профилем, разъемно (в данном случае) закрепляемыми в пазах (на фиг. 2 не обозначены) боковых стенок 2, 3 по размеру, совпадающему с длиной зоны обработки в резервуаре, и жестко соединенными между собой двумя продольными перегородками 9, 10, располагаемыми вдоль боковых стенок 2, 3 модуля по размеру, совпадающему с расстоянием между внутренними вертикальными перегородками 11, 12, сочленяемого с технологическим модулем локализации и экранирования испарений.

Причем внешнюю поверхность боковых стенок 2, 3 технологического модуля оснащают жестко (как показано на фиг. 1) соединенными в верхней части последних элементами 13  образного профиля (фиг. 2, на фиг. 1 не обозначены) для установки в них соответствующих нижних участков фланцев (на фиг. 1 не обозначены) бортовых вентиляционных отсосов 14, 15, а горизонтальные участки перегородок 14, 15, а горизонтальные участки перегородок 7,8 располагают в направлении, противоположном направлению размещения перегородок 9, 10, к ближайшим соответствующим торцевым стенкам 4, 5 технологического модуля.

образного профиля (фиг. 2, на фиг. 1 не обозначены) для установки в них соответствующих нижних участков фланцев (на фиг. 1 не обозначены) бортовых вентиляционных отсосов 14, 15, а горизонтальные участки перегородок 14, 15, а горизонтальные участки перегородок 7,8 располагают в направлении, противоположном направлению размещения перегородок 9, 10, к ближайшим соответствующим торцевым стенкам 4, 5 технологического модуля.

Затем производят формирование (например, сваркой полипропиленовых листов, с использованием операций фрезерования) модуля локализации и экранирования испарений, выполняемого в виде расположенных в направлении вдоль боковых стенок 2, 3 технологического модуля двух внешних и двух внутренних вертикальных перегородок 16, 17 и 11, 12 соответственно, жестко соединенных своими торцевыми сторонами со сплошными стенками 18, высота которых совпадает с соответствующим размером перегородок 11, 12, и выполненных с отверстиями для отвода испарений (на фиг. 1 не обозначены) и жестко соединенных с перегородками в их нижней части направляющими 19, 20 и 21, 22 соответственно, с помощью которых производят сочленение боковых стенок 2, 3 и продольных перегородок 9, 10 технологического модуля с соответствующими вертикальными перегородками 16, 17 и 11, 12 модуля локализации и экранирования испарений.

Причем модуль локализации и экранирования испарений формируют с двумя элементами экранирования испарений, выполняемыми в виде сплошных козырьков 23 и 24 из инертного материала (полипропилена, например), жестко соединенными с торцевыми стенками 18 модуля, внутренней боковой поверхностью перегородок 11 и 12 соответственно над отверстиями в последних и направленными под углом к зеркалу электролита (раствора) навстречу друг другу, а верхние кромки участка торцевых стенок 18 модуля, расположенного между его перегородками 11, 12, выполняют со сквозными пазами (на фиг. 1 не обозначены) соответствующего профиля для установки в них соответствующих участков распределительных коллекторов 25 для подвода жидкости (промывной воды, например) и(или) сжатого воздуха с установленными на них (в данном случае) элементами формирования струй (ЭФС) 26,27 обрабатывающей среды.

Далее производят формирование (например, сваркой полипропиленовых листов, с использованием операций фрезерования и формования) модуля жидкостной и(или) воздушной струйной обработки, включающего располагаемые по соответствующим размерам периметра модуля локализации и экранирования испарений, образованного перегородками 11, 12 и соответствующим участком его боковой стенки 18, сплошные боковые и торцевые стенки 28, 29 и 30 соответственно, жестко соединенные, по крайней мере, с последними элементы 31, 32 для экранирования брызг и улавливания капель обрабатывающей среды, располагаемыми между коллекторами 25 и боковыми стенками 28, 29 модуля и выполняемыми из инертного материала с  образным профилем, с отверстиями в своей и нижней части (на фиг. 1 не обозначены) для отвода уловленных капель обрабатывающей среды в технологический модуль.

образным профилем, с отверстиями в своей и нижней части (на фиг. 1 не обозначены) для отвода уловленных капель обрабатывающей среды в технологический модуль.

Причем боковые стенки 28, 29 модуля непосредственно (или через элементы 31, 32) жестко соединены в их нижней части, с направляющими 33, 34, с помощью которых производят сочленение боковых стенок 28, 29 модуля с вертикальными перегородками 11, 12 модуля локализации и экранирования испарений, а нижние кромки участка торцевых стенок 30 модуля выполняют со сквозными пазами (на фиг. 1 не обозначены) соответствующего профиля для фиксации ими соответствующих участков распределительных коллекторов 25.

После этого производят формирование (например, сваркой соответствующих участков полипропиленовых листов (и) или с использованием операций фрезерования и формования) крышки резервуара, выполняемой в виде фланца 35 с установленными на его торцевых сторонах ловителями 36, 37 и 38 электродных штанг и ловителями 39, 40 технологических приспособлений (подвесок с обрабатываемыми деталями).

Причем боковые участки фланца 35 по размеру, совпадающему с соответствующим размером его окна, выполняют с жестко соединенными с ними направляющими (на фиг. 1 не обозначены), с помощью которых производят сочленение фланца 35 с вертикальными перегородками 16, 17 модуля локализации и экранирования испарений, а сам фланец 35 формируют с элементами 41 и 42 для отвода уловленных капель обрабатывающей среды, жестко соединенными по размеру, совпадающему с месторасположением верхней торцевой поверхности боковых стенок 28, 29 сочленяемого с ним модуля жидкостной и(или) воздушной струйной обработки, с соответствующими участками внутренней торцевой поверхности фланца 35 и выполненными в виде элементов  образного профиля из инертного материала с уклоном в сторону элементов 31, 32 модуля жидкостной и(или) воздушной струйной обработки.

образного профиля из инертного материала с уклоном в сторону элементов 31, 32 модуля жидкостной и(или) воздушной струйной обработки.

Далее производят изготовление, например, фрезерованием, по размерам участков (двух, в данном случае), образованных торцевыми стенками 4, 5, участками боковых стенок 2, 3 и перегородками 7, 8 технологического модуля, разъемно сочленяемых с ними крышек 43, 44 со сформированными в них отверстиями (на фиг. 1, 2 не обозначены) для размещения и(или) крепежа необходимых вспомогательных технических средств и оборудования: нагревателей 45, датчика температуры 46 и датчика-реле 47 уровня (в данном случае).

Затем производят, например, сваркой с внешней стороны торцевой стенки 4 технологического модуля неразъемное соединение ее переливных отверстий с замкнутыми с торцевых сторон направляющими 48, 49 для слива электролита (раствора), с которыми, в свою очередь, производят разъемное сочленение, сформированного ранее сваркой из полипропиленовых листов, переливного кармана 50  образного профиля, выполненного с расположенным в его нижней части сливным патрубком 51.

образного профиля, выполненного с расположенным в его нижней части сливным патрубком 51.

После этого последовательно производят:

- сочленение модуля локализации и экранирования испарений с технологическим модулем;

- установку распределительных коллекторов 25 в соответствующие пазы модуля локализации и экранирования испарений;

- сочленение модуля жидкостной и(или) воздушной струйной обработки с модулем локализации и экранирования испарений, производя тем самым и фиксацию коллекторов 25 с установленными на них ЭФС 26, 27;

- сочленение фланца 35 с установленными на его торцевых сторонах ловителями 36-40 с модулем жидкостной и(или) воздушной струйной обработки;

- установку в элементы 13 боковых стенок 2, 3 технологического модуля бортовых вентиляционных отсосов 14, 15 и их механическое (например) крепление (через прокладку из кислотощелочестойкой резины, например) к боковой внешней поверхности вертикальных перегородок 16,17 модуля локализации и экранирования испарений;

- разъемное соединение с соответствующими участками технологического модуля крышек 43, 44 и установку через имеющиеся в них отверстия нагревателей 45, датчика температуры 46 и датчика-реле 47 уровня;

- размещение в ловителях 36 и 37, 38 электродных штанг с анодами, например (на фиг. 1 не обозначены) над участками резервуара, образованными перегородками 11, 16 и 12, 17 модуля локализации и экранирования испарений и сочленяемым с перегородками 11 и 12 боковыми стенками 28 и 29 соответственно модуля жидкостной и(или) воздушной струйной обработки;

- установку на верхней поверхности отсосов 14, 15 дополнительных устройств для улавливания стекающих с деталей капель обрабатывающей среды, выполненных с уклоном в сторону участков резервуара, используемых для размещения анодов электродных штанг и оснащенных с торцевых сторон бортиками (на фиг. 1, 2 не обозначены) козырьков 52, 53 из инертного материала.

После этого процесс формирования ванны для электролитической обработки деталей на подвесках считается завершенным, а сама она после заполнения технологического модуля электролитом (раствором) подключения соответствующих подводящих коллекторов, питающих кабелей (шин), соединительной арматуры и(или) исполнительных механизмов готова для проведения в ней высокоэффективной, экологически и функционально развитой электролитической обработки деталей на подвесках.

При этом в целях большей защиты атмосферы цеха от вредных испарений, соединение электродных штанг с анодами может быть осуществлено через элементы из инертного материала, ∩ - образного профиля (на фиг. 1 показаны пунктиром), сочленяемыми с внешней поверхностью соответствующих участков торцевых сторон фланца 35, что также позволяет сократить и мощность вентиляционной системы.

Таким образом, предлагаемый способ по сравнению с известным решением, выбранным в качестве прототипа, позволяет:

- значительно расширить его функционально-технологические возможности в части унификации и обеспечения модульности сборки конструкций и размещения необходимых технических средств и вспомогательного оборудования;

- значительно сократить расход используемого электролита (раствора), улучшить условия труда обслуживающего персонала и эксплуатации находящегося за пределами ванны конструкций и оборудования;

- снизить вероятность попадания брызг электролита (раствора) за пределы ванны;

- повысить надежность реализуемых в ванне процессов электролитической обработки за счет снижения, вплоть до исключения, вероятности переполнения ванны водой из контура струйной промывки.

Реализация предлагаемого способа довольно проста, не встречает принципиальных затруднений и может быть осуществлена силами большинства предприятий приборо- и машиностроения или специализированных организаций по сварке полипропиленовых конструкций и трубопроводов.

Так, например, при необходимости, в случае использования высокотемпературных и агрессивных электролитов (растворов) в резервуаре возможны различные варианты герметизации мест сочленяемых модулей и крышки резервуара: установка прокладок из упругих кислотощелочестойких материалов (резины, фторопласта и др.), нанесение на их торцевые поверхности соответствующих герметиков и др.

Распределительные коллекторы и ЭФС могут быть выполнены из полипропилена, в частности с использованием стандартных полипропиленовых деталей, труб и ЭФС, выпуск которых освоен на ПО "Старт" (г. Заречный, Пензенская обл.). А в качестве обрабатывающей среды в процессах струйной обработки, реализуемых при выгрузке деталей из ванны электролитической обработки, могут быть использованы промывная вода, используемая в последующих операциях промывки, и(или) сжатый воздух нечетного класса загрязнений по ГОСТ 17 433.

Источники информации

1. ОН1-66-ОН9-66. Ванны для подготовки поверхности и нанесения гальванических, химических и анодизационных покрытий. - М.: НИИМАШ, 1966 г., стр. 9, 47 - 49.

2. УДК 621.357 (031). А. М.Ямпольский, В.А.Ильин. Краткий справочник гальванотехника. - 3 изд. - Л.: Машиностроение, 1981 г., стр.49, табл.33.

3. Авторское свидетельство 406977(СССР), М.кл. C23G3/00, 1970 г. - прототип.

4. RU, патент, 2097446, кл. C23G3/00, С25D17/02, 1996.

Использование: при изготовлении ванн для электролитической обработки деталей на подвесках, в частности при использовании нагреваемых электролитов и растворов, и может быть использовано при изготовлении ванн подобного типа для стационарных участков и автоматических (механизированных) линий гальванохимической обработки. Сущность: в известном способе изготовления ванны для электролитической обработки деталей на подвесках, включающем формирование резервуара прямоугольной формы, состоящего из днища, боковых и торцевых стенок, в том числе и с горизонтальными бортами последних, например с помощью сварки или методом литья нейтрального по отношению к обрабатывающей среде ванны материала, а также коррозионно-разрушаемого обрабатывающей средой ванны материала с последующим нанесением на него защитного покрытия или размещением внутри него вкладыша из инертного материала, размещение и/или крепление над зеркалом электролита (раствора) ванны контура струйной промывки деталей на подвесках, а на верхнем обрамлении ванны - ловителей электродных штанг с анодами и /или катодами и технологических приспособлений, а также вспомогательных технических средств и оборудования, резервуар выполняют в виде последовательно сочленяемых по своим боковым и/или торцевым стенкам модулей: технологического, включающего днище, боковые и торцевые стенки; локализации и экранирования испарений, содержащего расположенные в направлении вдоль боковых стенок технологического модуля две внешние и две внутренние разновысокие вертикальные перегородки, жестко соединенные своими торцевыми сторонами со сплошными стенками, высота которых совпадает с соответствующим размером внутренних вертикальных перегородок и выполненные с отверстиями для отвода испарений через посредство бортовых вентиляционных отсосов, сочленяемых с соответствующими участками внешних вертикальных перегородок; жидкостной и/или воздушной струйной обработки, включающего сплошные боковые и торцевые стенки, жестко соединенные по крайней мере с последними элементы для экранирования брызг и улавливания капель обрабатывающей среды, распределительные коллекторы для подвода жидкости и/или сжатого воздуха с установленными на них или реализованными в их конструкции элементами формирования струй обрабатывающей среды; крышки резервуара, выполненной в виде фланца с установленными на его торцевых сторонах ловителями электродных штанг с анодами и/или катодами и технологических приспособлений, при этом технологический модуль формируют с поперечной перегородкой, соединяемой с одной своей торцевой стороны с двумя продольными перегородками, жестко или разъемно закрепляемыми на второй торцевой стенке технологического модуля или второй поперечной перегородке, внешние и внутренние вертикальные перегородки модуля локализации и экранирования испарений, а также боковые стенки модуля жидкостной и/или воздушной струйной обработки и боковые участки крышки выполняют с жестко соединенными с ними направляющими, с помощью которых производят сочленение соответствующих модулей и крышки, причем высоту внешних вертикальных перегородок модуля локализации и экранирования испарений выполняют равной общей высоте боковой стенки последнего и модуля жидкостной и/или воздушной струйной обработки в их сочлененном состоянии, при этом верхние кромки участка торцевых стенок модуля локализации и экранирования испарений, расположенного между его внутренними вертикальными перегородками, а также нижние кромки торцевых стенок сочленяемого с ним модуля жидкостной и/или воздушной струйной обработки выполняют со сквозными пазами соответствующего профиля для установки в них и фиксации ими соответственно соответствующих участков распределительных коллекторов контура струйной обработки, причем размещаемые в соответствующих ловителях электродные штанги с анодами и/или катодами располагают над участками резервуара, образованными соответствующими внешними и внутренними вертикальными перегородками модуля локализации и экранирования испарений и сочленяемыми с последними боковыми стенками модуля жидкостной и/или воздушной струйной обработки, а по крайней мере один участок технологического модуля, образованный торцевой и участками боковых стенок последнего, а также его соответствующей поперечной перегородкой, выполняют с разъемно сочленяемой с последующим крышкой со сформированными в ней отверстиями для размещения и/или крепежа необходимых вспомогательных технических средств и оборудования. Изобретение обеспечивает расширение технологических и функциональных возможностей способа, повышение унификации и надежности вспомогательного оборудования и самой ванны, снижение вредных испарений 7 з.п.ф-лы, 3 ил.

образного профиля, выполненного с расположенным в его нижней части сливным патрубком, которым также оснащают одну из торцевых стенок технологического модуля.

образного профиля, выполненного с расположенным в его нижней части сливным патрубком, которым также оснащают одну из торцевых стенок технологического модуля. образного профиля для установки в них соответствующих нижних участков фланцев бортовых вентиляционных отсосов.

образного профиля для установки в них соответствующих нижних участков фланцев бортовых вентиляционных отсосов. -образным профилем, с отверстиями в своей нижней части для отвода уловленных капель обрабатывающей среды в технологический модуль.

-образным профилем, с отверстиями в своей нижней части для отвода уловленных капель обрабатывающей среды в технологический модуль. -образного профиля из инертного материала с уклоном в сторону соответствующих элементов для экранирования брызг и улавливания капель обрабатывающей среды.

-образного профиля из инертного материала с уклоном в сторону соответствующих элементов для экранирования брызг и улавливания капель обрабатывающей среды.

Авторы

Даты

2001-04-20—Публикация

1999-08-12—Подача