Изобретение относится к неразрушающему контролю с использованием радиометрических методов и радиоизотопных источников бета-излучения и может быть использовано для определения пористости в порошковой металлургии, машиностроении, приборостроении [1]

Известен способ определения пористости материалов путем взвешивания сухого и насыщенного жидкостью образца [2]

К недостаткам указанного способа относится невозможность контроля неоднородности пористости готовых изделий, являющихся составной частью устройства без их разрушения, и необходимость измерять объем пористого образца.

Известны способы контроля пористости с использованием ионизирующих изучений [3 и 4]

Недостатком способа [3] является необходимость применения открытых радиоактивных веществ, что связано с вредными условиями труда и загрязнением контролируемых материалов радиоактивными веществами.

Наиболее близким по технической сущности к предлагаемому является способ определения пористости покрытий, заключающийся в приготовлении шлифа поверхности, бомбардировке ее сканирующим пучком электронов и регистрации интенсивности вторичного характеристического рентгеновского излучения химического элемента подложки, по которому определяют концентрационные профили этого элемента вдоль поверхности образца, а пористость определяют по отношению площади всплесков интенсивностей в концентрационных профилях к общей площади сканирования электронного пучка [4]

Недостатком способа [4] является разрушение поверхности контролируемого материала, связанное с необходимостью изготовления шлифа, возможность контроля пористости только в тонких слоях покрытий, невозможность контроля макропористости высокопористых ячеистых материалов, который необходим, например, при производстве блочных катализаторов на основе высокопористых ячеистых материалов. Кроме того, данным способом не возможно контролировать пористость химически однородных материалов, так как он на регистрации характеристического рентгеновского излучения химических элементов, входящих в состав подложки, которых не должно быть в составе покрытия.

Предлагаемый способ позволяет осуществлять контроль пористости без разрушения поверхности образца, контролировать пористость высокопористых ячеистых материалов толщиной до 50 мм, контролировать пористость как химически однородных, так и химически неоднородных материалов.

Это достигается тем, что используется жесткое бета-излучение радиоизотопного источника стронция-90 и иттрия-90 с значительной большей проникающей способностью по сравнению с электронным пучком, применяемым в способе [4] Рассеянное бета-излучение дает возможность получить информацию о пористости более глубоких слоев материала по сравнению со способом [4] и при этом нет необходимости в приготовлении из контролируемого материала шлифа.

Предлагаемый способ неразрушающего контроля пористости материалов, включающий облучение поверхности контролируемого материала ионизирующим излучением и измерение интенсивности рассеянного излучения, отличается тем, что поверхность облучают узким пучком бета-излучения радиоизотопного источника, а измерение интенсивности проводят при углах падения пучка 45 и 85o с помощью детектора, расположенного перпендикулярно поверхности контролируемого материала, при этом расстояние от точки нормали из центра окна детектора к поверхности до точки падения на поверхность устанавливают исходя из соотношения d d0 k • (90o α ), где d расстояние от точки падения пучка бета частиц до нормали из центра окна детектора к поверхности, d0 постоянная, k 0,5, a угол падения пучка бета частиц.

Для реализации данного способа предлагается устройство, содержащее источник пучка излучения и детектор рассеянного излучения, подключенный к регистратору интенсивности излучения, которые расположены по одну сторону от поверхности контролируемого материала, которое отличается тем, что в качестве источника излучения использован радиоизотопный источник бета-частиц, выполненный с возможностью горизонтального перемещения вдоль контролируемой поверхности и снабженный узлом поворота, а в качестве детектора детектор бета-излучения, расположенный перпендикулярно к поверхности контролируемого материала. При этом расстояние от точки нормали из центра окна детектора к поверхности образца до точки падения пучка бета-частиц на поверхность образца определяют из указанного выше соотношения.

С увеличением угла падения бета-частиц a > 45o зависимость интенсивности рассеянных бета-частиц от пористости материала увеличивается, т.е. увеличивается чувствительность контроля пористости материала. При углах a более 65o зависимость интенсивности становится неоднозначной от пористости высокопористого ячеистого материала. Для углов падения пучка бета-частиц менее 45o зависимость интенсивности рассеянного бета-излучения от пористости быстро уменьшается, а для углов менее 75o зависимость практически не зависит от пористости материала.

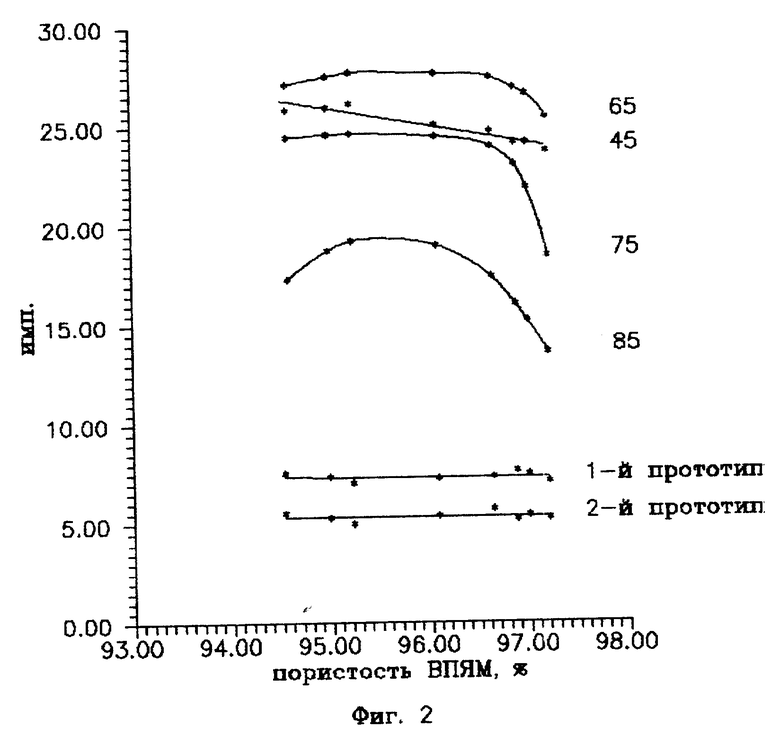

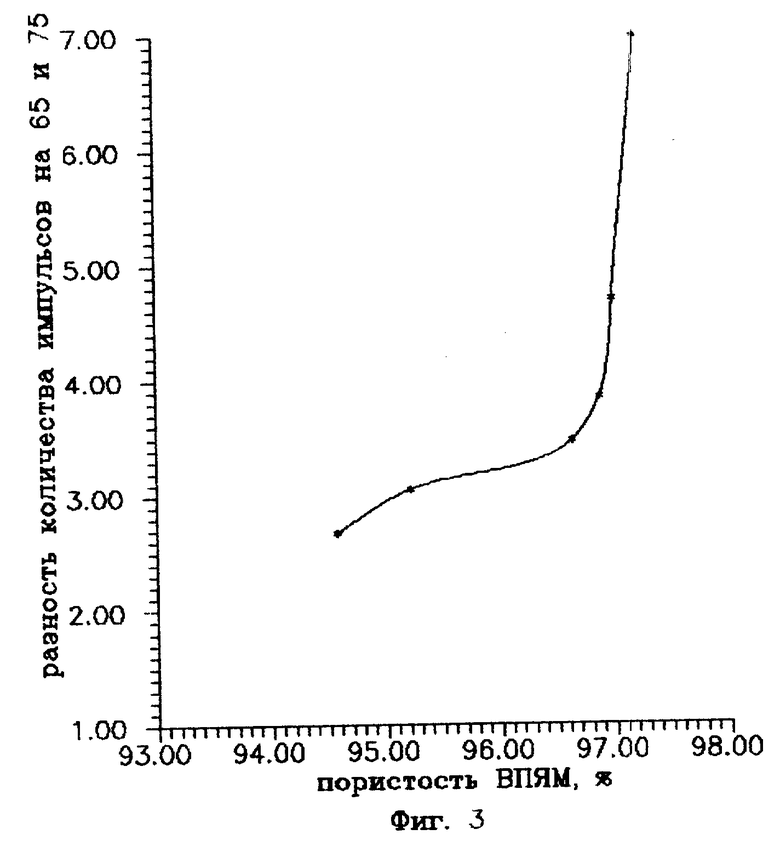

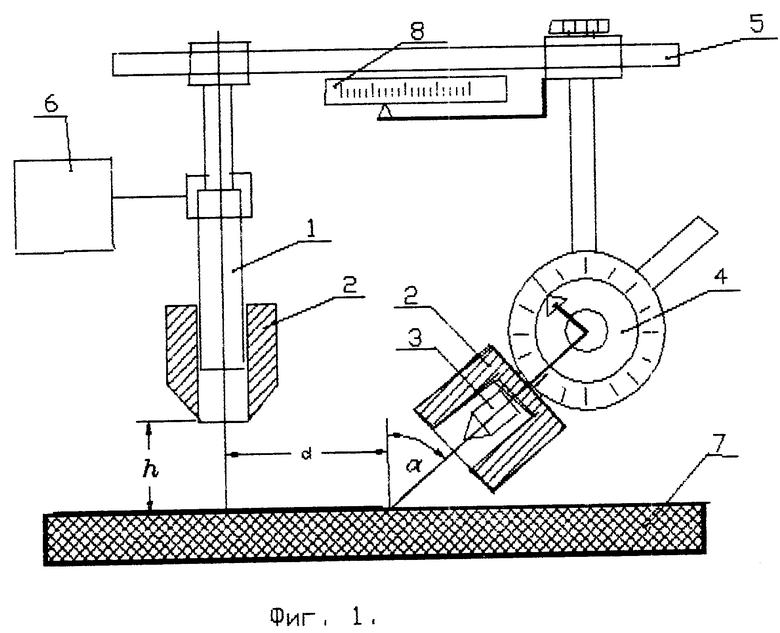

Сущность изобретения поясняется фиг. 1 3. На фиг. 1 представлена схема расположения узлов предлагаемого устройства контроля пористости; на фиг. 2 представлены зависимости интенсивности бета-излучения для углов a 45o и более, а также зависимости интенсивности рассеяния бета-частиц от пористости высокопористого ячеистого материала из никеля, когда источник и детектор жестко скреплены между собой, расположены перпендикулярно к контролируемой поверхности и параллельно друг к другу (линия 1), и детектор и источник расположены асимметрично относительно перпендикуляра, восстановительного в центра зоны облучения бета-частицами, при этом угол между перпендикуляром и осью пучка бета частиц равен 25o, а между перпендикуляром и осью детектора, проходящей через центр зоны облучения, 30 60o (линия 2, фиг. 2); на фиг. 3 представлена зависимость разности интенсивностей рассеянного бета-излучения для углов 75o и 65o.

Устройство состоит из детектора бета-частиц 1, окруженного цилиндрическим защитным экраном 2, и радиоизотопного источника с коллиматором бета-частиц 3 и защитным экраном 2, скрепленным с поворотным узлом 4. Детектор 1 жестко закреплен на основании 5 и подключен к регистратору интенсивности бета частиц 6. Поворотный узел 4 присоединен к основанию 5 и установлен с возможностью перемещения по основанию 5. Под детектором 1 и радиоизотопным источником 3 расположен стол для размещения контролируемого образца высокопористого материала 7. С помощью измерительного шкалы 8 фиксируется расстояние d между точкой падения бета-частиц и нормалью из центра окна детектора к поверхности образца 7.

Устройство работает следующим образом.

Образец 7 размещают под детектором 1 и радиоизотопным источником 3. Поворотом узла 4 устанавливают необходимый угол a а перемещением вдоль основания 5 задают расстояние d, которое фиксируется по шкале 8. Узкий пучок бета-частиц из радиоизотопного источника 3 под углом a падает в точку поверхности образца 7, которая находится на расстоянии d от точки нормали к контролируемой поверхности из центра окна детектора. Рассеянные в материале образца бета-частицы попадают в детектор 1, а сигнал с детектора поступает в регистратор интенсивности бета-частиц 6.

Каждому углу a соответствует определенное значение d, при котором получается наибольшая чувствительность определения пористости. Из экспериментальных данных при применении радиоизотопного источника бета-частиц БИС-М-3 (ТУ 95.7079-74) и высокопористым ячеистым материалом из никеля получено соотношение между d и a

d-do-k*(90°-α),

где d0 расстояние между точкой падения бета-частиц и нормалью из центра окна детектора к поверхности высокопористого ячеистого материала при α, стремящемся к 90o, d0 37,5 мм, k 0,5, a угол падения пучка бета-частиц.

На фиг. 2 представлены экспериментальные данные для высокопористого ячеистого материала из никеля при использовании источника бета-частиц БИС-М-3 и в качестве детектора счетчик бета-частиц СБТ 9 (ТУ 11 ОТЗ. 394.027 ТУ). На фиг. 2 показана зависимостью интенсивности бета-частиц, зарегистрированных детектором, от пористости высокопористого ячеистого материала для различных углов a На фиг. 2 видно, что интенсивность рассеянных материалов бета-частиц практически не зависит от пористости высокопористого ячеистого материала, когда источник и детектор жестко скреплены между собой, расположены перпендикулярно к контролируемой поверхности и параллельно друг к другу (линия 1), и детектор и источник расположены асимметрично относительно перпендикуляра, восстановленного в центре зоны облучения бета-частицами, при этом угол между перпендикуляром и осью пучка бета-частиц равен 25o, а между перпендикуляром и осью детектора, проходящей через центр зоны облучения, составляет 30 60o (линия 2, фиг. 2). Из фиг. 2 следует, что чувствительность контроля пористости высокопористого ячеистого материала возрастает с увеличением угла a при углах a > 45o. Для углов a, близких к 45o, зависимость интенсивности рассеянных бета-частиц может быть апроксимирована линейной функцией. При углах a > 65o зависимость интенсивности неоднозначна (одной интенсивности может соответствовать два значения пористости), поэтому для достижения высокой чувствительности и исключения неоднозначности измерения интенсивности проводятся при двух различных углах, например, одно измерение проводится для угла a, близком к 45o, при этом из линейной зависимости определяется приближенное значение пористости, которое затем уточняется при измерении интенсивности при возможно большем угле a, например 85o. Возможно определение пористости по разности интенсивности для двух различных углов, например 75o и 65o, которая дает однозначную зависимость интенсивности от пористости (фиг. 3).

Источники информации

1. Анциферов В. Н. Высокопористые ячеистые на уровне лучших в мире //Изобретатель и рационализатор. 1998. N 10, с. 6 7.

2. Пористые проницаемые материалы: Справочник /Под ред. С.В. Белова, М. Металлургия, 1987. с. 325.

3. Авторское свидетельство СССР N 122333, кл. G 01 N 15/08, опублик. 1952.

4. Авторское свидетельство СССР N 1022010, кл. G 01 N 15/08, опублик. 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2078295C1 |

| ФИЛЬТР | 1993 |

|

RU2093248C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ИЗ ФУЛЛЕРЕНА | 1995 |

|

RU2087576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2077008C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МУЛЬТИСЛОЙНЫХ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1995 |

|

RU2087585C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

Сущность изобретения: облучают контролируемую поверхность пучком бета-частиц при двух углах падения 45 и 85o и измеряют интенсивность рассеянного излучения. Детектор бета-излучения расположен перпендикулярно к поверхности высокопористого ячеистого материала на фиксированной высоте от поверхности. Радиоизотопный источник узкого пучка бета-частиц расположен по одну сторону от контролируемой поверхности с детектором, установлен с возможностью горизонтального перемещения и снабжен устройством поворота. Расстояние от точки нормали из центра окна детектора к поверхности до точки падения пучка на поверхность установлено, исходя из соотношения d = d0 - k (90o - α ), где d - расстояние от точки падения пучка бета-частиц до нормали из центра окна детектора к поверхности, d0 - постоянная, k - постоянная, α - угол падения пучка бета-частиц на поверхность. Устройство для неразрушающего контроля содержит детектор бета-частиц, регистратор числа бета-частиц и радиоизотопный источник узкого пучка бета-частиц. 2 с. п. ф-лы, 3 ил.

| Пористые проницаемые материалы | |||

| Справочник / Под ред | |||

| С.В.Белова | |||

| - М.: Металлургия, 1987, с.325 | |||

| SU, авторское свидетельство, 122333, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1022010, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1994-05-04—Подача