Изобретение относится к способу изготовления капсул, наполненных медицинским веществом, главным образом, в виде порошка, эти капсулы предназначены для имплантации под кожу, через стенки капсул медицинское вещество попадает в систему кровообращения. Капсулы применяются, например, при дозировке гормонов, особенно противозачаточных гормонов, а также веществ группы антабуса.

Проблема дозировки противозачаточных гормонов возникает из-за небольшого количества гормонов, которое должно быть точно разделено на порошкообразные дозы в маленьких капсулах. Количество вещества, поступающего из капсулы, пропорционально количеству вещества в капсуле, и следовательно, для обеспечения правильного и во всех случаях верно заданного выделения капсулы должны содержать точно такое же количество вещества. В указанном гормональном применении допустимые предельные значения составляет ±5% такую точность чрезвычайно трудно достигнуть при использовании известного способа дозирования вручную. Способ дозирования вручную является, естественно, также очень дорогостоящим этапом в производстве капсул из-за большой потребности в рабочей силе.

Изобретение предлагает полностью автоматический способ изготовления подкожных капсул, наполненных медицинским веществом, где единообразие конечного результата гораздо лучше, чем в предшествующих аналогах, частично требующих этапы работы вручную.

В процессе изготовления капсулы исходной точкой является трубка, образующая оболочку капсулы, подходящим материалом для которой является силиконовый пластик. Диаметр трубки для изготовления гормональных капсул равен 1,5 мм. Трубка, имеющая непрерывную длину, подается на линию изготовления капсул от соответствующего аппарата. В начальной точке линии изготовления капсул трубка разрезается на капсульные заготовки нужной длины, например, около 34 мм.

Указанные заготовки затем располагаются в ряд, образованный из нескольких заготовок. Один ряд может, например, состоять из 12 заготовок. Положение заготовок преимущественно выбирается в соответствии с рабочими положениями трубки в предшествующем режущем приспособлении. Преимущество заключается в том, что один из таких рядов соединяется вместе, затем он образует обрабатываемый элемент для следующих этапов процесса. Чтобы собрать этот обрабатываемый единый ряд, возможно использование средства для удержания заготовок в нужных положениях, с помощью которого обрабатываемый единый ряд переходит с одного этапа на другой в ходе процесса, а также устанавливается для каждого этапа процесса. Таким средством может быть преимущественно кассета с зажимающими выступами, соединенными с натянутой пружиной, где могут быть образованы соответствующие выемки на контактных поверхностях выступов, чтобы через отверстия закрепить капсульные заготовки. Выступы выполнены с целью отвода их назад друг от друга против действия указанной пружины для закрепления капсульных заготовок. Действие кассеты осуществляется преимущественно синхронно с приспособлением, режущим капсульные заготовки.

Чтобы капсульная заготовка могла наполняться, один из ее концов должен быть герметически запаян. В устройстве согласно заявке этот этап осуществляется таким образом, что один конец трубок, образующих капсульные заготовки, заполняется небольшим количеством клея, например, силиконового клея, который прочно прилипает к материалу трубки, образующей капсульную стенку. Склейка осуществляется с использованием очень тонкого игольчатого сопла, вставляемого в капсульную заготовку на глубину около 1,6 мм. Клей поступает из сопла одновременно при вращении и извлечении игольчатого сопла. Путем регулирования скорости, с которой извлекается игольчатое сопло, можно регулировать количество клея, остающегося в капсульной заготовке. В способе согласно заявке такая возможность используется в целях избежания резких колебаний вязкости клея с помощью регулирования нагрузки на насос для клея и скорости, с которой игольчатое сопло извлекается в зависимости от нагрузки. Клей с высокой вязкостью, поступающий из сопла, будет иметь большую нагрузку на дозирующий насос, чем клей с низкой вязкостью. При увеличении нагрузки на дозирующий насос скорость, с которой извлекается игла, падает.

Клей, поступающий в конец капсульной заготовки, затвердевает посредством подходящего ускорителя, т.е. с помощью влажности или нагревания. После затвердевания клея при желании есть возможность окончательной обработки запаянного конца путем отрезания части конца капсульной заготовки от области, запаянной склеиванием. После запаивания капсульных заготовок ряд из них переворачивается таки образом, что оставшиеся раскрытыми концы направлены вверх. В таком положении капсульные заготовки движутся дальше к этапу заполнения.

Этап заполнения влечет за собой в качестве основного элемента дозирование массы вещества, которая должна поступить в капсульную заготовку. В способе согласно заявке используется приспособление, в котором дозирование проводится с помощью диска, скользящего по ровной поверхности и имеющего сквозные отверстия, определяющие дозы. Вещество, предназначенное для дозирования, направляется к отверстиям, закрытым нижней ровной поверхностью; нужное количество в конечном итоге получается путем счищения лишнего вещества с соответствующего отверстия к уровню верхней поверхности диска. Дозированные таким образом количества вещества распределяются индивидуально на каждую капсульную заготовку при движении диска по гладкой поверхности до такого положения, когда нижние поверхности отверстий будет свободными.

В способе согласно заявке дозированное количество вещества попадает из каждого отверстия на соответствующий ему движущийся паз, выполненный в поверхности диска и действующий по принципу вибрирующего конвейера. Когда отверстия опустошаются, дозирующий диск возвращается в позицию заполнения. Вещество в дозированных количествах переходит в пазы вибрирующего конвейера, затем к питающим воронкам, под которыми проходят капсульные заготовки, закрепленные с помощью кассеты с зажимными выступами. Для того чтобы обеспечить заполнение капсульных заготовок нужным количеством вещества, применяется специальный спиральный питатель. Он состоит из спиральной пружины, диаметр которой меньше, чем внутренний диаметр капсульной заготовки, и находящейся внутри прямолинейной направляющей проволоки. Пружина вращается вперед по спирали.

Как только начинается этап заполнения, процедура осуществляется таким образом, что спиральная пружина входит в капсульную заготовку и начинает вращаться. Одновременно с активизацией вращательного движения начинается извлечение спиральной пружины из капсульной заготовки. При таком вращении пружина действует как подающий винт. В ходе заполнения капсульной заготовки спиральная пружина извлекается из капсульной заготовки, находясь все еще в состоянии вращения. В течение указанных этапов питающие воронки удерживаются в состоянии вибрации. Когда головка спиральной пружины поднята до нужного уровня заполнения капсулы веществом, ее подъем прекращается, а вибрация и вращение пружины продолжаются. Таким образом, спиральная пружина определяет высоту столбика вещества, заполняющего капсулу.

После этапа заполнения необходимо очистить внутренние поверхности открытых концов капсульных заготовок, удалить прилипшее заполняющее вещество, чтобы обеспечить надежное запаивание концов капсульных заготовок. Очистка может проводиться на внутренней поверхности заготовки с применением соскабливающего вращающегося скребка или соответствующей щетки. Концы капсульной заготовки запаиваются так же, как уже было описано выше относительно закрывания первых концов капсульных заготовок. После затвердения клея концы капсул могут быть также отрезаны от из запаянных частей.

После этих этапов капсулы проходят через все известные процедуры, в ходе которых они моются, сушатся, проверяются, пакуются и стерилизуются до готового к применению продукта.

На фиг. 1 дана принципиальная схема производственного процесса; на фиг. 2 -вариант исполнения аппарата для нарезания капсульных заготовок и их размещение в обрабатываемых единых рядах; на фиг. 3 дозирующий и заполняющий аппарат, вид спереди; на фиг. 4 дозирующий и заполняющий аппарат, вид сверху; на фиг. 5 дозирующий и заполняющий аппарат, вид сбоку в направлении процесса вперед; на фиг. 6 дозирующий и заполняющий аппарат в аксонометрии; на фиг. 7 упрощенная схема процесса согласно фиг. 6; на фиг. 8 увеличенная деталь питающих воронок.

По основной схеме производственного процесса, согласно фиг. 1, рабочие этапы представлены в порядке, как описано выше.

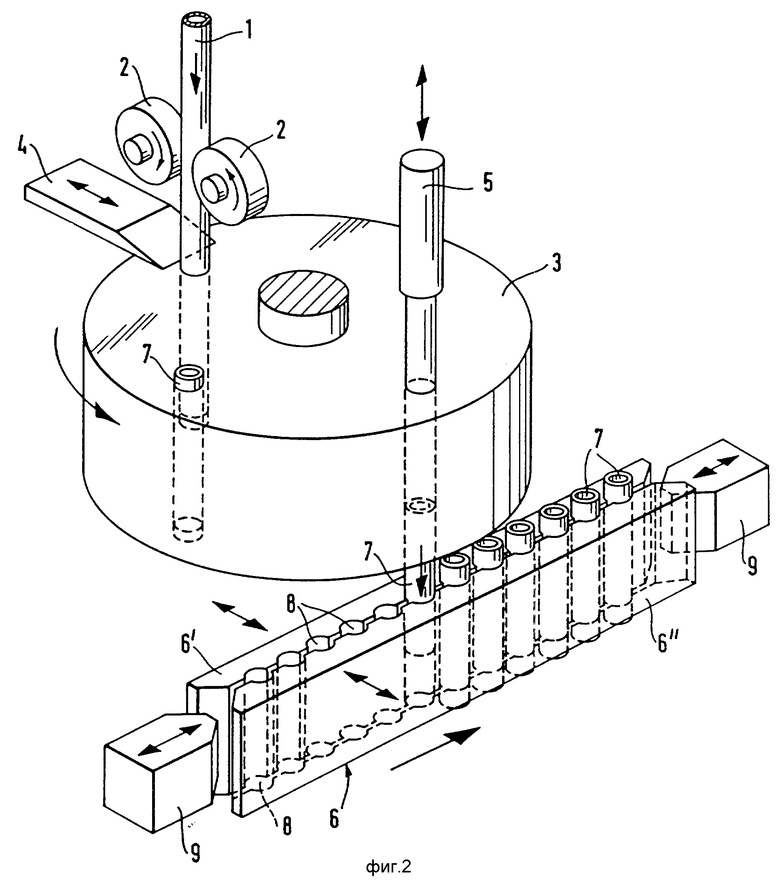

Первый этап способа, т.е. нарезание капсульных заготовок и их размещение в ряды, образующие обрабатываемый элемент, более детально показан на фиг. 2.

Силиконовая трубка 1, образующая оболочку капсулы, подается непрерывно с катушки, управляемой двумя подающими роликами 2, к отверстию, выполненному в диске 3, вращающемся вокруг вертикальной оси. Отверстие сквозное, и его диаметр подобран так, чтобы оно подошло к внешнему диаметру трубки, и ее отрезанная часть останется в отверстии без какого-либо специального поддерживающего средства, частично благодаря тенденции к остаточной деформации материала трубки. Режущее устройство 4, которым отрезается трубка до уровня верхней поверхности диска, соединено с устройством подачи трубки. Длина нарезанных капсульных заготовок может быть определена продолжительностью вращательного движения подающих роликов 2.

Путем вращения диска вокруг вертикальной оси можно перемещать капсульную заготовку, образованную в результате нарезания трубки, к пункту разгрузки, где капсульная заготовка вынимается из своего отверстия с помощью сквозной пробойной оправки 5. С точки зрения гибкой работы аппарата удобно иметь несколько сквозных отверстий в диске 3, тогда нарезание новой заготовки и вынимание предыдущей могут осуществляться одновременно.

Функционирование режущего устройства осуществляется синхронно с работой механизма, устанавливающего нарезанные капсульные заготовки. В качестве такого механизма, устанавливающего капсульные заготовки, удобно использовать снабженную пружиной зажимную кассету 6 с выступом, состоящую из двух противолежащих взаимосвязанных половин 6' и 6''. Половины отделены друг от друга вертикальной разделяющей плоскостью, при этом разделяющие поверхности имеют обязательно полукруглые противолежащие пазы, пересекающие разделяющую плоскость. При работе они образуют сквозные отверстия 8, в которые попадают капсульные заготовки 7. Отверстия 8 размещены на одинаковом расстоянии друг от друга, а зажимная кассета 6 с выступом расположена таким образом, что она передвигается поэтапно с промежутками соответствующей длины в направлении ряда отверстий с целью приема капсульных заготовок 7, поступающих от режущего устройства.

Для упрощения приема отдельных капсульных заготовок 7 от режущего устройства зажимная кассета 6 с выступом должна открываться до определенной степени для каждого приема. Эта способность открываться обеспечивается наличием двух клиньев 9, расположенных в разделяющей плоскости на концах кассеты, эти клинья могут продвигаться навстречу друг другу в разделяющей плоскости.

Под действием этих клиньев половины зажимной кассеты 6 с выступом могут быть оттянуты друг от друга против действия пружины (не показано), прижимающей их друг к другу. Натяжение пружины может быть достигнуто, например, с помощью винтового соединения, соединяющего половины зажимной кассеты, или пружинящих шайб, или подобных устройств, так как движение на открывание не должно быть очень большим по отношению к диаметру капсульной заготовки.

В отличие от варианта, представленного на фиг. 1 и 2, диск 3 режущего устройства может также располагаться таким образом, что он может вращаться вокруг горизонтальной оси, и, соответственно, зажимная кассета 6 сможет принимать нарезанные капсульные заготовки в горизонтальных положениях.

Капсульные заготовки, зажатые кассетой 6, переносятся к следующим рабочим этапам и проходят их. Описание этих этапов, касающееся запаивания вторых концов и из выравнивания, было выполнено выше. Эти операции могут выполняться тогда, когда капсульные заготовки находятся или в вертикальном положении, как показано на фиг. 1, или, альтернативно, в горизонтальном. Альтернативное выравнивание концов может также сочетаться с выравниванием после запаивания заполненных концов, что будет описано дальше, на одном единственном этапе.

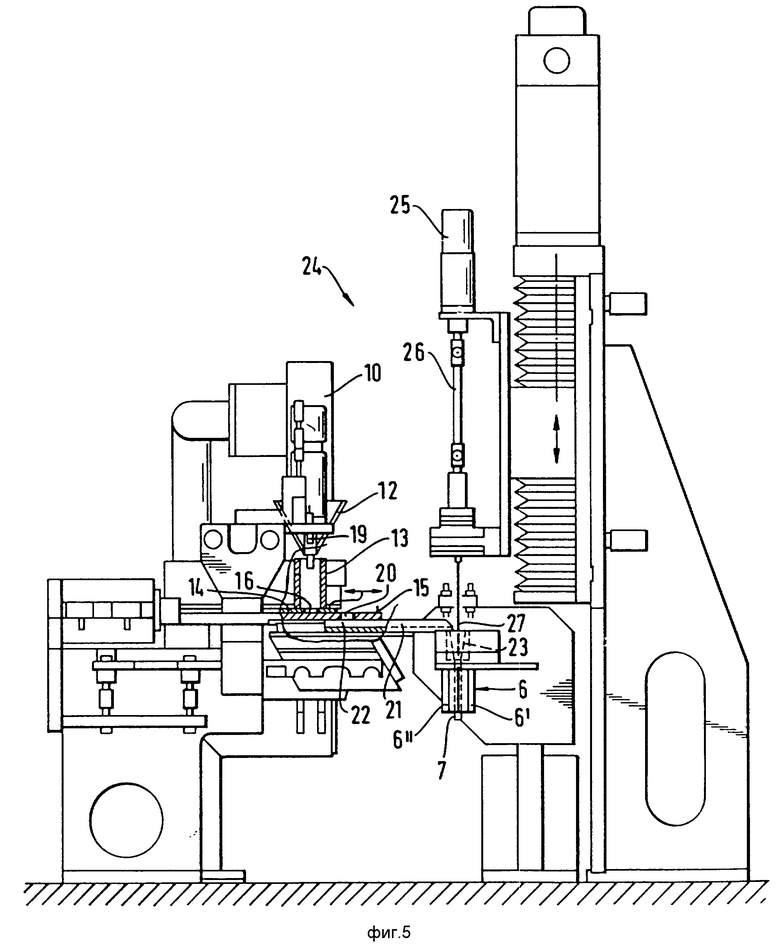

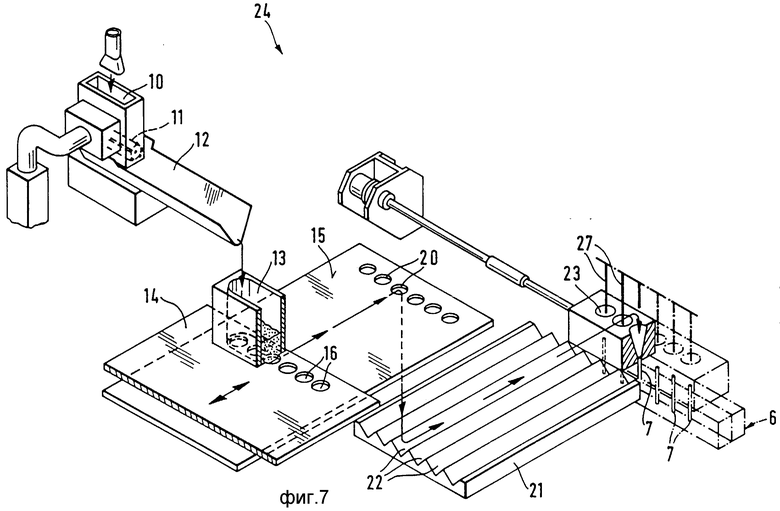

Со ссылкой на фиг. 3-8 описывается дозирование вещества, предназначенного для заполнения капсул, как важная часть способа, а также относящееся к этой стадии оборудование. Указанное оборудование применяется для дозирования вещества для каждой капсульной заготовки и направления его к соответствующей капсуле по соответствующему пути.

Дозирующее оборудование основано на так называемой технологии дискового отверстия, согласно которой масса вещества дозируется посредством пластины одинаковой толщины, движущейся по гладкой поверхности и снабженной сквозными отверстиями, определяющими дозируемые количества. Когда дозы отмеряются, диск остается на ровной поверхности, и ровная поверхность закрывает нижнюю часть отверстий. Вещество, предназначенное для дозирования, падает в отверстия, и точное количество определяется путем сметания лишнего количества вещества на уровне верхней поверхности диска. Затем диск передвигается по ровной поверхности к пункту сбрасывания, где нижняя поверхность отверстий открыта в приемник для вещества.

Согласно фиг. 3 в аппарате предназначенное для заполнения дозирующих отверстий вещество подается из контейнера 10 с помощью питателя 11 с отделением, обеспечивающим приблизительное дозирование, к вибрирующему контейнеру 12, выполненному в виде желоба. Этот вибрирующий конвейер переносит предназначенное для дозирования вещество дальше к распределительному сквозному отверстию 13, расположенному внизу, открытая нижняя часть которого представлена дозирующим диском 14. Дозирующий диск 14 скользит по ровной поверхности 15. Число сквозных отверстий в дозирующем диске 14 в описываемом варианте равно половине количества капсульных заготовок, предназначенных для заполнения в зажимной кассете 6 с выступом. Естественно, части аппарата могут быть также подобраны по размеру так, что число отверстий и число капсульных заготовок, предназначенных для заполнения, могут быть одинаковыми. Размер диаметра отверстия 16 выбран таким образом, что с учетом толщины диска 14 с отверстиями отверстия, заполненные до уровня верхней поверхности диска, будут определять объем дозы для каждой капсулы, или же таким образом, что объем будет складываться из нескольких заполнений отверстия.

В аппарате на фиг. 3, 4 и 5 вещество, предназначенное для дозирования и поступающее по вибрирующему конвейеру 12, распределяется в распределительное сквозное отверстие 13 с помощью приспособления, приводимого в движение посредством цилиндрического поршневого механизма 18. Оптическое контрольное устройство 19 расположено над сквозным отверстием 13, посредством которого в распределительном сквозном отверстии 13 контролируется уровень поверхности вещества, предназначенного для дозирования, и на основе полученной информации определяется число рабочих циклов питателя 11 с отделением, который функционирует как приспособление для приблизительно дозирования.

Ровная поверхность 15, по которой скользит диск 14 с дозирующими отверстиями и на которой он остается в течение заполнения дозирующих отверстий, соединена с подходящим вибрирующим механизмом, чтобы направлять вибрирующий эффект на ровную поверхность во время этапа заполнения отверстий 16. Этот вибрирующий эффект будет влиять на плотность упаковки вещества, предназначенного для заполнения дозирующих отверстий 16. Возможно регулировать степень упаковки с помощью регулирования продолжительности и/или интенсивности вибрации. Другим фактором, влияющим на степень упаковки, является уровень заполнения вещества в распределительном сквозном отверстии 18, этот уровень контролируется оптическим контрольным устройством 19.

После заполнения отверстий дозирующий диск 14 движется по ровной поверхности 15 к пункту разгрузки отверстий. Верхняя поверхность дозирующего диска 14 плавно соединена с нижней поверхностью распределительного отверстия 13, посредством этого нижний край сквозного отверстия выравнивает объем доз в отверстиях до верхнего уровня поверхности дозирующего диска 14, при этом избыток материала остается в распределительном сквозном отверстии 13, закрытом дозирующим диском 14.

В ровной поверхности 15 образован ряд разгрузочных отверстий 20, соответствующих дозирующим отверстиям 16, над которыми скользят отверстия 16. расположенный под разгрузочными отверстиями 20 вибрирующий конвейер образован диском 21 с пазами. В диске 21 с пазами расположено столько же пазов 22, сколько и разгрузочных отверстий 20, при этом пазы и разгрузочные отверстия выравнены таким образом, что вещество в дозирующих отверстиях может попадать через разгрузочные отверстия 20 в соответствующий им паз 22 в диске 21 с пазами. Желательно, чтобы диск 21 с пазами был наклонен и снабжен вибрирующим механизмом, с помощью которого паз 22 образует конвейер для одного дозирования.

Предназначенное для дозирования вещество поступает на диск 21 с пазами, к заполняющим воронкам 23, расположенным в поперечном ряду под краем падения диска 21 с пазами. Под этими заполняющими воронками в свою очередь подходит и ряд капсульных заготовок 7, закрепленных на нажимной кассете 6 с выступом, при этом нижние концы капсульных заготовок уже запаяны и преимущественно зачищены в соответствии с мерами, описанными выше.

Согласно фиг. 3-8 оборудование также включает заполняющий прибор 24, состоящий из нескольких питающих устройств, соответствующих количеству заполняющих воронок 23. Каждое питающее устройство имеет ротационный мотор 25, шпиндель 26 и шнековый питатель 27, прикрепленный к нижнему концу шпинделя. Чтобы привести в действие шнековый питатель 27, учитывая малые размеры заполняемых капсул, пробка с резьбой образована тонкой спиральной пружиной. Для лучшего контроля за движением спиральной пружины внутри нее находится тонкая прямая направляющая проволока, проходящая обязательно вдоль всей длины спиральной пружины.

Шнековый питатель 27, образованный спиральной пружиной, проходит через каждую заполняющую воронку 23 к капсульной заготовке под ней и вращается. Естественно, вращательное движение происходит в направлении питания спиральной пружины. Шнековый питатель, вращающийся в капсульной заготовке, направляет вещество, поступающее в питающую воронку, прямо в капсульную заготовку. В целях предупреждения нежелательного уплотнения вещества в капсульной заготовке шнековый питатель поднимается по мере заполнения капсулы. Как только поступит необходимое количество вещества, шнековый питатель полностью удаляется из капсульной заготовки, и капсулы переходят к этапу запаивания. Перед запаиванием можно очистить внутреннюю поверхность около входного отверстия, чтобы удалить оставшееся заполняющее вещество. Запаивание осуществляется с помощью заклеивания точно также, как и запаивание противоположного конца заготовки перед этапом заполнения.

После запаивания концы полных капсул могут быть зачищены с помощью обрезания. После зачищения готовые капсулы удаляются из соответствующих зажимных кассет, после чего они будут использоваться отдельно согласно известной технологии, которая была кратко описана выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДКОЖНОЙ КАПСУЛЫ | 1991 |

|

RU2102969C1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ МЕДИЦИНСКИХ КАПСУЛ | 1991 |

|

RU2103988C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ЛЕКАРСТВЕННОГО ПРУТКА ОБОЛОЧКОЙ | 1993 |

|

RU2108088C1 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ ПОРОШКОВОГО ЛЕКАРСТВЕННОГО СРЕДСТВА | 1991 |

|

RU2093197C1 |

| СПОСОБ УСТАНОВКИ ТРУБЧАТОЙ МЕДИЦИНСКОЙ КАПСУЛЫ И УСТРОЙСТВО ДЛЯ УСТАНОВКИ МЕДИЦИНСКОЙ КАПСУЛЫ | 1993 |

|

RU2106838C1 |

| УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОГО РАСПЫЛЕНИЯ АГЛОМЕРАТОВ, ОБРАЗОВАВШИХСЯ В ДОЗЕ ПОРОШКООБРАЗНОГО МЕДПРЕПАРАТА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОДАЧИ В ЛЕГКИЕ ПАЦИЕНТА | 1990 |

|

RU2089227C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ИМПЛАНТАТА | 1994 |

|

RU2126274C1 |

| ПРОИЗВОДНЫЕ СЛОЖНОГО ЭФИРА БИСПИЛОКАРПИНОВОЙ КИСЛОТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2100352C1 |

| КАМЕРА ДЛЯ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ В ИНГАЛЯЦИОННОМ АППАРАТЕ | 1995 |

|

RU2145887C1 |

| ПРОИЗВОДНЫЕ МЕТИЛЕНБИСФОСФОНОВОЙ КИСЛОТЫ | 1990 |

|

RU2074860C1 |

Использование: в медицине при изготовлении капсул, предназначенных для имплантации под кожу. Сущность: способ заключается в формировании закрытой с одной стороны заготовки трубчатой формы для последующего заполнения медицинским веществом. Согласно изобретению заготовки предварительно нарезают на трубки, располагают их в ряды, содержащие определенное число заготовок в каждом с возможностью продвижения ряда в процессе изготовления, закрытые концы заготовок выполняют путем запаивания, медицинское вещество разделяют на отдельные дозы с помощью диска с отверстиями, которые наполняют до верхнего их уровня: передвигают диск путем скольжения по ровной поверхности к месту дозировки, сбрасывают медицинское вещество в питающие приспособления для каждой заготовки, заполняют заготовку с использованием вращающегося спирального средства, вводимого в нее, а открытый конец заполненный. 2 з.п. ф-лы, 8 ил.

| US, патент, 4247006, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-12-10—Публикация

1993-09-27—Подача