Изобретение относится к сварочной технике и может быть использовано в машинах для контактной точечной сварки с автоматической подачей свариваемых изделий в зону сварки, в частности для сварки изделий типа кабин и кузовов автомобилей.

Известно устройство для контактной точечной сварки, содержащее привод, на штоке которого закреплены один из сварочных электродов и зубчатая рейка, находящаяся в зацеплении с шестерней, установленной на корпусе привода и при помощи пальца связанная с рычагом, который имеет специальный паз для пальца, с закрепленным на нем вторым сварочным электродом [1]

В данном устройстве совмещены привод сжатия сварочных электродов и привод их перемещения в зону сварки, что упрощает конструкцию, пневматическую и электрическую схемы, уменьшает габариты устройства. Но оно имеет очень крупный недостаток отсутствие компенсации износа электрода, закрепленного на рычаге. Предположим, что сварочный электрод после его подвода к свариваемому изделию образует с ним надежный электрический контакт, не деформируя и не снимая с фиксаторов свариваемое изделие, что само по себе уже очень сложно достигнуть. После нескольких сварок электрод износится, между ним и свариваемым изделием будет образовываться все увеличивающийся зазор, т.е. исчезнет электрический контакт и сварка будет невозможна. Чтобы создать электрический контакт между сварочными электродами и свариваемым изделием, электрод, закрепленный на штоке, должен или деформировать свариваемое изделие, или свариваемое изделие должно иметь возможность перемещаться под действием электрода, установленного на штоке привода, в сторону электрода, закрепленного на рычаге. Эта конструкция не подходит для сварки крупногабаритных имеющих сложную геометрию изделий типа кабин и кузовов автомобилей, которые в современном производстве обрабатываются на автоматических или роботизированных линиях с автоматическим перемещением с позиции на позицию, при чем на каждой сварочной позиции работают несколько различных сварочных устройств и одновременно сваривается несколько сварных точек, расположенных в разных плоскостях. Перемещать свариваемое изделие одновременно в разных направлениях невозможно. Деформация же таких изделий, как кабины и кузова автомобилей, допускается только в пределах упругости, которая весьма не значительна. При превышении деформацией предела упругости изделие идет в брак или требуется трудоемкая дорогостоящая операция рихтовка.

Известно устройство машина для контактной точечной сварки, содержащее сварочные электроды, один из которых закреплен на приводе сжатия, а второй на механизме перемещения его в зону сварки, представляющем собой двуплечий рычаг, который установлен на оси в пазу ползуна, связанного с пневмоприводом. Для создания контакта между электродом и свариваемым изделием, для компенсации износа электрода рычаг снабжен роликом, взаимодействующим с клином ползуна. Для подвода свариваемого изделия к сварочному электроду, закрепленному на приводе сжатия, служит подъемный стол [2]

Основным недостатком этого устройства является наличие подъемного стола для перемещения свариваемого изделия к сварочным электродам. Снабжение транспортных систем автоматических линий для сборки и сварки таких изделий, как кабины и кузова автомобилей, подъемными столами, к которым необходимо подвести электроэнергию и сжатый воздух, резко усложняет их конструкцию. Часто это просто не выполнимо. Кроме того на первых позициях автоматической линии, когда изделие только подсобрано, но еще не сварено, оно не обладает достаточной жесткостью и лишние перемещения могут привести к нарушению геометрии свариваемого изделия. Наличие двух раздельных приводов для ввода сварочных электродов в зону сварки привод механизма перемещения сварочного электрода и привод подъемного стола, усложняет конструкцию устройства, его кинематическую, пневматическую и электрическую схемы, что снижает его надежность, увеличивая вероятность поломок и отказов. Увеличиваются также габаритные размеры устройства. Все это затрудняет, а часто делает невозможным применение данного устройства для сварки изделий типа кабин и кузовов автомобилей.

Наиболее близким к изобретению является устройство для контактной точечной сварки, содержащее сварочные электроды, один из которых установлен на приводе сжатия, а второй на механизме перемещения сварочного электрода в зону сварки, представляющий собой два пневмопривода, перемещающие сварочный электрод в двух взаимно перпендикулярных направлениях. Привод сжатия с одним из приводов перемещения электрода смонтированы на основании [3]

Наличие двух раздельных приводов для перемещения сварочных электродов в зону сварки значительно увеличивает габариты устройства, усложняет его конструкцию, кинематическую, пневматическую и электрическую схемы. Это во-первых, затрудняет монтаж устройств, делает невозможным установку требуемого количества устройств на сварочных позициях. И для того, чтобы выполнить весь объем требуемой сварки, приходится увеличивать количество сварочных позиций на автоматической линии, что ведет к увеличению ее длины, занимаемых ею производственных площадей. Во-вторых, снижает надежность работы устройства, увеличивая вероятность поломок и отказов. А это увеличивает время на обслуживание и ремонт, уменьшаются производительность автоматической линии. При сварке крупногабаритных изделий типа кабин и кузовов автомобилей сварные точки частей располагаются на значительном расстоянии от края изделия, а величина перемещения электрода, установленная на штоке привода сжатия, соизмеримая с ходом привода, обычно не превышает 100 мм, что явно не достаточно для освобождения пространства, в котором свариваемое изделие перемещается с позиции на позицию автоматической линии. Сам же привод вообще остается на месте, занимая пространство, в котором перемещается изделие. Для освобождения данного пространства требуется или дополнительный привод, или увеличение хода привода сжатия. Но при большом ходе привода сжатия сварочный электрод при подводе его к изделию успеет набрать большую скорость и при контакте с изделием произойдет удар, что приведет к ускоренному износу сварочного электрода и к деформации свариваемого изделия. Для таких изделий, как кабины и кузова автомобилей, для которых внешний вид имеет большое значение, деформация приводит к браку. Отсюда следует, что применение таких устройств для сварки изделий типа кабин и кузовов автомобилей имеет значительные ограничения.

Целью изобретения является расширение технологических возможностей устройства, уменьшение его габаритов и упрощение конструкции.

Цель достается тем, что в основании, на котором смонтирован привод сжатия со сварочными электродами, шарнирно установлены три оси, одна связана со штоком привода перемещения сварочных электродов в зону сварки, а концы двух других расположены в пазах, выполненных в стенках корпуса, на котором шарнирно закреплен привод перемещения электродов в зону сварки, при этом концы одной оси размещены в прямолинейных пазах, а концы другой в фигурных, имеющих прямолинейные участки, параллельные прямолинейным пазам, и участки выполненные по дугам окружностей, центры которых расположены на осевых линиях прямолинейных пазов, а радиусы осевых линий участков, выполненных по дугам окружностей, фигурных пазов равны расстоянию между центрами осей, концы которых размещены в пазах, при этом осевые линии прямолинейных участков фигурных пазов и осевая линия привода перемещения сварочных электродов при нахождении концов оси, находящейся в этих пазах, на прямолинейных участках расположены в одной плоскости.

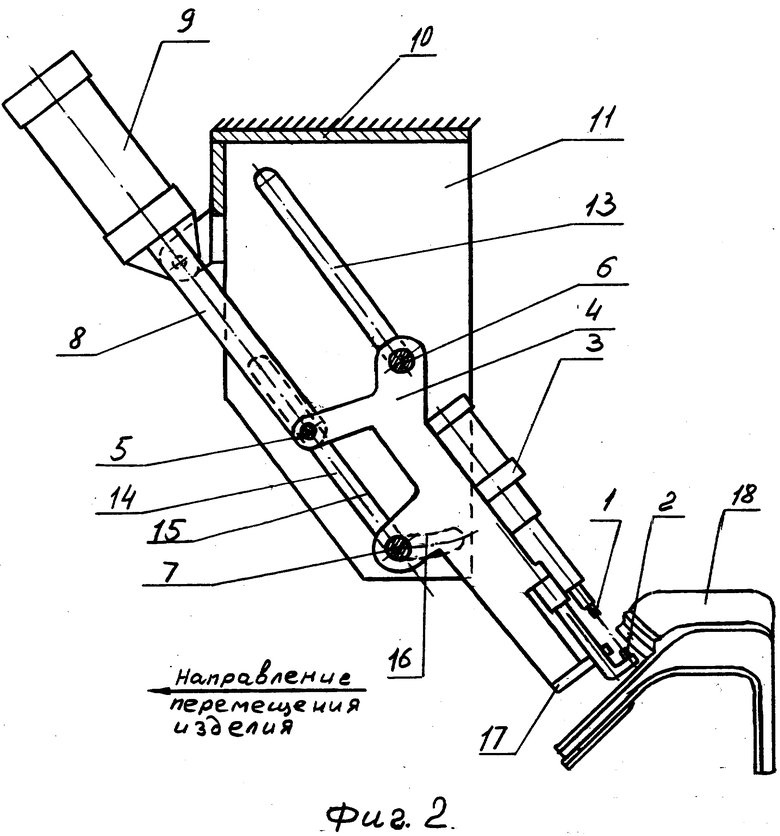

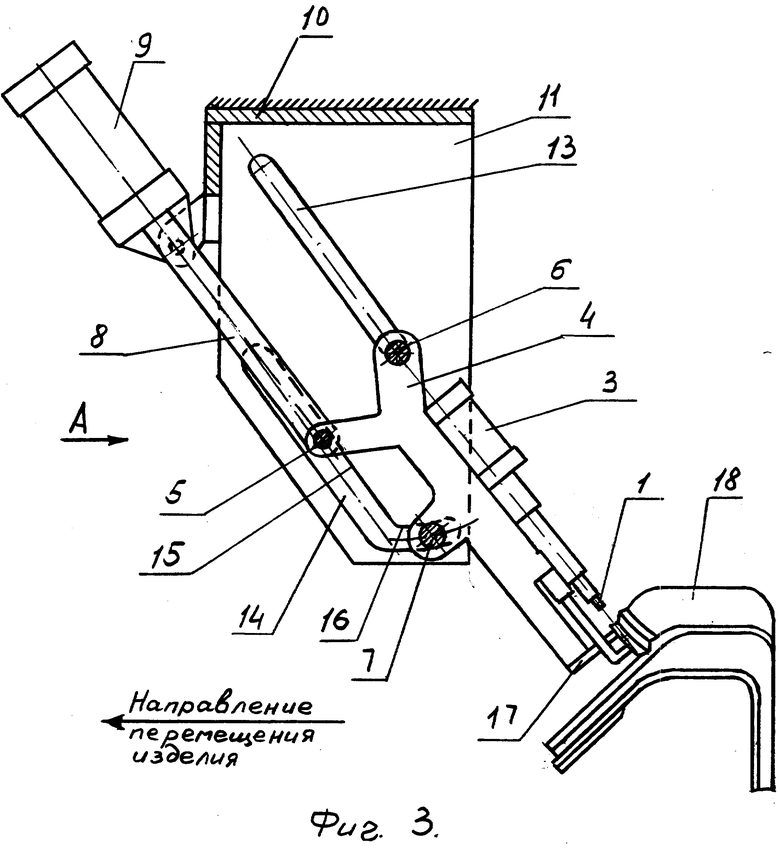

На фиг. 1 показан общий вид устройства в положении, когда сварочные электроды находятся в исходном положении (отведены, чтобы не мешать перемещению свариваемого изделия); на фиг. 2 устройство в положении, когда сварочные электроды подведены к свариваемому изделию; на фиг. 3 устройство в положении, когда сварочные электроды введены в зону сварки; на фиг. 4 вид по стрелке А на фиг. 3.

Устройство для контактной точечной сварки содержит сварочные электроды 1 и 2, закрепленные на самоустанавливающем приводе сжатия 3, т.е. образуют сварочные клещи. Привод сжатия смонтирован на основании 4, в котором шарнирно установлены оси 5, 6 и 7. Ось 5 связывает основание со штоком 8 привода перемещения 9 сварочных электродов в зону сварки, который шарнирно закреплен на корпусе 10. В стенках 11 и 12 корпуса выполнены прямолинейные 13 и фигурные 14 пазы, в которых находятся концы осей 6 и 7. Фигурные пазы имеют прямолинейные участки 15 и участки 16, выполненные по дугами окружностей, центры которых лежат на оси прямолинейных пазов 13, а радиусы осевых линий участков 16 равны расстоянию между центрами осей 6 и 7. Пазы, выполненные в разных стенках, соответственно соосны друг другу. Осевые линии прямолинейных участков 15 фигурных пазов 14, выполненных в разных стенках корпуса, и осевая линия привода перемещения 9 при нахождении концов оси 7 на прямолинейных участках 15 должны находиться в одной плоскости. Допускается некоторое смещение осевой линии привода перемещения 9 относительно остевых линий прямолинейных участков 15 фигурных пазов 14, но расстояние между ними должно быть значительно меньше, чем расстояние между осевыми линиями привода перемещения 9 и прямолинейных пазов 13 для того, чтобы вращательный момент, создаваемый усилием привода перемещения относительно оси 6, был значительно больше, чем момент относительно оси 7. На основании 4 крепится регулируемый упор 17.

Устройство работает следующим образом. В первоначальный момент устройство находится в исходном положении (Фиг. 1). Сварочные электроды 1 и 2 с приводом сжатия 3 и основанием 4 отведены от свариваемого изделия 18, освобождая пространство для его перемещения. Ось 6 находится в верхней части прямолинейных пазов 13, а ось 7 в верхней части прямолинейных участков 15 фигурных пазов 14. Автоматическая транспортная система устанавливает свариваемое изделие 18 (кабину автомобиля ГАЗ 3302) на сварочную позицию. Далее следует команда приводу перемещения 9 переместить сварочные электроды 1 и 2 в зону сварки. Шток 8, выдвигаясь, создает на оси 5 усилие F, направленное вдоль оси штока 8, которое стремится переместить ось 5, а значит основание 4 с приводом сжатия 3 и электродами 1 и 2 в направлении своего действия и в то же время создает вращательный момент относительно оси 6, который стремится повернуть всю вышеописанную систему вокруг этой оси. Но так как концы оси 7 находятся на прямолинейных участках 15 фигурных пазов 14, то стенки этих пазов будут препятствовать вращению вокруг оси 6. Оси 5 вместе с основанием 4, приводом сжатия 3 и электродами 1 и 2 ничего не остается, как поступательно перемещаться под действием усилия F. Концы осей 6 и 7 будут перемещаться вместе с основанием 4, скользя по прямолинейным 13 и фигурным 14 пазам, которые служат направляющими для всей перемещающейся системы. Поступательное перемещение будет продолжаться до тех пор, пока концы оси 7 не упрутся в стенки участков 16 фигурных пазов 14, выполненных по окружности (Фиг. 2). В этом положении сварочные электроды 1 и 2 подведены к свариваемому изделию 18, но еще не установлены над сварной точкой, то есть не введены в зону сварки. Поступательное движение дальше не возможно, но исчезли стенки прямолинейных участков 15 фигурных пазов 14, которые препятствовали вращению, поэтому начнет действовать вращательный момент, который будет поворачивать основание 4 с приводом сжатия 3 и электродами 1, 2 вокруг центра оси 6. Концы оси 7 будут скользить по участкам 16 фигурных пазов 14, а центр оси 6 будет неподвижным из-за того, что он совпадет с центром окружностей, образующих участки 16 фигурных пазов 14, так как центр этих окружностей лежит на осевых линиях прямолинейных пазов 13, а радиус осевых линий участков 16 фигурных пазов 14 равен расстоянию между центрами осей 6, 7. Вращение будет продолжаться до тех пор, пока регулируемый упор 17 не упрется в край свариваемого изделия 18. При этом сварочные электроды 1 и 2 войдут в зону сварки (Фиг. 3). Далее дается команда приводу сжатия 3 на сжатие сварочных электродов 1 и 2, происходит сварка сварной точки, и электроды отводятся от свариваемого изделия 18. Так как электроды 1, 2 и привод сжатия 3 образуют самоустанавливающую систему (клещи), то при сжатии сварочных электродов коробления сварочного изделия не будет. А так как перемещение сварочных электродов при сжатии не велико и они не успевают набрать большую скорость, то при их контакте со свариваемым изделием удара не будет, а значит и не будет коробления свариваемого изделия 18 и повышенного износа сварных электродов. После этого следует команда на возврат сварочных электродов 1 и 2 в исходное положение. Шток 8 втягивается приводом перемещения 9. При этом концы оси 7 упираются в стенки участков 16 фигурных пазов 14 и будут препятствовать поступательному движению, но не мешать вращательному относительно оси 6. Вращение будет продолжаться до тех пор, пока концы оси 7 не упрутся в стенки прямолинейных участков 15 фигурных пазов 14. При этом сварочные электроды 1 и 2 выйдут из зоны сварки, но еще будут препятствовать перемещению свариваемого изделия 18. Далее, перемещая концы оси 6 по прямолинейным пазам 13 и концы оси 7 по прямолинейным участкам 15 фигурных пазов 14, привод перемещения 9 отведет сварочные электроды 1 и 2 с приводом сжатия 3 и основанием 4 в исходное положение, освободит пространство для перемещения свариваемого изделия 18. Автоматическая транспортная система уберет обработанное свариваемое изделие 18 с этой позиции и поставит новое. Далее цикл повторяется. Преимущества заявленного устройства для контактной точечной сварки перед прототипом. Так как для перемещения сварочных электродов в зону сварки служит один привод, а не два, как в прототипе, это значительно упрощает конструкцию устройства, его кинематическую, пневматическую и электрическую схемы. А это повышает надежность работы устройства, уменьшая вероятность поломок и отказов, что уменьшает время обслуживания и ремонта, а значит повышает производительность. Кроме того, наличие одного привода вместо двух значительно уменьшает габариты устройства. Значит на каждой сварочной позиции можно установить большое количество таких устройств и выполнить большой объем сварки, а это сокращает количество сварочных позиций на линии, уменьшая ее длину и занимаемую ею производственную площадь. В прототипе для отвода одного из электродов из зоны сварки и освобождения пространства для перемещения свариваемого изделия служит привод сжатия. При сварке крупногабаритных изделий типа кабин и кузовов автомобилей, когда сварная точка может находиться на большом расстоянии от края изделия, ход привода сжатия также должен быть большим. При большом ходе сварочный электрод набирает большую скорость и при контакте его со свариваемым изделием происходит удар, что ведет к короблению свариваемого изделия и к повышенному износу сварочных электродов. Коробление изделия ведет к браку или требует введение трудоемкой, дорогостоящей операции рихтовки. Повышенный износ электродов ведет к перерасходу цветного металла. Это требует дополнительных эатрат и значительно удорожает производство. В заявленном устройстве эти недостатки отсутствуют, так как привод сжатия служит только для сжатия электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2066608C1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ СВАРОЧНЫХ КЛЕЩЕЙ | 1994 |

|

RU2065805C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| СВАРОЧНЫЕ КЛЕЩИ | 2004 |

|

RU2255847C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ПОДСБОРОК КУЗОВА АВТОМОБИЛЯ | 2002 |

|

RU2221683C1 |

| ПНЕВМОПРИВОД КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2003 |

|

RU2259263C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2346794C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2246768C2 |

Изобретение относится к сварочной технике и может быть использовано в машинах для контактной точечной сварки с автоматической подачей свариваемых изделий в зону сварки, в частности для сварки изделий типа кабин и кузовов автомобилей. Сущность изобретения: в основании 4 шарнирно установлены три оси. Одна из осей 5 связана со штоком 8 привода перемещения 9 сварочных электродов 1 и 2 в зону сварки. Концы двух других осей 6 и 7 расположены в пазах, выполненных в стенках 11 и 12 корпуса 10. Причем концы одной оси 6 размещены в прямолинейных пазах 13. А концы оси 7 в фигурных пазах 14, имеющих прямолинейные участки 15, параллельны прямолинейным пазам 13 и участки 16 выполнены по окружностям, центры которых расположены на осевых линиях прямолинейных пазов 13. Радиусы осевых линий участков 16 равны расстоянию между центрами осей 6 и 7, концы которых размещены в прямолинейных 13 и фигурных 14 пазах. Осевые же линии прямолинейных участков 15 фигурных пазов 14 и осевая линия привода перемещения 9 сварочных электродов 1 и 2 при нахождении концов оси 7 расположены в одной плоскости. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-10—Публикация

1996-04-16—Подача