Изобретение относится к сварке, а именно к робототехническим комплексам, которые могут встраиваться в линии для сборки- сварки кузовов автомобилей в качестве устройств, предназначенных для сварки кузовных подсборок.

Известен робототехнический комплекс (РТК) для сварки листоштамповочных элементов кузова автомобиля, который в количестве трех единиц входит в линию сборки-сварки кузовов и кузовных узлов автомобиля "Соболь" (см. пат. 2164201, МПК В 23 К 37/04).

Робототехнический комплекс содержит поворотно-выкатные столы с приемными секциями, являющимися позициями загрузки, на которых расположены спутники с возможностью возвратно-поступательного перемещения и выката на планшайбы поворотно-выкатных столов. Сварочные роботы расположены между поворотно-выкатными столами для поочередной или одновременной сварки подсборок, находящихся в сварочных кондукторах, смонтированных на спутниках. Спутники после выката и фиксации на планшайбах имеют возможность поворота на определенные углы в процессе сварки. Устройство для разгрузки свариваемых подсборок выполнено в виде портального манипулятора с вертикально перемещающимся захватом, который с указанных планшайб, являющихся одновременно позициями сварки и разгрузки, транспортирует сваренные изделия на следующую технологическую позицию. Приемные секции могут быть расположены по одну или по обе стороны от поворотно-выкатных столов, а также радиально относительно центра последних, при этом захват портального манипулятора в крайнем верхнем положении установлен на уровне, превышающем высоту сварочных роботов в рабочем положении.

Недостатком известного робототехнического комплекса является сложность его конструкции, обусловленная выполнением выкатных столов с поворотными планшайбами, снабженными элементами фиксации в определенных угловых положениях, а также блокировочными устройствами, исключающими несанкционированный поворот планшайб при нахождении спутников на позициях загрузки (в случае применения энергетических цепей). Кроме того, поскольку сварочные работы оснащены, как правило, только одними сварочными клещами, а планшайбам столов требуется время на фиксацию и расфиксацию в угловых положениях, существенно снижается производительность комплекса. Вместе с тем, даже наличие поворотных планшайб не всегда позволяет проваривать все необходимые точки подсборки, например на РТК 1 известной линии, в результате чего требуется доварочная позиция с соответствующим сварочным оборудованием, в данном случае - двумя сварочными роботами и необходимыми площадями для их установки. Следует также сказать, что устройство для разгрузки подсборок с поворотно-выкатных столов выполнено в виде сложного и металлоемкого портального манипулятора, требующего для своей установки свободных площадей и значительной высоты, что также усложняет конструкцию РТК в целом.

Задачей заявляемого изобретения является устранение указанных недостатков, а именно упрощение конструкции робототехнического комплекса, повышение его производительности при сохранении 100% загрузки входящего в него сварочного оборудования, сокращение производственных площадей для размещения РТК и расширение его технологических возможностей путем использования одного и того же робота для транспортировки и окончательной доварки свариваемой подсборки, в результате чего существенно снижается себестоимость РТК.

Для решения вышеперечисленных задач в известном робототехническом комплексе для сварки подсборок кузова автомобиля, содержащем выкатные столы с позициями загрузки, сварки и разгрузки подсборок, спутники, снабженные сварочными кондукторами и установленные с возможностью возвратно-поступательного перемещения по выкатным столам, сварочные роботы, размещенные между выкатными столами с возможностью одновременного или поочередного с ними взаимодействия, и устройство для разгрузки свариваемых подсборок и их загрузки на следующую технологическую позицию, позиции загрузки, сварки и разгрузки на выкатных столах расположены последовательно, а устройство для разгрузки выполнено в виде робота, размещенного между выкатными столами с возможностью его взаимодействия после разгрузки со стационарным сварочным устройством, путем поворота осей робота на необходимые углы в процессе доварки свариваемой подсборки. При этом стационарное сварочное устройство также выполнено с возможностью поворота вокруг своей вертикальной оси и снабжено несколькими сварочными клещами одного или разных типов, а сварочные кондукторы на спутниках смонтированы с наклоном в сторону сварочных роботов.

Исключение из конструкции выкатных столов поворотных планшайб и последовательное расположение на указанных столах позиций загрузки, сварки и разгрузки свариваемых подсборок позволяет разместить разгрузочное устройство между столами и выполнить его в виде робота, который, наряду с выполнением функции разгрузки и последующей загрузки свариваемой подсборки на следующую технологическую позицию, одновременно используется в качестве захватного и поворотного устройства для осуществления процесса доварки подсборки путем ее взаимодействия со стационарным сварочным устройством, входящим в робототехнический комплекс. Причем выполнение стационарного сварочного устройства поворотным вокруг его вертикальной оси и снабжение его несколькими сварочными клещами одного или разных типов позволяет без потери времени на смену оснастки и с высокой производительностью проваривать все необходимые точки подсборки. Кроме того, выполнение сварочных кондукторов на спутниках с наклоном в сторону сварочных роботов также позволяет последним проваривать наиболее удаленные точки подсборки на позициях сварки выкатных столов и не применять для этого более дорогостоящих сварочных роботов с удлиненной рукой. Все это в целом упрощает конструкцию робототехнического комплекса, делает его более компактным, технологичным и производительным.

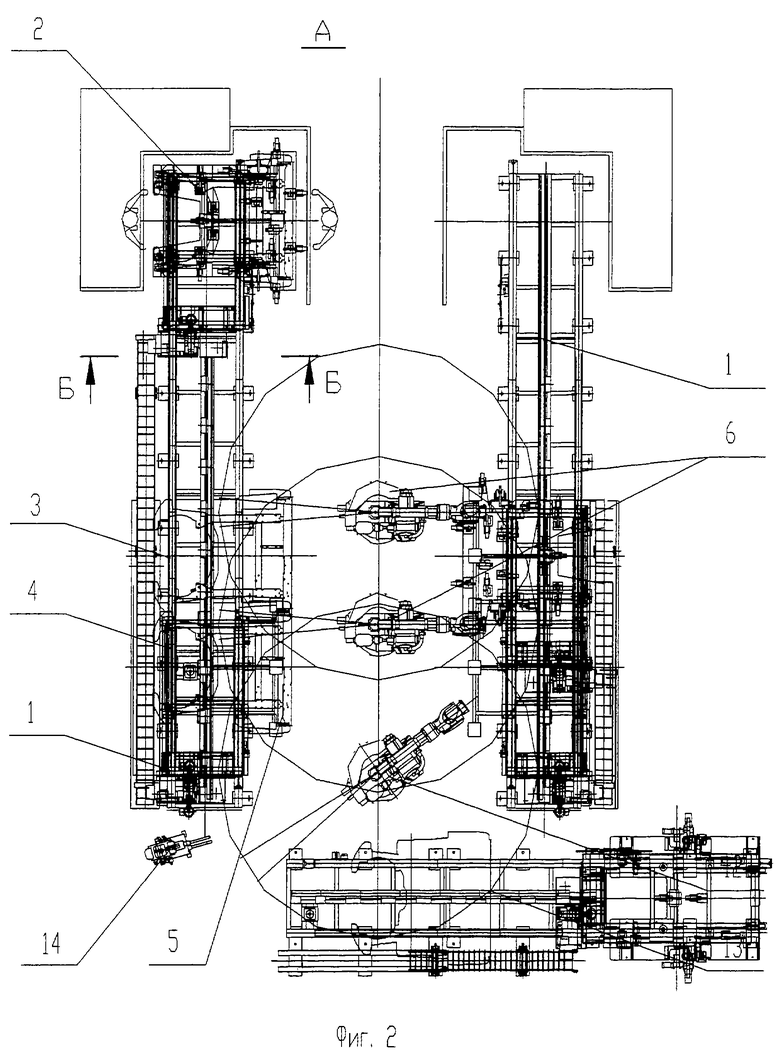

На фиг. 1 показана автоматизированная линия для сборки-сварки основания кабины авт. ГАЗ 3302 с входящим в нее РТК, предназначенным для сварки каркаса пола данного автомобиля.

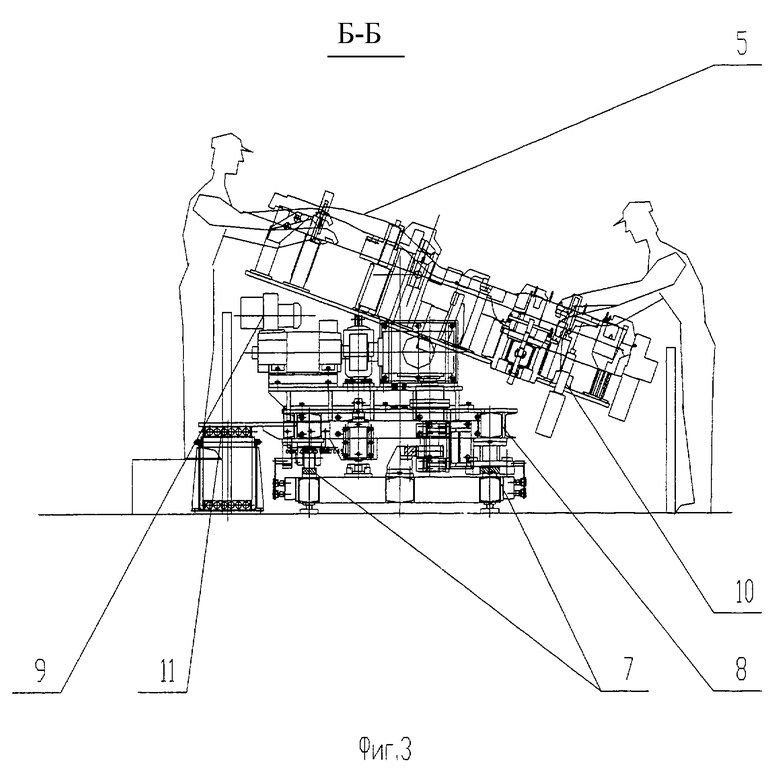

На фиг.2 показан выносной элемент А на фиг.1 - РТК сварки каркаса пола.

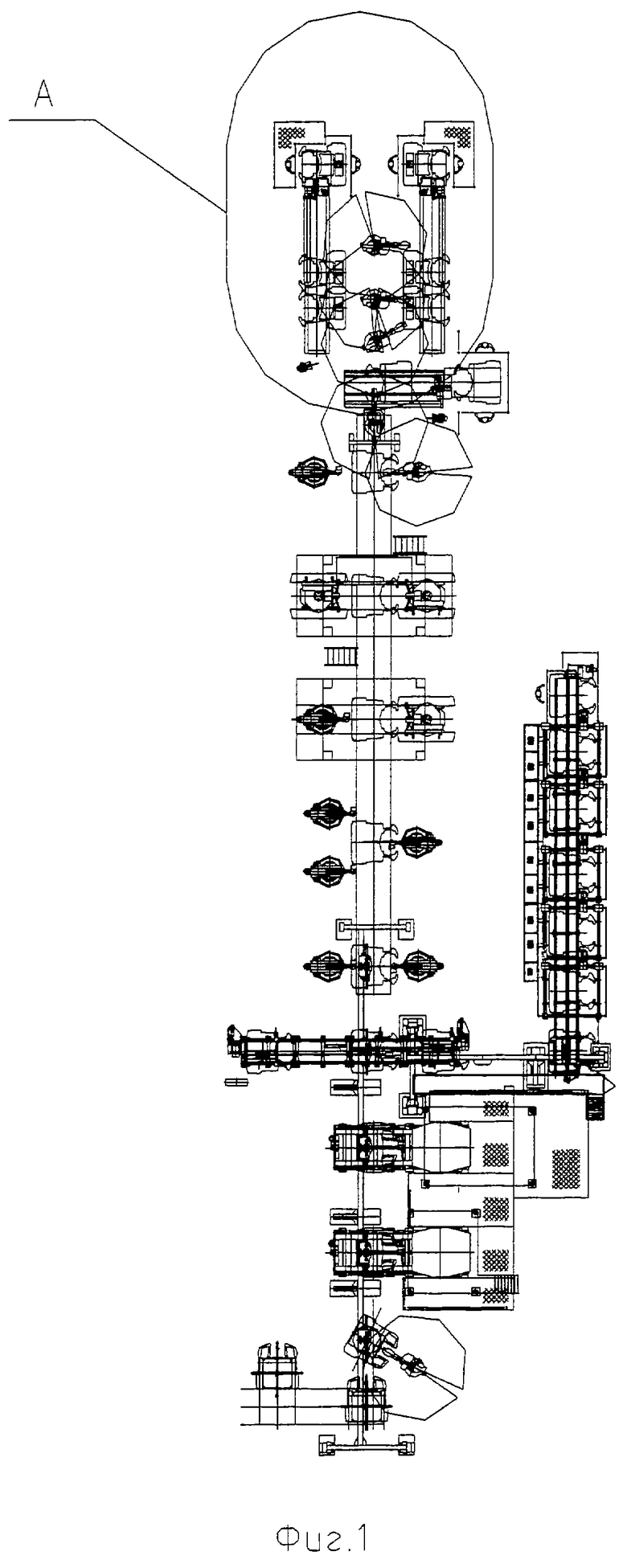

На фиг. 3 - разрез Б-Б на фиг.2 - вид сбоку на спутник с наклонным сварочным кондуктором.

Роботехнический комплекс содержит выкатные столы 1, на которых последовательно расположены позиции загрузки 2, сварки 3 и разгрузки 4 свариваемых подсборок 5. Сварочные роботы 6 размещены между выкатными столами 1, на каждом из которых с возможностью возвратно-поступательного перемещения по направляющим 7 установлен спутник 8, снабженный приводом 9 и сварочным кондуктором 10, смонтированным с наклоном в сторону сварочных роботов 6. Для подачи энергии к спутникам 8 используются энергетические цепи 11. Устройство для разгрузки свариваемых подсборок 5 выполнено в виде робота 12, также установленного между выкатными столами 1, при этом указанный робот, кроме разгрузки подсборок и загрузки их на следующую технологическую позицию 13, используется также для доварки подсборок с помощью стационарного сварочного устройства 14. Причем последнее выполнено с возможностью поворота вокруг своей вертикальной оси и снабжено расположенными на разной высоте сварочными клещами одного или разных типов, например - "С"-образными и "Х"-образными.

Робототехнический комплекс работает следующим образом.

На позиции загрузки 2 одного из выкатных столов 1 элементы подсборки 5 кузова автомобиля вручную загружаются в сварочный кондуктор 10 спутника 8. Далее происходит зажим элементов подсборки в сварочном кондукторе, после чего спутник 8 с помощью привода 9 по направляющим 7 выкатывается на позицию сварки 3 и стопорится в этом положении. Зажим и разжим элементов подсборки в сварочных кондукторах, перемещение спутников по выкатным столам и их фиксация и расфиксация на соответствующих позициях происходит за счет подачи энергии от источников питания (не показаны) к спутникам через энергетические цепи 11. После фиксации спутника на позиции сварки сварочными роботами 6 производится сварка элементов подсборки 5. В это же время, на позиции загрузки 2, относящейся к другому выкатному столу 1, производится загрузка элементов очередной подсборки 5, после чего аналогичным образом спутник 8 выкатывается на соответствующую сварочную позицию 3. Поскольку сварочные кондукторы 10 спутников 8 наклонены в сторону сварочных роботов 6, последние достают до всех удаленных сварочных точек, предусмотренных на данном этапе сварки. По окончании процесса сварки на первом выкатном столе сварочные роботы, разворачиваясь вокруг своей оси, сражу же начинают сварку на другом выкатном столе, причем если один робот закончил сварку раньше другого, то он, не дожидаясь последнего, начинает сварку на втором выкатном столе, т.е. в данном случае сварка одними и теми же роботами ведется на двух столах одновременно. После окончания сварки на любом выкатном столе 1 спутник 8 расфиксируется и выкатывается на позицию разгрузки 4, на которой снова фиксируется. Одновременно происходит разжим свариваемой подсборки 3, после чего она захватывается роботом 12 и перемещается к стационарному сварочному устройству 14, с помощью которого осуществляется доварка подсборки 5. При этом, наряду с поворотом осей робота 12 на определенные углы, стационарное сварочное устройство, при необходимости, также поворачивается вокруг своей вертикальной оси, в результате чего окончательно провариваются все точки подсборки 5. Причем использование в стационарном сварочном устройстве нескольких сварочных клещей одного или разных типов позволяет на одной сварочной позиции без смены оснастки проваривать сразу все труднодоступные точки подсборки, обусловленные ее формой. После окончания процесса доварки робот 12 загружает подсборку 5 на следующую технологическую позицию 13. Далее робот 12 захватывает сваренную подсборку 5 с другого выкатного стола 1, после чего, аналогичным образом осуществив ее доварку, также загружает подсборку на позицию 13. После этого цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Устройство для сварки подсборок кузова автомобиля | 1991 |

|

SU1838070A3 |

| Робототехнический сборочно-сварочный комплекс | 1987 |

|

SU1537475A1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2001 |

|

RU2215626C2 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2008 |

|

RU2399468C2 |

| Автоматизированная поточная линия для изготовления сварных конструкций | 1991 |

|

SU1784430A1 |

| Автоматизированная линия сборки и контактной точечной сварки изделий | 1987 |

|

SU1532239A1 |

| Автоматизированная линия для сборки и сварки объемных изделий | 1985 |

|

SU1291328A1 |

Изобретение относится к сварке, а именно к робототехническим комплексам, которые встраиваются в линии для сборки-сварки кузовов автомобилей. Робототехнический комплекс содержит выкатные столы, на которых расположены позиции загрузки, сварки, разгрузки. Сварочные роботы размещены между выкатными столами, а спутники установлены с возможностью возвратно-поступательного перемещения по выкатным столам и снабжены сварочными кондукторами. Устройство для разгрузки выполнено в виде робота, установленного между выкатными столами. Робот, кроме разгрузки и загрузки на следующую технологическую операцию, используется для доварки с помощью стационарного сварочного устройства, которое выполнено с возможностью поворота вокруг своей вертикальной оси и снабжено несколькими сварочными клещами одного или разных типов. В результате упрощается конструкция робототехнического комплекса, повышается его производительность при сохранении 100% загрузки входящего в него сварочного оборудования, сокращаются производственные площади. 2 з.п. ф-лы, 3 ил.

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ И СПОСОБ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ | 1998 |

|

RU2148517C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ | 1991 |

|

RU2012473C1 |

| Устройство для селекции видеосигнала заданной фигуры сложной формы | 1974 |

|

SU642878A1 |

Авторы

Даты

2004-01-20—Публикация

2002-09-16—Подача