Изобретение относится к сварке, а именно к конструкции автоматизированной линии для сборки и сварки кузовов автомобилей, в частности кузовов фургонов и микроавтобусов.

Известна поточная линия для сборки и сварки кузовов и кузовных узлов автомобилей по а.с. N 1524984, содержащая сборочно-сварочные посты, включающие участок сборки кузовных узлов с устройством для загрузки предварительно собранного основания, выполненным в виде телескопического перегружателя, и накопителями кузовных узлов, участок оборки кузовов с главным кондуктором, оснащенным автоматическими сварочными группами и ручными сварочными клещами, с помощью которых прихватывается предварительно сформированный кузов, и участок сварки со сварочными роботами, на котором происходит окончательная доварка кузова и сварка отдельных кузовных узлов (боковин и основания). Указанные участки последовательно связаны между собой горизонтально-замкнутым несинхронным транспортом, выполненным в виде цепных транспортеров-накопителей с подъемными столами и рольгангов с электромеханическим приводом, по которым перемещаются два вида спутников для кузова и боковин (спутники для основания и кузова универсальные). Загрузка боковин в соответствующие им спутники осуществляется вручную. Подсборка кузова, производимая путем установки на спутник с находящимся на нем подсобранным основанием боковин, крыши и рамы ветрового стекла и фиксация их с помощью скрепок, также осуществляется вручную. После участка сварки готовый кузов разгружается устройством, аналогичным загрузочному.

Достоинством данной линий является ее универсальность, поскольку имеется возможность одновременной сборки и сварки нескольких узлов кузова и самого кузова и, как следствие этого, экономия производственных площадей при достаточно высокой производительности из-за сокращения межоперационного времени.

Однако данная линия имеет ряд существенных недостатков, выражающихся прежде всего в ее низких технологических возможностях, обусловленных ограниченной номенклатурой типов кузовов, которые могут собираться на данной линии, низкой степенью автоматизации и вытекающей отсюда высокой трудоемкостью, неудобством обслуживания и низким уровнем техники безопасности. Кроме того, линия отличается сложностью конструкции, в связи с чем значительно возрастает ее себестоимость, а значит себестоимость собираемых автомобилей.

Указанные выше недостатки определяются тем, что данная линия предназначена в основном для сборки и сварки кузовов автомобилей (например, автомобилей "Ока"), обладающих сравнительно небольшими габаритами, малым весом и соответствующей технологией сборки-сварки, допускающей целиком формирование геометрии кузова с помощью скрепок, затем прихватки его в главном кондукторе и окончательной доварки на участке сварки сварочными роботами. Этим особенностям подчинена как общая компоновка линии, так и связывающий ее участки несинхронный транспорт, предусматривающий последовательное движение спутников друг за другом от участка к участку, Это обстоятельство делает формирование кузова небезопасным, так как оно производится с заходом операторов на транспорт, что при достаточно больших габаритах спутников и, следовательно, значительном тяговом усилии резко снижает уровень техники безопасности сборочно-сварочных работ. К тому же загрузка крыши и боковин производится операторами вручную, что при последовательно движущемся несинхронном транспорте не только не безопасно, но трудоемко и нетехнологично. По этим же причинам значительно затруднено формирование операторами вручную проема задних дверей, а также прихватка и контроль внутренних швов кузова, производимых в главном кондукторе. Кроме того, при данной компоновке линии, когда на участке доварки кузова сварочные роботы не могут быть расположены со стороны заднего дверного проема, а располагаются только по обе стороны от движущегося на спутнике кузова, становится невозможным с их помощью полностью проварить наиболее трудоемкие швы, соединяющие боковины с основанием, в результате чего эту операцию операторам приходится частично осуществлять вручную в главном кондукторе, что, как уже указывалось выше, нетехнологично и трудоемко. Применение же в данном случае роботов с седьмой осью, позволяющих осуществить указанную операцию, значительно бы усложнило линию и повысило ее себестоимость. Еще одним недостатком, существенно влияющим на усложнение конструкции линии и повышение ее себестоимости, является большое потребное количество спутников, необходимых для сборки-сварки кузовов автомобилей (в известной линии их около 10), не считая отдельных спутников для основания и боковин. В таких линиях спутники составляют 20-30% всей ее стоимости, так как это сложный механизм с высокими требованиями по точности изготовления. Такие требования определяются обеспечением постоянства геометрии кузова, в связи с чем каждый спутник, несмотря на длинную размерную цепь, должен однозначно вставать относительно стационарной формообразующей и сварочной оснастки кондуктора прихватки боковин (главного кондуктора), а также относительно сварочных роботов на участке доварки кузова. Следует также сказать, что присущие известной линии сложность конструкции, высокая трудоемкость, низкий уровень техники безопасности дополняются еще невозможностью использования ее для сборки и сварки фургонов и микроавтобусов, так как технология формирования кузова в этом случае предусматривает последовательную сборку и сварку кузовных узлов, поскольку последующая деталь закрывает часть сварных швов предыдущей. Таким образом, как уже указывалось выше, используемая в данной линии технология формирования кузова на "скрепках", наряду с другими недостатками, значительно снижает ее технологические возможности.

Задача заявляемого изобретения состоит в устранении указанных недостатков, а именно в расширении технологических возможностей линии, упрощении ее конструкции, повышении степени автоматизации, удобства обслуживания, уровня техники безопасности, снижении себестоимости и получении технического результата, заключающегося в расширении номенклатуры свариваемых изделий, в частности возможность сборки-сварки кузовов фургонов и микроавтобусов, а также в значительном сокращении количества спутников за счет создания оптимальной траектории их движения, при этом обеспечивается наиболее рациональное позиционирование спутников относительно сварочного оборудования.

Для решения вышеперечисленных задач и получения указанного технического результата в известной линии для сборки и сварки кузовов автомобилей, содержащей сборочно-сварочные посты, транспорт для спутников, сварочное оборудование, включающее сварочные роботы, автоматические сварочные группы и ручные сварочные инструменты, устройства для загрузки и разгрузки и цепные транспортеры для перемещений кузовных узлов и кузовов к вышеупомянутым устройствам, сборочно-сварочные посты представляют собой механизированный участок сборки-сварки основания с рамой ветрового стекла и последовательно расположенные за ним попарно относительно технологической оси линии кондукторы прихватки боковин и формирования проема задних дверей и участки доварки кузова с одновременной приваркой крыши. Транспорт для спутников выполнен в виде расположенных по обе стороны относительно технологической оси линии поворотно-выкатных столов, на каждом из которых размещено по два спутника с возможностью их возвратно-вращательного движения вместе со столом и тангенциального выката в противоположных направлениях в кондуктор прихватки боковин и на участок доварки кузова в крайних положениях стола. Устройства для загрузки и разгрузки выполнены в виде многокареточных портальных манипуляторов, первый из которых, соответствующий механизированному участку сборки-сварки основания с рамой ветрового стекла, расположен вдоль технологической оси линии, а два других, соответствующих поворотно-выкатным столам и участкам доварки кузова, перпендикулярно этой оси, при этом портальный манипулятор, относящийся к участку доварки кузова снабжен формообразующим кондуктором крыши. Цепные транспортеры перемещения основания с приваренной рамой ветрового стекла и готового кузова расположены на одной оси, соответствующей технологической оси линии, параллельно которой расположен цепной транспортер перемещения крыши, причем цепной транспортер перемещения готового кузова охватывает по ширине цепной транспортер перемещения основания с приваренной рамой ветрового стекла на позиции загрузки и разгрузки соответственно кузова и основания портальным манипулятором, соответствующим поворотно-выкатным столам. Кроме того, механизированный участок сборки-сварки основания с рамой ветрового отекла включает в себя стационарный кондуктор с поворотным рычагом, на котором размещена формообразующая оснастка рамы ветрового стекла, и выкатной стол с кондуктором основания, установленный с возможностью перемещения перпендикулярно технологической оси линии, прячем каретка портального манипулятора, предназначенная для захвата основания с приваренной рамой ветрового отекла из кондуктора выкатного стола, выполнена с возможностью поворота на 90o. Вместе с тем кондуктор прихватки боковин оснащен устройством автоматической подачи и установки боковин, выполненным в виде спускных секций монорельсовой дороги, а цепные транспортеры перемещения готового кузова и основания с приваренной рамой ветрового стекла снабжены каждый двумя группами ложементов, смонтированных на щелях во взаимно-противоположных положениях относительно горизонтальной плоскости симметрии транспортеров и установленных с возможностью попеременного поступления на позицию загрузки и разгрузки соответственно кузова и основания либо каждой группы ложементов одного транспортера, либо группы ложементов, относящихся к равным транспортерам. Следует также сказать, что формообразующий кондуктор крыши многокареточного портального манипулятора, соответствующего участку доверки кузова, включает в себя самоустанавливающиеся прижимы, выполненные в виде пневмоцилиндров, шток каждого из которых посредством шарнирно-рычажного механизма связан с установленной с возможностью вращения в раме каретки осью, с которой жестко соединен нижний зажимной кулачок и относительно которой шарнирно смонтирован корпус пневмоцилиндра, несущий верхний зажимной кулачок, при этом в последнем выполнено отверстие, в котором с зазором расположен закрепленный в раме каретки ограничитель углового положения пневмоцилиндра.

Выполнение сборочно-сварочных постов в виде находящегося в начале линии механизированного участка сборки-сварки основания с рамой ветрового стекла и последовательно расположенных за ним попарно относительно технологической оси линии кондуктора прихватки боковин и формирования проема задних дверей и участка доварки кузова с одновременной приваркой крыши, оснащенных к тому же автоматическими загрузочными устройствами, выполненными в виде многокареточных портальных манипуляторов, позволяет с высокой степенью автоматизации осуществлять сборку-сварку кузова автомобиля, в частности кузова фургона и микроавтобуса, предусматривающих последовательную сборку кузовных узлов. Отличие фургона от микроавтобуса состоит лишь в наличии у последнего сквозных проемов для окон и дополнительных элементов для крепления сидений и ремней безопасности на основании. Кроме того, применение в качестве транспорта для спутников поворотно-выкатных столов, на каждом из которых размещено по два спутника с возможностью их возвратно-вращательного движения вместе со столом и тангенциального выката в противоположных направлениях в кондуктор прихватки боковин и на участок доварки кузова в крайних положениях стола, позволяет оснастить линию всего четырьмя спутниками (при условии, что работают обе ветки линии), что значительно упрощает конструкцию линии и снижает ее себестоимость. При этом следует сказать, что тангенциальный выкат спутников с поворотного стола позволяет наиболее выгодным образом разместить сварочное оборудование относительно свариваемого кузова, продольная ось которого совпадает с направлением тангенциального выката, поскольку появляется возможность расположить сварочные роботы и ручную сварочную оснастку не только по обе стороны кузова, но и со стороны его заднего дверного проема. Причем как в кондуктор прихватки боковин, так и на участок доварки подсобранные кузовные узлы с поворотного стола закатываются задним проемом вперед, что создает в первом случае возможность операторам с высокой степенью безопасности и удобства формировать проем задних дверей, а во втором случае исключает применение дорогостоящих сварочных роботов с седьмой осью, поскольку подсобранный кузов сам накатывается на расположенный со стороны заднего проема кузова стандартный сварочный робот с удлиненной рукой, который в то же время проваривает наиболее протяженные и трудоемкие швы, соединяющие боковины с основанием. Еще одним преимуществом использования поворотно-выкатных столов в качестве транспорта для спутников является возможность подвода энергоносителей к спутникам (воздух, электропитание, вода) с помощью неразъемных рукавов и кабелей (энергетических цепей), которая обеспечивается возвратно-вращательным движением стола на 180o, что в конечном счете также упрощает конструкцию линии и делает ее менее дорогостоящей. Следует также заметить, что снабжение кондуктора прихватки боковин устройством автоматической подачи и установки боковин, выполнейным в виде опускных секций монорельсовой дороги, также способствует повышению степени автоматизации линии, что особенно необходимо при сборке фургонов и микроавтобусов, кузовные узлы которых обладают большими габаритами и весом.

Еще одним существенным отличием заявляемой линии является загрузка и приварка крыши непосредственно на участке доварки кузова, что позволяет сократить количество сборочно-сварочных позиций, причем для осуществления указанной выше операции многокареточный портальный манипулятор снабжен формообразующим кондуктором крыши с самоустанавливающимися прижимами, выполненными в виде качающихся пневмоцилиндров с зажимными кулачками. Кроме того, выполнение цепного транспорта для перемещения готового кузова и основания с приваренной рамой ветрового стекла в виде отдельных цепных транспортеров, каждый из которых оснащен двумя группами ложементов, смонтированных на цепях во взаимно-противоположных положениях относительно горизонтальной плоскости симметрии транспортеров и установленных с возможностью попеременного поступления на позицию загрузки и разгрузки соответственно кузова и основания либо каждой группы ложементов одного транспортера, либо группы ложементов, относящихся к разным транспортерам, причем первый транспортер охватывает по ширине второй транспортер на вышеуказанной позиции, позволяет исключить влияние вытяжки цепи, обеспечить точную наводку установочных ложементов на позиции загрузки и разгрузки, дает возможность не выполнять каретку портального манипулятора, предназначенную для загрузки на транспортер готового кузова, поворотной на 180o, а также позволяет осуществлять несинхронный режим работы линии. Все это делает линию более технологичной и удобной для обслуживания. Компактность линии и удобство ее обслуживания достигаются также за счет выката стола с кондуктором основания на механизированном участке сборки-сварки основания с рамой ветрового стекла перпендикулярно технологической оси линии, в результате чего обеспечивается беспрепятственный доступ оператора к стационарному кондуктору с поворотным рычагом для рамы ветрового стекла, с которым спаривается подвижный кондуктор основания, и производится удобная загрузка и приварка рамы ветрового стекла. При этом выполнение каретки портального манипулятора, предназначенной для захвата основания с приваренной рамой ветрового стекла из кондуктора выкатного стола, поворотной на 90o, позволяет в дальнейшем выкатывать подсобранный кузов с поворотно-выкатных столов на сборочно-сварочные посты задним проемом вперед, что, как указывалось выше, также обеспечивает удобство обслуживания линии, высокую степень безопасности ручных сварочных работ и контроля, а также удешевление линии за счет применения стандартных роботов.

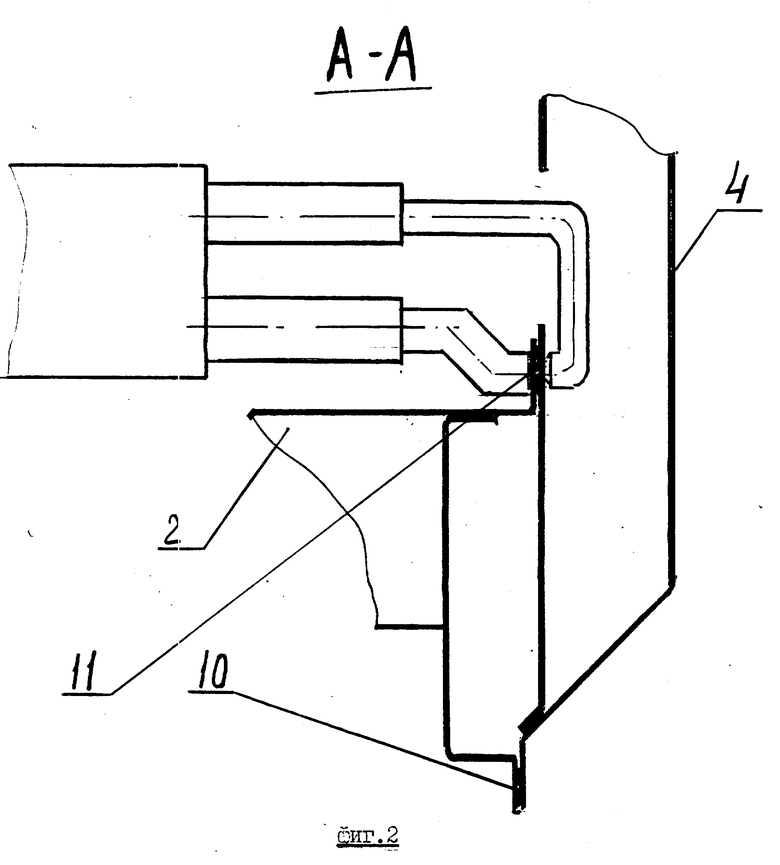

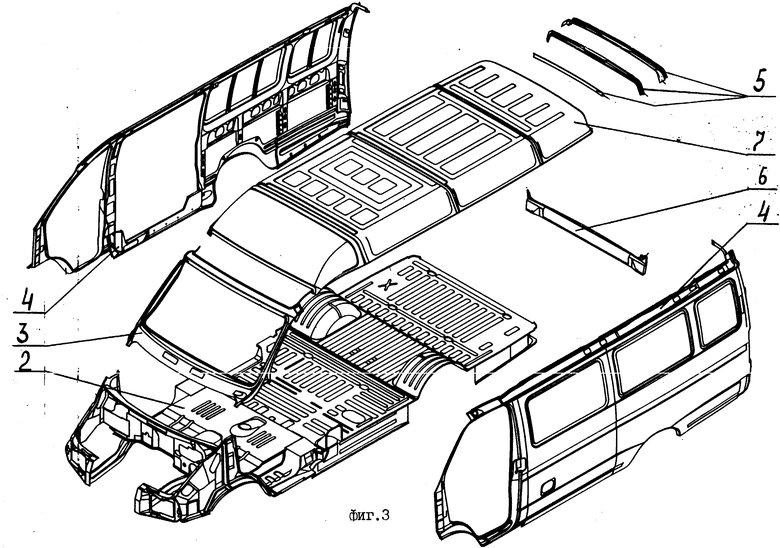

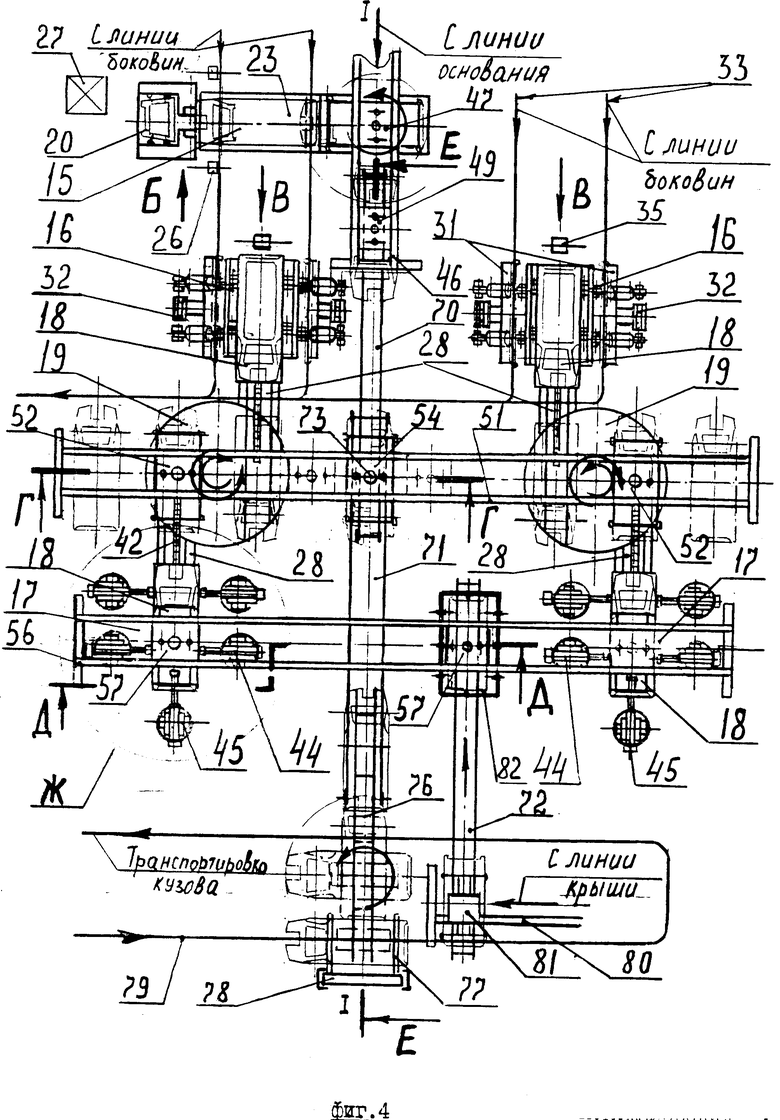

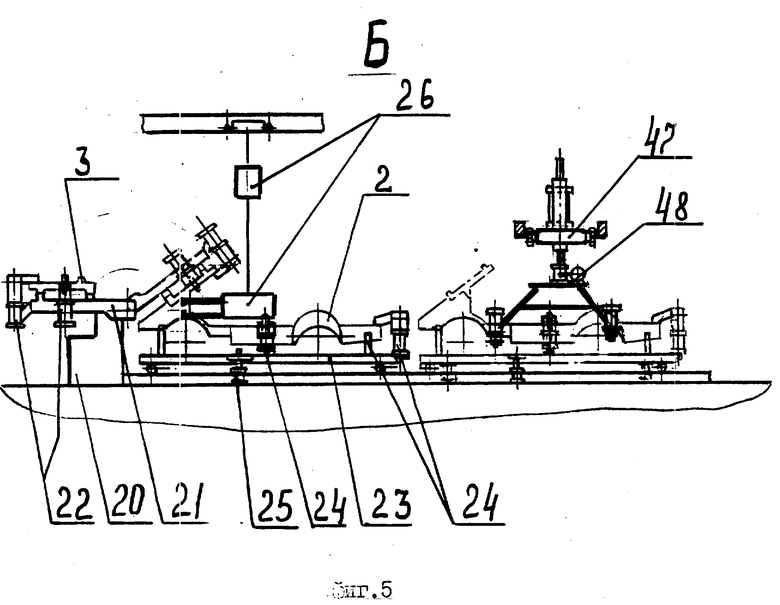

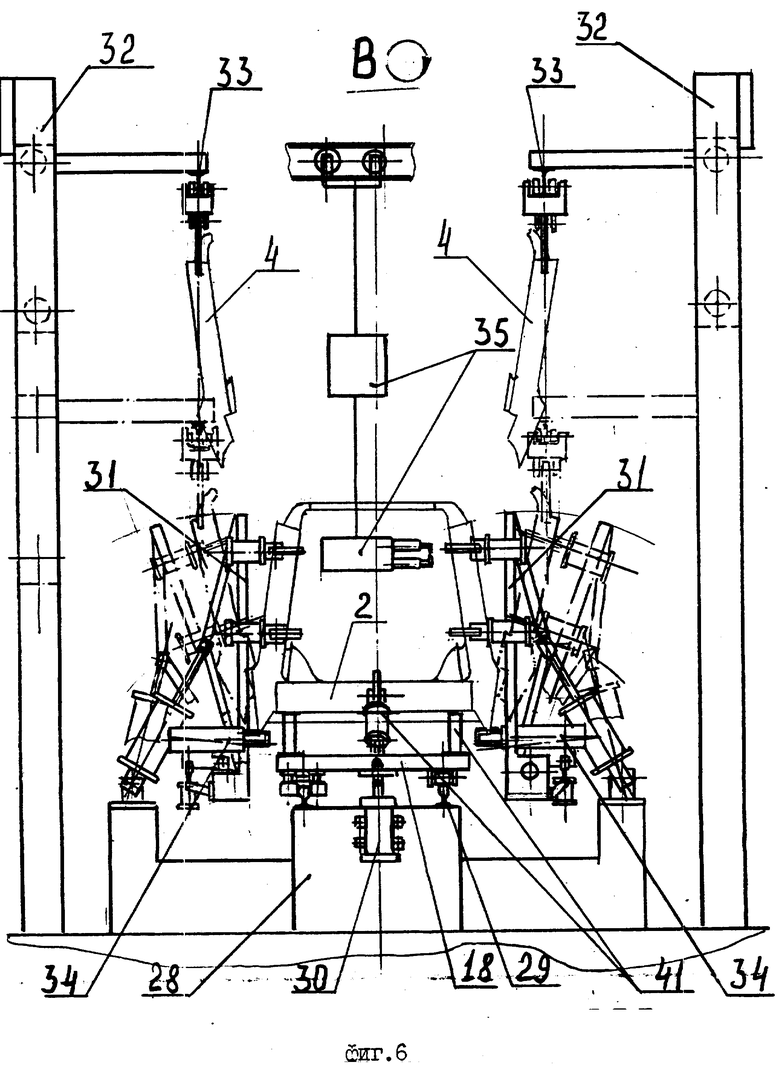

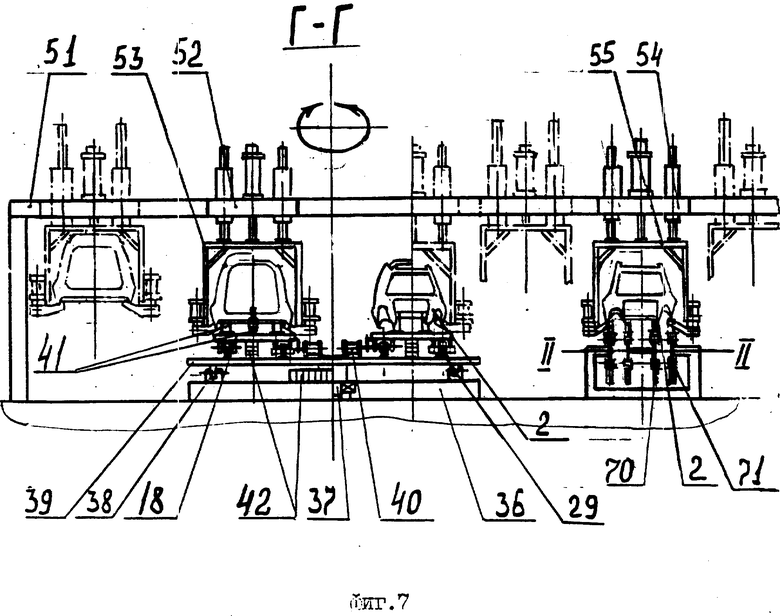

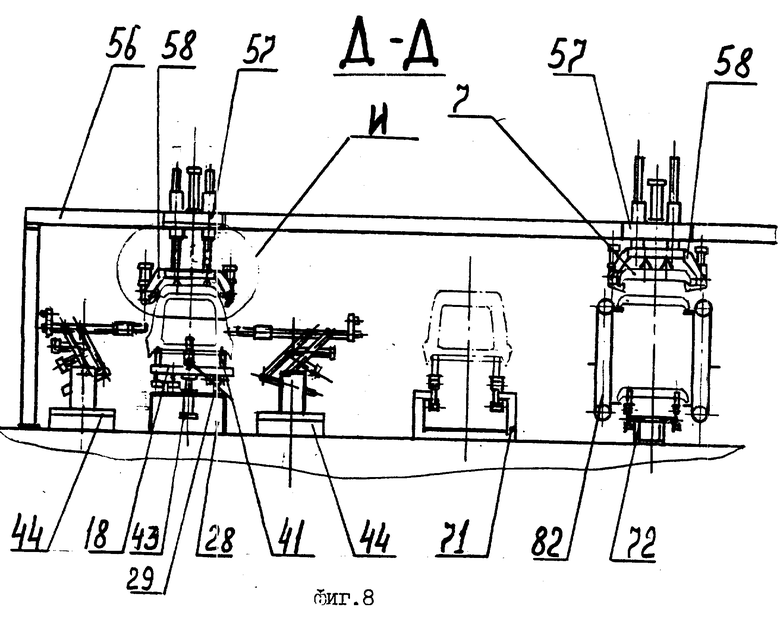

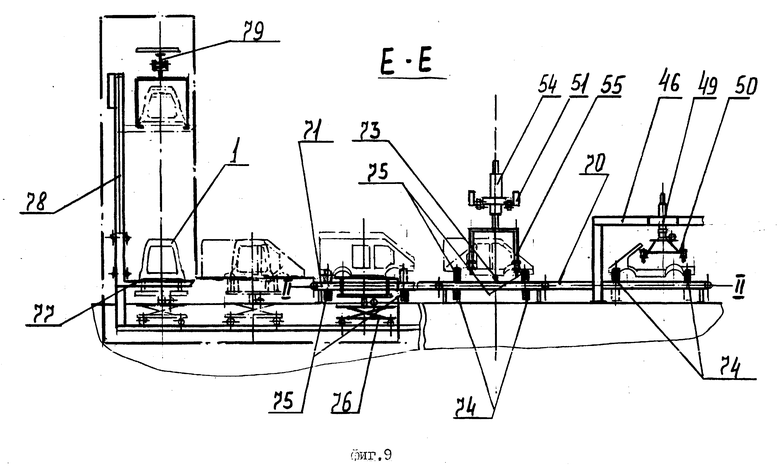

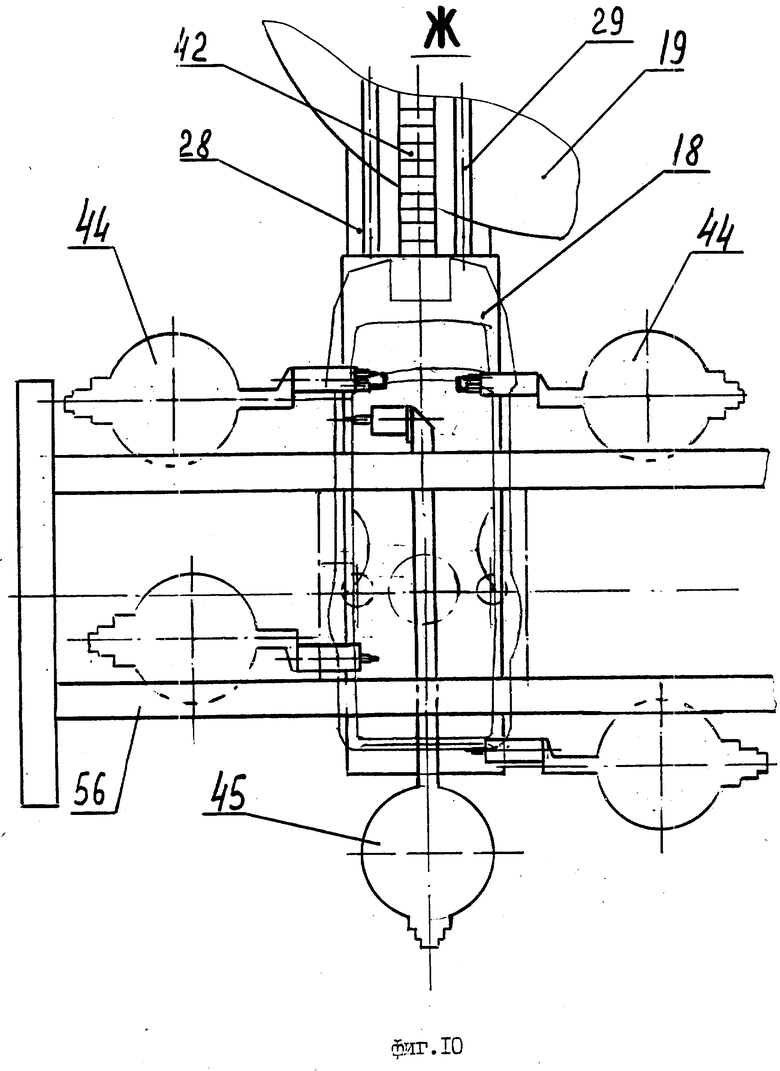

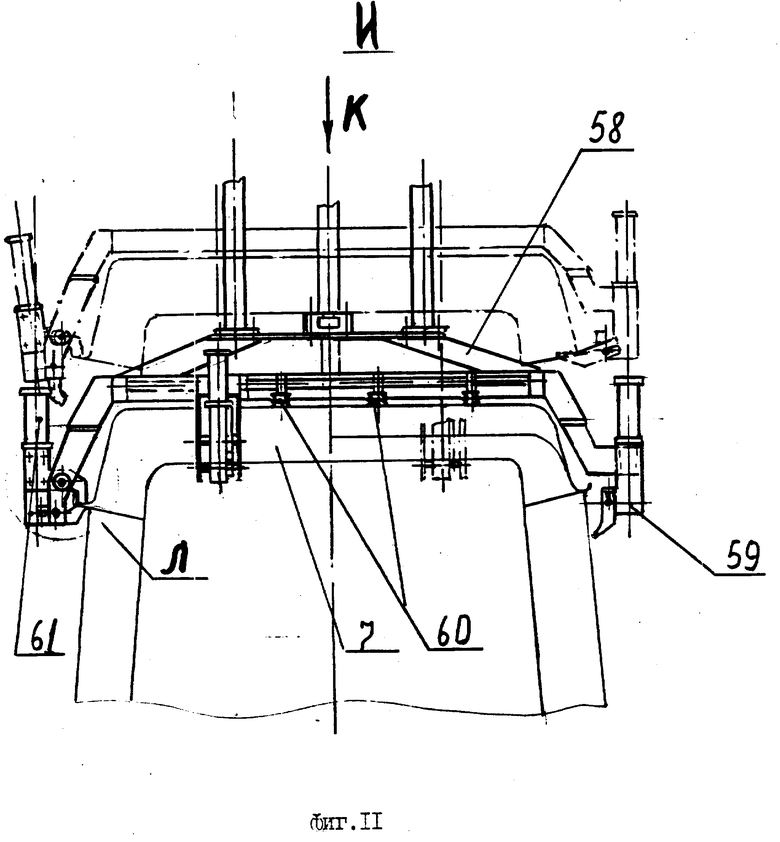

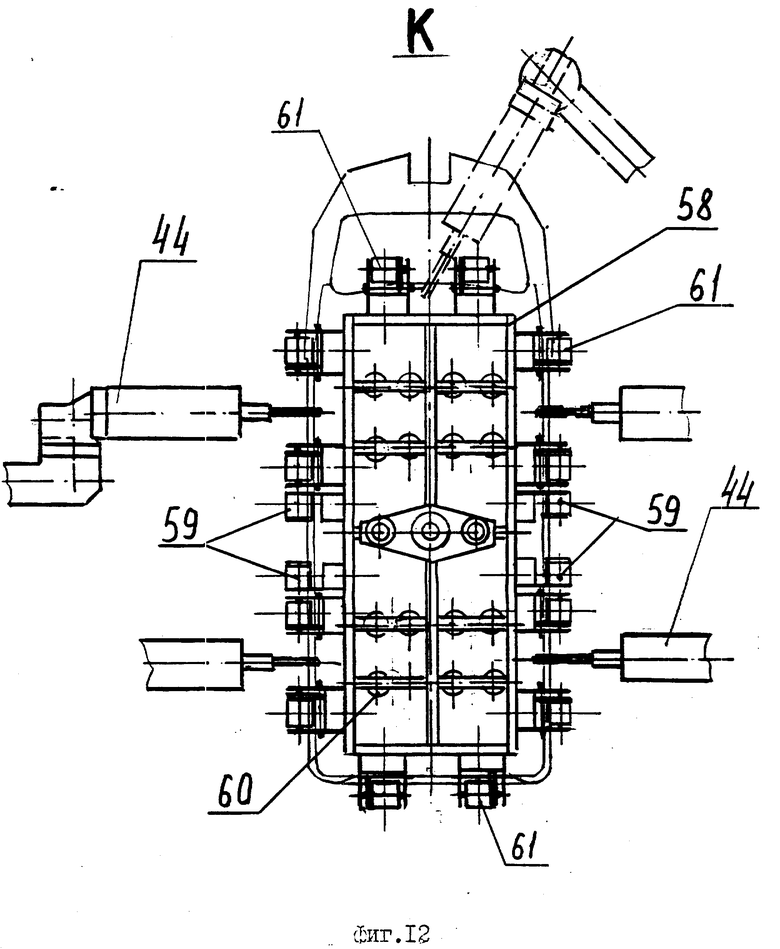

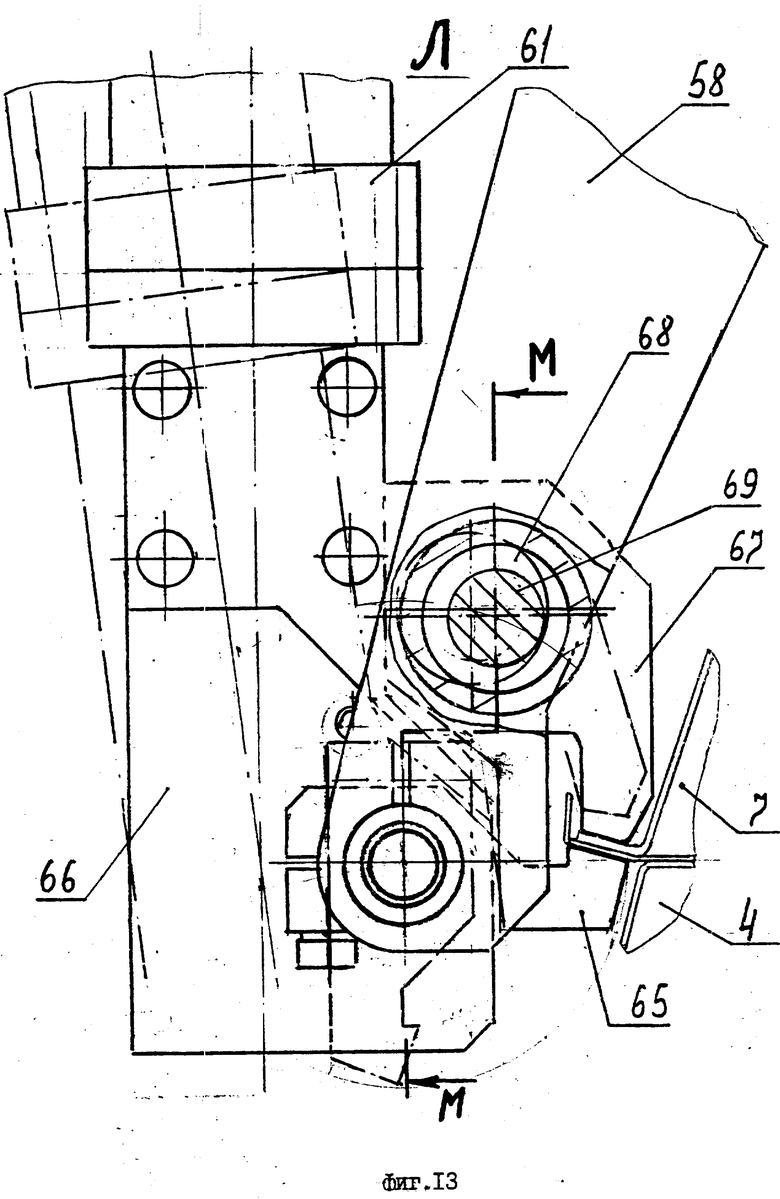

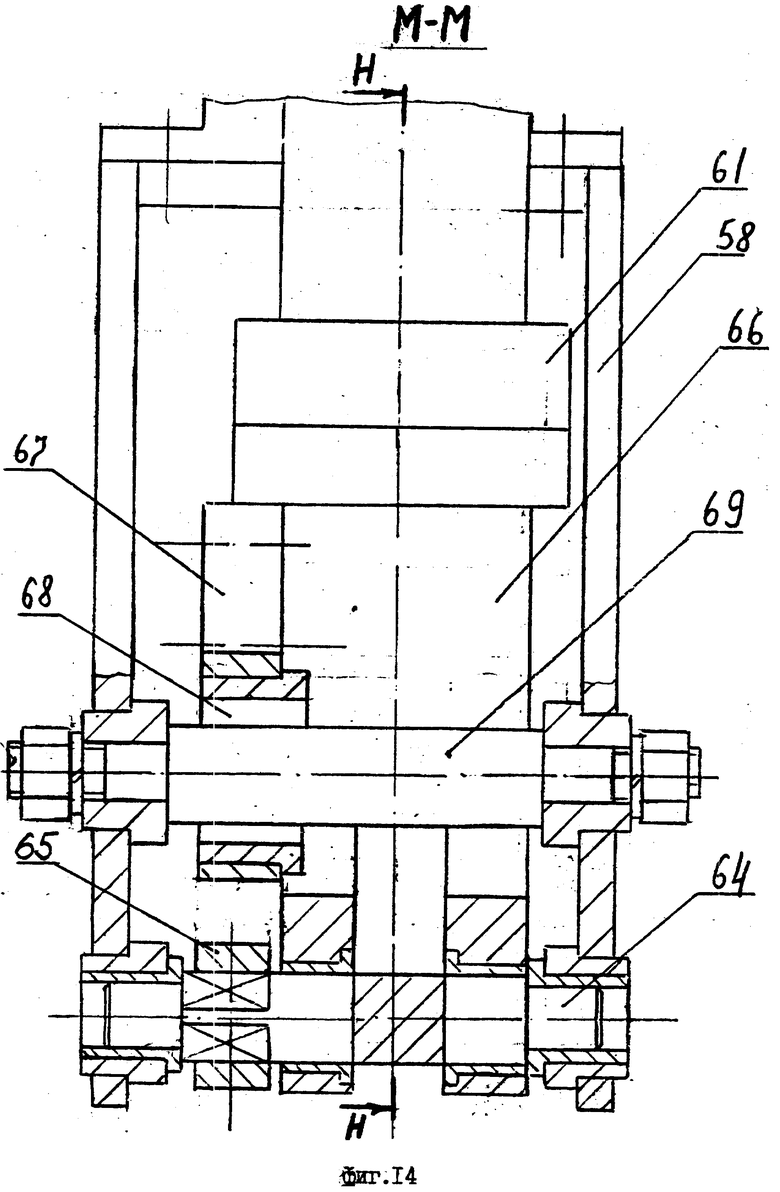

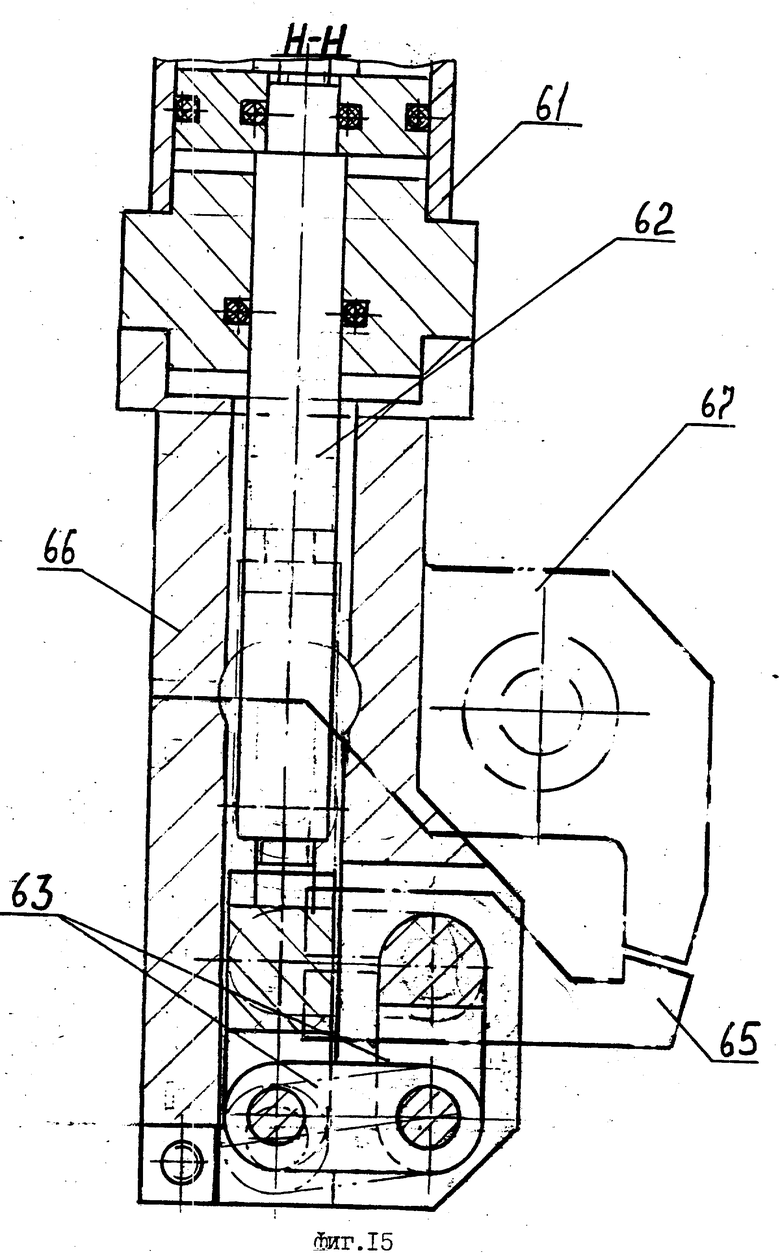

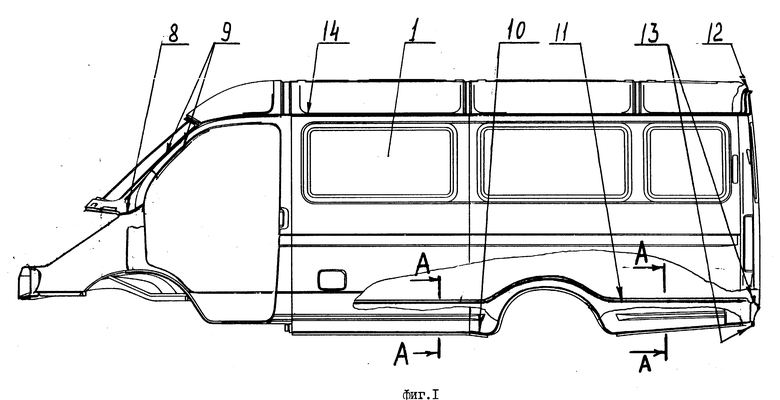

На фиг. 1 показан перспективный вид кузова автомобиля, в данном случае фургона, с характерными сварочными швами; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 перспективный вид кузовных узлов фургона; на фиг. 4 общий вид линий в плане; на фиг. 5 вид Б на фиг. 4 механизированный участок сборки-сварки основания с рамой ветрового стекла и соответствующий ему портальный манипулятор; на фиг. 6 вид В на фиг. 4 кондуктор прихватки боковин и формирования проема задних дверей; на фиг. 7 разрез Г-Г на фиг. 4 - поворотно-выкатной стол с соответствующим ему портальным манипулятором и цепными транспортерами перемещения готового кузова и основания с приваренной к нему рамой ветрового стекла; на фиг. 8 разрез Д-Д на фиг. 4 участок доварки кузова и одновременной приварки крыши с соответствующим ему портальным манипулятором, а также цепным транспортером перемещения готового кузова и подъемной секцией крыш; на фиг. 9 разрез Е-Е на фиг. 4 цепные транспортеры перемещения готового кузова и основания с приваренной рамой ветрового стекла с подъемно-поворотной тележкой, подъемником и навесным конвейером готового кузова; на фиг. 10 выносной элемент Ж на фиг. 4 участок доварки кузова и одновременной приварки крыши в плане; на фиг. 11 выносной элемент И на фиг. 8 каретка портального манипулятора с захватами и формообразующим кондуктором крыши, на фиг. 12 вид К на фиг. 11; на фиг. 13 выносной момент Л на фиг. 11 самоустанавливающийся прижим формообразующего кондуктора крыши; на фиг. 14 разрез М-М на фиг. 13; на фиг. 15 разрез Н-Н на фиг. 14.

На фиг. 1, 2 и 3 показаны кузов 1 автомобиля, в данном случае кузов фургона, состоящий из основания 2, рамы ветрового стекла 3, боковин 4, деталей арки 5 и нижней накладки 6 проема задних дверей, а также крыши 7.

Наиболее характерные сварочные швы, соединяющие указанные кузовные узлы: швы 8 приварки рамы ветрового стекла к основанию; швы 9 приварки боковины к раме ветрового стекла; швы 10 наружные швы приварки боковин к основанию; швы 11 внутренние швы приварки боковин к основанию; швы 12 приварки деталей арки проема задних дверей; швы 13 приварки нижней накладки проема задних дверей; швы 14 приварки крыши к кузову.

Автоматизированная линия для сборки и сварки кузовов автомобилей, в частности фургонов и микроавтобусов, включает в себя расположенный в начале линии механизированный участок 15 сборки-сварки основания 2 с рамой ветрового стекла 3 и последовательно расположенные за ним попарно относительно технологической оси линии 1-1 кондукторы 16 прихватки боковин 4 к основанию 2 с рамой ветрового стекла 3, в которых также формируется проем задних дверей, путем приварки деталей арки 5 и нижней накладки 6, и участки 17 доварки кузова 1 с одновременной приваркой крыши 7. Между кондуктором 16 прихватки боковин и участком 17 доварки кузова расположен транспорт для спутников 18, выполненный в виде также расположенных по обе стороны относительно технологической оси линии 1-1 поворотно-выкатных столов 19, на каждом из которых размещено по два спутника с возможностью их возвратно-вращательного движения вместе со столом и тангенциального выката в противоположных направлениях в кондуктор 16 прихватки боковин и на участок 17 доварки кузова в крайних положениях стола 19.

Механизированный участок 15 сборки-сварки основания с рамой ветрового стекла включает в себя стационарный кондуктор 20 с поворотным рычагом 21, на котором размещена формообразующая оснастка 22 для рамы ветрового стекла 3, и выкатной стол 23 с кондуктором 24 для основания 2, установленный с возможностью перемещения перпендикулярно технологической оси линии 1-1. Участок также оснащен фиксатором 25 выкатного стола 23, подвесным ручным сварочным инструментом 26 и накопителем 27 рам ветрового стекла.

В кондукторе 16 прихватки боковин и формирования проема задних дверей размещена стационарная приемная секция 28 поворотно-выкатного стола 19 с направляющими 29, по которым спутник 18 с помощью привода возвратно-поступательного перемещения, размещенного в приемной секции 28 (на чертеже не показан) выкатывается с поворотного стола 19 в кондуктор 16. Привод может быть смонтирован и на самом спутнике. На приемной секции 28 смонтированы фиксаторы 30 спутников 18 и формообразующая оснастка кондуктора 16, выполненная в виде двух отбрасывающихся ферм 31, в которые с помощью спускных секций 32 монорельсовой дороги 33 линии боковин закладываются боковины 4. Кондуктор также оснащен автоматическими сварочными группами 34, установленными на отбрасывающихся фермах 31, и подвесным ручным сварочным инструментом 35, расположенным со стороны свободного торца приемной секции 28.

Вращающаяся часть поворотно-выкатного стола 19 (привод вращения не показан) состоит из основания 36, относительно которого на опоре 37 и по роликам 38, закрепленным на основании 36, вращается поворотный круг 39, на котором установлены отдельные участки направляющих 29, по которым спутники 18 совершают возвратно-поступательное перемещение с поворотного круга 39 на стационарную приемную секцию 28 и назад. На поворотном круге 39 смонтированы фиксаторы 40 спутников 18, а сами спутники снабжены формообразующей оснасткой 41. На поворотно-выкатном столе 19 также смонтированы энергетические цепи 42, выполненные в виде неразъемных рукавов и кабелей, подсоединенных к спутникам 18.

На участке 17 доварки кузова с одновременной приваркой крыши, так же, как и в кондукторе 16 прихватки боковин, размещена аналогичная стационарная приемная секция 28 поворотно-выкатного стола 19 с направляющими 29. На приемной секции установлены фиксаторы спутников 43, по ее продольным сторонам расположены роботы 44 с обычной рукой, а с ее свободного торца установлен робот 45 с удлиненной рукой.

Портальный манипулятор 46, соответствующий механизированному участку 15 сборки-сварки основания с рамой ветрового стекла, содержит каретку 47 с захватом 48, предназначенную для загрузки основания 2 в кондуктор 24 выкатного стола 23, и каретку 49 с захватом 50, предназначенную для разгрузки основания с приваренной к нему рамой ветрового стекла после их сборки-сварки, причем последняя каретка выполнена с возможностью поворота на 90o. Портальный манипулятор 51, соответствующий поворотно-выкатным столам 19, включает в себя две однотипные каретки 52 с захватами 53 и каретку 54 с захватом 55. Первые две каретки предназначены для разгрузки готового кузова 1 с поворотно-выкатных столов 19, а каретка 54 для загрузки на эти столы основания 2 с приваренной к нему рамой ветрового стекла 3. Портальный манипулятор 56, соответствующий участкам 17 доварки кузова и предназначенный для загрузки крыши 7 на подсобранный кузов 1, включает в себя две однотипные каретки 57, на раме 58 каждой из которых смонтированы захваты 59 крыши 7, вакуумные присосы 60 и формообразующий кондуктор крыши, включающий в себя самоустанавливающиеся прижимы, выполненные в виде пневмоцилиндров 61, шток 62 каждого из которых посредством шарнирно-рычажного механизма 63 связан с установленной с возможностью вращения в раме каретки осью 64, с которой жестко соединен нижний зажимной кулачок 65 и относительно которой шарнирно смонтирован корпус 66 пневмоцилиндра 61, несущий верхний зажимной кулачок 67. В последнем выполнено отверстие 68, в котором с зазором расположен закрепленный в раме каретки ограничитель 69 углового положения пневмоцилиндра 61.

Цепной транспортер 70 перемещения основания 2 с приваренной к нему рамой ветрового стекла 3 (подводящий) и цепной транспортер 71 перемещения готового кузова 1 (отводящий), расположены на одной оси, соответствующей технологической оси линии 1-1, параллельно которой расположен цепной транспортер 72 перемещения крыши 7. При этом цепной транспортер 71 охватывает по ширине цепной транспортер 70 на позиции 73 загрузки на транспортер 71 готового кузова каретками 52 и разгрузки с транспортера 70 основания с рамой ветрового стекла кареткой 54 портального манипулятора 51. Цепной транспортер 70 перемещения основания с приваренной рамой ветрового стекла и цепной транспортер 71 перемещения готового кузова снабжены соответственно двумя группами ложементов 74 и 75, при этом группы ложементов каждого транспортера смонтированы на цепях во взаимно-противоположных положениях относительно горизонтальной плоскости симметрии транспортеров 11-11, а по длине последних группы ложементов, относящихся как к одному, так и к разным цепным транспортерам установлены относительно друг друга с возможностью попеременного поступления в оптимальном временном режиме как на крайние позиции загрузки (разгрузки) транспортеров 70 и 71, так и на их общую позицию 73. В конце цепного транспортера 71 расположена совершающая возвратно-поступательное движение подъемно-поворотная тележка 76, предназначенная для снятия, поворота на 90o и установки кузова на вилы 77 подъемника 78, который служит для передачи готового кузова на подвесной конвейер 79. Цепной транспортер 72 перемещения крыши снабжен портальным манипулятором 80 с кареткой 81, предназначенной для загрузки крыши на подъемную секцию 82, которая доставляет их к кареткам 57 портального манипулятора 56.

Автоматизированная линия для сборки и сварки кузовов автомобилей, в частности фургонов и микроавтобусов, работает следующим образом.

С линии сборки-сварки основания 2, последнее с помощью каретки 47 с захватом 48 портального манипулятора 46 перемещается на механизированный участок 15 сборки-сварки основания 2 с рамой ветрового стекла 3 и загружается в кондуктор 24 выкатного стола 23. Основание фиксируется и зажимается в кондукторе 24, после чего выкатной стол 23, перемещаясь перпендикулярно технологической оси линии 1-1, выкатывает основание 2 к стационарному кондуктору 20. К этому времени в формообразующую оснастку 22 поворотного рычага 21 оператором из накопителя 27 устанавливается рама ветрового стекла 3. По окончании выката стол 23 фиксируется фиксатором 25, оператором дается команда на поворот рычага 21, в результате чего основание 2 спаривается с рамой ветрового стекла 3. После этого ручным сварочным инструментом 26 провариваются швы 8, соединяющие вышеуказанные кузовные узлы. Затем, по команде оператора поворотный рычаг 21 стационарного кондуктора 20 возвращается в исходное положение, а выкатной стол 23 в автоматическом режиме после расфиксации перемещается назад под манипулятор 46. Далее каретка 49 с захватом 50, занявшая место каретки 47, переместившейся за следующим основанием, разгружает последнее с приваренной к нему рамой ветрового стекла из кондуктора 24 выкатного стола 23 и, развернув основание на 90o, перемещает его передней частью вперед к позиции загрузки, находящейся в начале цепного транспортера 70. Если к этому времени на эту позицию вышла группа ложементов 74 цепного транспортера 70, то захват 50 каретки 49, опускаясь, устанавливает основание с рамой ветрового стекла на эти ложементы. Команда на включение цепного транспортера 70 и дальнейшее перемещение основания с приваренной рамой ветрового стекла на позицию 73, являющуюся общей позицией цепных транспортеров 70 и 71, с которой основание разгружается, а затем загружается в спутник поворотно-выкатного стола и на которую с последнего загружается готовый кузов, дается при наличии свободного спутника на одном из поворотно-выкатных столов и при отсутствии на вышеупомянутой позиции готового кузова.

Здесь следует сказать, что обе ветки линии, расположенные после механизированного участка сборки-сварки основания с рамой ветрового стекла и включающие кондукторы прихватки боковин и формирования проема задних дверей, поворотно-выкатные столы и участки доварки кузова с одновременной приваркой крыши, работают в несинхронном режиме, предполагающем множество вариантов взаимного прохождения кузовных узлов через эти участки в процессе их сборки-сварки.

Поэтому предположим, что на правой ветке линии спутники 18 с подсобранными кузовными узлами выкатились по направляющим 29 с поворотного круга 39 поворотно-выкатного стола 19 в противоположные стороны на стационарные приемные секции 28 этого стола, расположенные в кондукторе 16 прихватки боковин и на участке 17 доварки кузова, а готовый кузов, разгруженный перед этим с правого спутника правого поворотно-выкатного стола 19 кареткой 52 с захватом 53 портального манипулятора 51, загрузился после выката спутников этой же кареткой на позицию 73 с находящейся на ней группой ложементов 75 цепного транспортера 71. При наличии готового кузова на позиции 73, включается цепной транспортер 71 и отводит кузов к позиции выгрузки на подъемно-поворотную тележку 76 и далее подъемником 78 на подвесной конвейер 79. К этому времени на левой ветке линии после окончания технологического процесса в кондукторе 16 прихватки боковин и на участке 17 доварки кузова спутники 18 соответственно с подсобранным и готовым кузовом выкатываются со стационарных приемных секций 28 по направляющим 28 на поворотный круг 39 поворотно-выкатного стола 19 и фиксируются на нем фиксаторами 40. После этого готовый кузов разгружается с помощью левой каретки 52 с захватом 53 портального манипулятора 51 и быстро отводится в левую сторону. Затем поворотный круг 39 на опоре 37 и по роликам 38 основания 36 поворачивается на 180o, после чего расфиксированный спутник 18 с подсобранным кузовом (без крыши) выкатывается с поворотного круга 39 на приемную секцию 28 участка 17 доварки кузова. Таким образом, правый спутник 18 левого поворотно-выкатного стола 19 к данному моменту времени оказывается свободным, так же, как и общая позиция 73 цепных транспортеров 70 и 71, с которой, как уже упоминалось выше, цепным транспортером 71 на позицию выгрузки был отведен готовый кузов 1, сваренный на правой ветке линии. Отсутствие на позиции 73 готового кузова и наличие свободного спутника на левом поворотно-выкатном столе дает команду на включение цепного транспортера 70, который перемещает основание с приваренной к нему рамой ветрового стекла на позицию 73.

После того как с этой позиции цепного транспортера 70 захват 55 каретки 54 портального манипулятора 51 снимет основание с рамой ветрового стекла, снова дается команда на включение этого транспортера, в результате чего одна группа ложементов 74 уходит с позиции 73, а другая наводится на позицию загрузки основания с рамой ветрового стекла с механизированного участка 15 на цепной транспортер 70, где захватом 50 каретки 49 производится очередная установка данного подсобранного узла. В это же время основание с рамой ветрового стекла, взятое с позиции 73 транспортера 70, загружается в свободный правый спутник 18 левого поворотно-выкатного стола 19 и фиксируется в нем с помощью формообразующей оснастки 41, после чего спутник по направляющим 29 выкатывается с поворотного круга 39 поворотно-выкатного стола 19 на его стационарную приемную секцию 28, расположенную в кондукторе 16 прихватки боковин и формирования проема задних дверей. Если к этому моменту времени на правой ветке линии в кондукторе 16 прихватки боковин и на участке 17 доварки кузова технологический процесс еще не завершился и на поворотно-выкатном столе 19 после разгрузки с него вправо кареткой 52 готового кузова и разворота круга 39 на 180o не образовался свободный спутник, то сразу же после начала перемещения левой каретки 52 с готовым кузовом 1 и каретки 56 вправо, включается цепной транспортер 71 и на позицию 73 приходит группа ложементов 75.

При этом, перемещающаяся вправо каретка 55 перебегает продольную ось цепных транспортеров 70 и 71, совпадающую с технологической осью линии 1-1, (позицию 73), а захват 53 каретки 52 опускает готовый кузов с левого поворотно-выкатного стола на ложементы 75 цепного транспортера 71. Если же к началу загрузки готового кузова с левого поворотно-выкатного стола на цепной транспортер 71 на правой ветке линии технологический процесс уже завершился и на поворотно-выкатном столе 19 этой ветки появился свободный спутник, требующий первоочередной загрузки на него основания с рамой ветрового стекла с позиции 73, то включается цепной транспортер 70, с помощью которого на вышеупомянутую позицию подается очередное основание с рамой ветрового стекла. Перемещающаяся вправо вместе с кареткой 52 с готовым кузовом каретка 55 захватывает по пути своим захватом 54 основание с рамой ветрового стекла с позиции 73 цепного транспортера 70 и загружает его в свободный спутник правого поворотно-выкатного стола 19, который затем выкатывается в кондуктор 16 прихватки боковин и формирования проема задних дверей. Сразу же после захвата с позиции 73 вышеуказанного подсобранного узла, выключаются оба цепных транспортера 70 и 71 и на смену группе ложементов 74 цепного транспортера 70, находившихся на позиции 73, в оптимальном временном режиме приходит группа ложементов 75 цепного транспортера 71, на которую левой кареткой 52 портального манипулятора 51 загружается готовый кузов 1 с левого поворотно-выкатного стола 19.

После этого включается цепной транспортер 71, который отводит готовый кузов к позиции выгрузки на поворотно-выкатную тележку 76 и далее подъемником 78 на подвесной конвейер 79. Если к этому времени, теперь уже на левой ветке линии, технологический процесс еще не завершился (на правой ветке сваренный кузов готов к загрузке на цепной транспортер 71) и на поворотно-выкатном столе этой ветки не образовался свободный спутник, то сразу же после начала перемещения правой каретки 52 с готовым кузовом 1 и каретки 55 влево снова включается цепной транспортер 71 и на позицию 73 приходит группа ложементов 75. При этом, перемещаясь влево, каретка 55 перебегает продольную ось цепных транспортеров 70 и 71, а захват 53 правой каретки 52 опускает готовый кузов с правого поворотно-выкатного стола 19 на группу ложементов 75 цепного транспортера 71, который, включаясь, отводит его к позиции выгрузки.

Далее повторяется один из вариантов работы линии, описанный в начале и начинающийся с того, что на позиции 73 отсутствует готовый кузов, а через некоторое время на левом поворотно-выкатном столе появляется свободный спутник, в результате чего дается команда на включение цепного транспортера 70, который перемещает на позицию 73 очередное основание с рамой ветрового стекла. Если же к моменту загрузки готового кузова с правого поворотно-выкатного стола на цепной транспортер 71 технологический процесс на левой ветке линии уже завершен, то процесс первоочередной загрузки свободного спутника левого поворотно-выкатного стола, а затем уже загрузки готового кузова, происходит аналогично процессу загрузки готового кузова с левого поворотно-выкатного стола, с той лишь разницей, что каретка 55, захватывающая по пути основание с рамой ветрового стекла, и каретка 52 с готовым кузовом перемещаются влево.

В условиях несинхронной работы линии, кроме вышеперечисленных, возможны, как указывалось ранее, и другие варианты работы, в частности при включении линии, когда все четыре спутника разгружены, или вариант, когда основания по какой-либо причине не поступают на линию и поворотно-выкатные столы полностью разгружаются. Кроме того, линия может временно или постоянно работать одной веткой. Все варианты работы обеспечиваются автоматически без какой-либо переналадки системой управления линии, включающей программируемые контроллеры (1-й уровень управления) и компьютерное обеспечение (2-й уровень управления).

Технологический процесс сборки-сварки кузовных узлов в кондукторе 16 прихватки боковин и формирования проема задних дверей и на участке 17 доварки кузова с одновременной приваркой крыши происходит следующим образом.

После загрузки в свободный спутник 18 одного из поворотно-выкатных столов 19 (например, левого) основания 2 с приваренной к нему рамой ветрового стекла 3 и фиксации его с помощью формообразующей оснастки 41, основание на спутнике по направляющим 29 выкатывается задним проемом вперед на приемную секцию 28 поворотно-выкатного стола 19, расположенную в кондукторе 16 прихватки боковин. Спутник фиксируется с помощью фиксаторов 30, после чего отбрасывающиеся фермы 31, в которые с помощью спускных секций 32 монорельсовой дороги 33 заранее закладываются боковины 4, поворачиваются и спаривают последние с основанием 2. После визуального контроля, в том числе и внутри кузова, куда у операторов имеется безопасный и беспрепятственный доступ, дается команда на срабатывание автоматических сварочных групп 34, осуществляющих прихватку боковин к основанию с рамой ветрового стекла по швам 9 и 10. Одновременно операторами устанавливаются детали арки 5 и нижняя накладка 6, и по шаблонам с помощью подвесного ручного сварочного инструмента 35 формируется и сваривается проем задних дверей (швы 12 и 13), причем размещение со стороны последнего операторов и ручного сварочного инструмента, которые не пересекаются спутниковым транспортом, позволяет с высокой степенью безопасности и удобства формировать проем задних дверей. После прихватки боковин происходит расфиксация спутника и он с подсобранным кузовом по направляющим 29 возвращается на поворотный круг 39 поворотно-выкатного стола 19, фиксируется на нем фиксаторами 40 и после выката на этот же стол готового кузова с участка 17, его разгрузки и быстрого отвода кареткой 52 влево поворачивается вместе с поворотным другом на 180o, после чего также задним проемом вперед выкатывается на участок 17. В свободный спутник с позиции 73 цепного транспортера 70 кареткой 54 загружается следующее основание с приваренной к нему рамой ветрового стекла, после чего спутник выкатывается с поворотно-выкатного стола 19 в кондуктор 16 прихватки боковин и формирования проема задних дверей.

Во время выката спутника 18 с подсобранным кузовом на участок 17 доварки задним проемом вперед создаются благоприятные условия для оптимального использования рабочей зоны роботов 45 с удлиненной рукой, которые во время промежуточных остановок (или синхронизированного с работой роботов выката) начинают проваривать наиболее протяженные и трудоемкие внутренние швы 11 приварки боковин 4 к основанию 2, при этом роботы 44 по мере выката спутников также проваривают попадающие в их рабочую зону сварные швы (9, 10). После окончательного выката спутника 18 с подсобранным и частично проваренным кузовом (без крыши) на приемную секцию 28, расположенную на участке 17 доварки кузова, и фиксации его фиксатором 43, на этот участок одной из кареток 57 (в данном случае левой) портального манипулятора 56 подается крыша 7, которая перед этим кареткой 81 портального манипулятора 80 с линии крыш устанавливается на цепной транспортер 72, откуда с помощью подъемной секции 82 доставляется к кареткам 57. С помощью захватов 59, смонтированных на раме 58 каретки 57, крыша разгружается с подъемной секции 82 и перемещается на участок 17 доварки кузова. После того как крыша 7 окажется над кузовом 1, включаются вакуумные присосы 60, а захваты 59 отводятся в сторону (в отведенном положении находятся и самоустанавливающиеся прижимы формообразующего кондуктора), не мешая крыше опускаться на кузов 1. После установки крыши за кузов, срабатывают самоустанавливающиеся прижимы формообразующего кондуктора крыши, выполненные в виде качающихся пневмоцилиндров 61, с помощью которых крыша окончательно базируется и прижимается к кузову.

Этот процесс происходит следующим образом. Каждый пневмоцилиндр 61 в отведенном положении удерживается посредством ограничителя 69, который контактирует с кромкой отверстия 68, выполненного в верхнем зажимном кулачке 67, при этом нижний зажимной кулачок 65 также находится в отведенном положении. После срабатывания пневмоцилиндров 61 шток каждого из них, перемещаясь вниз, посредством шарнирно-рычажного механизма 63 начинает поворачивать ось 64 с жестко закрепленным на ней нижним захватным кулачком 65, подводя его тем самым к фланцу кузова 1. Упершись в него, кулачок 65 останавливается, в то время как корпус 66 пневмоцилиндра 61, несущий верхний зажимной кулачок 67, добирая оставшийся ход штока 62, поворачивается на оси 64, прижимая тем самым сопрягаемые фланцы кузова и крыши. В прижатом состоянии крыша 7 роботами 44 прихватывается к кузову 1 по швам 14, после чего шток 62 перемещается вверх, происходит разжим кулачков, пневмоцилиндры отводятся в стороны и каретка 57 возвращается в исходное положение, не мешая, тем самым, дальнейшей приварке крыши и доварке кузова в целом (швы 9, 10, 11 и 14).

После окончания технологического процесса в кондукторе 16 и на участке 17 спутники соответственно с подсобранным и готовым кузовом выкатываются на поворотно-выкатной стол, с которого готовый кузов разгружается одной из кареток 52 и быстро отводится в сторону (в данном случае влево), после чего поворотный круг 33, поворачиваясь на 180o, возвращается в исходное положение. На свободный спутник устанавливается следующее основание с рамой ветрового стекла, и после выката спутников в кондуктор 16 прихватки боковин и на участок 17 доварки кузова готовый кузов кареткой 52 загружается на подошедшие на позицию 73 ложементы 75 цепного транспортера 71. Далее, с помощью подъемно-поворотной тележки 76 готовый кузов снимается с транспортера 71, поворачивается на 90o и в этом, наиболее удобном для транспортирования положении, устанавливается на валы 77 подъемника 78, который затем автоматически помещает готовый кузов на подвесной конвейер 79.

Работа правой ветки линии, частично описанная ранее, аналогична работе левой ее ветки, причем на обеих могут свариваться как фургоны, так и микроавтобусы. Кроме того, наличие двух веток позволяет без остановки линии перейти на новую модель свариваемого кузова, произведя для этого, главным образом, переналадку одного наиболее трудоемкого кондуктора 16 прихватки боковин. К тому же, существенно возрастает надежность линии, так как участок 17 доварки кузова и наиболее сложный кондуктор 16 прихватки боковин одного поворотно-выкатного стола всегда дублируются аналогичным участком и кондуктором второго стола. Также следует сказать, что в условиях несинхронной работы линии наличие отдельных цепных транспортеров для перемещения готового кузова и основания с приваренной к нему рамой ветрового стекла позволяет повысить коэффициент загрузки оборудования, что увеличивает производительность линии на 6-8%

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| СПОСОБ СБОРКИ И СВАРКИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ИЗ КУЗОВНЫХ УЗЛОВ | 2000 |

|

RU2174068C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ПОДСБОРОК КУЗОВА АВТОМОБИЛЯ | 2002 |

|

RU2221683C1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| Кондуктор для сборки и сварки кузовных элементов транспортного средства | 1991 |

|

SU1803294A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1978 |

|

SU763056A1 |

| Автоматизированная линия для сборки и сварки объемных изделий | 1985 |

|

SU1291328A1 |

| Устройство для сборки и контактной точечной сварки кузовов легковых автомобилей | 1987 |

|

SU1433723A1 |

Изобретение относится к сварке, а именно к конструкции автоматизированной линии для сборки и сварки кузовов автомобилей, в частности фургонов и микроавтобусов. Сущность изобретения: линия включает в себя расположенный в ее начале механизированный участок 15 сборки-сварки основания с рамой ветрового стекла и последовательно расположенные за ним попарно относительно технологической оси линии 1-1 кондукторы прихватки боковин 16, в которых также формируется проем задних дверей, и участки доварки кузова 17 с одновременной приваркой крыши. Транспорт для спутников 18 выполнен в виде также расположенных по обе стороны относительно 1-1 поворотно-выкатных столов 19. Устройства для загрузки и разгрузки, относящиеся к участку 15, выполнены соответственно в виде многокареточных портальных манипуляторов 46, 51 и 56. Цепной транспортер 70 перемещения основания с приваренной к нему рамой ветрового стекла и цепной транспортер 71 перемещения готового кузова расположены на одной оси, параллельно которой расположен цепной транспортер 72 перемещения крыши. При этом цепной транспортер 71 охватывает по ширине цепной транспортер 70 на позиции 73 загрузки. 5 з.п. ф-лы, 15 ил.

| SU, авторское свидетельство N 1524984, B 23 K 37/047, 1989. |

Авторы

Даты

1998-01-20—Публикация

1995-12-26—Подача