Изобретение относится к обработке материалов давлением с использованием энергии взрыва, в частности к технологии изготовления биметаллических профилированных корпусов установок для плазменных исследований.

Цель изобретения - повышение качества корпусов за счет повышения прочности соединения слоев и равномерной толщины плакирующего слоя.

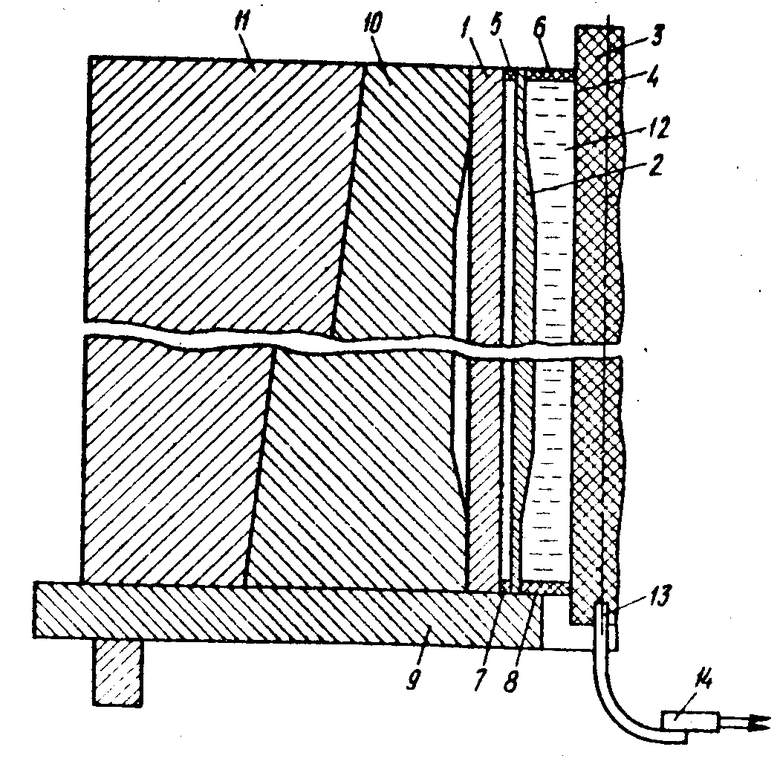

На чертеже схематически изображена оснастка, используемая для реализации способа.

Способ осуществляют следующим образом. Внутри плакируемой трубы 1, осаженной на оправке энергией взрыва и термообработанной, коаксиально с зазором располагают трубу 2, проточенную до начальной разнотолщинности, с находящимся внутри нее цилиндрическим зарядом 3 взрывчатого вещества (ВВ), который помещен в тонкостенную трубку 4 из герметичного материала. С помощью колец 5-8 осуществляют центрирование труб между собой и зарядом с плакирующей трубой 2. Подготовленную сборку устанавливают на стол 9, на котором размещают вокруг плакируемой трубы два конусных стальных вкладыша 10 с соответствующим профилем внутренней поверхности, после чего устанавливают массивную металлическую оболочку 11. В пространство между плакирующей трубой 2 и зарядом 3 заливают жидкий наполнитель 12. С помощью детонационного шнура 13, к которому прикреплен высоковольтный электродетонатор 14, производят инициирование детонации и выполняют сварку взрывом труб с одновременной частичной штамповкой, проводят термообработку сваренной и частично отштампованной биметаллической заготовки и окончательную штамповку.

Геометрические размеры плакирующей трубы 2 внешний и внутренний диаметры выбирают исходя из требуемой толщины покрытия, а необходимую начальную разнотолщинность задают расчетом из закона сохранения массы при условии радиального движения стенки плакирующей трубы, что реализуется в процессе высокоскоростной штамповки взрывом.

С целью получения максимально возможной степени упрочнения материала стенки готового корпуса в предлагаемом способе, а также для выполнения соединения между свариваемыми поверхностями без заметно развитого волнообразования в зоне шва массу заряда и тип ВВ выбирают из условия обеспечения сварки взрывом вблизи нижней границы области сварки и получения остаточной деформации сварного соединения после сварки с частичной штамповкой в интервале 14-20%.

П р и м е р. Исходная заготовка под плакируемую трубу из стали 12Х18Н10Т размерами 76х10 мм и длиной 650 мм была осажена на оправку из металлического стержня Ст. 3 диаметром 40 мм и длиной 700 мм энергией взрыва. ВВ, применяемое при осадке, - смесь аммонита 6ЖВ с аммиачной селитрой в отношении 1: 2 и толщиной слоя 62 мм. Инициирование детонации осуществляли с помощью низковольтного детонатора ЭД-8-Э. Осаженную трубу термообрабатывали в печи при температуре 1100оС в течение 1 ч и охлаждали в воде. Приведенный режим отжига сохраняет мелкозернистую структуру зерна, образованную в процессе высокоскоростного обжатия, фиксирует однофазное аустенитное состояние и в то же время позволяет полностью снять внутренние напряжения и повысить пластичность материала стенки трубы. Затем плакируемую трубу механически обрабатывали в размер с внешним диаметром 64,2 мм, внутренним диаметром 46,2 мм и длиной 600 мм.

Плакирующую трубу из меди марки М1 с внешним диаметром 38 мм, внутренним 32 мм и длиной 600 мм растачивали с обоих торцов на длине 123 мм с углом 0,6о до требуемой начальной разнотолщинности.

Взрывчатое вещество (смесь аммонита 6ЖВ с аммиачной селитрой 1:2) со скоростью детонации 2600 м/с помещали в трубочку из картона или бумаги диаметром 24,5 мм и длиной 700 мм. Для гидроизоляции трубочки покрывали тонким слоем солидола или другой смазкой.

Плакируемую трубу с размещенной в ней плакирующей трубой и зарядом размещали в разъемной матрице с внутренним диаметром 66 мм на длине 34 мм и внешним диаметром 78,5 мм на длине 355 мм. Металлическая оболочка, устанавливаемая вокруг сборки, имела внешний диаметр и высоту 600 мм, внутренний диаметр конусового отверстия вверху 130 мм, внизу 240 мм.

Инициирование детонации смеси осуществляли с помощью детонационного шнура длиной 1 м высоковольтным электродетонатором ЭДВ-1.

Сваренные и частично отштампованные биметаллические заготовки имели внешний диаметр в узких частях 66,0±0,5 мм, в выпуклых частях 69,0±2 мм, остаточная деформация в выпуклых частях составила 14-20%.

Увеличение массы заряда или выбор более мощного ВВ с целью сварки и одновременной штамповки по профилю приводит к появлению расплавов на границе соединения, снижающих прочность шва, а также к разрушению стенки корпуса из-за сильного деформационного упрочнения стали 12Х18Н10Т.

Стремление получить максимальную деформацию на данном этапе также нецелесообразно, так как последующая термообработка снижает упрочнение, а при окончательной штамповке невозможно получить максимально возможное упрочнение, так как деформация стенки будет незначительной. Сваренную и частично отштампованную биметаллическую заготовку термообрабатывали в течение 2 ч в печи, предварительно подогретой до 800оС, и затем охлаждали на воздухе. Такой режим термообработки обеспечивает повышение прочности сварного соединения и позволяет повысить пластичность стальной стенки, что необходимо на стадии окончательной штамповки.

Перед отжигом торцы биметаллических заготовок герметично заглушали, предотвращая образование окалины на медных поверхностях.

После термообработки и разгерметизации заготовки помещают в ту же полость разъемной матрицы, где производилась сварка с одновременной частичной штамповкой, и осуществляют окончательную штамповку. Окончательную штамповку осуществляли с помощью заряда ВВ из смеси аммонита с аммиачной селитрой (1: 1), помещенного в тонкостенную бумажную трубку диаметром 20 мм и длиной 530 мм, которую снаружи гидроизолировали. Скорость детонации смеси 2500 м/с. В качестве передающей среды использовали воду. Размер внешнего диаметра в выпуклых частях готового профилированного биметаллического корпуса 78,5±0,5 мм. Для контроля равномерности нанесения медного покрытия в выпуклой части профилированный корпус разрезали вдоль образующей на несколько частей. Измеренное значение толщины покрытия составило 1,7+0,1 мм, что удовлетворяет предъявляемым требованиям.

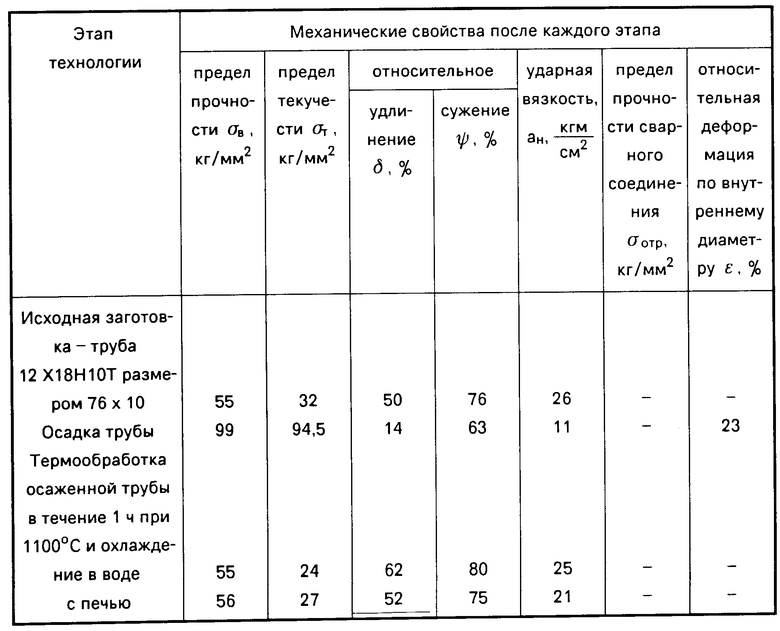

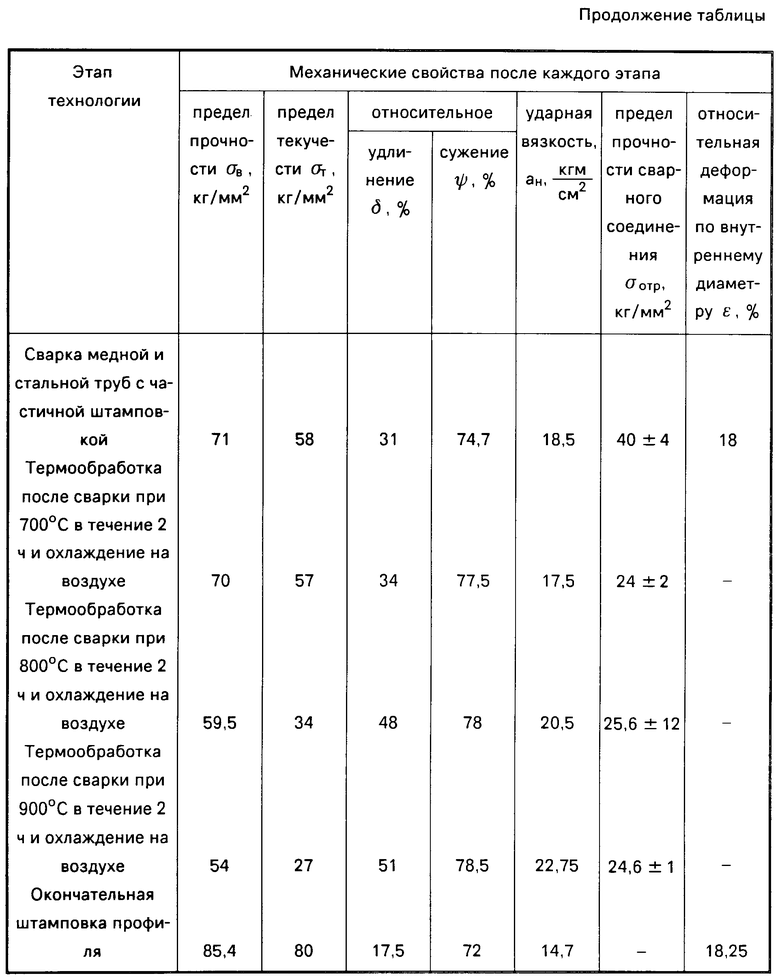

Результаты испытаний прочностных свойств стенки корпуса после каждого этапа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 1987 |

|

SU1446787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2353487C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| СПОСОБ ВЗРЫВНОГО ПЛАКИРОВАНИЯ ТОРЦЕВОЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2412033C1 |

| Способ получения жаростойких покрытий на стали | 2019 |

|

RU2725503C1 |

Изобретение относится к обработке металлов давлением с использованием энергии взрыва. Цель - повышение качества корпусов за счет повышения прочности соединения слоев и равномерной толщины плакирующего слоя. Внутри плакируемой трубы 1, осаженной на оправке энергией взрыва и термообработанной, с зазором располагают трубу 2. Последняя проточена до начальной разнотолщинности. Внутри трубы находится цилиндрический заряд взрывчатого вещества 3, который помещен в тонкостенную трубку 4 из герметичного материала. Всю сборку помещают в разъемную матрицу, инициируют детонацию и производят сварку взрывом с одновременной частичной штамповкой. Затем проводят термообработку и окончательную штамповку. 3 з.п. ф-лы, 1 ил., 1 табл.

| R | |||

| Prummer | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| HERF Cohf | |||

| San | |||

| Antonio, 1984, p | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-12-15—Публикация

1987-03-26—Подача