Изобретение относится к технологии сварки взрывом и может быть использовано при изготовлении цилиндрических биметаллических (композиционных) переходников, электродов для точечной контактной сварки и других изделий, где необходимо плакирование торцевой поверхности.

Известен способ взрывного плакирования металлической поверхности (патент Англии №1255231, В23Р 3/09, 1971), в котором плакирование металлической поверхности производят путем приварки к ней взрывом плакирующего листа, устанавливаемого под углом к плакируемой поверхности, и инициирования заряда взрывчатого вещества (ВВ) из наиболее удаленной от плакируемой поверхности точки. Этот способ не обеспечивает возможности качественного плакирования неплоских торцевых поверхностей.

Из работы [Дерибас А.А. Физика упрочнения и сварки взрывом. 2-е изд., доп. и перераб. - Новосибирск: Наука, 1980. - С.145] известна схема соударения с уступом, реализуемая при сварке взрывом плоских листовых заготовок. В данной схеме используется начальный толчок для «запуска» механизма волнообразования и ликвидации начального участка непровара. На этом участке плакируемой плоской поверхности неподвижной заготовки по ширине выполняют уступ высотой порядка амплитуды волны, определяемой параметрами соударения.

Наиболее близким к предлагаемому техническому решению является способ плакирования металлической поверхности по а.с. СССР №888406, B23K 20/08, 1980. По указанному способу плакируемая поверхность выполнена наклонно с определенным, постоянным, заранее заданным углом к горизонтальной плоскости. Плакирование осуществляют путем приварки к наклонной поверхности взрывом плакирующего листа, установленного под углом к горизонтальной плоскости, проходящей через вершину плакируемой поверхности, равным углу поворота плакирующего листа в процессе полета при инициировании заряда ВВ, расположенного на листе, из наиболее удаленной от плакируемой поверхности точки.

Данный способ не всегда обеспечивает качественное соединение в начальной точке контакта свариваемых заготовок, особенно при плакировании металлических торцевых поверхностей цилиндрических заготовок, и требует повышенной точности в предварительном размещении заготовок относительно друг друга.

При плакировании торцевой поверхности металлической цилиндрической заготовки с уменьшением ее диаметра размер начального участка непровара, оставаясь постоянным, возрастает относительно общей плакируемой торцевой поверхности. Для получения качественного сварного соединения по торцевой поверхности металлической цилиндрической заготовки необходимо исключить образование начального участка непровара в центральной части торцевой поверхности.

Изобретение, касающееся получения качественного соединения, исключающего начальные участки непроваров при плакировании неплоской торцевой поверхности металлической цилиндрической заготовки с высокой производительностью, решает эти задачи.

Поставленные задачи достигаются тем, что в предлагаемом способе плакирования торцевой поверхности металлической цилиндрической заготовки с радиусом цилиндра rц плакируемая торцевая поверхность выполняется в виде шарового сегмента радиусом шара 2rц≤R≤14,33rц, основанием шарового сегмента радиусом, равным радиусу обрабатываемой металлической цилиндрической заготовки rц и высотой шарового сегмента 0,0344rц≤h≤0,268rц. На вершине шарового сегмента для запуска механизма волнообразования присутствует выступ высотой, равной амплитуде волны, и диаметром, равным полупериоду волны, образующейся при качественной сварке взрывом плоских листовых заготовок данной пары металлов. Способ предусматривает возможность плакирования одним листом несколько цилиндрических заготовок из одного и того же или разных металлов с различной механической обработкой плакируемых торцевых поверхностей по параметрам R и h с вышеуказанными ограничениями, используя один заряд взрывчатого вещества. Угол соударения метаемого плакирующего листа с торцевой плакируемой поверхностью γ меняется в процессе соударения от 0° до Q°, где Q° - угол между касательной к шаровой поверхности сегмента и горизонтальной плоскостью. При выполнении условий 2rц≤R≤14,33rц, Roc=rц и 0,0344rц≤h≤0,268rц значение Q°max ограничено 30°. Таким образом, выполнение данных условий при механической обработке торцевой поверхности цилиндрической заготовки в данном способе обеспечивает при всех ранее заданных условиях размещения заготовок, заряда ВВ и места его инициирования угол соударения γ в интервале 0°≤γ≤30°. Выполнение шарового сегмента с выступом на вершине высотой, равной амплитуде волны, и диаметром, равным полупериоду волны, образующейся при качественной сварке взрывом плоских листовых заготовок данной пары биметаллов, приводит к запуску механизма волнообразования и увеличению минимально реализуемого угла соударения до 4°. Таким образом, при выполнении всех вышеперечисленных условий в предлагаемом способе в процессе плакирования угол соударения между свариваемыми поверхностями меняется в диапазоне от 4° до 30°. Для основных свариваемых взрывом плоских биметаллов значения γ из интервала от 4° до 30° обеспечивает качественную сварку при прочих равных условиях.

Результатом изобретения является получение качественного взрывного плакирования неплоской торцевой поверхности металлической цилиндрической заготовки.

Сущность изобретения поясняется чертежами.

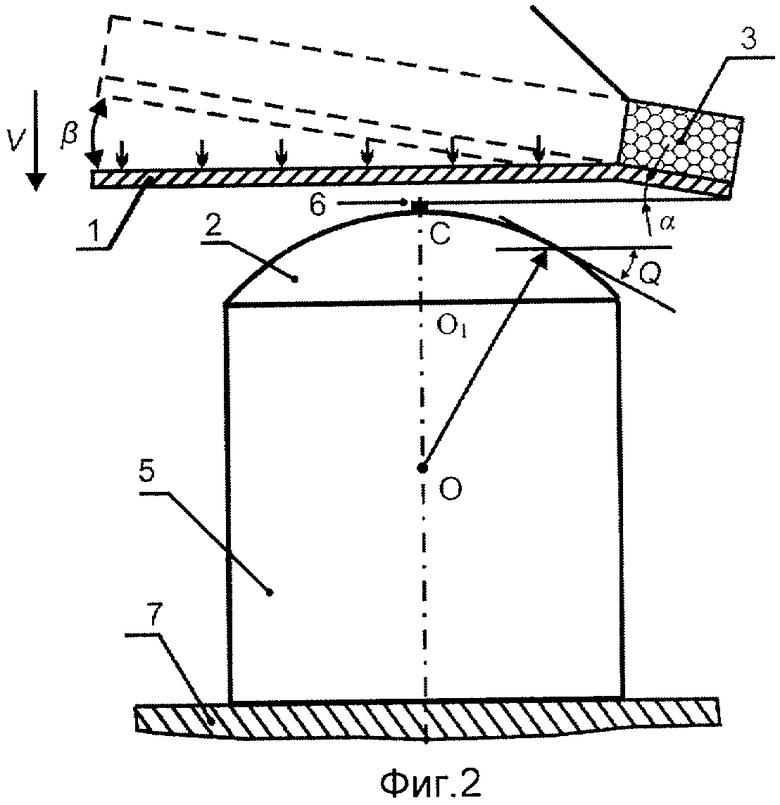

На фиг.1 показано положение плакирующего листа и плакируемой торцевой поверхности заготовки перед сваркой.

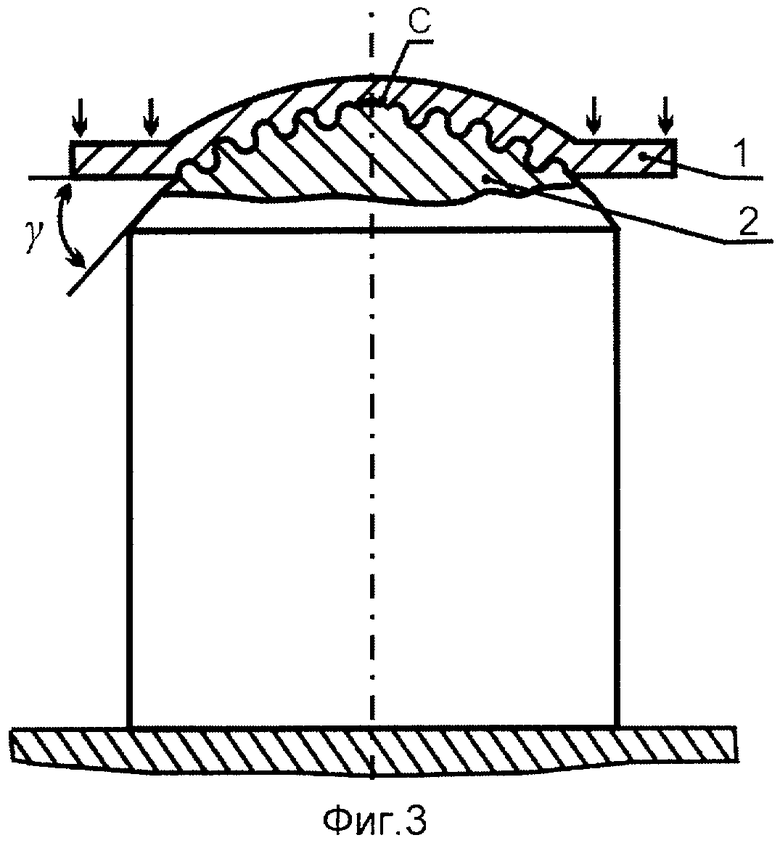

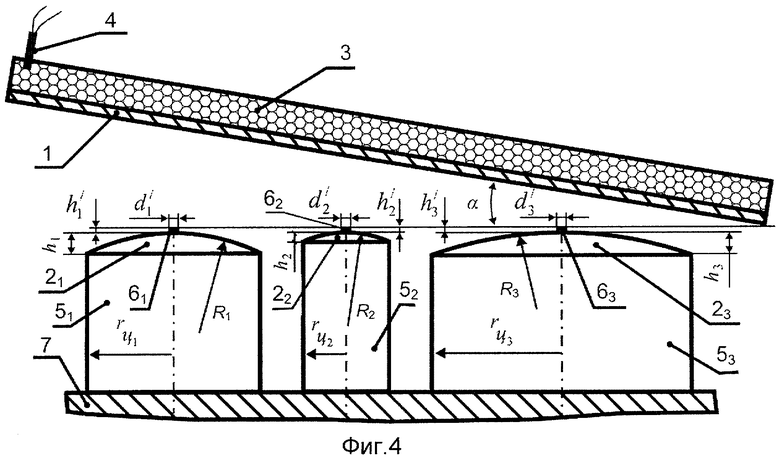

На фиг.2 и фиг.3 - то же, в процессе метания и сварки взрывом.

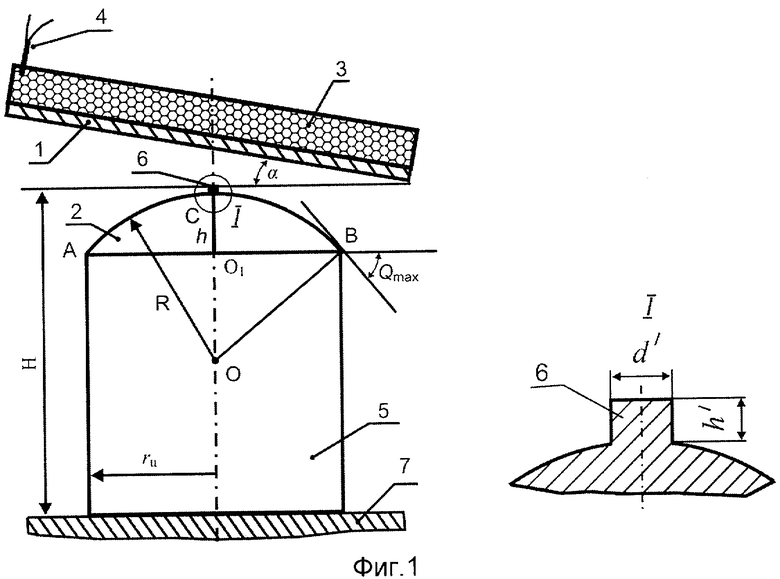

На фиг.4 показано положение перед взрывным плакированием плакирующего листа и нескольких цилиндрических заготовок из одного и того же или разных металлов с различной механической обработкой плакируемых торцевых поверхностей.

Плакирующий лист 1 (см. фиг.1) устанавливают под углом α к горизонтальной плоскости, проходящей через вершину С плакируемой поверхности 2. При этом величину угла α (см. фиг.2) задают равной величине угла поворота β плакирующего листа 1 в процессе полета от воздействия продуктов взрыва. На плакирующем листе 1 размещают заряд ВВ 3 и устанавливают детонатор 4 в наиболее удаленной точке от плакируемой поверхности 2. Цилиндрическая заготовка 5 с радиусом цилиндра rц (см. фиг.1) выполнена с торцевой плакируемой поверхностью 2 в виде шарового сегмента ABC с радиусом шара R, основанием шарового сегмента AB с радиусом основания O1B=rц и высотой шарового сегмента O1C=h. На вершине шарового сегмента в точке C выполнен выступ 6 высотой h' и диаметром d'. Цилиндрическую заготовку 5 устанавливают на основание 7.

Плакирующий лист 1 (см. фиг.2) после инициирования заряда BB 3 приобретает скорость V, направленную вертикально вниз, поворачивается на угол β=α и подается к вершине C плакируемой поверхности 2 горизонтально. От точки соударения в вершине C плакируемой поверхности 2 (см. фиг.3) непосредственно за выступом 6 происходит соединение плакирующего листа 1 с плакируемой поверхностью 2 за счет возникновения между ними угла соударения γ, равного углу между касательной к плакируемой поверхности и горизонтальной плоскостью Q. Значения угла Q и соответствующего ему угла соударения γ в процессе сварки взрывом меняются и зависят от выбранных значений и численных соотношений R, rц и h, полученных при механической обработке плакируемой поверхности 2. При выполнении условий O1B=rц; 2rц≤R≤14,33rц и 0,0344rц≤h≤0,268rц и выполнении выступа 6 высотой h', равной амплитуде волны, и диаметром d', равным полупериоду волны, образующейся и зафиксированной на микрошлифах при качественной сварке взрывом плоских листовых заготовок данной пары биметалла, значения Q находится в интервале 4°≤Q≤30°. Так как в данном способе в течение всего процесса плакирования взрывом реализуется условие Q=γ, то угол соударения γ в течение процесса изменяется от 4° до 30° и обеспечивает качественное соединение свариваемых поверхностей - торцевой плакируемой поверхности 2 с плакирующим листом 1.

При плакировании торцевых поверхностей нескольких цилиндрических заготовок (см. фиг.4) плакирующий лист 1 устанавливают под углом α к горизонтальной плоскости, проходящей через вершины плакируемых торцевых поверхностей 21, 22 и 23 цилиндрических заготовок 51, 52 и 53, выполненных из одного или разного материала. Величину угла α задают равной величине угла поворота β плакирующего листа 1 в процессе полета от воздействия продуктов взрыва. На плакирующем листе 1 размещают заряд BB 3 и устанавливают детонатор 4 в наиболее удаленной точке от плакируемых поверхностей 21, 22 и 23. Цилиндрические заготовки 51, 52 и 53 с радиусами r1, r2 и r3 выполнены с торцевыми плакируемыми поверхностями 21, 22 и 23 в виде шаровых сегментов с радиусами шаров R1, R2 и R3, с радиусами оснований шаровых сегментов, равными радиусам цилиндрических заготовок r1, r2 и r3, и высотами шаровых сегментов h1, h2 и h3. На вершине шаровых сегментов выполнены выступы 61, 62 и 63 высотой  ,

,  и

и  диаметрами

диаметрами  ,

,  и

и  . Цилиндрические заготовки 51, 52 и 53 устанавливают на основание 7. Плакирующий лист 1 после инициирования заряда BB 3 (см. выше - описание для соударения с единичной заготовкой) взрывом подают к вершинам плакируемых поверхностей 21, 22 и 23 горизонтально. От точек соударения в вершинах плакируемых поверхностей 21, 22 и 23 непосредственно за выступами 61, 62 и 63 происходит соединение плакирующего листа 1 с плакируемыми поверхностями 21, 22 и 23 за счет возникновения между ними различных углов соударения, заданных выше описанными ограничениями, реализуемыми при механической обработке торцевых поверхностей.

. Цилиндрические заготовки 51, 52 и 53 устанавливают на основание 7. Плакирующий лист 1 после инициирования заряда BB 3 (см. выше - описание для соударения с единичной заготовкой) взрывом подают к вершинам плакируемых поверхностей 21, 22 и 23 горизонтально. От точек соударения в вершинах плакируемых поверхностей 21, 22 и 23 непосредственно за выступами 61, 62 и 63 происходит соединение плакирующего листа 1 с плакируемыми поверхностями 21, 22 и 23 за счет возникновения между ними различных углов соударения, заданных выше описанными ограничениями, реализуемыми при механической обработке торцевых поверхностей.

Пример конкретного исполнения:

По предлагаемому способу в КТФ ИГиЛ СО РАН изготовлены цилиндрические биметаллические переходники медь-сталь с толщиной медного слоя 40 мм, стального - 3 мм и радиусом цилиндра 25 мм. Одна из торцевых поверхностей медной цилиндрической заготовки высотой 40 мм, радиусом 25 мм механически обрабатывали в виде шарового сегмента с радиусом шара 100 мм, основанием шарового сегмента радиусом 25 мм, высотой 3,2 мм с цилиндрическим выступом высотой 1 мм и диаметром 3 мм на вершине. Плакирующий стальной лист размером 100×100×3 мм устанавливали относительно горизонтали, проходящей через вершину плакируемой торцевой поверхности медной заготовки под углом α=11°. В качестве заряда ВВ использовали смесь аммонита 6ЖВ с аммиачной селитрой высотой 18 мм и скоростью детонации 3600 м/с. Значение α=11°=β задавали с учетом проведенных дополнительных экспериментов по сварке взрывом листовой стальной заготовки толщиной 3 мм с медным листом толщиной 6 мм и использованием выше описанного заряда BB. Замеряли угол поворота метаемого стального листа β, он равнялся 11°. На всех цилиндрических переходниках, плакированных по предлагаемому способу, было получено качественное сварное соединение по всей площади контакта меди со сталью.

Изобретение позволяет расширить номенклатуру плакируемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ | 1997 |

|

RU2113955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2417868C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ЭНЕРГИЕЙ ВЗРЫВА | 2007 |

|

RU2365475C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2235627C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ | 2000 |

|

RU2197367C2 |

| СПОСОБ СВАРКИ ВЗРЫВОМ КОМПОЗИЦИИ ИЗ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2659557C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2342235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343055C1 |

Изобретение может быть использовано при плакировании изделий с неплоской торцевой поверхностью, в частности при изготовлении цилиндрических биметаллических переходников, электродов для точечной контактной сварки. Плакируемую торцевую поверхность (2) металлической цилиндрической заготовки (5) с радиусом цилиндра rц выполняют в виде шарового сегмента (ABC) радиусом шара 2rц≤R≤14,33rц, основанием шарового сегмента радиусом, равным радиусу обрабатываемой цилиндрической заготовки rц и высотой шарового сегмента 0,0344rц≤h≤0,268rц. Для запуска механизма волнообразования на вершине шарового сегмента выполняют выступ высотой, равной амплитуде волны, и диаметром, равным полупериоду волны, образующейся при качественной сварке взрывом плоских листовых заготовок данной пары металлов. Способ предусматривает возможность плакирования одним листом несколько цилиндрических заготовок из одного и того же или разных металлов с различной механической обработкой плакируемых торцевых поверхностей по параметрам R и h с вышеуказанными ограничениями, используя один заряд взрывчатого вещества. Изобретение обеспечивает получение качественного соединения, исключающего начальные участки непроваров при плакировании неплоской торцевой поверхности металлической цилиндрической заготовки, с высокой производительностью. 1 з.п. ф-лы, 4 ил.

1. Способ взрывного плакирования торцевой поверхности металлической цилиндрической заготовки путем приварки к ней плакирующего листа, устанавливаемого под углом к горизонтальной плоскости, проходящей через вершину плакируемой поверхности, равным углу поворота плакирующего листа в процессе полета при инициировании заряда взрывчатого вещества, расположенного на плакирующем листе, из наиболее удаленной от плакируемой поверхности точки, отличающийся тем, что перед установкой плакирующего листа плакируемую торцевую поверхность заготовки выполняют в виде шарового сегмента с радиусом шара 2rц<R<14,33rц, основанием шарового сегмента радиусом, равным радиусу обрабатываемой цилиндрической заготовки rц, и высотой шарового сегмента 0,0344rц≤h≤0,268rц, а выступ на вершине шарового сегмента выполняют высотой, равной амплитуде волны, и диаметром, равным полупериоду волны, образующейся при качественной сварке взрывом плоских листовых заготовок данной пары металлов, где

R - радиус шара шарового сегмента;

rц - радиус цилиндрической заготовки и основания шарового сегмента;

h - высота шарового сегмента.

2. Способ по п.1, отличающийся тем, что плакирующий лист устанавливают над несколькими цилиндрическими заготовками из одного и того же или разных металлов с различной механической обработкой плакируемых торцевых поверхностей.

| Способ плакирования металлических изделий | 1988 |

|

SU1569145A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ МЕТАЛЛИЧЕСКИХЛИСТОВ | 0 |

|

SU177759A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU592564A1 |

| Узел волочильного барабана | 1984 |

|

SU1255231A2 |

Авторы

Даты

2011-02-20—Публикация

2010-01-25—Подача