Изобретение относится к промышленности строительных материалов, в частности, к пименению побочных продуктов очистки газовых выбросов при получении строительного гравия.

Известна сырьевая смесь для изготовления керамзита, включающая глину, карбонат кальция, органическую добавку /соляровое масло/, золу при следующем соотношении компонентов, мас.

Глина основа

Мел 1-8

Органическая добавка 0,5-1,0

Зола 7-12

/А.с. СССР N 504726, С 04 В 21/00, В 33/00, 1976/.

К причинам, препятствующим достижению технического результата относятся: многокомпонентный состав смеси, высокая температура обжига /1200-1250oC/, высокое значение насыпной плотности /850-900 м кг/м3/, трудоемкость транспортировки вводимых в смесь компонентов, которые в основном в твердом виде, большие энергетические затраты.

В промышленности в качестве вспучивающей добавки используют твердые и жидкие вещества, в частности, в качестве жидкой добавки применяют соляровое масло, мазут, нейтролатум, антрацен, пиролизную смолу, сульфитно-спиртовую барду и другие.

Наиболее близкой является сырьевая смесь, полученная по способу приготовления керамзита путем смешивания глины, воды и органической добавки, которую вводят в виде предварительно сгущенного осадка промывных вод фильтровальных сооружений станций очистки поверхностных вод. Очищенный осадок промывных вод обезвоживают до содержания в нем органических веществ в количестве 0,9-4,0 мас. /Патент СССР N 1165660, кл. С04 В 20/02, 1985/.

К причинам, препятствующим достижению технического результата, относятся трудоемкость получения обезвоженного органического осадка, высокая температура обжига гранул /1200oC/, значение коэффициента вспучивания керамзитового материала ниже предлагаемого, большая энергоемкость процесса.

Задача: утилизация хлорацетальдегида являющегося вспучивающей добавкой к глинистому сырью при производстве керамзитового гравия, улучшение экологии окружающей среды.

При осуществлении предлагаемого изобретения может быть получен следующий технический результат: увеличение значений коэффициента вспучивания и уменьшение значений насыпной плотности за счет введения в сырьевую смесь вспучивающей добавки хлорацетальдегида; улучшение экологии окружающей среды за счет утилизации винилхлорида из газовых выбросов и продукта его утилизации хлорацетальдегида; экономия воды, относящейся последнее время к дефицитным веществам, сырьевая смесь малокомпонентна, процесс получения керамзита не требует значительных энергетических затрат.

Указанный технический результат при осуществлении изобретения достигается тем, что предлагаемая сырьевая смесь содержит глину и органическую добавку, в качестве которой используют продукт абсорбции гипохлоритом натрия винилхлорида, содержащийся в сточных водах утилизации винилхлорида из газовых выбросов, при следующем соотношении компонентов, мас.

Указанная органическая добавка /в пересчете на 100% вещество/ 0,68-0,80

Глина 99,20-99,32

В предлагаемом изобретении в качестве органической добавки применяют продукт абсорбции гипохлоритом натрия винилхлорида, содержащийся в сточных водах утилизации винилхлорида из газовых выбросов. Таким образом, утилизируются фактически два экологически вредных вещества: винилхлорид из газовых выбросов промышленного предприятия и продукт его утилизации. Кроме того, сточные воды, содержащие вышеуказанную органическую добавку имеют pH 10-11, что благоприятно для создания пиропластичного состояния глины.

При термической обработке сырьевой массы и обжига ее образуется газовая смесь, обеспечивающая эффект вспучивания.

Присутствующие в сточных водах ионы натрия способствуют понижению температуры плавления шихты, а также обуславливают образование значительных количеств жидкой фазы, необходимой для придания системе оптимальной для вспучивания вязкости.

Использование сточных вод, содержащих вышеуказанную органическую добавку, позволяет экономить дефицитную воду, необходимую для приготовления глинистого теста.

Приведенный заявителем анализ уровня техники, включающей поиск по патентам и научным источникам информации и выявление источников, содержащих сведения об налогах заявленного изобретения, позволили установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству. Для проверки соответствия заключаемого изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительным от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательского уровня" по действующему законодательству.

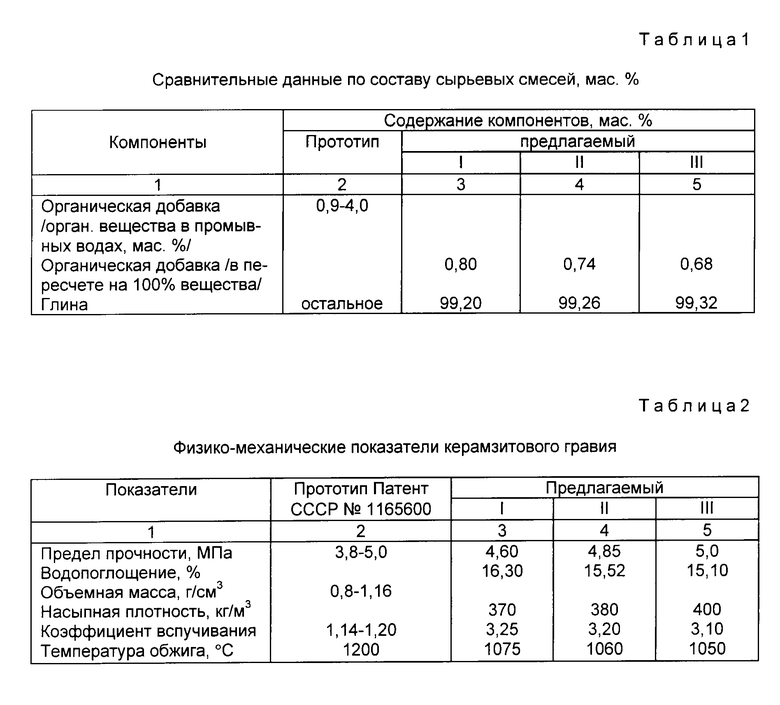

Составы известной и предлагаемой сырьевых смесей для получения керамзитового гравия приведены в табл.1.

Добавку получают следующим образом. В камеру орошения с каскадной форсункой подается абсорбент гипохлорит натрия /NaClO/ со щелочной добавкой и противотоком газовая смесь, содержащая винилхлорид. Винилхлорид реагирует с абсорбентом гипохлоритом натрия с образованием хлорацетальдегида. В результате образуются сточные воды утилизации винилхлорида из газовых выбросов, содержащие до 5% хлорацетальдегида. Такие сточные воды обрабатывать с выделением чистого хлорацетальдегида экономически невыгодно, использовать же хлорацетальдегид в качестве вспучивающей добавки при получении строительного керамзитового материала позволило утилизировать сточные воды, содержащие органическое вещество и улучшить экологию окружающей среды.

Для получения керамзита используют глинистое сырье Чепурниковского месторождения. Глина представляет собой минеральное вещество шоколадно-желтого цвета с карбонатными включениями, высокопластичная, дисперсная. По огнеупорности она относится к легкоплавким глинам, спекается при низкой температуре и имеет химический состав, мас. 55,08; 17,25; 7,58; 3,83; 2,32; 2,90; 1,31; 1,04; п.п.п 7,96.

Керамзитовый гравий получают следующим образом. Глинистое сырье высушивают, дробят и просеивают через сито с размерами 1 мм. Из полученной таким образом глины готовят глинистое тесто нормально формовочной влажности /30%/, добавляя сточные воды, содержащие продукт абсорбции гипохлоритом натрия винилхлорида в количестве 0,80-0,68 мас. в пересчете на глинистую шихту. Приготовленному тесту дают возможность выдержаться в течение 2-3 ч, после чего формуют гранулы диаметром и высотой 15 мм. Предварительную сушку гранул проводят при температуре 100-110oC в течение полутора часов. Подсушенные гранулы обжигают в электрической камерной муфельной печи в течение 10 мин при температуре 1050-1075oC. По завершению процесса обжига вспученные гранулы помещают в термошкаф на 20 мин при температуре 300oC, а затем охлаждают при комнатной температуре. Полученный керамзитовый гравий /однородный по размерам/ имеет поверхностную корку коричневого цвета, тонкую слегка шероховатую.

Физико-механические показатели керамзитового гравия определены по ГОСТ 9757-90 и представлены в табл.2.

При увеличении содержания органической добавки в шихте более 0,80 мас. керамзитовый материал приобретает нежелательную ноздреватую структуру с образованием крупных пор и сообщающихся полостей, что снижает прочность керамзита. Снижение температуры /ниже 1050oC/ ослабевает эффект вспучивания глинистого сырья.

При введении в шихту менее 0,68 мас. органической добавки ослабевает эффект вспучивания глинистого сырья, что приводит к увеличению насыпной плотности получаемого керамзита. Повышение температуры обжига /1075oC/ приводит к сплавлению гранул между собой, что снижает качество и прочность получаемого керамзитового гравия.

Пример 1. К 20,0 г высушенной и просеянной глины добавляют 15 мл сточных вод /0,80 мас. добавки/, перемешивают помещают в эксикатор для вылеживания в течение 2-3 ч. Из приготовленного теста формуют цилиндрики высотой и диаметром 15 мм. После чего полученные гранулы предварительно усушат в термошкафу при температуре 100-110oC в течение полутора часов и быстро переносят в электрическую муфельную печь для обжига в течение 10 мин при температуре 1075oC. После завершения процесса обжига вспученные гранулы помещают в термошкаф на 20 мин /300oC/, а затем охлаждают при комнатной температуре. Физико-механические показатели керамзитового гравия представлены в табл.2.

Пример 2. К 20,0 г глины добавляют 14 мл сточных вод /0,74 мас. добавки/, перемешивают, готовят гранулы и дальнейший процесс подготовки гранул к обжигу проводят согласно примеру 1. Процесс обжига гранул протекает в муфельной печи при температуре 1060oC в течение 10 мин со ступенчатым охлаждением полученного керамзита /пример 1/. Физико-механические показатели керамзитового гравия представлены в табл.2.

Пример 3. К 20,0 г глины добавляют 13 мл сточных вод /0,68 мас. добавки/, перемешивают, готовят гранулы и дальнейший процесс подготовки гранул к обжигу проводят согласно примеру 1. Процесс обжига гранул протекает в муфельной печи при температуре 1050oC в течение 10 мин со ступенчатым охлаждением полученного керамзита /пример 1/. Физико-механические показатели керамзитового гравия представлены в табл.2.

В результате предлагаемая сырьевая масса по сравнению с прототипом имеет ряд преимуществ:

утилизировать сточные воды, содержащие хлорацетальдегид, продукт утилизации винилхлорида из газовых выбросов;

использовать сточные воды, содержащие хлорацетальдегид, для приготовления гранул керамзитового гравия, экономить дефицитную воду;

получить строительный материал высокого качества и низкой стоимости;

снизить энергозатраты;

улучшить экологию окружающей среды.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно при воспроизводстве строительных материалов;

для предложенного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждая возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение или его осуществление, способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

Использование: в промышленности строительных материалов, в частности, для применения побочных продуктов очистки газовых выбросов при получении строительного гравия. Сущность изобретения: сырьевая смесь для получения керамзита включает глину и органическую добавку, в качестве которой используют продукт абсорбции гипохлоритом натрия винилхлорида, содержащегося в сточных водах газовых выбросов, при следующем соотношении компонентов, мас.%: указанная органическая добавка 0,68-0,80 (в пересчете на 100% вещество), глина 99,20-99,32. 2 табл.

Сырьевая смесь для изготовления керамзита, включающая глину и органическую добавку, отличающаяся тем, что в качестве органической добавки она содержит продукт абсорбции гипохлоритом натрия винилхлорида, содержащегося в сточных водах газовых выбросов, при следующем соотношении компонентов, мас.

Указанная органическая добавка на сухое вещество 0,68 0,80

Глина Остальноее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 504726, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1165660, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1995-06-23—Подача