Изобретение относится к промышленности строительных материалов, в частности к использованию сточных вод при получении строительного гравия.

Известная сырьевая смесь для изготовления керамзита, включающая глину, карбонат кальция, органическую добавку (соляровое масло), но при следующем соотношении компонентов, мас.%:

Глина - Основа

Мел - 1-8

Органическая добавка - 0,5-1,0

Зола - 7-12

(А.С. СССР N 504726, C 04 B 21/00, B 33/00, 1976).

К причинам, препятствующим достижению технического результата относятся: многокомпонентный состав смеси, высокая температура обжига (1200 - 1250oC), высокое значение насыпной плотности (850 - 500 кг/м3), трудоемкость транспортировки вводимых в смесь компонентов, которые в основном в твердом виде, большие энергетические затраты.

В качестве вспучивающей добавки на производстве используют твердые и жидкие вещества, например в качестве жидкой добавки применяют мазут, петролатум, анитрацен, соляровое масло, сульфитно-спиртовую барду и другие.

Наиболее близкой к предлагаемой является сырьевая смесь, полученная по способу приготовления керамзита путем смешивания глины, воды и органической добавки, которую вводят в виде предварительно сгущенного осадка промывных вод. Очищенный осадок промывных вод обезвоживают до содержания в нем органических веществ в количестве 0,9-4,0 мас.% (Патент СССР N 1165660 A, C 04 B 20/02, 1985).

К причинам, препятствующим достижению технического результата, относятся высокая температура обжига гранул (1200oC), более низкое значение коэффициента вспучивания керамзитного материала по сравнению с предлагаемым, трудоемкость получения обезвоженного органического осадка, большая энергоемкость процесса.

Задача: утилизация отработанных дрожжей, содержащихся в сточных водах бродильно-лагерного и бутылочно-моечного цехов пивоваренного производства, являющихся вспучивающей добавкой к глинистому сырью при производстве керамзитового гравия; улучшение экологии окружающей среды.

При осуществлении предлагаемого изобретения может быть получен следующий технический результат: увеличение значений коэффициента вспучивания и уменьшение значений насыпной плотности за счет введения в сырьевую смесь вспучивающей добавки отработанных дрожжей; улучшение экологии воды, относящейся последнее время к дефицитным веществам; сырьевая смесь малокомпонентна, процесс получения керамзита не требует значительных энергетических затрат.

Указанный технический результат при осуществлении изобретения достигается тем, что предлагаемая сырьевая смесь содержит глину и органическую добавку, в качестве которой используют отработанные дрожжи, содержащиеся в сточных водах бродильно-лагерного и бутылочно-моечного цехов пивоваренного производства, при следующем соотношении компонентов, мас.%:

Указанная органическая добавка - отработанные дрожжи (в пересчете на 100% вещества) - 1,81-1,59

Глина - 98,19 - 98,41

В предлагаемом изобретении применяют отработанные дрожжи (10%), содержащиеся в сточных водах бродильно-лагерного и бутылочно-моечного цехов (pH 9-11) пивоваренного производства. Таким образом, утилизируются вещества, загрязняющие сточные воды и от которых освободится весьма нелегко, т.к. требуется биологическая очистка, что связано с прудами накопителями, занимающими большие земельные массивы, а также требуется значительное время. Механическим путем убрать дрожжи невозможно. Сточные воды с pH 9-11 благоприятны для создания пиропластичного состояния глины. При термической обработке сырьевой смеси и обжиге ее образуется газовая смесь, обеспечивающая эффект вспучивания. Присутствующие в сточных водах ионы натрия способствуют понижению температуры плавления шихты, а также обеспечивают равномерное вспучивание и прочность гранул.

Использование сточных вод, содержащих отработанные дрожжи, позволяет экономить дефицитную воду, необходимую для приготовления глинистого теста.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научным источникам информации и выявлению источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существующим признакам заявленного изобретения, а определение из перечисленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству. Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

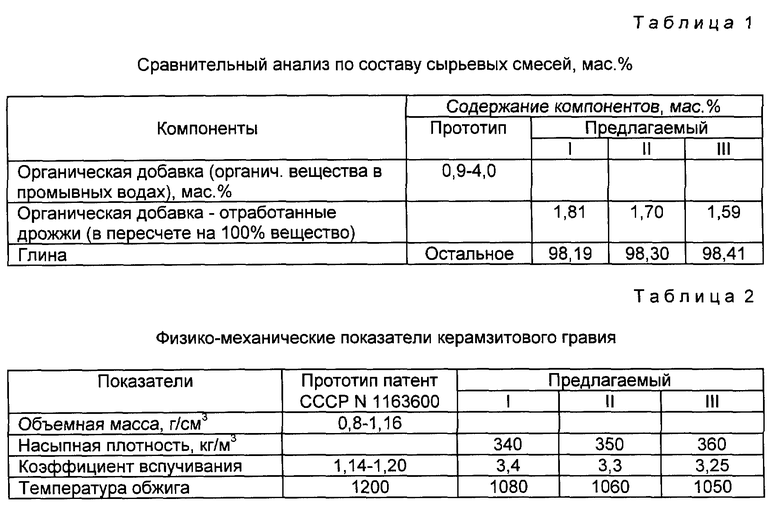

Составы известной и предлагаемой сырьевой смеси для получения керамзитового гравия приведены в табл.1.

Для получения керамзита использовали глинистое сырье Чепурниковского месторождения. Глина представляет собой минеральное вещество шоколадно-желтого цвета с карбонатными включениями, высокопластичная, дисперсная. По огнеупорности она относится к легкоплавким глинам, спекается при низкой температуре и имеет химический состав, мас.%: SiO2 53,08; Al2O3 17,25; Fe2O3 7,58; CaO 3,83; MgO 2,32; K2O 2,90; SO3 1,31; FeO 1,04; п.п. 7,96.

Керамзитовый гравий получают следующим образом. Глинистое сырье высушивают, дробят, просеивают через сито с размерами 1 мм. Затем готовят глинистое тесто нормальной формовочной влажности (30%), добавляя сточные воды, содержащие отработанные дрожжи, в количестве 1,59-1,81 мас.% в пересчете на глинистую шихту. Приготовленному тесту дают возможность вылежаться в течение 2-3 часов, после чего формуют гранулы диаметром и высотой 15 мм. Предварительную сушку гранул проводят при температуре 100-110oC в течение полутора часов. Подсушенные гранулы обжигают в муфельной печи в течение 10 минут при температуре 1050-1080oC. По завершению процесса обжига вспученные гранулы помещают в термошкаф на 20 минут при температуре 300oC, а затем охлаждают при комнатной температуре. Полученный керамзитовый гравий имеет поверхностную корку коричневого цвета, однородный по размерам.

Физико-механические показатели керамзитового гравия определены по ГОСТ 9757-90 и представлены в табл.2.

При увеличении содержания отработанных дрожжей более 1,81 мас.% керамзитовый материал приобретает ноздреватую структуру с образованием крупных пор и полостей, что снижает прочность керамзита. Снижение температуры (ниже 1050oC) уменьшает эффект вспучивания глинистого сырья.

При введении в шихту менее 1,59 мас.% отработанных дрожжей эффект вспучивания глинистого сырья снижается, что приводит к увеличению насыпной плотности получаемого керамзита. Повышение температуры обжига (выше 1080oC) приводит к сплавлению гранул между собой.

Это снижает качество получаемого керамзита.

Пример 1. К 20,0 г высушенной и просеянной глины добавляют 16 мл сточных вод (1,81 мас. % отработанных дрожжей), перемешивают, помещают в эксикатор для вылеживания в течение 2-3 часов. Из приготовленного теста формуют цилиндрики высотой и диаметром 15 мм. Полученные гранулы предварительно сушат в термошкафу при температуре 100-110oC в течение полутора часов и быстро переносят в электрическую муфельную печь для обжига в течение 10 минут при температуре 1080oC. После обжига полученные гранулы помещают в термошкаф на 20 минут (t= 300oC), затем охлаждают при комнатной температуре. Физико-химические показатели керамзитового гравия представлены в табл. 2.

Пример 2.

К 20,0 г глины добавляют 150 мл сточных вод (1,70 мас.% отработанных дрожжей), перемешивают, готовят гранулы и дальнейший процесс подготовки гранул к обжигу проводят согласно примеру 1. Процесс обжига гранул проводят в муфельной печи при температуре 1060oC в течение 10 минут со ступенчатым охлаждением полученного керамзита (пример 1). Физико-механические показатели керамзитового гравия представлены в табл.2.

Пример 3.

К 20, г глины добавляют 14 мл сточных вод (1,59 мас.% отработанных дрожжей), перемешивают, готовят гранулы и дальнейший процесс подготовки гранул к обжигу проводят согласно примеру 1. Процесс обжига гранул протекает в муфельной печи при температуре 1050oC в течение 10 минут со ступенчатым охлаждением полученного керамзита (пример 1). Физико-механические показатели керамзитового гравия представлены в табл. 2.

В результате предлагаемая сырьевая масса по сравнению с прототипом имеет ряд преимуществ и позволяет:

- утилизировать сточные воды, содержащие отработанные дрожжи;

- использовать сточные воды, содержащие отработанные дрожжи, для приготовления гранул керамзитового гравия, экономить дефицитную воду;

- получить строительный материал высокого качества и низкой стоимости;

- снизить энергозатраты;

- улучшить экологию окружающей среды.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно при воспроизводстве строительных материалов;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждая возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение или его осуществление, способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию " промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2001 |

|

RU2188173C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

Изобретение относится к промышленности строительных материалов. Сырьевая смесь содержит отработанные дрожжи, содержащиеся в сточных водах пивоваренного производства (в пересчете на 100% вещества) 1,59-1,81 мас. %, глину - остальное. Использование данной смеси обеспечивает получение керамзита с улучшенными эксплуатационными характеристиками при утилизации сточных вод пивоваренного производства. 2 табл.

Сырьевая смесь для получения керамзита, включающая глину и органическую добавку, отличающаяся тем, что в качестве органической добавки используют отработанные дрожжи, содержащиеся в сточных водах пивоваренного производства, при следующем соотношении компонентов, мас.%:

Указанная органическая добавка - отработанные дрожжи (в пересчете на 100% вещества) - 1,59 - 1,81

Глина - Остальноеп

| Способ приготовления керамзита | 1982 |

|

SU1165660A1 |

| Шихта для изготовления пористой керамики | 1974 |

|

SU504726A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1161492A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1079636A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

Авторы

Даты

1998-12-20—Публикация

1997-05-28—Подача