Изобретение относится к способам депарафинизации масел и может быть использовано в нефтеперерабатывающей промышленности.

За прототип изобретения принят "Способ получения масел и парафинов" (патент РФ N 2005769, кл. C 10 G 73/06, 1994).

Согласно этому способу, смешение расплавленного парафинсодержащего сырья с хладагентом (холодным растворителем, раствором фильтрата или их смесью) осуществляют путем пульсационного воздействия на весь объем сырьевой смеси, заполняющей вертикально установленный многосекционный аппарат, обеспечивая возвратно-поступательное движение сырьевой смеси в перетоках между секциями, с одновременной непрерывной подачей в эти перетоки холодного растворителя, раствора фильтрата или их смеси.

Полученную в аппарате суспензию доохлаждают в испарительных скребковых кристаллизаторах до температуры фильтрования и затем на барабанных вакуумных фильтрах отделяют раствор масла от кристаллов парафина.

К недостаткам этого способа следует отнести то, что возвратно-поступательное движение сырьевой смеси в перетоках между секциями приводит к обратному току этой смеси из последующих секций в предыдущие - суспензия попадает в сырьевую смесь, имеющую более высокую температуру. Это приводит к частичному растворению образовавшейся твердой фазы и последующей ее перекристаллизации при охлаждении. Следствием этого является получение мелкокристаллической структуры парафинов в суспензии, приводящее к снижению скорости фильтрования и понижению выхода депарафинированного масла. Кроме этого, необходимость пульсационного воздействия приводит к значительным энергозатратам на осуществление процесса.

Цель изобретения обеспечение более высоких скоростей фильтрования, повышение выхода депарафинированного масла и снижение энергозатрат в процессе депарафинизации нефтяного сырья.

Поставленная цель достигается тем, что смешение парафинсодержащего сырья с холодным растворителем, раствором фильтрата или их смесью, подаваемыми на каждую ступень многосекционного аппарата, осуществляют потоком сырьевой смеси, образующимся при инжектировании сырьевой смеси в данной секции сырьевой смесью, поступающей из предыдущей секции.

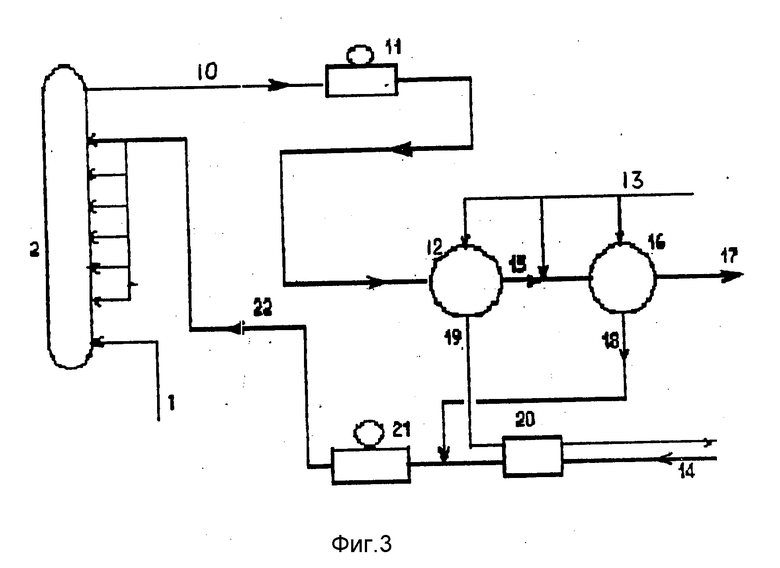

Сущность способа поясняется схемами, приведенными на фиг. 1, 2, 3. Сырье 1 (фиг. 1, 2), разогретое до температуры, превышающей температуру насыщения парафином, непрерывно подают в кристаллизатор 2, представляющий собой вертикальную колонну, разделенную перегородками 3 на секции. Сырье поступает в первую секцию кристаллизатора. В первую и все последующие секции аппарата также непрерывно подают холодный растворитель, раствор фильтрата или их смесь хладагент 22. Сырьевая смесь, образующаяся при смешении сырья с порциями хладагента 22, движется в аппарате таким образом, что из предыдущей секции она попадает в последующую через трубопровод 5, соединенный с соплом 6 инжектора 4. При этом в полости инжектора 4 (в месте выхода струи сырьевой смеси из сопла 6), следовательно, и в соединенном с ним трубопроводе 7 создается разрежение. Это приводит к тому, что сырьевая смесь из данной секции попадает в трубопровод 7 и далее нагнетаемая струей сырьевой смеси, поступающей из предыдущей секции через сопло 6, направляется обратно в секцию. Образующийся при этом поток сырьевой смеси перемешивает хладагент 22, поступающий по трубопроводу 9, во всем объеме секции. Интенсивность перемешивания хладагента обеспечивается высокой скоростью истечения сырьевой смеси из инжектора и увеличением соотношения количества хладагент сырьевая смесь в точке их смешения за счет инжектируемой из объема секции через трубопровод 7 сырьевой смеси. Движение сырьевой смеси из секции в секцию, происходящее через сопла 6 инжекторов 4, связано с потерей напора. Поэтому процесс осуществляют путем создания давления сырья на входе в первую секцию аппарата. Общий перепад давления в кристаллизаторе представляет собой суммарную потерю напора при движении сырьевой смеси через все его секции.

Расход хладагента в каждую секцию регулируется клапанами 23 в зависимости от заданного температурного режима в аппарате.

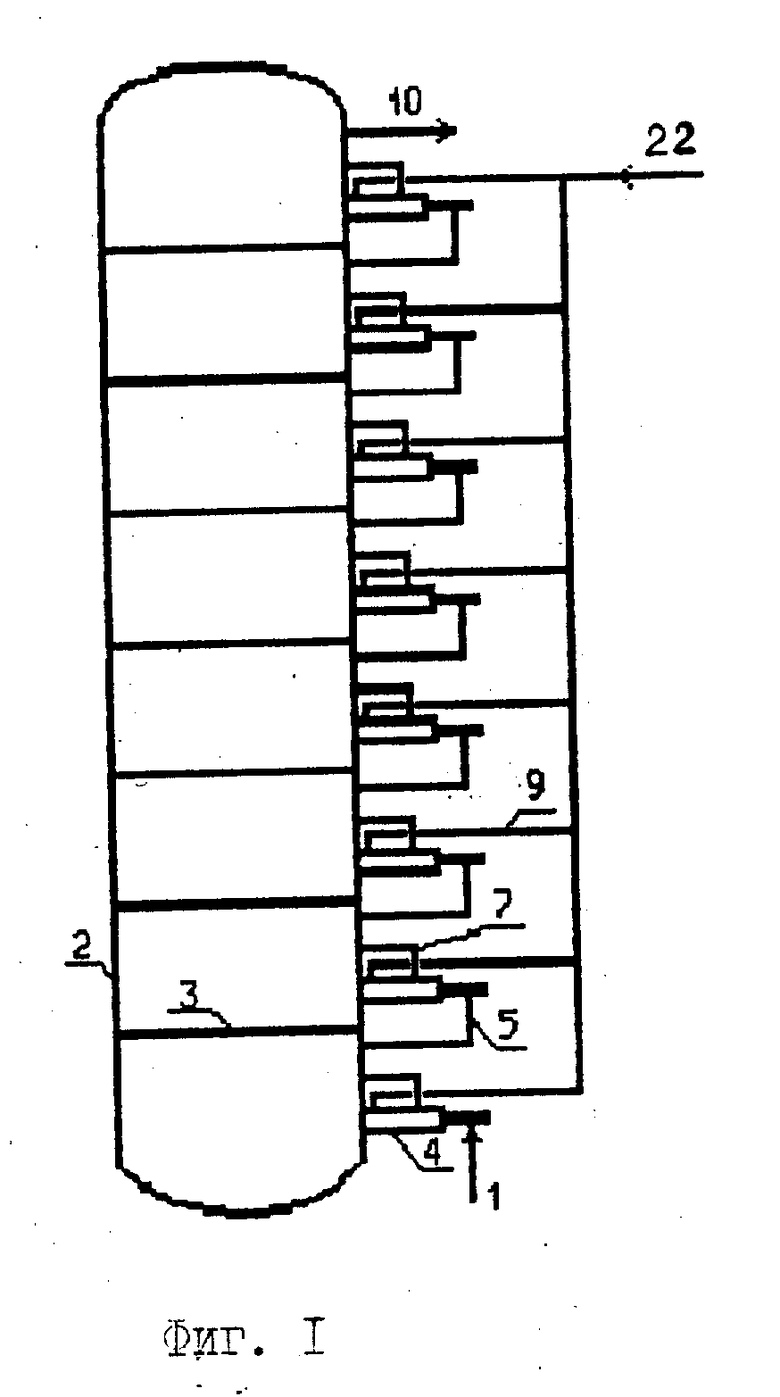

Таким образом, сырьевая смесь, охлаждаясь по мере разбавления хладагентом, движется от секции к секции к выходу из аппарата, откуда ее в виде суспензии 10 подают на доохлаждение в испарительные скребковые кристаллизаторы. Схема процесса получения парафинов и масел, осуществляемого в соответствии с предлагаемым способом, показана на фиг. 3. Суспензию 10 доохлаждают в испарительных скребковых кристаллизаторах 11 до температуры фильтрования.

Соотношение массы сырья и хладагента, в качестве которого используется охлажденный избирательный растворитель и раствор фильтрата второй ступени фильтровании, в суспензии, подаваемой на первую ступень фильтрования, находится в пределах от 1 2 до 1 6 в зависимости от технологических условий процесса в целом.

В качестве избирательного растворителя могут быть использованы кетоны с 3 6 атомами углерода в молекуле, их смеси друг с другом, с ароматическими углеводородами, эфирами и смеси галогенпроизводных углеводородов.

Суспензию подают на фильтры первой ступени фильтрования 12, фильтруют, осадок парафина промывают холодным растворителем 13. Осадок с фильтров первой ступени фильтрования 15 после разбавления растворителем 13 подают на фильтры второй ступени фильтрования 16. Осадок парафина на фильтрах второй ступени фильтрования промывают растворителем 13, затем этот осадок подают на регенерацию растворителя по линии 17.

Фильтрат первой ступени фильтрования 19 подают в теплообменник 20 для охлаждения растворителя 14, который затем после смешения с фильтратом второй ступени фильтрования 18 и доохлаждения в испарительном холодильнике 21 поступает (поток 22) в кристаллизатор 2 для смешения с сырьем. Фильтрат первой ступени фильтрования 19 после теплообменника 20 поступает на блок регенерации растворителя, где осуществляют отделение растворителя от масла.

Предлагаемый способ был проверен в условиях опытного производства и дал положительные результаты.

В качестве сырья процесса депарафинизации используют рафинат фр. 420 - 490oC смеси западносибирских нефтей с температурой плавления 36oC и массовой долей парафина 17%

Пример 1. Расплавленный рафинат, имеющий температуру 60oC, подавали в лабораторную модель шестнадцатисекционного кристаллизатора, моделирующего способ, принятый за прототип. В кристаллизаторе сырье смешивали с холодным растворителем (метилэтилкетон толуол 60 40 об.) и раствором фильтрата второй ступени. Суммарная кратность разбавления рафината хладагентом составила 1 3. Температура охлажденной смеси растворителя с раствором фильтрата второй ступени минус 20oC. Перемешивание осуществляли пульсацией инертного газа с частотой 60 мин-1.

Температура суспензии на выходе из пульсационного кристаллизатора минус 8oC. Средняя скорость охлаждения в секциях аппарата не превышала 2 град/мин, снижение температуры в каждой секции находилось в пределах 2,8 - 5,0oC. Полученную суспензию доохлаждали в модели скребкового кристаллизатора до температуры минус 28oC. Такую же температуру имел растворитель (МЭК толуол 60 40 об. ), который использовали для промывки осадка перед последующей ступенью фильтрования. Осадок на первой ступени фильтрования промывали растворителем 1,3 мас. части на сырье. Затем осадок разбавляли растворителем в соотношении 1,2 мас. части на сырье. На второй ступени температура фильтрования составляла минус 20oC, осадок промывали растворителем, имеющим такую же температуру, в соотношении 0,25 мас. части на сырье.

Результаты опыта: скорость фильтрования и выход депарафинированного масла приведены в таблице.

Пример 2. Расплавленный рафинат с температурой 60oC подавали в лабораторную модель шестнадцатисекционного кристаллизатора, обеспечивающего моделирование предлагаемого способа. В кристаллизаторе сырье смешивали с холодным растворителем (состав которого тот же, что в примере 1) и раствором фильтрата второй ступени.

Суммарная кратность разбавления рафината и соотношение между количеством растворителя и раствором фильтрата второй ступени те же, что в примере 1. Хладагент подавали в каждую секцию в место входа сырьевой смеси, смешивая его циркулирующим потоком, возникающим при инжектировании сырьевой смесью, поступающей из предыдущей секции. Температура хладагента, средняя скорость охлаждения в секциях аппарата, пределы снижения температуры в секциях, температура суспензии на выходе из кристаллизатора, режим доохлаждения полученной суспензии и условия ее фильтрования были те же, что в примере 1.

Результаты определения скорости фильтрования и выхода депарафинированного масла приведены в таблице.

Данные, приведенные в таблице, позволяют сделать вывод, что депарафинизация сырья в соответствии с предлагаемым способом обеспечивает повышение относительной скорости фильтрования на 10 15% увеличение отбора депарафинированного масла на 0,8% по сравнению с известным способом. Это объясняется отсутствием обратного перетока сырьевой смеси в предыдущие секции, возникающего при пульсационном перемешивании сырьевой смеси с хладагентом.

Кроме этого, расчеты показали, что применение предлагаемого способа, основанного на инжекционном перемешивании сырья с хладагентом, вместо пульсационного перемешивания позволяет снизить удельные энергетические затраты на 35 40%

Таким образом, кристаллы парафина, образующиеся в соответствии с предлагаемым способом, имеют однородный гранулометрический состав, и полученная в аппарате суспензия после доохлаждения в испарительных скребковых кристаллизаторах обладает высокими фильтрационными свойствами. Использование энергии сообщаемой сырьевой смеси насосами подачи сырья, холодного растворителя, раствора фильтрата или их смеси для инжекционного смешения хладагента с сырьевой смесью позволяет избежать установки дополнительных перемешивающих устройств, т.е. приводит к снижению энергозатрат на осуществление процесса.

Эффективность предлагаемого способа может быть ориентировочно оценена по увеличению выработки целевого продукта (депарафинированного масла) за счет повышения его отбора и увеличения производительности по сырью, обусловленного ростом скорости фильтрования суспензии.

При переработке рафината фр. 420 490oC на типовой установке депарафинизации, имеющей производительность по сырью 150 тыс. т в год, внедрение изобретения позволит дополнительно выработать за год 14,4 тыс. т депарафинированного масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1992 |

|

RU2005769C1 |

| Способ получения масла и парафина | 1979 |

|

SU977479A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| СПОСОБ СОЛЬВЕНТНОЙ ДЕПАРАФИНИЗАЦИИ РАФИНАТОВ | 2012 |

|

RU2502788C1 |

Использование: в нефтеперерабатывающей промышленности. Предложенный способ по сравнению с известными позволяет увеличить скорости фильтрования суспензий кристаллов парафина, повысить отбор депарафинированных масел от сырья и снизить энергозатраты. Сущность предлагаемого способа состоит в том, что смешение парафинсодержащего сырья с холодным растворителем, раствором фильтрата или их смесью, подаваемыми на каждую ступень многосекционного аппарата, осуществляют потоком сырьевой смеси, образующимся при инжектировании сырьевой смеси в данной секции сырьевой смесью, поступающей из предыдущей секции. Полученную суспензию доохлаждают до температуры фильтрования, фильтруют с целью выделения осадка кристаллов парафина с последующей регенерацией растворителя из раствора фильтрата и осадка. 1 табл., 3 ил.

Способ депарафинизации масел путем смешения парафинсодержащего сырья с холодным растворителем, раствором фильтрата или их смесью, подаваемыми на каждую ступень многосекционного аппарата, с последующим доохлаждением полученной суспензии, фильтрованием выделившегося парафина и регенерацией растворителя, отличающийся тем, что смешение осуществляют на каждой ступени потоком сырьевой смеси, образующимся при инжектировании сырьевой смеси в данной секции сырьевой смесью, поступающей из предыдущей секции.

| RU, патент, 2005769, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-10—Публикация

1995-11-24—Подача