(54) СПОСОБ ПОЛУЧЕНИЯ МАСЛА И ПАРАФИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1992 |

|

RU2005769C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ | 1995 |

|

RU2098457C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

Изобретение относится к способу получения масел и парфинов из парафинийтых нефтепродуктов и может быть исполЬзовано в нефтеперерабатывающей промышленности.

Известен способ получения парафи нов и масел, в котором осуществляют охлаждение парафинсодержащего нефте- продукта в многосекционном аппарате колонного типа путем его смешения с холодным растворителем tl.

Известен способ депарафинизации масел, согласно которому процесс получения масел и парафинов состоит в следующем. Нефтяное сырье при температуре начала кристаллизации парафина или несколько выше вводят в первую секцию вертикальной многосекционной колонны и охлаждают путем смешения с ХОЛОДНЫМ растворителем (-29с) в секциях кристаллизатора, в которых с помощью мешалок осуществляют перемешивание суспензии, образующейся в результате охлаждения.

Известен способ получения масла и парафина путем смешения нефтяного сырья с охлажденной смесью фильтрата промывки осадка парафина 1 ступени и растворителя в многосекционном аппарате колонного типа. По известному способу весь раствор фильтрата с TeNmepaтурой минус 4 - минус 43° С смешивают со всем количеством холодного растворителя, имеющего темпера-, туру йинус 29с.

Полученную смесь нефтяного сырья с растворителем и фильтратом подвергают доохлаждению в скребковом крис таллизаторе до температуры фильтра10ции. Охлажденную смесь разделяют на вакуумных фильтрах и регенерируют растворитель из продуктов фильтрации с получением депарафинированного масла и парафина 3 .

15

Недостатком известного способа является то, что для охлаждения сырья во все секции кристаллизатора подают растворитель с одинаковой температурой, а также одинаковая сте20пень снижения температуры в ка)хдой секции (до 4с) и более, что приводит к получению в начальной стадии кристаллизации сравнительно мелких кристаллов парафина.

25

В этом случае вследствие большого перепада между температурами растворителя и сырья, особенно в первых секцих кристаллизационной колонны, образуется большое колкчестпо мелких

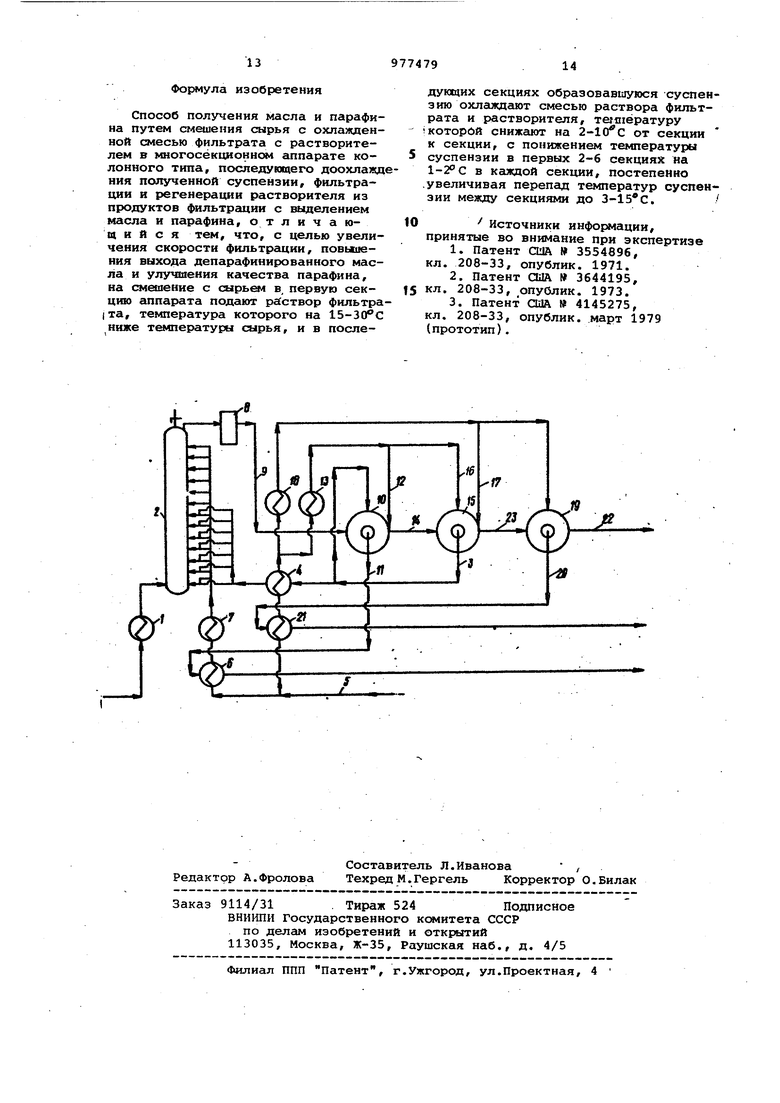

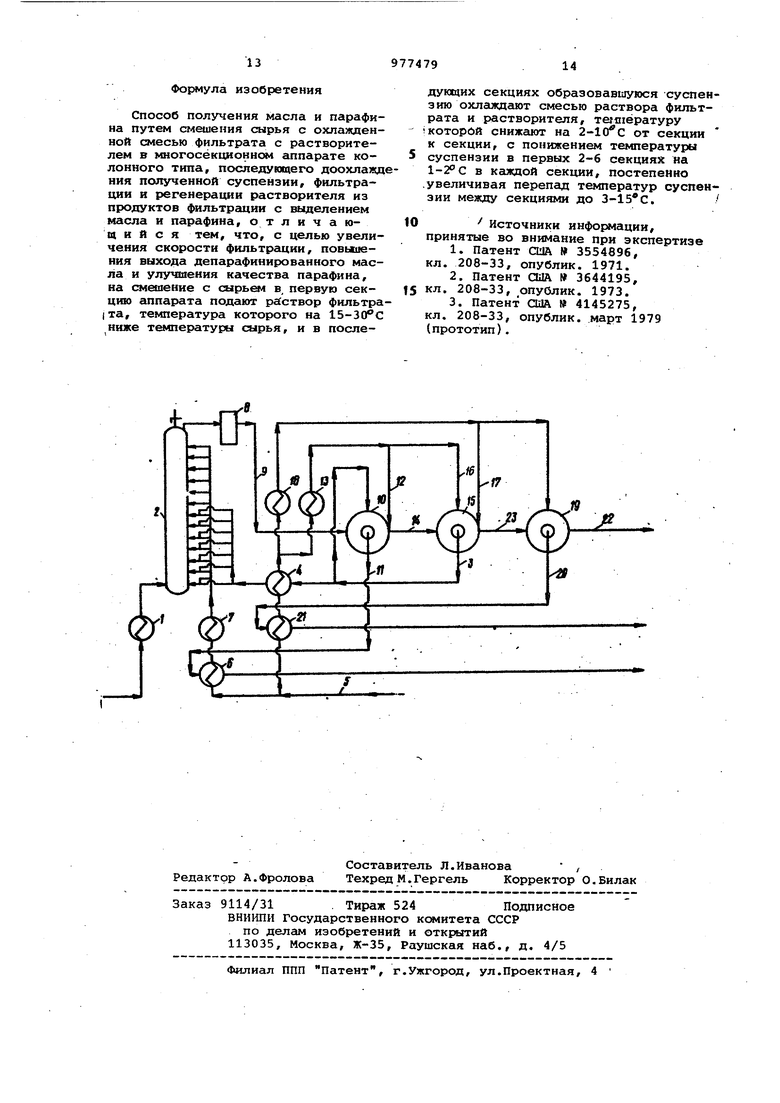

30 кристаллов парафина, что/приводит. к ухудшр,нию показателей фильтрации и качества и уменьшению выхода конечных продуктов. Цель изобретения - увеличение скорост.и фильтрации, повышение выхода масла и качества парафина. Поставленная цель достигается тем, что согласно способуполучения масла и .парафина путем смешения нефтяного сырья с охлажденной смесью фильтрата с растворителем в многосекционном аппарате колонного типа, последующего доохлаждения полученной суспензии, фильтрации и регенерации растворителя из продуктов фильт рации с выделением масла и парафина на смешение с сырьем в первую секцию аппарата подают раствор Фильтра та, температура которого на 15-30°С ниже температуры сырья, и в последу кяцих секциях образовавшуюся сусрензию охлаждают смесью раствора фильт рата и растворителя, температуру которой понижают на от секци к секции, с понижением температуры суспензии в первых 2-6 секциях на 1-2°С в каждой секции, постепенно увеличивая перепад температур суспензии между секциями до . Снижение температуры суспензии достигается изменением количества растворителя, подаваемого в секции. Наибольшее количество растворителя подают в последниюю секцию кристаллизатора, поскольку к этому времени основная масса парафина находится в твердом состоянии и подача бол шого количества растворителя практи чески не оказывает какого-либо отри цательного влияния на показатели процесса, что не противоречит основ ным положениям теории кристаллизаци Предлагаемый способ охлаждения сырья позволяет выдерживать на начальной стадии кристаллизации относительно низкий перепад температур мезвду вводимым в секцию растворителем и суспензией, поступающей в дан ную секцию. Таким образом, условия охлаждения в первых 2-6 секциях являются практически одинаковыми и более мягкими посравнению с прототипом, что положительно отражается на кристсшлической структуре парафи на. На чертеже представлена схема, {тояснякхцая сущность изобретения. Сырье, охлажденное в холодильниl e 1 ло температуры насыцения, поступает в первую секцию кристаллизатора 2 смешения. Охлаждение сырья в первой секции осуществляют путем подачи по линии 3 раствора фильтрата П-ой ступени фильтрации, подогре того в теплообменнике 4 до +15 минус , или смесью раствора фильтрата Н ступени и холодного рас аорителя 5. Сырье охлаждгиот до температуры на 15-30С ниже температуры сырья, поступающего в кристаллизатор смешения. Охлаждение суспензии в последунмдих секциях кристаллизатора 2 смешения осуществляют смесью раствора фильтрата И ступени и холодного растворителя. При этом температуру растворяющей смеси, поступающей в каждую последукядую секцию, понижают на до тех пор, пока ее температура не достигнет температуры холодного компонента растворителя (минус 15 - ми- , нус 80°С). Дальнейшее охлаждение суспензии проводят только холодным растворителем 5, охлажденным в теплообменнике 6 и a Фlиaчнoм (пропановом, этановом) холодильнике 7. Таким образом, в предлагаемом способе ПО мере прохождения суспензии по секциям кристаллизатора 2 разность между температурой сырья и растворителя, поступающих в секцию, остается практически постоянной или не-, сколько повышается к середине кристаллизатора 2. Количество растворителя, подаваемого в каждую секцию, регулируется таким образом, чтобы температура суспензии в первых 2 б секциях по ходу движения сырья снижалась на 1-2с, а в последующих; секциях - на . Следовательно, в процессе охлаждения сырья дифференцированно изменяются как температура растворителя, поступакяцего в секции кристаллизатора 2, так и разность температур суспензии в смежных секциях. Всё эти преимущества обеспечивают получение суспензии с улучшенной кристаллической структурой. Полученную в результате смешения сырья с охлажденным растворителем суспензию доохлг1ждают в скребковом кристаллизаторе 8 до конечной температуры (минус 15 - минус ) и подают по линии 9 на разделение в барабанный вакуум-фильтр 10 1-ой ступени. Раствор депарафинированного масла по линии 11 через теплообменник б направляют на регенерацию растворителя.; Осадок парафина промывают раствором фильтрата И ступени (линия 3), разбавляют растворителем 12, охлаждемнь1М в холодильнике 13 до минус 15 - минус , и суспензию парафина по линии 14 подают на фильтр 15 П-ой ступени. Ссёвдок парафина растворителем (линия 16), охлаязденныгл в холодильнике 13, разбавляют растворителем (лниия 17Г охлажденным в } Олодш1ьнике 18, и подают на фильтр 19 Ц1 -ой ступени. Раствор фильтрата 1Йой ступени по линии 20 откачивают через теплообменник 21 на регенерацию растворителя. Суспензию парафина по линии 22 после 111-ой ступени фильтрации подают на регенарацию растворителя.

В качестве рас.творителя могут использоваться кетоны, имеюичче 3-8 атомов, углерода в молекуле, ннэкомолекулярные углеводороды, такие как этан, пропан, бутан, смеси кетонов с ароматическими углеводородами (бензол, толуол), а также галоидпроизводные ниэкомолекулярные углеводороды, такие как дихлорметан и дихлорэтан, их смеси и смеси их с ароматическими углеводородами.

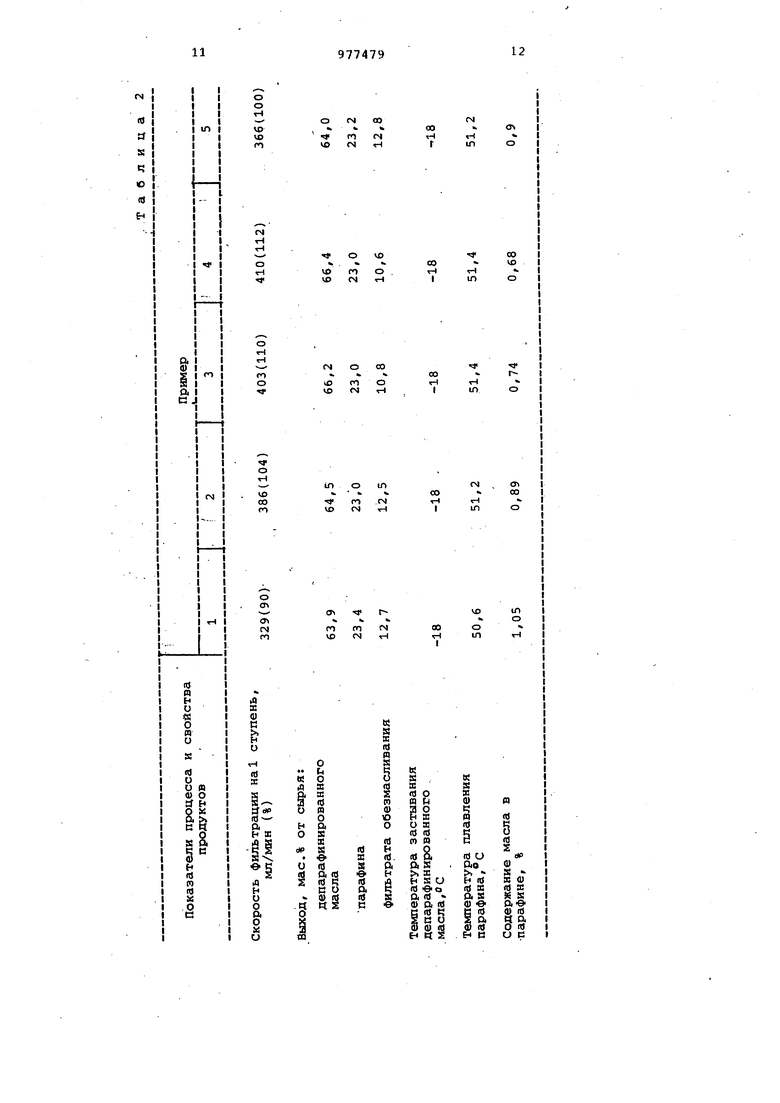

Пример 1. В качестве сырья берут рафинат фракции 320-440с западно-украинской нефти со следукнцими основными свойствами: плотность при 0,854, температура насыщения парафином , содержание парафина 32,5%, вязкость при 10 сСт. Растворителем (холодным компонентом) служит смесь метилэтилкетона с толуолом в объемном соотношении 60:40%, Охлаждение сырья осуществляют в восьми секциях растворном фильтрата второй ступени с температурой 5°С и его смесью с холодным растворителем.

Температуру изменяют от 5 до минус с интервалом между секциями , а температуру суспензии по мере охлаждения в каждой секции снижают с нарастающей разницей 2-10с. Скорость вращения мешалки 406 об/мин. Суспензию после крнстсшлйэатора смешения доохлаждают от минус 8 до минус в скребковом кристаллизаторе. Скорость фильтрации составляет 329 мл/мин (90% по сравнению с прототипом), выход депарафинированного масла с температурой застывания минус составляет 63,9 мас.%, содержание масла в парафине 1,05%.

Пример 2. Сырье и раство- . ритель те же, что и в примере 1. Охлаждение осуществляют в тринадцати секциях кристаллизатора растворитеЛем, температуру которого снижают от 5 до минус с интервалом 45®С. При указанном режиме охлаждения достигается более высокая скорость фильтрации (104%).

Пример 3. Сырье и растворитель анашогичны. Охлаждение СЕФЬЯ осуществляют в 13 секциях кристаллизатора растворителем, тегтература которого понижается от 5 до шнус с интервалом , температуру суспензии снижают с нарастаквдим интервалом от в первой секции fs,o 6С в последней. Данный режим

охлаждения позволит еще более повысить скорость фильтрации (110%),уве личить до 66,2% выход депарафинированного масла и снизить содержание масла в парафине до 0,74% (см. таблицу).

Пример 4. Сырье и растворитель те же. Охлаждение сырья осуществляют в 20 секциях кристаллизатора расторителем, температуру которого

0 понижают от 5 до минус с интервалом 3-5РС, а температуру суспензии снижают с интервалом 1°С в 1-4 секциях и ,в последующих. Охлаждение сырья при указанном режиме дает возможность еще более улучшить показатели процесса (см. таблицу).

Пример 5. Способ осуществляют по известному способу. Сырье и растворитель те же, что и в примере 1. Охлаждение осуществляют в

15 секциях кристаллизатора раствори- . телеМ, температура которого неизменна и равна , температуру суспензии в каждой секции снижают на Зс.

5 Полученную суспензию.так же, как и ;в предыдущих примерах,доохлаждают до минус 25°С в скребковом кристал лизаторе. Скорость фильтрации принята за 100%. Выход депарафинированного масла составляет 64%, содержа0ние масла в парафине 0,9%.

Полученные результаты в сравнении с показателями известного, способа приведены в, табл. 1 и 2.

Сравнивая результаты опытов, проведенных при различных режимах охлаждения по предлагаемому способу, с данными опыта, проведенного по известному способу, можно отметить,

0 что охлаждение сырья растворителем, температуру которого понижают от секции к секции с интервалом , а теишература суспензии при этом снижается с нарастгиощим интерпалом

5 от 1 до , позволяет псЗвысить скорость фильтрации до 112%, снизить содержание масла в парафине с 0,9 до 0,68% и увеличить выход масла на 2,4%. Это объясняется лучшими

0 условиями кристаллизации в начальный период охлаждения вследствие меньшего перепада температур между сырьем и растворителем в каждой секции, составляющего вначале и повышающегося к концу процесса охлаждения до 36-50 С.

При использовании других В1щов сырья процесс кристаллизации целесообразно проводить в кристаллизаторе, имеющем 8-30 секций.

00

Ol

ю

rOJ

VO т

ч

гН

о

го

I

г

го

го

о м I

N

fO

гЧ

о го

«n

«Ц

(l

оо I

VO

Ч I

о s

ф го

и

00

in

го

о

го

ч

М

оо I

in I

00

VO

I

о го

о

о го

о М

о го

о го

о го

го

I

I

00 N

00

о го

и

(М

со

I

о го

I

о (м

VO

го Т-

гМ

Формула изобретения

Способ получения масла и парафина путем сг4ешения сырья с охлажденной смесью фильтрата с растворителем в многосёкционнс аппарате колонного типа, последующего доохлаждния полученной суспензии, фильтрации и регенерации растворителя из продуктов фильтрации с выделением масла и парафина, о т л и ч а rant и и с я тем, что, с целью увеличения скорости фильтрации, повышения выхода депарафинированного масла и улучшения качества парафина, на смешение с сырьем в, первую секцию аппарата подают раствор фильтра|та, температура которого на IS-30°С ниже температуры сырья, и в последующих секциях образовавшуюся суспензию охлаждают смесью раствора фильтрата и растворителя, тенпёратуру

которой снижают на от секции к секции, с понижением температуры суспензии в первых 2-6 секциях на в каждой секции, постепенно

увеличивая перепад температур суспензии между секциями до . /

/ Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-30—Публикация

1979-05-03—Подача