Изобретение относится к способам получения парафинов и депарафинированных масел из нефтяного парафинсодержащего сырья в комбинированном процессе депарафинизации-обезмасливания и может быть использовано в нефтеперерабатывающей промышленности,

Наиболее близким решением по технической сущности и достигаемым результатам является способ получения депарафинированных масел и твердых парафинов («Химия и технология топлив и масел», 2000 г. №4, с.12-15), согласно которому сырьевую суспензию из парафинсодержащего сырья получают путем многоступенчатого смешения с холодным растворителем и фильтратом второй ступени депарафинизации за счет пульсационного воздействия на весь объем сырьевой смеси, заполняющей вертикально установленный многосекционный аппарат - пульсационный кристаллизатор.

При этом обеспечивается возвратно-поступательное движение сырьевой смеси в перетоках между секциями с одновременной непрерывной подачей в эти перетоки холодного растворителя и фильтрата. Полученную в пульсационном кристаллизаторе суспензию охлаждают в испарительных (аммиачных или пропановых) скребковых кристаллизаторах до температуры депарафинизации с последующим фильтрованием в две ступени с получением фильтрата первой ступени - раствора депарафинированного масла - и осадка гача второй ступени фильтрования. Фильтрат второй ступени депарафинизации направляется в пульсационный кристаллизатор в качестве хладагента.

Осадок гача второй ступени депарафинизации после разбавления и повышения температуры поступает на стадию обезмасливания гача, где подвергается фильтрованию в одну или две ступени с получением осадка парафина и раствора побочного продукта - фильтрата обезмасливания.

Недостатком способа, принятого за прототип, является то, что для прокачки суспензии из пульсационного кристаллизатора через испарительные скребковые кристаллизаторы необходима установка промежуточной емкости и насоса, что усложняет аппаратурное оформление процесса - требует большего количества применяемого оборудования.

Перекачка суспензии насосом приводит к нарушению образовавшейся в пульсационном кристаллизаторе кристаллической структуры твердой фазы - кристаллов парафина - вследствие их измельчения, обусловленного механическим воздействием рабочего колеса, и частичного расплавления, вызванного нагревом перекачиваемой суспензии в рабочей части насоса. Это приводит к ухудшению фильтрационных характеристик суспензии - снижению скорости ее фильтрования и качества отделения жидкой фазы от осадка. Следствием этого является понижение производительности установки по сырью, сокращение отбора депарафинированного масла и повышение содержания масла в гаче и, соответственно, в парафине.

И для получения парафина требуемого качества по содержанию масла необходимо вводить в процесс депарафинизации и обезмасливания дополнительное количество растворителя на промывку и разбавление осадков на всех ступенях фильтрования, увеличивая общую кратность растворителя к сырью и, соответственно, энергозатраты на проведение процесса.

Целью заявленного способа является сокращение количества применяемого оборудования - упрощение аппаратурного оформления процесса, увеличение производительности по сырью и отбора депарафинированного масла с повышением индекса вязкости при заданном содержании масла в парафине и снижении общей кратности растворителя к сырью.

Поставленная цель достигается способом получения парафинов и депарафинированных масел, согласно которому суспензия из пульсационного кристаллизатора подается непосредственно на фильтры, где последовательно разделяется в две ступени фильтрования в режиме обезмасливания с получением осадка твердого парафина и фильтратов обезмасливания.

Фильтрат второй ступени обезмасливания подается на разбавление суспензии, поступающей из пульсационного кристаллизатора на первую ступень обезмасливания, а фильтрат первой ступени обезмасливания охлаждается в испарительных скребковых кристаллизаторах. Полученная суспензия фильтруется в две ступени в режиме депарафинизации с получением фильтрата первой ступени депарафинизации - раствора депарафинированного масла, фильтрата второй ступени депарафинизации, подаваемого в пульсационный кристаллизатор в качестве хладагента, и осадка побочного продукта.

Существенным отличительным признаком предложенного способа является то, что суспензия, поступающая из пульсационного кристаллизатора, без дополнительного охлаждения фильтруется сначала в режиме двухступенчатого обезмасливания, а суспензия, полученная после охлаждения фильтрата первой ступени обезмасливания, фильтруется в режиме двухступенчатой депарафинизации. При этом фильтрат второй ступени обезмасливания подается на разбавление суспензии, поступающей из пульсационного кристаллизатора на первую ступень обезмасливания, а фильтрат второй ступени депарафинизации, подается в пульсационный кристаллизатор в качестве хладагента.

Указанный отличительный признак предлагаемого технического решения определяет его новизну и изобретательский уровень в сравнении с известным уровнем техники. Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Анализ известных технических решений по способам позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

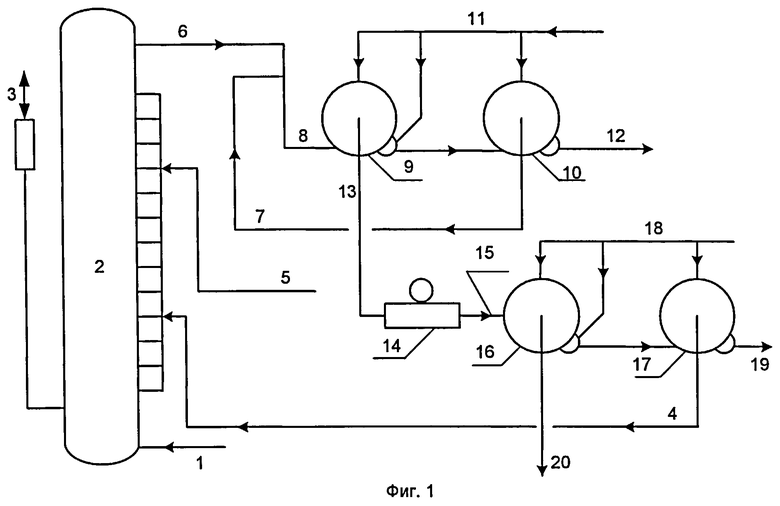

Способ осуществляется следующим образом (см. фиг.1). Рафинат (1) при температуре, превышающей температуру плавления в нем парафина, подается в первую секцию пульсационного кристаллизатора (2).

Сырье посредством пульсационного воздействия сжатым инертным газом (3) перемешивается в кристаллизаторе с хладагентами - фильтратом второй ступени депарафинизации (4) и охлажденным растворителем (5).

В качестве растворителя используются растворители, применяемые в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания: смесь метилэтилкетона (МЭК) с толуолом, метилизобутилкетон (МИБК), смесь метилизобутилкетона с толуолом.

Принцип работы пульсационного кристаллизатора (2), основанный на пульсационном смешении сырьевого потока с хладагентами, аналогичен принципу работы кристаллизатора в способе, принятом за прототип.

Сырьевая суспензия (6) из пульсационного кристаллизатора (2) самотеком поступает в питательную емкость фильтров первой ступени обезмасливания (на фиг.1 не показана), в которой разбавляется фильтратом второй ступени обезмасливания (7). Разбавленная фильтратом суспензия (8) разделяется на фильтрах первой ступени обезмасливания (9). Далее суспензия, получаемая разбавлением осадка первой ступени обезмасливания, отфильтровывается на фильтрах второй ступени обезмасливания (10).

Для промывки и разбавления осадков ступеней обезмасливания применяется охлажденный растворитель (11). Осадок твердых парафинов (12) подается на регенерацию растворителя.

Фильтрат первой ступени обезмасливания (13) подают на охлаждение в испарительные (аммиачные или пропановые) скребковые кристаллизаторы (14). Полученная в них суспензия (15) поступает на фильтры первой ступени депарафинизации (16).

Суспензия, получаемая разбавлением осадка первой ступени депарафинизации, отфильтровывается на фильтрах второй ступени депарафинизации (18). На промывку и разбавление осадков фильтров депарафинизации подается охлажденный растворитель (18).

Осадок второй ступени депарафинизации (19) направляется в отделение регенерации растворителя, где получают побочный продукт процесса - концентрат низкомолекулярных парафинов нормального и изостроения с примесью масла. Фильтрат первой ступени депарафинизации (20) - раствор депарафинированного масла - подается в отделение регенерации растворителя.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1 (прототип)

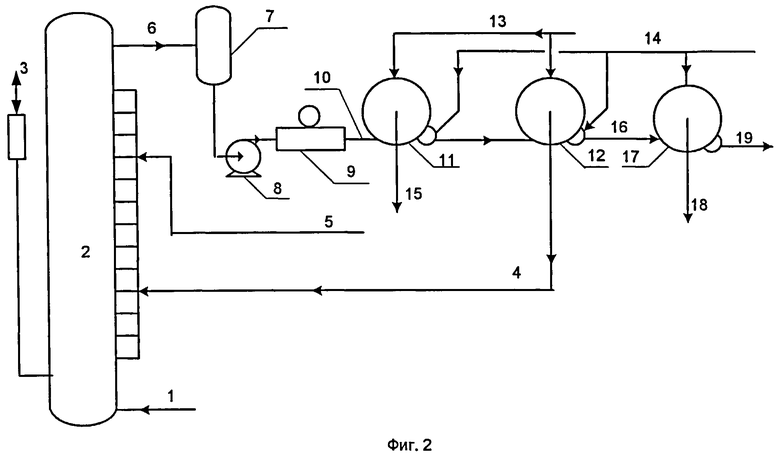

Рафинат, полученный в результате очистки селективным растворителем масляного вакуумного дистиллята фр. 420-490°C, выделенного из смеси западносибирских и ухтинской нефтей, подвергали депарафинизации и обезмасливанию с использованием в качестве растворителя смеси метилэтилкетона (МЭК) с толуолом с объемным соотношением 60:40%. Основные свойства рафината приведены в табл.1, принципиальная технологическая схема депарафинизации и обезмасливания, взятая за прототип, приведена на фиг.2.

Парафинсодержащее сырье - рафинат - (1) при температуре 50°C подается в первую секцию пульсационного кристаллизатора (2). Сырье посредством пульсационного воздействия сжатым инертным газом (3) перемешивается в кристаллизаторе с двумя хладагентами - раствором фильтрата второй ступени депарафинизации (4) и охлажденным растворителем (5). Парафиновая суспензия (6) из пульсационного кристаллизатора (2) самотеком поступает в промежуточную емкость (7) откуда насосом (8) подается в испарительные (аммиачные или пропановые) скребковые кристаллизаторы (9), где она охлаждается до температуры фильтрования на первой ступени депарафинизации.

Полученная суспензия (10) подвергается разделению на фильтрах первой и второй ступени депарафинизации (11), (12), где промывка осадков производится охлажденным растворителем (13). Разбавление осадков после первой и второй ступени депарафинизации осуществляется охлажденным растворителем (14). Раствор фильтрата первой ступени депарафинизации (15) поступает на секцию регенерации растворителя, где получают депарафинированное масло. Раствор фильтрата второй ступени депарафинизации (4) направляют в пульсационный кристаллизатор в качестве хладагента.

Разбавленный растворителем осадок гача со второй ступени депарафинизации (16) поступает на фильтры ступени обезмасливания (17), промывка осадков в которых производится охлажденным растворителем (14).

С фильтров (17) отводится раствор фильтрата обезмасливания (18) и осадок парафина (19), поступающие на регенерацию растворителя.

В табл.2 приведены параметры технологического режима, показатели качества получаемой продукции и перечень основного оборудования.

Пример 2

В качестве сырья использовали рафинат согласно примеру 1.

В соответствии со схемой, приведенной на фиг.1, рафинат (1) при температуре 50°C подается в первую секцию пульсационного кристаллизатора (2).

Сырье посредством пульсационного воздействия сжатым инертным газом (3) перемешивается в кристаллизаторе с хладагентами - фильтратом второй ступени депарафинизации (4) и охлажденным растворителем (5) - смесью метилэтилкетона (МЭК) с толуолом с объемным соотношением 60:40%.

Сырьевая суспензия (6) из пульсационного кристаллизатора (2) самотеком поступает в питательную емкость фильтров первой ступени обезмасливания (на фиг.1 не показана), в которой разбавляется фильтратом второй ступени обезмасливания (7). Разбавленная фильтратом суспензия (8) разделяется на фильтрах первой ступени обезмасливания (9). Далее суспензия, получаемая разбавлением осадка первой ступени обезмасливания, отфильтровывается на фильтрах второй обезмасливания (10).

Для промывки и разбавления осадков ступеней обезмасливания применяется охлажденный растворитель (11). Осадок твердых парафинов (12) подается на регенерацию растворителя.

Фильтрат первой ступени обезмасливания (13) подают на охлаждение в испарительные (аммиачные или пропановые) скребковые кристаллизаторы (14). Полученная в них суспензия (15) поступает на фильтры первой ступени депарафинизации (16).

Суспензия, получаемая разбавлением осадка первой ступени депарафинизации, отфильтровывается на фильтрах второй депарафинизации (17). На промывку и разбавление осадков фильтров депарафинизации подается охлажденный растворитель (18).

Осадок второй ступени депарафинизации (19) направляется в отделение регенерации растворителя, где получают побочный продукт процесса - концентрат низкомолекулярных парафинов нормального и изостроения с примесью масла. Фильтрат первой ступени депарафинизации (20) - раствор депарафинированного масла - подается в отделение регенерации растворителя.

В табл.2 приведены параметры технологического режима, показатели качества получаемой продукции и перечень основного оборудования.

Сравнение показателей, приведенных в табл.2, позволяет сделать следующие выводы - внедрение предлагаемого способа обеспечивает следующие преимущества:

1). Повышение производительности по сырью с 18 до 24 м3/ч (на 33%).

2). При снижении общей объемной кратности растворителя к сырью с 4,27:1 до 4,13:1 (при соответствующем сокращении удельных энергозатрат) и сопоставимых отборах депарафинированного масла и парафина суточная выработка целевой продукции повысится:

- депарафинированного масла с температурой застывания не выше минус 15 oC - на 88,8 т;

- парафина с содержанием масла до 3% мас. с температурой плавления 65 oC - на 14,4 т.

3). Вместо фильтрата обезмасливания вырабатывается концентрат парафинов изостроения и низкомолекулярных парафинов нормального строения - «мягких» парафинов с содержанием масла 7,3% мас. при его отборе, близком к выходу фильтрата обезмасливания.

4). Повышение селективности и четкости выделения парафинов при раздельной кристаллизации способствует более высокому отбору низкомолекулярных изопарафиновых углеводородов в депарафинированное масло (вместо фильтрата обезмасливания), что приводит к увеличению индекса вязкости на 2 пункта.

Кроме этого, исключается из схемы промежуточная емкость и насос для подачи суспензии из пульсационного кристаллизатора в испарительные скребковые кристаллизаторы, нет необходимости в установке дополнительных фильтров и другого оборудования (насосов, емкостей и др.) - требуется только переобвязка существующего оборудования, согласно схеме, предусмотренной предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ | 1995 |

|

RU2098457C1 |

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1992 |

|

RU2005769C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| СПОСОБ СОЛЬВЕНТНОЙ ДЕПАРАФИНИЗАЦИИ РАФИНАТОВ | 2012 |

|

RU2502788C1 |

Изобретение относится к получению парафинов и депарафинированных масел. Изобретение касается способа, в котором ступенчато смешивают парафинсодержащее сырье с хладагентами, в качестве которых применяют охлажденный растворитель и фильтрат второй ступени депарафинизации, в многосекционном вертикально установленном аппарате - пульсационном кристаллизаторе. Осуществляют перемешивание за счет пульсационного воздействия на весь объем сырьевой смеси, заполняющей кристаллизатор, обеспечивающего ее возвратно-поступательное движение в перетоках между секциями, при этом в перетоки непрерывно подаются хладагенты. Суспензию из пульсационного кристаллизатора подают непосредственно на фильтры, где она последовательно разделяется в две ступени фильтрования в режиме обезмасливания с получением осадка твердого парафина и фильтратов обезмасливания. Фильтрат второй ступени обезмасливания подается на разбавление суспензии, поступающей из пульсационного кристаллизатора на первую ступень обезмасливания. Фильтрат первой ступени обезмасливания охлаждается в испарительных скребковых кристаллизаторах с последующим фильтрованием полученной суспензии в две ступени в режиме депарафинизации с получением фильтрата первой ступени депарафинизации - раствора депарафинированного масла. На второй ступени депарафинизации получают фильтрат второй ступени, подаваемый в пульсационный кристаллизатор в качестве хладагента, и осадок побочного продукта. Технический результат - увеличение производительности по сырью и отбора депарафинированного масла с повышенным индексом вязкости. 2 ил, 2 табл., 2 пр.

Способ получения парафинов и депарафинированных масел путем ступенчатого смешения парафинсодержащего сырья с хладагентами, в качестве которых применяют охлажденный растворитель и фильтрат второй ступени депарафинизации, в многосекционном вертикально установленном аппарате - пульсационном кристаллизаторе - за счет пульсационного воздействия на весь объем сырьевой смеси, заполняющей аппарат, обеспечивающего возвратно-поступательное движение сырьевой смеси в перетоках между секциями, с одновременной непрерывной подачей в эти перетоки хладагентов, подачи полученной суспензии на фильтры, работающие в режимах обезмасливания и депарафинизации, регенерации растворителя из продуктов фильтрования с получением твердого парафина, депарафинированного масла и побочного продукта, отличающийся тем, что суспензия из пульсационного кристаллизатора подается непосредственно на фильтры, где последовательно разделяется в две ступени фильтрования в режиме обезмасливания с получением осадка твердого парафина и фильтратов обезмасливания, фильтрат второй ступени обезмасливания подается на разбавление суспензии, поступающей из пульсационного кристаллизатора на первую ступень обезмасливания, а фильтрат первой ступени обезмасливания охлаждается в испарительных скребковых кристаллизаторах с последующим фильтрованием полученной суспензии в две ступени в режиме депарафинизации с получением фильтрата первой ступени депарафинизации - раствора депарафинированного масла, фильтрата второй ступени депарафинизации, подаваемого в пульсационный кристаллизатор в качестве хладагента, и осадка побочного продукта.

| С.П.Яковлев, Е.Д.Радченко, В.Ф.Блохинов, А.М.Лавриненко | |||

| Л.Я.Керм, В.А.Болдинов, Кристаллизатор пульсационного смешения для процесса депарафинизации | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| CN 1978597 A, 13.06.2007 | |||

Авторы

Даты

2014-05-27—Публикация

2013-02-12—Подача