Изобретение относится к способу депарафинизации и обезмасливания нефтепродуктов избирательными растворителями с применением кристаллизации смешением и может быть использовано в нефтеперерабатывающей промьшлен- ности.

Цель изобретения - повьш(ение выхода депарафинированного масла.

На чертеже представлена схема ocyп ecтвлeния способа.

Пример 1. Промышленный образец рафината фурфурольной очистки парафинового дистиллята фракции 280- 4АО°С, вьщеляемого из ставропольской нефтесмеси, с температурой насыщения 37,6°С и содержанием парафина 40,2 мас.% при 40°С по линии 1 вводят в первую секцию 16-секционного кристаллизатора 2 смешения. Процесс ведут с использованием в качестве растворителя смеси метилэтилкетона с толуолом при массовом соотношении 58:42. В качестве хладагента при кристаллизации смешением используют циркулирующий раствор фильтрата, который вводят порциями в каждую из секций кристаллизатора. Охлажденную сырьевую суспензию 3 подают на фильтр 4, где отделяют осадок парафина 5 и ра.створ фильтрата 6. Промывку фильтровальных осадков на каждом из фильтров ведут регенерированным растворителем, имеющим температуру, близкую или равную температуре фильтрации. Осадок парафина 5 с фильтра 4 разбавляют растворителем и подают на фильтр второй ступени 7, где отделяют осадок обез- масленного парафина 8 и раствор фильтрата 9. Осадок парафина 8 направляют в регенератор 0, где удаляют растворитель и получают обез- масленный твердьш парафин 11.Раствор фильтрата 6 с фильтров 4 первой ступени охлаждают в скребковом кристаллизаторе 12 до -25 С и подают на фильтр 13, где отделяют осадок га- ча 14 и раствор депарафинированного масла 15, последний направляют в регенератор 16, где удаляют растворитель и получают депарафинированное масло 17. Осадок гача 14 смешивают с суспензией, полученной в результате охлаждения раствора фильтрата Э.вто- рой ступени в скребковом кристаллизаторе 18 до -25°С, и подают на фильтр 19, где отделяют осадок га

0 5 Q 5

5

0

5

0

ча 20 и раствор фильтрата 2), последний направляют на циркуляцию для использования в качестве хладагента ,в кристаллизаторе 2 смешения. Осадок гача 20 направляют в регенератор 22, где удаляют р к-творитель и получают гач 23.

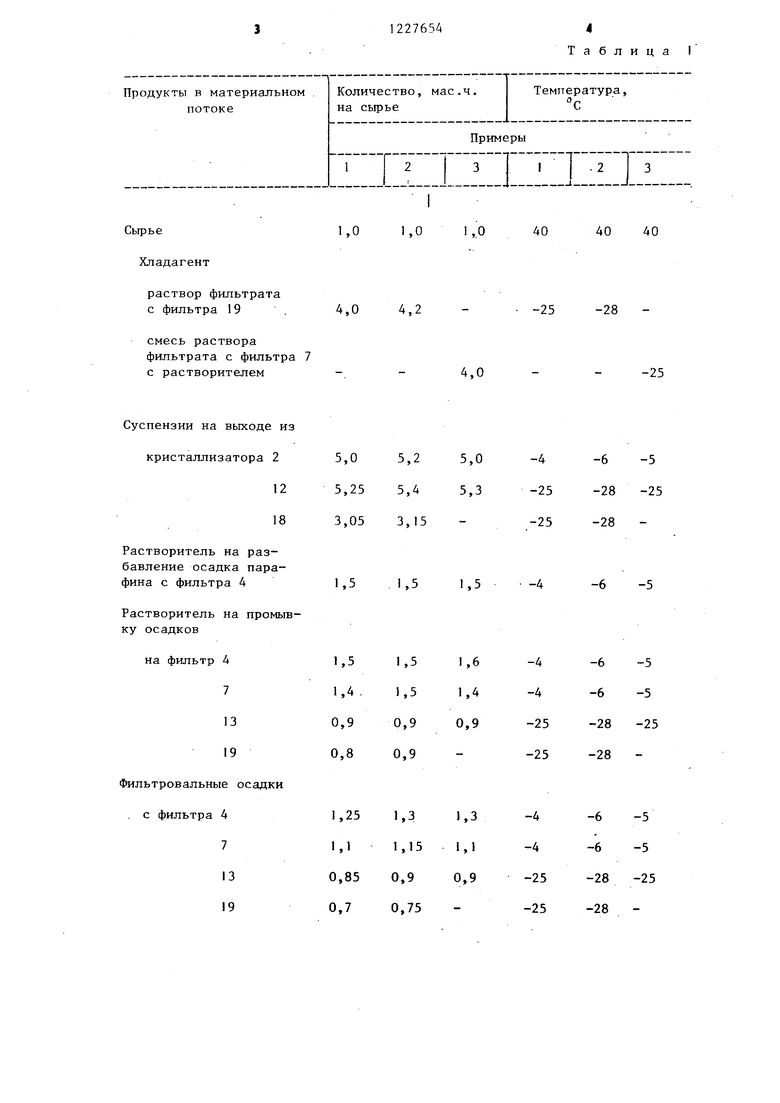

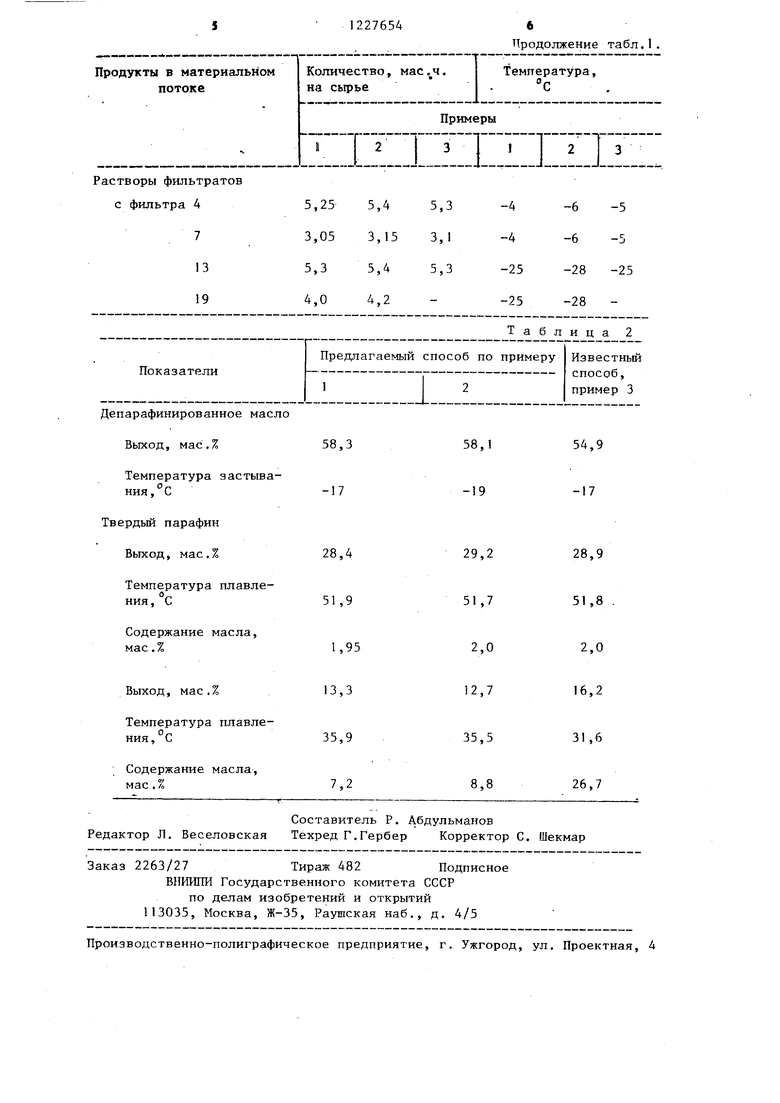

Данные о количестве и температуре материальных потоков представлены в табл. 1, о выходе и свойствах продуктов после регенерации растворителя - в табл, 2 .

Пример 2. Тот же образец сырья и при тех же условиях, что и в примере I, подают в 16 секционный кристаллизатор смешения, используя в качестве хладагента циркулирующий раствор фильтрата с температурой -28 С в количестве 4,2 мае.ч. на сырье. Сырьевую суспензию, охлажденную до , перераба 1 ывают по схеме аналогично примеру при условиях, указанных в табл. 1 .

Данные о выходе и свойствах продуктов после регенерации растворителя представлены в табл. 2,

Пример 3 (известный способ). Тот же образец сырья и при тех же условиях, что и в примерах 1 и 2, подают в 16-секционный кристаллизатор смешения, используя в качестве хладагента суспензию, полученную в результате охлаждения до -25 С смеси раствора фильтрата второй ступени и растворителя, взятых в количестве соответственно 3,1 и 0,9 мае.ч. на сырье (всего 4,0 мае.ч. на.сырье). Сырьевую суспензию, охлажденную до -5 С, перерабатывают в три ступени фильтрации при условиях, указанных в табл. 1. При этом осадок гача, полученный с фильтра третьей ступени, не подвергают дальнейшей переработке, а направляют непосредственно на регенерацию растворителя. I

Данные о выходе и свойствах продуктов после регенерации растворителя представлены в табл. 2.

Как следует из приведенных в примерах и таблицах данных, при близких технологических условиях в процессе кристаллизации смешением и последующего разделения суспензий, предлага- емьш способ обеспечивает увеличение выхода депарафинированного масла на 3,2-3,4 мас.%, при этом содержание масла в гаче снижается в 3,0-3,7 раза.

Сьфье

Хладагент

раствор фильтрата

с фильтра 19 .

смесь раствора

фильтрата с фильтра

с растворителем Суспензии на выходе из

Таблица I

1,0 1,,0

40

40 40

4,2

-25 -28

4,0

-25

-5 -25

-5 -5 -25

- S -5 -25

Растворы фильтратов

Депарафинированное масло Выход, мае,%

Температура застывания, С

Твердый парафин

Заказ 2263/27Тираж 482 Подписное

ВНИШТИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

58,1

54,9

-19

-17

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1992 |

|

RU2005769C1 |

| Способ получения масла и парафина | 1979 |

|

SU977479A1 |

| Способ получения масла и парафина | 1979 |

|

SU977479A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| 1971 |

|

SU412229A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-04-30—Публикация

1984-04-11—Подача