Изобретение относится к нефтеперерабатывающей промышленности, в частности, к способам получения дизельных топлив из продуктов прямой перегонки нефти.

В соответствии с климатическими условиями нашей страны производство низкозастывающих сортов дизельных топлив должно составлять не менее 30% от его общей выработки вместо существующих в настоящее время 12% Из них сего 4% предназначено для применения при температурах окружающего воздуха минус 30oC и ниже. Производство арктического топлива составляет лишь 1% от общего объема выработки дизельного топлива.

Известен способ получения арктического дизельного топлива из нефтей нефтенового основания путем компаундирования прямогонной фракции дизельного топлива зимнего, прямогонной керосиновой фракции и присадки изопропилнитрат [1]

Недостатком данного способа является низкое цетановое число получающегося топлива и необходимость применения присадки для повышения цетанового числа изопропилнитрата.

Известны также способы получения арктического дизельного топлива путем прямой перегонки нефти с выделением дизельной фракции 160-360oC, вторичной перегонки ее на установке подготовки сырья процесса "Парекс" с выделением фракции НК-200oC, 200oC и 300-360oC, дипарафинизации фракции 200-300oC с последующей гидроочисткой и компаундированием депарафинированной фракции 200-300oC, бензиновой фракции НК-200oC от вторичной перегонки дизельного топлива [2]

Недостатком данного способа является применение вторичных процессов, что существенно увеличивает себестоимость топлива и снижает ресурсы его производства. Кроме того, в вышеизложенных способах производства дизельного топлива конец кипения топлива ограничен его низкотемпературными характеристиками не вше 280-300oC, что также значительно снижает его ресурсы.

Наиболее близким по технической сущности и достигаемому результату является способ получения дизельного топлива арктического, включающий первичную перегонку нефти с выделением бензиновой, керосиновой фракций, легкого и тяжелого атмосферного газойля, компаундирование фракций, отличающийся тем, что компаундированию подвергают либо керосиновую фракцию с легким атмосферным газойлем в их массовом соотношении 4:1oC 6:1 или со смесью легкого атмосферного газойля и остатка вторичной перегонки бензина в массовом соотношении 15: 3:1oC 16:4:1; либо смесь керосиновой фракции с легким атмосферным газойлем в массовом соотношении 4:1oC 6:1 со смесью керосиновой фракции с остатком вторичной перегонки бензина в массовом соотношении 13:4:1oC 15:6:1.

Тяжелый атмосферный газойль в топливо арктическое не вовлекается.

Недостатком данного способа получения арктического топлива является также ограниченность сырьевых ресурсов, обусловленная низким концом кипения топлива, не выше 300oC, а также значительное вовлечение дефицитных керосиновых фракций (см. табл.1, 2) [3]

Целью данного изобретения является увеличение выхода дизельного топлива арктического из нефтей различного происхождения, улучшение их низкотемпературных характеристик и цетанового числа и рационального использования дефицитной фракции авиакеросина. Поставленная цель достигается путем перегонки нефти с выделением керосиновой фракции, 96% которой перегоняется до 250oC, легкого атмосферного газойля, 96% которого перегоняется до 320oC, тяжелого атмосферного газойля, 96% которого перегоняется до 360oC, компаундирования их в соотношении 3:8:1oC - 2:16:1 и в полученное базовое топливо вводят депрессорную присадку сополимер этилена с винилацетатом в соотношении 0,2: 12,0, молекулярной массы 1•102 60•103, в концентрации 0,1 1,0 мас. в виде раствора в органическом растворителе в концентрации 10oC-50 мас.

Полученный таким образом целевой продукт удовлетворяет всем требованиям на топливо арктическое ДАп, с температурой помутнения не выше минус 35oC и застывания не выше минус 55oC (ТУ 38.401879-91). Выход такого топлива составляет от 14 до 16 мас. на нефть вместо 11% у прототипа. До введения депрессорной присадки базовое топливо имеет температуру помутнения минус 35-36oC, а температуру застывания минус 42 минус 47oC. Введение депрессорной присадки указанного состава и концентрации позволяет улучшить низкотемпературные характеристики и получить целевой продукт арктическое дизельное топливо с температурой застывания минус 55 минус 60oC.

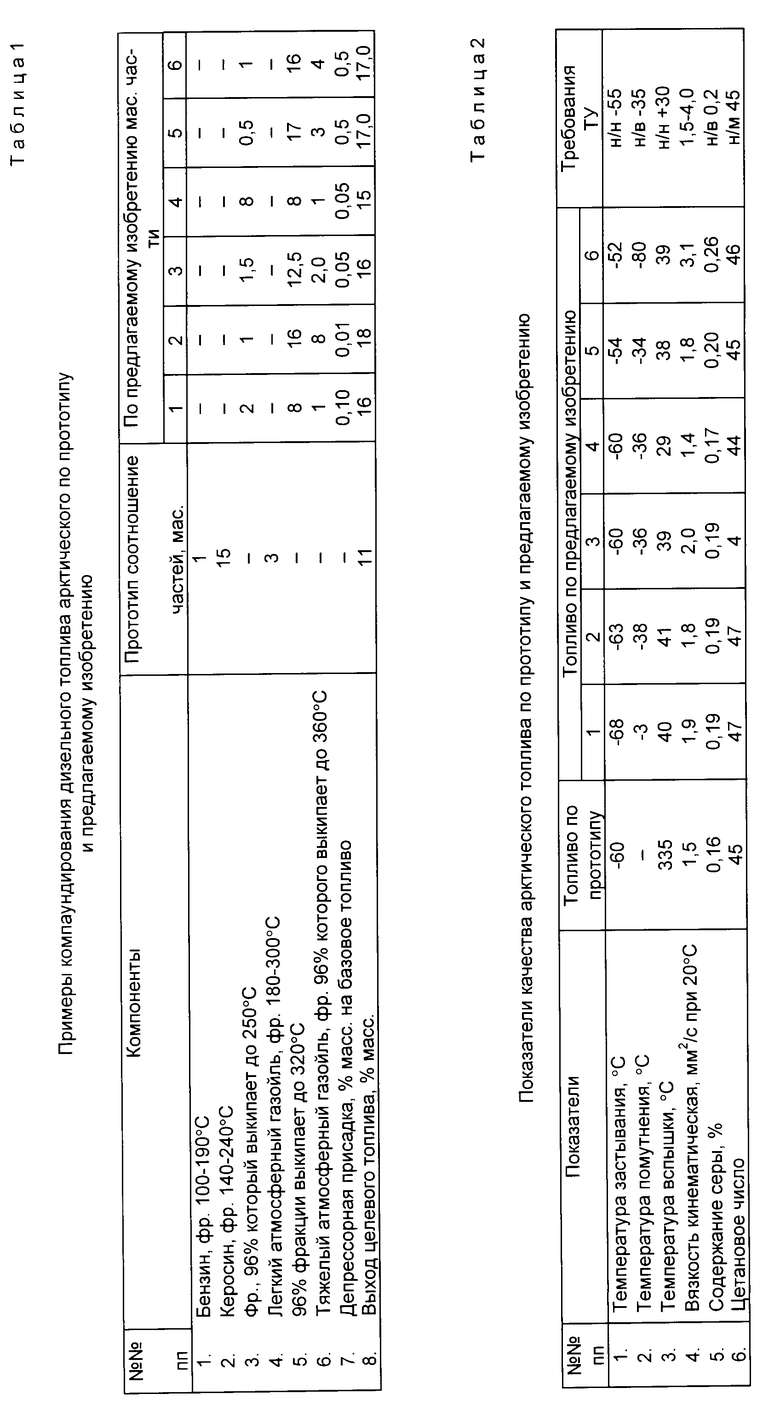

Анализ компонентного состава арктического топлива (табл. 1) по прототипу и предлагаемому изобретению показывают, что данный способ получения дизельного топлива арктического позволяет значительно снизить содержание в топливе дефицитного компонента керосина, который является топливом для авиационной техники, и вовлекать тяжелый атмосферный газойль фракцию 300-360oC до 9 мас. на топливо (соотношение 3:8:1).

Ниже приведены примеры получения арктического топлива по заявленному способу.

В способе получения арктического топлива по прототипу содержание в арктическом топливе керосиновых фракций составляет около 75% В предлагаемом

5-24% т.е. расход керосина значительно сокращается. Возможность вовлечения до 9 мас. тяжелого атмосферного газойля способствует повышению цетанового числа топлива (см. табл. 1, 2).

Выход арктического топлива увеличивается с 11 до 18 мас.

Ниже приведены примеры получения арктического топлива по заявляемому способу.

Пример 1. Обессоленную нефть подвергают перегонке на установках АТ и АВТ с выделением керосиновой фракции, 96% которой перегоняется до 250oC, легкого атмосферного газойля, 96% которого перегоняется до 320oC, тяжелого атмосферного газойля, 96% которого перегоняется до 360oC.

Базовое топливо получают путем компаундирования керосина, легкого и тяжелого атмосферных газойлей в соотношении 3:8:1.

Базовое топливо имеет температуру помутнения минус 35oC, застывания минус 42oC.

Введение 0,01% депрессорной присадки, имеющей соотношение этилена с винилацетатом 0,2, молекулярную массу 1•102 в концентрации 0,1% в виде 10% раствора в органическом растворителе. Выход топлива составил 16%

Топливо по основным показателям соответствует ГОСТ 305 и ТУ 38.401897-91 (на топливо с присадкой).

Цетановое число составило 47 пунктов вместо 45 у прототипа.

Пример 2. Обессоленную нефть подвергают перегонке согласно примеру 1 с получением аналогичных фракций. Фракции компаундировали в соотношении 2:16: 1. Базовое топливо имело температуру помутнения минус 38oC, застывания минус 42oC. В базовое топливо вводили депрессорную присадку, соотношение в которой этилена и винилацетата было 12 с молекулярной массой 60•103 в концентрации 0,1% в виде 50% раствора в дизельном топливе.

Выход топлива составил 18% на нефть.

По основным показателям оно полностью соответствовало требованиям ГОСТ и ТУ.

Цетановое число топлива было 47 ед. вместо 45 у прототипа.

Пример 3. Обессоленную нефть подвергали перегонке на установке АВТ согласно примеру 1 с выделением аналогичных фракций керосина, легкого и тяжелого атмосферных газойлей.

Полученные фракции командировали в соотношении 1,5:12,5:2,0. Базовое топливо имеет температуру помутнения минус 36oC, застывания минус 48oC. В базовое топливо введена депрессорная присадка, сополимер этилена с винилацетатом в соотношении 6,1 с молекулярной массой 30•103 в концентрации 0,05% в виде 25% раствора в дизельном топливе.

Полученное топливо имеет температуру застывания минус 63oC и по остальным показателям полностью соответствует требованиям ТУ на арктическое топливо с присадкой. Цетановое число 47 ед. При увеличении содержания в топливе керосина не только происходит нерациональное его использование, но и происходит снижение вязкости топлива (пример 4). При повышении содержания керосина до 3 частей вязкость топлива снижается до 1,4 мм2/c (по ТУ не ниже 1,5 мм2/с). Следует отметить, что применение топлива с пониженной вязкостью приводит к ухудшению эксплуатационных характеристик топлива.

При снижении в топливе керосиновой фракции ниже указанного нижнего предела повышается температура застывания топлива и составляет минус 54oC вместо н/в минус 55oC (пример 5). Для достижения требуемых ТУ низкотемпературных характеристик приходится увеличивать концентрацию присадки в топливе выше 0,1%

При увеличении в топливе тяжелого газойля выше 3 частей так же повышается температура застывания топлива с присадкой и температура помутнения базового топлива, и составляет соответственно минус 52 и минус 30oC, вместо соответственно минус 55 и минус 35oC.

Снижение концентрации в топливе легкого и тяжелого газойлей в топливе приводит к уменьшению выхода топлива.

Следует также отметить, что в арктическое дизельное топливо, получаемое по предлагаемому изобретению, не вовлекаются бензиновые фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2039080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО АРКТИЧЕСКОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2205862C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2141505C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРКТИЧЕСКОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2014 |

|

RU2575256C1 |

| АРКТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО | 2016 |

|

RU2618231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2455342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности, к способам получения дизельных топлив из продуктов прямой перегонки нефти. Целью данного изобретения является увеличение выхода дизельного топлива арктического из нефтей различного происхождения, улучшение их низкотемпературных фракции авиакеросина. Сущность изобретения заключается в первичной перегонке нефти с выделением фракций керосиновой, 96% которой выкипает до 250oC, легкого атмосферного газойля, 96% которой выкипает до 320oC, тяжелого атмосферного газойля, 96% которого перегоняется при температуре до 360oC. Базовое топливо получают компаундированием фракций керосиновой, легкого и тяжелого атмосферных газойлей в соотношении 3:8:1 oC - 2:16:1 и в полученное базовое топливо вводят депрессорную присадку сополимер этилена с винилацетатом в соотношении 0,2 - 12,0, молекулярной массой 1•102 - 60•103 в концентрации 0,01 - 0,1 мас.% в органическом растворителе в концентрации 10: 50 мас.%. 2 табл.

Способ получения арктического дизельного топлива, включающий первичную перегонку нефти с выделением керосиновой фракции и легкого атмосферного газойля и их компаундирование, отличающийся тем, что в качестве керосиновой фракции выделяют фракцию, 96% которой перегоняется до 250oС, в качестве легкого атмосферного газойля выделяют фракцию, 96% которой перегоняется до 320oС, и дополнительно выделяют тяжелый атмосферный газойль, 96% которого перегоняется до 360oС, и компаундирование ведут при массовом соотношении компонентов 3 8 1 2 16 1 с последующим добавлением в полученный продукт 0,01 0,1 мас. депрессорной присадки сополимера этилена с винилацетатом в их массовом соотношении 0,2 12,0 с мол. м. 1 • 102 60 • 103 в виде раствора в дизельном топливе или растворителе в концентрации 10 50 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия и технология топлив и масел, N 5, 1970, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтепереработка и нефтехимия, 1978, N 1, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент РФ N 2004578, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-10—Публикация

1994-10-20—Подача