Изобретение относится к спиртовой промышленности, а именно к способам получения спирта из молочной сыворотки.

Известен способ производства спирта, основанный на сбраживании молочной сыворотки дрожжами Candida tropicales с последующей перегонкой бражки.

Недостатком способа является длительность процесса брожения, поскольку содержащаяся в сыворотке лактоза трудно сбраживается дрожжами, а полученную барду необходимо дополнительно обрабатывать, поскольку для сбраживания используют кормовые дрожжи.

Наиболее близким по технической сущности к предлагаемому способу является известный способ получения спирта, предусматривающий разваривание крахмалосодержащего сырья, осахаривание его, разделение на два потока, один из которых направляют на дрожжегенерацию, а другой на сбраживание дрожжами Saccharomyces cerevisae, введение в бродящую массу сырья, содержащего углеводы, азот, биологически активные и минеральные вещества, и перегонку бражки с получением спирта и барды, причем в крахмалосодержащее сырье вводят 30-50% его объема гидролизованного концентрата молочной сыворотки, содержащего 25-45% сухого вещества, предварительно разделяя его на два потока в соотношении 1:20, меньший из которых разбавляют водой до концентрации 15-18% сухого вещества и смешивают с суслом, направляемым на дрожжегенерацию, эту смесь стерилизуют при 98-100% в течение 0,5-1,5 ч и используют на стадии дрожжегенерации, а больший поток кипятят в течение 0,5-1,0 ч, охлаждают до температуры брожения и вводят в бродящее сусло в конце логарифмической фазы роста дрожжей при накоплении спирта в среде 1-2 об. поддерживая начальную концентрацию сусла постоянной, равной 18-19% сухого вещества.

В среднем содержание лактозы в неконцентрированной молочной сыворотке составляет 4,7% что позволяет достичь 2,3-2,5% спирта при сбраживании сыворотки. Это в 3 раза ниже нормативного его содержания.

Использование концентрированной сыворотки в известном способе обусловливает повышение энергозатрат и увеличение трудоемкости и времени технологического процесса, т. к. при этом требуется дополнительное специализированное оборудование и дополнительное время для концентрации сыворотки.

Технический результат, заключающийся в устранении отмеченных недостатков, достигается в предлагаемом способе получения спирта, основанном на приготовлении двух потоков питательной среды, в первом из которых сбраживают лактозное, а во втором разваривают и сбраживают зерно-картофельно-мелассное сырье, введении в питательные среды азота, биологически активных и минеральных веществ и перегонке полученной при этом бражки в спирт тем, что в первом потоке осуществляют гидролиз лактозного сырья из дисахарида лактозы в моносахариды глюкозу и галактозу дрожжами Kluyveromyces lactis 1 при начальной концентрации лактозы 3,0-5,0% с доведением концентрации моносахаридов глюкозы и галактозы до 1,2-1,7% а концентрации спирта до 2,0-2,5% во втором потоке гидролизуют сахарозу или крахмал зерно-картофельно-мелассного сырья амилолитическими ферментными препаратами в моносахариды глюкозу и фруктозу с начальной концентрацией сухих веществ 16-25% сбраживают их дрожжами сахаромицетами и доводят концентрацию спирта во втором потоке до 10,0-13,5% смешивают указанные потоки в соотношении 1:2 1:3 при достижении стационарной фазы роста дрожжей, доводят после смешивания потоков концентрацию сухих веществ до 6,0-11,5% и дображивают смесь до 7,0-11,5% спирта, после чего осуществляют перегонку полученной бражки в спирт.

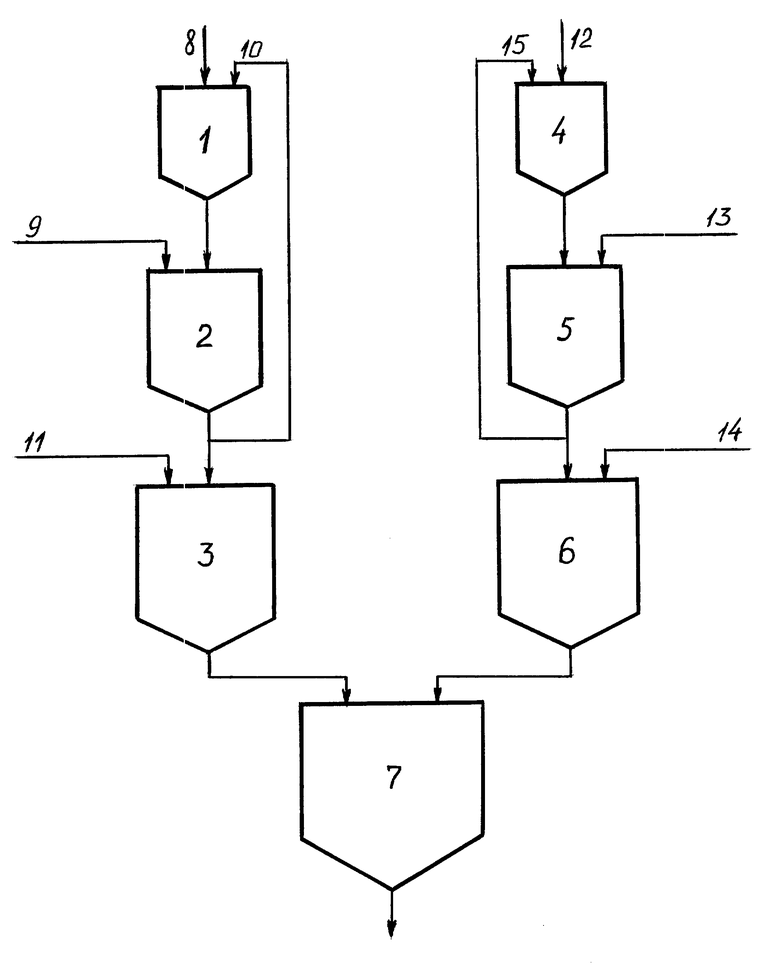

Изобретение поясняется аппаратурно-технологической схемой процесса, приведенного на чертеже.

Получение бражки, из которой выводят спирт, осуществляют в два этапа: сначала с помощью двух линий культивирования разных рас дрожжей в двух раздельных потоках питательной среды осуществляют сбраживание разного сырья - лактозного и зерно-картофельно-меллассного, а затем потоки смешивают на выходах указанных линий с последующим дображиванием.

Первая линия, в которой создается первый поток питательной среды, служит для сбраживания неконцентрированной молочной сыворотки и содержит маточник 1, предназначенный для накапливания дрожжей Kluyveromyces lactis 1, дрожжегенератор 2 для увеличения объема дрожжей и бродильный аппарат 3.

Вторая линия, в которой создается второй поток питательной среды, служит для сбраживания зерно-картофельно-мелассного сырья и содержит маточник 4, предназначенный для накапливания дрожжей Saccharomyces cerevisae, дрожжегенератор 5 для увеличения объема дрожжей и бродильный аппарат 6.

Выходы двух линий подсоединены к смесителю 7, предназначенному для окончательного дображивания и получения зрелой и кондиционной бражки, соответствующей нормативным требованиям по содержанию спирта.

Сущность способа заключается в следующем.

В маточник 1 по входу 8 вводят бета-галактозидазные дрожжи Kluyveromyces lactis 1 и добавляют к молочной сыворотке питательные соли, корректируя pH до 4,6-4,7.

Увеличенная масса дрожжей поступает из маточника 1 в дрожжегенератор 2, куда одновременно вводится по входу 9 молочная сыворотка в необходимом объеме.

В дрожжегенераторе 2 накапливают объем дрожжей до 20-30% вместимости бродильного аппарата 3. Продолжительность культивирования составляет 18-20 ч.

Накопленные в дрожжегенераторе 2 свежие дрожжи частично возвращают в маточник 1 (по входу 10), а основную массу направляют в необходимом количестве в бродильный аппарат 3.

Освобожденную от белка молочную сыворотку нагревают до t 28oC и вводят по входу 11 в бродильный аппарат 3.

В бродильном аппарате 3 проводят гидролиз лактозного сусла из дисахарида лактозы в моносахариды глюкозу и галактозу.

Брожение молочной сыворотки в бродильном аппарате 3 проводят при t 28oC с постоянным перемешиванием содержимого.

При начальной концентрации лактозы 3,0-5,0% в первом потоке доводят концентрацию моносахаридов глюкозы и галактозы до 1,2-1,7% а концентрацию спирта до 2,0-2,5%

Одновременно с этим в маточник 4 по входу 12 вводят дрожжи Saccharomyces cerevisae, наращивают их биомассу и затем подают в дрожжегенератор 5.

Зерно-картофельно-мелласное сырье (например, мелассу с добавкой зернового или картофельного сырья) очищают от примесей, измельчают, смешивают с водой, разваривают при t 70oC и 97oC, осахаривают солодом при t 60oC около 40 мин и охлаждают до t 30oC.

Приготовленное таким образом сусло с концентрацией 16-25% сухих веществ направляют по входу 13 на дрожжегенератор 5 и по входу 14 на брожение в бродильный аппарат 6.

Накопленные в дрожжегенераторе 5 свежие дрожжи частично возвращают в маточник 4 (по входу 15), а основную массу подают в бродильный аппарат 6.

При брожении питательной среды во втором потоке в нее добавляют азот, биологически активные и минеральные вещества и доводят концентрацию спирта до 10,0-13,5%

При достижении второй половины экспоненциальной фазы роста дрожжей в лактозном и зерно-картофельно-мелласном сырье потоки питательных сред из бродильных аппаратов 3 и 6 направляют в смеситель 7, где происходит смешение, дображивание и выдержка всех компонентов лактозного и зерно-картофельно-мелассного сырья.

При этом концентрацию сухих веществ доводят до 6,0-11,5% а содержание спирта до 7,0-11,5% после чего полученную зрелую бражку направляют на перегонку и ректификацию.

Таким образом, предлагаемый способ в отличие от известного позволяет из исходной неконцентрированной молочной сыворотки и зерно-картофельно-мелассного сырья достичь нормальной концентрации бражки, поступающей на перегонку и ректификацию, что упрощает техническую реализацию способа и сокращает энергозатраты.

Приведенная выше концентрация сухих веществ определена экспериментально.

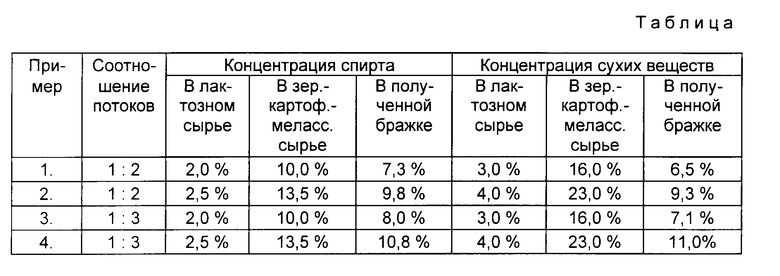

В таблице приводятся четыре примера реализации предлагаемого способа в указанном выше диапазоне соотношения первого и второго потоков (1:2 1:3) и при различных концентрациях содержания спирта и сухих веществ в исходном лактозном и зерно-картофельно-мелассном сырье.

В пятой графе таблицы приведена результирующая концентрация спирта в получаемой бражке после смешивания питательных сред первого и второго потоков, а в восьмой результирующая концентрация сухих веществ после смешения потоков и дображивания полученной смеси. Необходимо при этом учитывать, что в процессе брожения часть сухих веществ переходит в спирт.

Предлагаемый способ прошел лабораторные испытания, показал надежность и стабильность результатов и может быть рекомендован для промышленного использования.

Учитывая значительный объем неконцентрированной молочной сыворотки, получаемой в молочном производстве и часто направляемой в отходы из-за отсутствия средств ее переработки, применение предлагаемого способа позволяет эффективно использовать ее в спиртовом производстве с экономией трудозатрат и энергопотребления, которые становятся значительно выше, если предварительно концентрировать сыворотку и затем использовать ее по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 1997 |

|

RU2118368C1 |

| ШТАММ ДРОЖЖЕЙ CANDIDA SP., К1, ОБРАЗУЮЩИЙ СПИРТ ЭТИЛОВЫЙ | 1996 |

|

RU2105060C1 |

| ШТАММ ДРОЖЖЕЙ SACCHAROMYCES CEREVISIAE, ИСПОЛЬЗУЕМЫЙ ДЛЯ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА В ПРОИЗВОДСТВЕ ЭТИЛОВОГО СПИРТА И ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 2000 |

|

RU2186846C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАНОЛА | 2008 |

|

RU2404247C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 1991 |

|

RU2022017C1 |

| Способ производства спирта | 1981 |

|

SU996437A1 |

| СПОСОБ СБРАЖИВАНИЯ МЕЛАССНОГО СУСЛА | 1985 |

|

SU1342029A1 |

| СПОСОБ ПРОИЗВОДСТВА БРАЖНОГО ДИСТИЛЛЯТА | 2005 |

|

RU2312147C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА "АРКАДАМИН" ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦ | 2008 |

|

RU2361416C1 |

| Способ сбраживания мелассного сусла | 1983 |

|

SU1194875A1 |

Использование: в пищевой промышленности. Сущность: способ получения спирта основан на приготовлении двух потоков питательной среды, в первом из которых сбраживают лактозное, а во втором разваривают и сбраживают зерно-картофельно-мелассное сырье, введении в питательные среды азота, биологически активных и минеральных веществ и перегонке полученной при этом бражки в спирт, в первом потоке осуществляют гидролиз лактозного сырья из дисахарида лактозы в моносахариды глюкозы и галактозу дрожжами Kluyveromyces lactis 1 при начальной концентрации лактозы 3,0%-4,0% с доведением концентрации моносахаридов глюкозы и галактозы до 1,2%-1,7%, а концентрации спирта - до 2,0%-2,5%, во втором потоке гидролизуют сахарозу или крахмал зерно-картофельно-меллассного сырья амилолитическими ферментными препаратами в моносахариды глюкозу и фруктозу с начальной концентрацией сухих веществ 16%-25%, сбраживают их дрожжами сахаромицетами и доводят концентрацию спирта во втором потоке до 10,0%-13,5%, смешивают указанные потоки в соотношении 1:2 - 1:3 при достижении стационарной фазы роста дрожжей, доводят после смешивания потоков концентрацию сухих веществ до 6,0%-11,5% и дображивают смесь до 7,0%-11,5% спирта, после чего осуществляют перегонку полученной бражки в спирт. 1 ил., 1 табл.

Способ получения спирта, предусматривающий приготовление двух потоков питательной среды, в первом из которых сбраживают лактозное, а во втором разваривают и сбраживают зерно-картофельно-мелассное сырье, введение в питательные среды азота, биологически активных и минеральных веществ и перегонку полученной при этом бражки в спирт, отличающийся тем, что в первом потоке осуществляют гидролиз лактозного сырья из дисахарида лактозы в моносахариды глюкозу и галактозу дрожжами Kluyveromyces lactis 1 при начальной концентрации лактозы 3,0 5,0% с доведением концентрации моносахаридов глюкозы и галактозы до 1,2 1,7% а концентрации спирта до 2,0 2,5% во втором потоке гидролизуют сахарозу или крахмал зерно-картофельно-мелассного сырья амилолитическими ферментными препаратами в моносахариды глюкозу и фруктозу с начальной концентрацией сухих веществ 16 25% сбраживают их дрожжами сахаромицетами и доводят концентрацию спирта во втором потоке до 10,0 13,5% смешивают указанные потоки в соотношении 1 2 1 3 при достижении стационарной фазы роста дрожжей, доводят после смешивания потоков концентрацию сухих веществ до 6,0 11,5% и дображивают смесь до 7,0 11,5% спирта, после чего осуществляют перегонку полученной бражки в спирт.

| SU, авторское свидетельство, 996437, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1997-12-10—Публикация

1996-01-30—Подача