Изобретение относится к способам получения расклинивающих агентов (проппантов), которые используются для закрепления трещин, образуемых при гидроразрыве нефтеносных и газоносных пластов.

Способ интенсификации добычи нефти или газа с помощью гидроразрыва их пластов известен с 1940 г. С тех пор предложено большое количество и твердых наполнителей расклинивающих агентов для закрепления образуемых трещин. Для этой цели были предложены песок, ореховая скорлупа, алюминий и его сплавы, деревянная стружка, измельченный кокс, распыленный каменный уголь, муллит, стеклянные шарики, диоксид циркония, нитрид и карбид кремния. Из перечисленных веществ, предложенных в качестве проппанта, наиболее широкое практическое применение нашел песок. Однако песок обладает низкой прочностью и его применение на глубинах залегания нефти и газа, где давление превышает 34,5 МПа, затруднено из-за его разрушения. В связи с этим для больших глубин залегания нефти и газа были предложены среднепрочные и высокопрочные проппанты из спеченного боксита.

Так, известны способы получения расклинивающих агентов из спеченных бокситов, содержащих Al2O3 до 85-88 мас. [ пат.США N 4068718, кл. 166/280, 1978; пат. ЕПВ. N 0112360, кл. E 21 B 43/267, 1984] Проппант из спеченного боксита обладает высокой прочностью. Однако его стоимость намного выше песка, который, несмотря на его недостатки, широко применяется до настоящего времени вследствие своей низкой стоимости, кроме того проппанты из спеченного боксита имеют плотность выше 3 г/см3.

С целью снижения стоимости и плотности проппанта при сохранении его прочностных свойств в качестве исходного сырья рядом авторов были предложены более дешевые материалы глины и минералы.

Так, известен проппант и способ его получения, который включает изготовление частиц из минералов и насыщение поверхности сфер Al2O3. Проппант, получаемый по этому способу, состоит из 50-97 мас. минерала и 3-50 мас. Al2O3. При этом минералы выбирают из группы, содержащей нефелиновый сиенит, базальт, полевой шпат, сланец, аргиллит, пироксен и их смеси, [ пат. ЕПВ N 0168479, кл. E 21 B 43/267, 1989. Предложенный проппант обладает более низкой стоимостью, более низкой температурой спекания и более низким удельным весом, чем проппант из спеченного боксита. Однако и его стоимость намного выше, чем стоимость проппанта из песка, поскольку исходное сырье используемые минералы и А1203 являются все же относительно дорогими.

Известен проппант, который было предложено изготавливать из глиноземистой руды, содержащий более 5 мас. гиббсита [ Eufaula, штат Алабама] Этот проппант, по данным заявителя, является менее плотным, чем спеченный боксит и имеет механическую прочность, способную противостоять давлениям до 70 МПа и выше. [ пат. США N 4522731, кл. 252/856 R, 1985] Частицы проппанта при этом могут включать упрочняющие добавки, выбранные из группы, содержащей нефелиновый сиенит, плавленый боксит, волластонит, тальк и плавиковый шпат, которые могут быть добавлены при изготовлении сферических частиц в глиноземистую руду в количестве до 5 мас. Однако частицы проппанта по заявляемому патенту спекают в кипящим слое, что не всегда экономически оправдано. Известен расклинивающий агент, полученный из дешевой бокситовой глины из Арканзаса [ пат. США N 4668645, кл. 501/127, 1987 Автором изобретения было найдено, что из исходного материала, содержащего от 16 до 19 мас. кремнезема и менее, чем 0,35 мас. оксидов щелочных и щ лочноземельных металлов можно получить конечный продукт, который по своим характеристикам отвечает требованиям, предъявляемым к расклинивающим агентам средней прочности. Согласно описанному в патенте способу, исходное сырье, содержащее 70-80 мас. оксида алюминия, прокаливают при температуре 1000oC до полного удаления воды, измельчают до порошка с дисперсностью менее 10 мкм, формируют в интенсивном смесителе в сферические гранулы и спекают при температуре 1400-1500oC до превращения прокаленного материала в муллит и корунд. Однако использование в данном способе сырья с низкой концентрацией оксидов щелочных и щелочноземельных металлов и сравнительно высокой концентрацией оксида алюминия существенно ограничивает сырьевую базу для производства расклинивающего агента.

Известен проппант, который предложено изготавливать из одной или более глин с добавками боксита, оксида алюминия или их смеси [ пат. США N 4427068, кл. 166/280, 1984] при этом спеченные сферические гранулы конечного продукта имеют отношение Al2O3/SiO2 от 9:1 до 1:1 и плотность менее 3,4 г/см3. В качестве глин использовались диаспоровая, огнеупорная и кремнеземистая, причем содержание их было в исходной смеси первоначальных материалов, по крайней мере, не менее 40 мас. Способ получения проппанта, описанный в данном патенте, по своей технической сущности является наиболее близким предлагаемому техническому решению и взят за прототип. В соответствии с изобретением по данному патенту, порошкообразные отожженная глина и Al2O3 (или боксит или их смесь) смешивались и гранулировались в интенсивном смесителе; полученные гранулы после сушки спекали при температуре 1500oC. Этот способ получения проппанта не требует строго ограничения по составу сырья, однако при использовании указанных глин необходимо к ним добавлять до 40 мас. дорогого боксита, что существенно увеличивает стоимость исходного сырья и, следовательно, конечного продукта.

Задачей настоящего изобретения было создание экономичного способа получения расклинивающего агента путем использования дешевого исходного сырья при сохранении его прочностных свойств. Более того, задачей настоящего изобретения было использование в качестве исходного сырья материалов и отходов, загрязняющих окружающую среду.

Согласно изобретению, задача решается тем, что исходное сырье, в качестве которого используют золы от сжигания бурых или каменных углей, смешивают с одним или более соединением, выбранном из ряда, содержащего оксиды натрия, магния, алюминия, цинка, кальция, бария, хрома или других их соединений, образующих при термообработке оксиды или их смеси, или минералов, содержащих указанные оксиды; формуют сферические гранулы и осуществляют термообработку. Кроме того, золы от сжигания углей содержат кокс, аморфизированный глинистый материал с остатками каолина, кварц, стеклофазу и муллит. Добавки, в пересчете на оксиды, используют в следующих количествах (мас.): BaO 0,3 1,5; CaO 1,0 5,0; Cr2O3 0,5 2,0; Na2O 0,5 2,0; MgO не более 4,0; ZnO 0,5 10,0 мас. а смесь оксидов используют в количестве не более 30% мас. Предлагаемый способ отличается от известного тем, что в качестве исходного сырья используют золы от сжигания бурых и каменных углей, а также качественным и количественным составом выбранных добавок.

Авторы изобретения на основе исследований обнаружили, что возможно получить проппант с требуемыми характеристиками с использованием зол от сжигания бурых и каменных углей. При этом применение отвалов зол снижает стоимость конечного продукта, позволяет расширить область применения способа путем увеличения дешевых источников сырья и способствует решению экологических вопросов, поскольку предложено использовать золы отвалов, загрязняющих окружающую среду. Однако, как показали опытные данные, гранулированные частицы проппанта, изготовленные из золы отвалов, не обладают достаточной прочностью, предъявляемой к проппантам. Положительный эффект достигается только в случае добавления к золам одного или более оксидов, выбранных из ряда соединений, указанных выше. При этом введение добавок, выбранных на основании многочисленных экспериментальных данных, направлено на существенное уменьшение влияния минералогического состава, особенно стеклофазы в сырье, на качество конечного продукта и позволяет получить проппант с требуемыми значениями по плотности и прочности. Заявляемые количественные интервалы вводимых добавок максимально способствуют получению оптимального положительного эффекта от использования золы и указанных добавок.

По заявляемому способу изготовлен расклинивающий агент с плотностью менее 3,00 г/см3, прочностью на раздавливание 50-110 МПа в зависимости от его крупности.

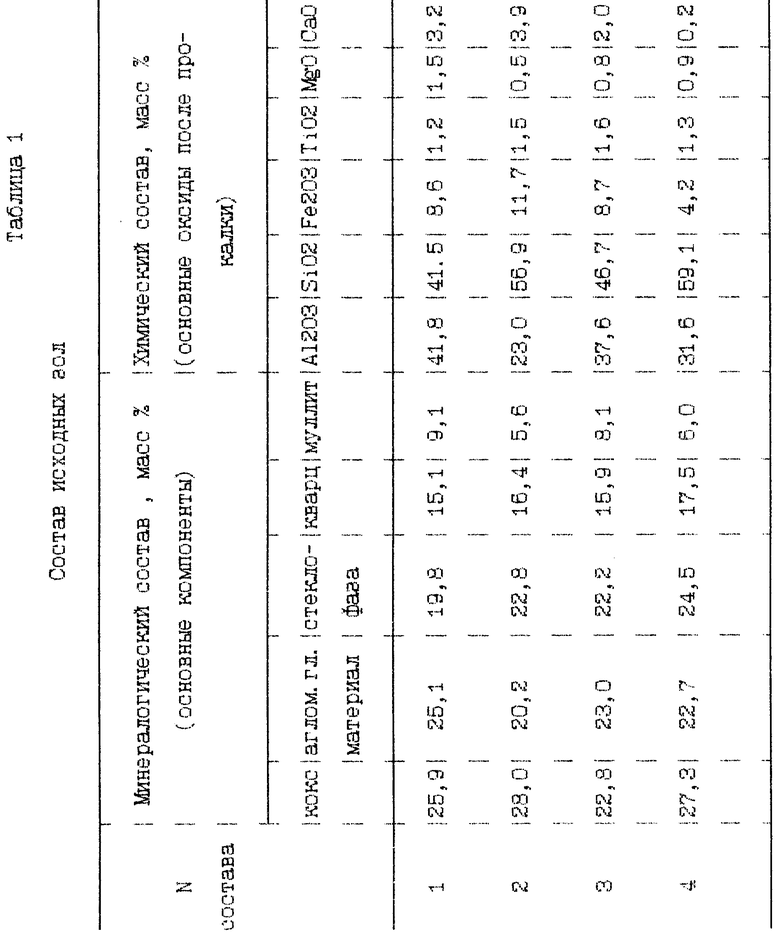

Предлагаемый способ осуществляют следующим образом. В качестве исходного материала используют легкую фракцию золы тепловой электростанции (ТЭЦ, ГРЭС) от сжигания бурого или каменного угля, имеющий минералогический состав, мас. кокс 20 30; аморфизированный глинистый материал с остатками каолина 20 - 25; стеклофаза 20 25 кварц 15 20; муллит < 10. При этом химический состав исходного сырья следующий, мас.

Al2O3 22,0 42,0

SiO2 43,3 63,0

Fe2O3 3,5 13,0

TiO2 1,0 1,7

MgO 0,2 1,7

CaO 0,1 3,9

Прочие оксиды менее 3,0

Преобладающий размер частиц золы менее 315 мкм. Удельная плотность 2,30 2,64 г/см3. Удельная поверхность 680 2600 см2/г. Исходный материал смешивают с добавками при одновременном измельчении до частиц размером <15 мкм. Добавки могут быть введены в виде оксида или в любой другой форме (соль, минерал), которая дает при термообработке оксид или смесь требуемых оксидов. Суть предложения также не меняется в зависимости от того, когда введены добавки в смесь: до измельчения, во время измельчения или после в измельченном виде. Формование сферических гранул осуществляют в турболопастном грануляторе в присутствии водного раствора связующего в количестве, обеспечивающем влажность обрабатываемого порошка 18-30% Полученные гранулы с насыпным весом > 1,00 г/см3 спекают до получения целевого продукта при температуре 1150-1350oC в зависимости от исходного состава сырья в течение не более 0,5 ч. Свойства полученного материала определяют по методике API RP-60. Существо предлагаемого способа получения расклинивающего агента поясняется нижеследующими примерами.

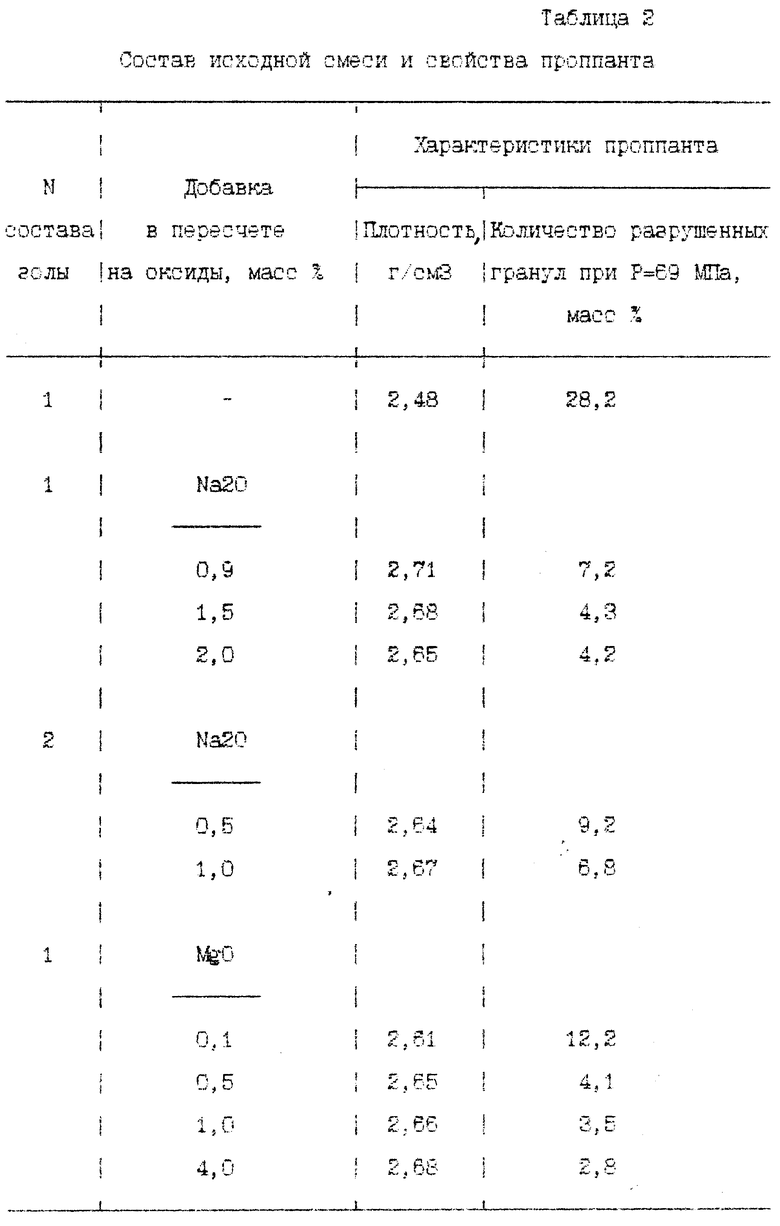

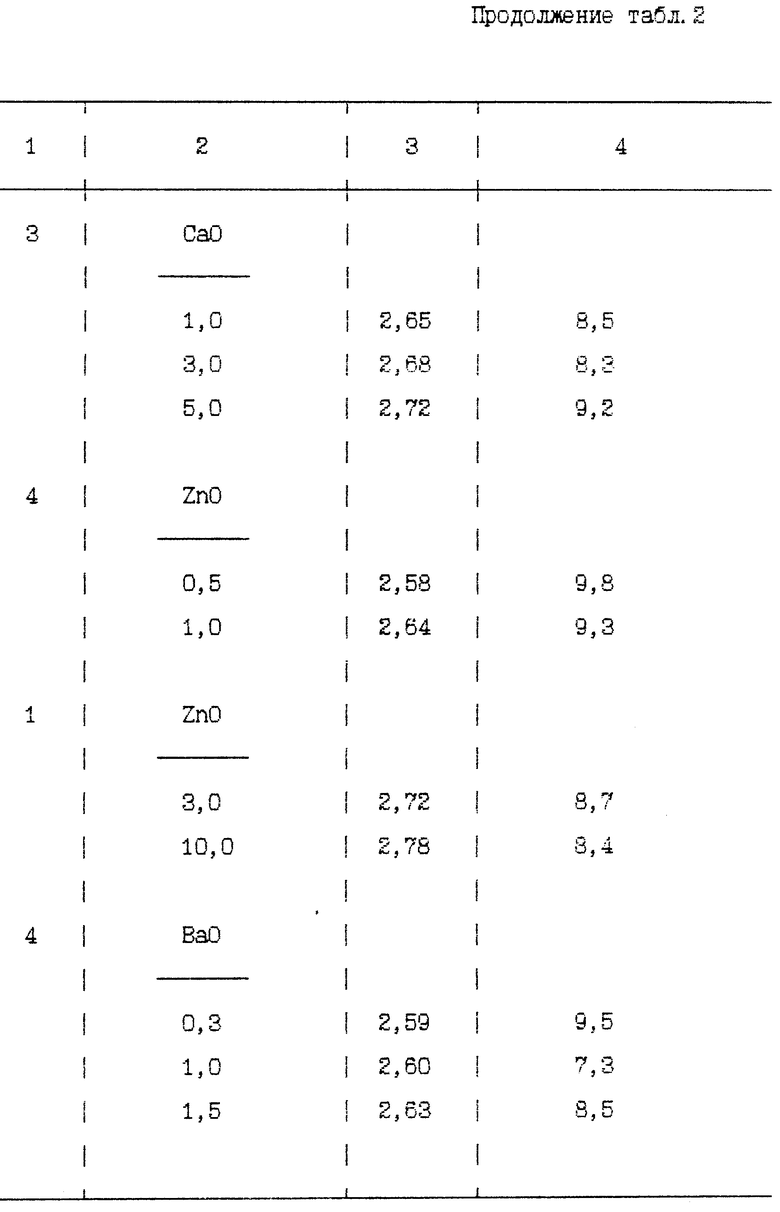

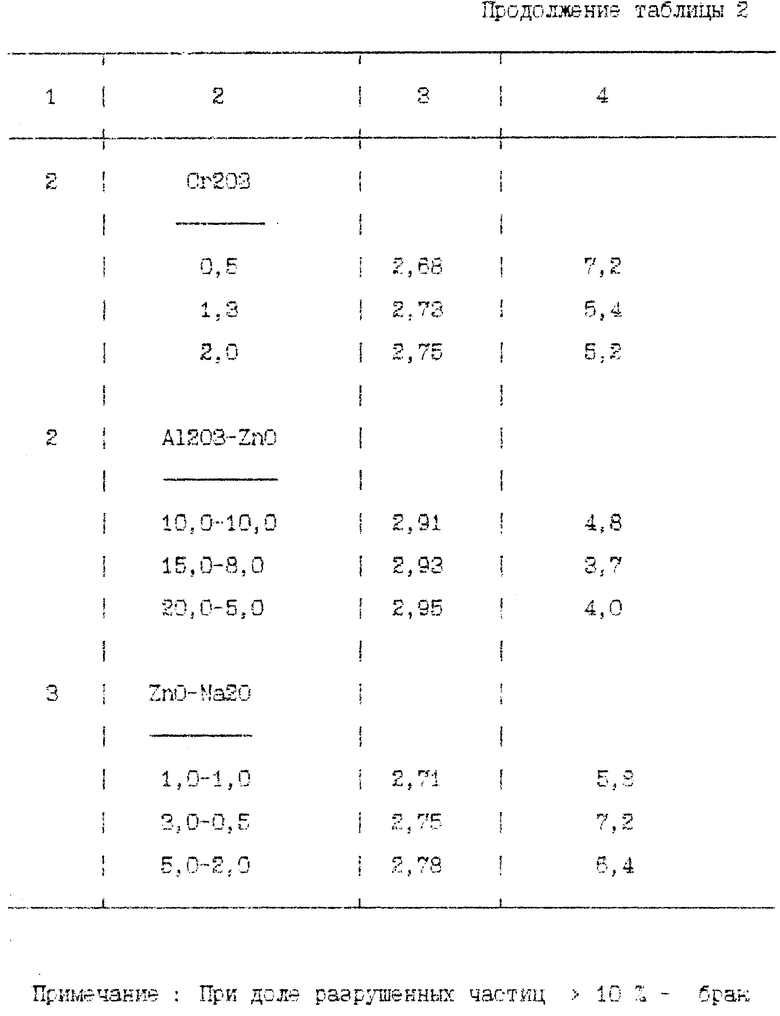

Пример 1. 1,5 кг золы отвала тепловой электростанции, состав которой приведен в табл. 1, ( см. состав N 1) смешивают при одновременном измельчении с углекислым натрием, взятом в количестве 0,0231 кг (0,9 мас. в пересчете на Na2O) в вибромельнице. Помол проводят по сухому способу до дисперсности менее 12 мкм. Полученный порошок гранулируют с добавлением 375 мл 2% водного раствора замидина, обеспечивающим влажность загруженного порошка 25% Получают сферических гранулы с насыпной массой 1,12 г/см3, которые сушат до остаточной влажности, равной 8% Отбирают на ситах фракцию 1,2+0,9 мм. Спекание проводят на воздухе при температуре 1200oC в течение 0,5 ч. Скорость нагрева составляла 500 град/ч, а охлаждения 600-800 град/ч. Свойства полученного целевого продукта, определенные по вышеуказанной методике для фракций частиц +0,4 0,8 мм, приведены в табл.2, там же для сравнения приведены характеристики проппанта полученного из золы состава N 1 без введения добавок.

Примеры 2-28. Изготовление партий гранул проводят по способу, описанному в примере 1, изменяя состав исходной золы (табл. 1), а также варьируя качественный и количественный состав вводимых добавок, при этом Al2O3, Cr2O3, ZnO вводили в виде оксидов, другие соединения в виде солей (Ba2SO4; CaCO3; Na2CO3) и минерала магнезита (MgCO3), при этом количество вводимой добавки учитывалось в пересчете на соответствующий оксид. Характеристики полученного проппанта в зависимости от состава исходных материалов приведены в табл. 2.

Анализ полученных результатов показывает, что используя в качестве исходного сырья золы от сжигания бурых или каменных углей с введением заявляемых добавок можно получить легковесный (плотность не выше 3,0 г/см3) прочный расклинивающий агент. При этом стоимость проппанта становится намного ниже известных за счет использования зол отвалов и, кроме того решается важная экологическая задача ликвидация отвалов зол, загрязняющих окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| ПРОППАНТ | 2011 |

|

RU2482155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2012 |

|

RU2518618C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| Способ получения магнийсиликатного проппанта и проппант | 2019 |

|

RU2739180C1 |

Изобретение относится к твердым гранулированным материалам, которые могут быть использованы при добыче нефти и газа из скважин при их гидродинамическом разрыве. В основу изобретения положена задача создания экономичного способа получения прочного и легковесного расклинивающего агента (с плотностью менее 3,0 г/см3) из дешевого исходного сырья. Одной из задач изобретения также было использование в качестве исходного сырья материалов и отходов, загрязняющих окружающую среду. Согласно изобретению исходное сырье, в качестве которого используют золы от сжигания бурых или каменных углей, измельчают и смешивают с одним или более компонентов, выбранных из ряда, содержащего оксиды натрия, магния, кальция, бария, цинка, хрома, алюминия или соли этих металлов или минералы, образующие при термообработке указанные оксиды. Из полученной смеси формуют гранулы, которые подвергают термообработке. 7 з. п. ф-лы, 2 табл.

Авторы

Даты

1997-12-10—Публикация

1995-12-27—Подача