Изобретение относится к машиностроению, более конкретно к производству оборудования для пищевой промышленности, в частности оборудования, используемого для приготовления тестовой массы на хлебозаводах, работающих по "зерновой" технологии.

Известен измельчитель материалов, содержащий корпус с загрузочной горловиной, барабан, деку, установленное концентрично оси барабана решето и узел регулирования степени измельчения. Угол обхвата барабана решетом не менее чем в 2,5 раза больше угла обхвата барабана активной частью деки. Зазор между решетом и барабаном равен 4 6 зазорам между барабаном и активной частью деки [1]

Данная конструкция имеет высокую энергоемкость и низкую производительность за счет наличия повторного цикла измельчения недоизмельченной фракции.

Известен измельчитель материалов, выбранный в качестве ближайшего аналога, содержащий бункер в виде воронки, под которой установлены рифленые валки, расположенные в одной плоскости, соединенные с общим приводом и имеющие механизм для регулирования межвалкового зазора и камеру, в которой смонтированы шнек и режущий механизм [2]

Однако известный измельчитель материалов также имеет низкое качество готового продукта из-за высокого гидравлического сопротивления при входе перерабатываемого сырья в режущий механизм, его перегрев и, как следствие, низкую производительность.

Таким образом, задачами предлагаемого изобретения являются создание такой конструкции измельчителя материалов, которая обеспечивала бы получение готового продукта требуемого высокого качества и имела при этом высокую производительность.

Поставленные задачи достигаются тем, что в известном измельчителе материалов, содержащем бункер в виде воронки, под которой установлены рифленые валки, расположенные в одной плоскости, соединенные с общим приводом и имеющие механизм для регулирования межвалкового зазора, и камеру, в которой смонтированы шнек и режущий механизм, согласно изобретению в воронке соосно установлены конус-ворошитель, кинематически соединенный с общим приводом, при этом глубины канавок каждого валка равна 1 4 мм, а его диаметр 110 130 мм, причем валки, конус-ворошитель и шнек имеют частоту вращения соответственно 100 800 мин-1, 40 60 мин-1 и 80 100 мин-1.

Механизм для регулирования при этом установлен с возможностью изменения межвалкового зазора в направлении между воронкой и камерой, а рифы на валках выполнены продольными.

Установленный соосно в воронке конус-ворошитель, кинематически соединенный с общим приводом, позволяет обеспечить стабильную (равномерную и непрерывную) подачу перерабатываемого продукта в измельчающую зону по всей длине валков за счет винтообразного закручивания продукта и исключения налипания его на поверхности приемной воронки, а также снизить нагрузку на шнек и режущий механизм, следствием чего является улучшение качества готового продукта и повышение производительности устройства.

Экспериментально установлено, что именно выполнение глубины канавок каждого валка равной 1 4 мм, а его диаметра 110 130 мм позволяет достичь необходимой степени измельчения продукта и в еще большей степени повысить качество готового продукта.

Кроме того, также экспериментально установлено, что именно осуществление вращения валков, конуса-ворошителя и шнека с частотой вращения соответственно 100 800 мин-1, 40 60 мин-1 и 80 100 мин-1 позволяет достичь оптимальных параметров работы установки, обеспечивающих необходимую эффективность измельчения и, как следствие, более высокое качество готового продукта и более высокую производительность.

При этом установка механизма для регулирования с возможностью изменения межвалкового зазора в направлении между воронкой и камерой позволяет в еще большей степени повысить качество готового продукта и достичь еще большего повышения производительности установки.

Выполнение рифов на валках продольными также позволяет достичь оптимальных параметров работы установки, а следовательно, еще в большей степени повысить ее производительность и улучшить качество готового продукта за счет того, что выполненные таким образом рифы способствуют "вытягиванию" материала из воронки, чем достигается стабильность подачи материала.

Совокупность признаков заявляемого технического решения устройства не следует явным образом из изученного уровня техники, поэтому авторы считают, что устройство является новым и имеет изобретательский уровень.

Предлагаемое устройство может найти широкое применение в пищевой промышленности, в частности оно является промышленно применимым.

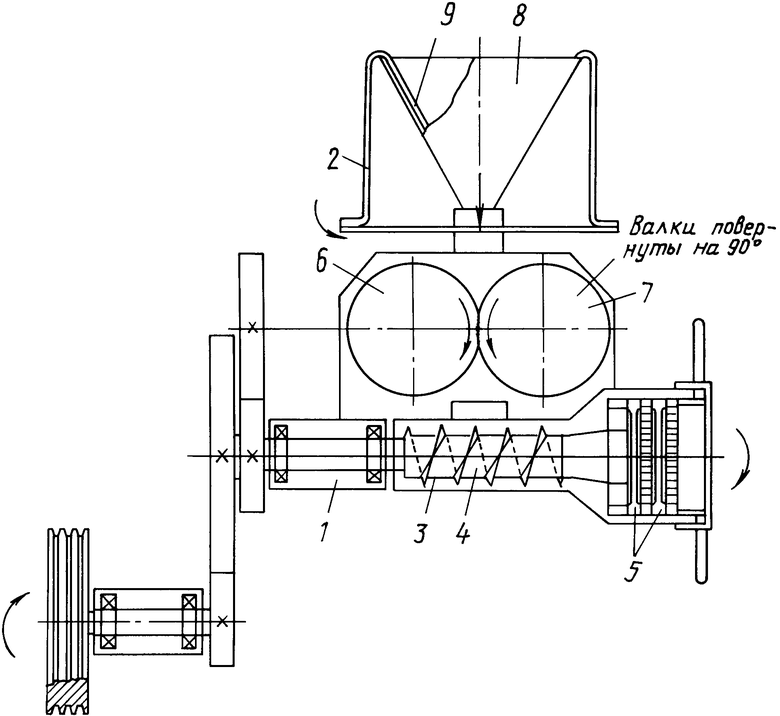

На чертеже изображен общий вид предлагаемого устройства.

Измельчитель материалов содержит корпус 1, бункер 2, шнековую камеру 3, внутри которой установлены шнек 4 и режущий механизм 5, два приводных валка 6 и 7, расположенных в одной плоскости и соединенных кинематической связью с общим приводом (не показан). Валки 6 и 7 выполнены круглыми с рифлеными поверхностями (продольная насечка) и установлены с регулируемым межвалковым зазором между бункером 2 и шнековой камерой 3.

Бункер 2 выполнен из приемной воронки 8 и соосно установленного в ней конуса-ворошителя 9, кинематически соединенного с общим приводом (не показан).

Устройство работает следующим образом.

Перерабатываемый пищевой продукт (зерно) поступает в приемную камеру-воронку 8 бункера 2, где с помощью конуса-ворошителя 9 винтообразно закручивается и подается в зазор между валками 6 и 7. Валки 6 и 7 деформируют зерно, переводят его в раздавленное кашеподобное состояние и в таком виде оно нагнетается в шнековую камеру 3, расположенную непосредственно под валками. Продольная насечка на валках 6 и 7 способствует "вытягиванию" зерна из приемной воронки 8, а соединение конуса-ворошителя 9 с общим приводом обеспечивает синхронную порционную подачу зерна в шнековую камеру 3, а также предотвращает налипание зерна на поверхность приемной воронки 8. Соединение валков 6 и 7 кинематической связью с общим приводом позволяет строго ограничивать подачу зерна и снижать нагрузку на шнек 4 и режущий механизм 5. Зазор между валками фиксируется перед производством работ и зависит от сорта зерна.

В шнековой камере 3 раздавленное зерно подхватывается шнеком 4 и подается в режущий механизм 5 на последующую резку деформированного зерна на заданную фракцию.

Таким образом, заявленное устройство позволяет улучшить качество готового продукта и повысить производительность за счет предварительной деформации зерна и снижения нагрузки на шнек и режущий механизм, что позволяет также продлить срок службы этих элементов, а следовательно, снизить общие затраты на эксплуатацию устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛОВ | 1994 |

|

RU2076573C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 1996 |

|

RU2098969C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА | 1996 |

|

RU2083116C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА ИЗ ЗЕРНОВЫХ КУЛЬТУР | 1996 |

|

RU2091027C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 1994 |

|

RU2078506C1 |

| Центробежная мельница | 1990 |

|

SU1734832A1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Центробежная многоступенчатая дробилка | 1980 |

|

SU1178479A2 |

| ЗЕРНОДРОБИЛКА | 1993 |

|

RU2073569C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ | 2007 |

|

RU2350389C2 |

Изобретение может быть применено в машиностроительной, пищевой и других отраслях промышленности. Измельчитель материалов содержит корпус 1, бункер 2, шнековую камеру 3, внутри которой установлен шнек 4 и режущий механизм 5. Приводные валки 6 и 7 расположены в одной плоскости, выполнены круглыми с рифлеными поверхностями и установлены с регулируемым межвалковым зазором. Механизм для регулирования может быть установлен с возможностью изменения межвалкового зазора в направлении между воронкой и камерой. Рифы на валках могут быть выполнены продольными. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1607738, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, патент, 718106, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-20—Публикация

1996-01-24—Подача