Изобретение относится к устройствам для распыления и нанесения жидкостей на поверхность изделий и может быть использовано в хлебопекарной промышленности для нанесения растительного масла на внутренние поверхности хлебопекарных форм при выпечке хлеба.

Известна распылительная головка для безвоздушного распыления, преимущественно, масла для дозированной смазки хлебопекарных форм, содержащая корпус, всасывавший клапан, усилитель давления с пневмоприводом, сообщающимся с системой подачи и отвода сжатого воздуха, распылительное сопло и запорный узел со сквозными каналами, сообщающими сопло с насосом высокого давления [1]

Недостатком известной распылительной головки является сложность в эксплуатации в условиях действующих хлебопекарных печей вследствие громоздкости конструкции, содержащей большое число высокоточных узлов и деталей, и необходимости применения насоса высокого давления для подачи и распыления масла.

Наиболее близкой по технической сущности и достигаемому результату является пневматическая форсунка, содержащая корпус с каналами подачи масла и воздуха, размещенную в корпусе и разделяющую его на масляную и воздушную полости гибкую мембрану с закрепленной на ней подпружиненной осью с клапанами, внутреннее масляное сопло и охватывавшее его воздушное сопло [2]

Однако, эта известная пневматическая форсунка характеризуется отсутствием точно дозированной подачи распыленной жидкости и необходимостью применения насоса высокого давления для подачи и распыления жидкости, что исключает возможность применения этой известной форсунки для смазки хлебопекарных форм вследствие большого расхода масла и сложности в эксплуатации.

Цель изобретения повышение эксплуатационной надежности и снижение расхода масла.

Поставленная цель достигается тем, что в пневмогидравлической распылительной головке для смазки хлебопекарных форм, содержащей корпус с каналами подачи масла и воздуха, размещенную в корпусе и разделяющую его на масляную и воздушную полости гибкую мембрану, соединенный с последней подпружиненный шток, клапан, расположенные по оси корпуса внутреннее масляное сопло и охватывающее его воздушное сопло, согласно изобретение, она снабжена укрепленным в мембране со стороны масляной полости пальцем с радиальным и осевым каналами для подвода масла к отверстиям, выполненным в штоке, конец которого размещен в осевом канале верхней части пальца, при этом нижняя часть пальца расположена в полости внутреннего сопла, а клапан в виде подпружиненного к отверстию штока шарика установлен в осевом канале пальца.

Авторам неизвестны технические решения, имевшие признаки, сходные с признаками, отличавшими заявленное техническое решение от прототипа.

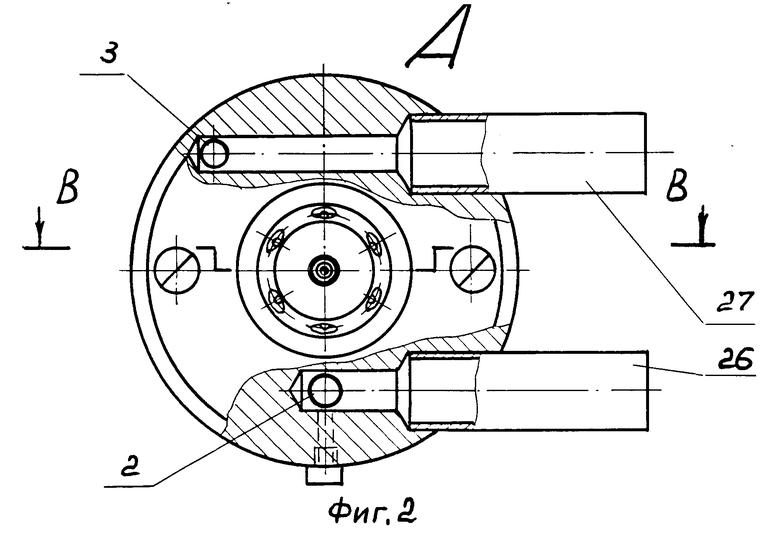

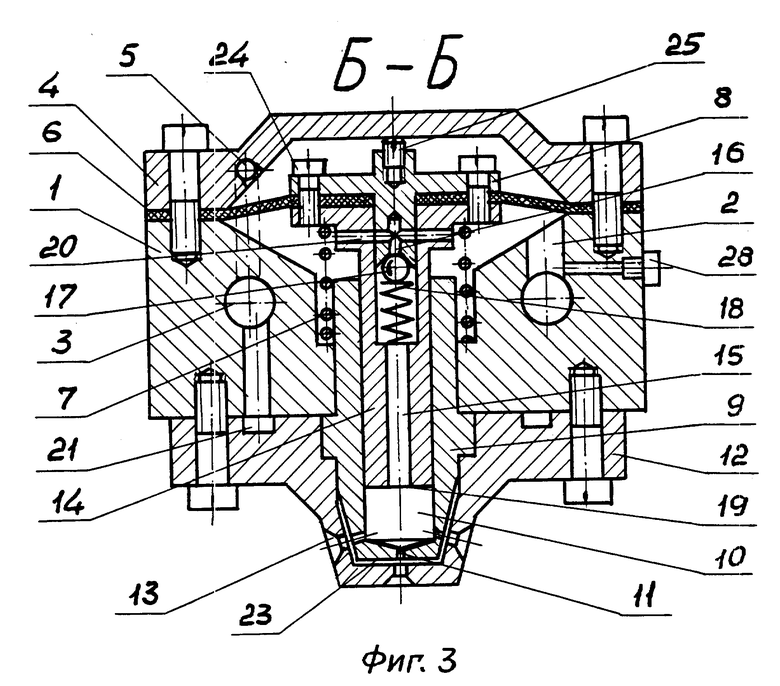

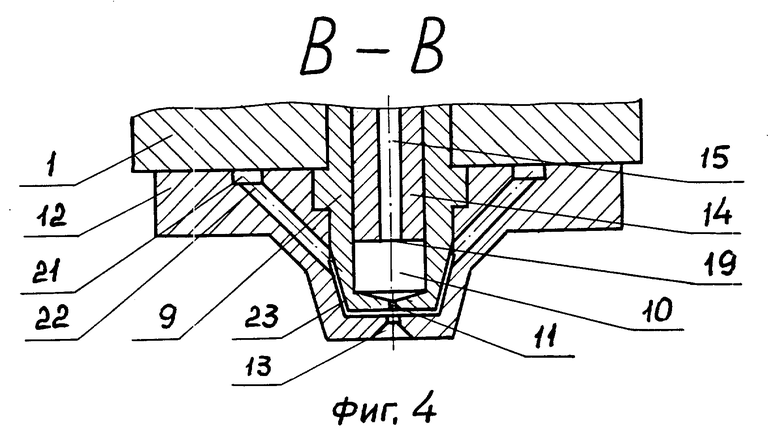

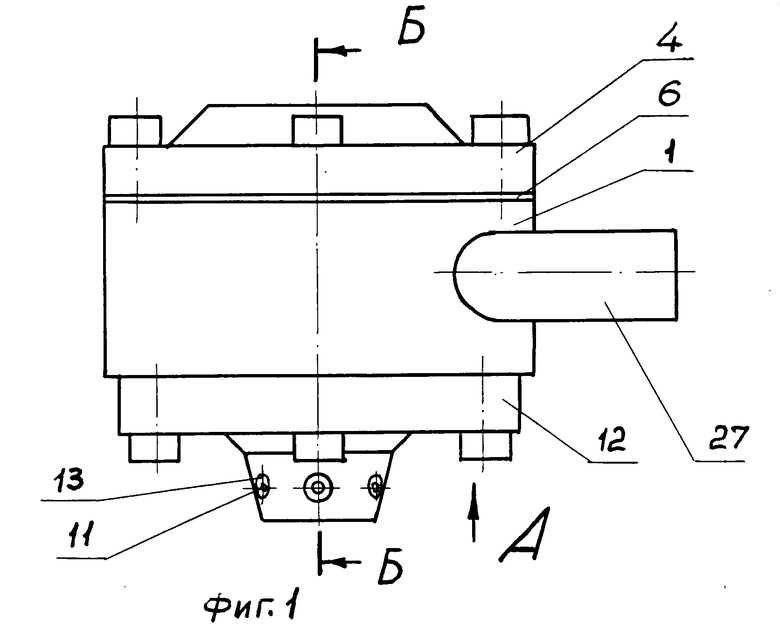

На фиг.1 изображен общий вид пневмогидравлической распылительной головки для смазки хлебопекарных форм, на фиг.2 изображен вид "А" на фиг.1, на фиг.3 изображен разрез "Б-Б" на фиг.1, на фиг.4 изображен разрез "В-В" на фиг.2.

Пневмогидравлическая распылительная головка для смазки хлебопекарных форм содержит корпус 1 с каналами 2 подачи масла и каналами 3 подачи воздуха, верхнюю часть 4 корпуса с каналами 5 подачи воздуха, гибкую мембрану 6 с пружиной 7 и штоком 8, внутреннее масляное сопло 9 с полостью 10 и отверстиями 11 и охватывающее его воздушное сопло 12 с отверстиями 13.

Мембрана 6 разделяет корпус 1 на масляную и воздушную полости, причем масляная полость расположена под мембраной 6, а воздушная полость расположена между верхней частью 4 корпуса и мембраной 6.

В мембране 6 укреплен палец 14 с осевым каналом 15, в верхней части которого размещен конец штока 8 с отверстиями 16 для подвода масла, шарик 17 и пружина 18, прижимающая шарик 17 к отверстию штока 8. Подпружиненный к отверстию 16 штока 8 шарик 17 выполняет роль клапана, пропускающего масло только в одном направлении; из канала 2 и подмембранной масляной полости в осевой канал 15 и далее в полость 10 сопла 9.

Нижняя часть 19 пальца 14 расположена в полости 10 сопла 9 с возможностью продольного перемещения при прогибе мембраны 6. Верхняя часть пальца 14 выполнена с радиальными отверстиями 20 для подвода масла к отверстиям 16 штока 8. Воздушное сопло 12 выполнено с кольцевой канавкой 21 и сообщающимися с ней каналами 22 для прохода воздуха в межсопловое пространство 23.

Мембрана 6, шток 8 и палец 14 соединены между собой винтами 24. Для ограничения прогиба мембраны 6 и регулировки хода пальца 14 в шток 8 ввинчен винт 25. Корпус 1 снабжен патрубком 26 для подачи масла в каналы 2 и патрубком 27 для подачи воздуха в каналы 3. Для удаления воздушных пузырьков в масле из-под мембраны 6 в корпус 1 ввинчена пробка 28.

Пневмогидравлическая распылительная головка для смазки хлебопекарных форм работает следующим образом.

Вначале производят заполнение маслом полости 10 для чего в патрубок 26 подают масло, предварительно немного отвинтив пробку 28 и придав пневмогидравлической распылительной головке положение, при котором пробка 28 занимает наивысшее положение. После заполнения маслом полости 10 и удаления из маслосистемы воздушных пузырьков через пробку 28, последнюю завинчивают, герметизируя маслосистему. Отверстия 11 масляного сопла 9 имеют размер 0,3.0,4 мм, что обеспечивает невозможность самопроизвольного истечения масла из полости 10.

Для смазки хлебопекарных форм пневмогидравлическую распылительную головку устанавливают в вертикальное положение над серединой формы и включают подачу компрессорного воздуха в патрубок 27. Воздух по каналу 3 попадает в кольцевую канавку 21, откуда через каналы 22 попадает в межсопловое пространство 23 и через отверстия 13 истекает в атмосферу. Одновременно воздух по каналу 5 попадает под верхнюю часть 4 корпуса 1 в его воздушную полость. Под давлением компрессорного воздуха, величину которого поддерживают в пределах от 0,25 до 0,35 МПа, мембрана 6 прогибается в сторону корпуса 1 в его масляную полость. При этом палец 14, вдвигаясь в сопло 9, выдавливает масло из полости 10 через отверстия 11. Так как диаметр сопряженных поверхностей сопла 9 и пальца 14 в 3,5.4,5 раза меньше диаметра верхней части штока 8, в масляной полости 10 развивается давление, обеспечивавшее выхлоп масла из отверстий 11 со скоростью 100.130 м/с и распыление масляной струи. Выхлопывающиеся из отверстий 11 струйки масла проходят через отверстия 13 и, смешиваясь со струями воздуха, выходящего из отверстий 13, распыляются в атмосфере внутри смазываемой формы. При этом капли распыленного масла, попадая на стенки формы, смазывают форму. Во время прогиба мембраны 6 и движения штока 8 и пальца 14 масло, находящееся в масляной полости корпуса 1, выталкивается в результате уменьшения объема подмембранного пространства через патрубок 26 обратно в маслобак.

Для смазки следующей формы подачу на патрубок 27 компрессорного воздуха отключают, пневмогидравлическую головку передвигают и устанавливают над серединой формы. При отключении компрессорного воздуха мембрана 6 под действием пружины 7 возвращается в исходное положение до упора винта 25 в верхнюю часть 4 корпуса. При этом палец 14 выдвигается из сопла 9, вследствие чего давление масла в полости 10 становится меньше давления масла в масляной полости корпуса 1. В результате разности давлений шарик 17 отжимается от штока 8 и масло из масляной полости корпуса 1 засасывается в полость 10, а масло из маслобака через патрубок 26 перетекает соответственно в масляную полость корпуса 1. Расположение маслобака по отношению к уровню мембраны 6 поддерживают на уровне, при котором обеспечивается плотное прижатие шарика 17 к штоку 8 и герметизация полости 10 от самопроизвольного истечения масла через отверстия 11. Уменьшение или увеличение количества масла на "смазку" формы производят уменьшением или увеличением хода пальца 14 путем вывинчивания или ввинчивания винта 25 в шток 8.

Включая подачу компрессорного воздуха на патрубок 27, производят смазку следующей формы как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ ХЛЕБОПЕКАРНЫХ ФОРМ | 1996 |

|

RU2109581C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОЧИСТКИ ХЛЕБОПЕКАРНЫХ АЛЮМИНИЕВЫХ ФОРМ ОТ СМОЛОНАГАРА | 1997 |

|

RU2132530C1 |

| УСТАНОВКА ПАРОГАЗОВОЙ ОЧИСТКИ МЕТАЛЛОИЗДЕЛИЙ | 2006 |

|

RU2328685C2 |

| Устройство для смазки штампов | 1989 |

|

SU1657266A1 |

| УСТАНОВКА ПАРОГАЗОВОЙ ТЕРМООЧИСТКИ МЕТАЛЛОИЗДЕЛИЙ | 1997 |

|

RU2119633C1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Пневмогидравлический привод осевого перемещения | 1984 |

|

SU1282978A1 |

| МАЛОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2597322C1 |

| РАСПЫЛИТЕЛЬНОЕ СОПЛО ДЛЯ ПОДАЧИ СМАЗКИ НА ГРЕБЕНЬ КОЛЕСА | 1991 |

|

RU2017642C1 |

| Пневмораспылитель | 1982 |

|

SU1085640A1 |

Использование: изобретение решает задачу повышения эксплуатационной надежности пневмогидравлических распылительных устройств для автоматической смазки хлебопекарных форм при выпечке хлеба и снижение расхода масла на покрытие растительным маслом внутренних поверхностей форм. Сущность изобретения: пневмогидравлическая распылительная головка снабжена укрепленным в мембране 6 со стороны масляной полости 10 пальцем 14 с радиальным и осевым каналами для подвода масла к отверстиям 16, выполненным в штоке 8. Конец штока 8 размещен в осевом канале верхней части пальца 14. Нижняя часть пальца 14 расположена в полости внутреннего сопла 9. Клапан в виде подпружиненного к отверстию штока 8 шарика 17 установлен в осевом канале пальца 14. 4 ил.

Пневмогидравлическая распылительная головка для смазки хлебопекарных форм, содержащая корпус с каналами подачи масла и воздуха, размещенную в корпусе и разделяющую его на масляную и воздушную полости гибкую мембрану, соединенный с последней подпружиненный шток, клапан, расположенные по оси корпуса внутреннее масляное сопло и охватывающее его воздушное сопло, отличающаяся тем, что она снабжена укрепленным в мембране со стороны масляной полости пальцем с радиальным и осевым каналами для подвода масла к отверстиям, выполненным в штоке, конец которого размещен в осевом канале верхней части пальца, при этом нижняя часть пальца расположена в полости внутреннего сопла, а клапан в виде подпружиненного к отверстию шарика установлен в осевом канале пальца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 923639, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматическая форсунка | 1976 |

|

SU611683A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-12-20—Публикация

1995-12-19—Подача