Изобретение относится к металлургии, в частности к устройствам для регулирования расхода жидкого металла при непрерывном литье изделий на установках с формующими разливочными насадками.

Известно устройство для регулирования расхода жидкого металла при непрерывном литье, содержащее соединенную с вакуумным насосом емкость с формующей насадкой. Регулирующая система устройства выполнена в виде каналов для подачи нейтрального газа, торцы которых установлены на различных уровнях, при этом один из них расположен на уровне нижнего торца формующей насадки. Это создает условия для уравновешивания металлостатического давления и вытягивания слитка из насадки со скоростью, при которой кристаллизация металла начинается после выхода из насадки в жидком теплоносителе [1]

Устройство позволяет непрерывно отливать изделия разнообразной формы.

Наиболее близким по технической сущности к изобретению является устройство для регулирования расхода жидкого металла, используемое при непрерывном литье изделий из расплава, содержащее емкость с нагревателем, состыкованную с днищем, верхняя стенка которой соединена с вакуумным насосом, а в днище установлена формующая насадка [2] Истечение расплава из емкости регулируется заданным суммарным давлением газа и жидкого расплава, которое поддерживается посредством регулятора давления газа, установленного в емкости. Устройство позволяет достичь стабильного процесса вытягивания непрерывной заготовки, например проволоки.

К общим недостаткам известных устройств относятся сложность процесса регулирования расхода жидкого металла и невысокое качество получаемых изделий из-за наличия в емкости с жидким металлом различных приспособлений. Решение указанной технической задачи легло в основу изобретения.

Технический результат от использования изобретения заключается в повышении надежности и точности регулирования расхода жидкого металла при одновременном упрощении устройства и повышении качества изделий, отливаемых через формующие насадки.

Для достижения указанного технического результат в устройстве для регулирования расхода жидкого металла, содержащем емкость с нагревателем, состыкованную с днищем, верхняя стенка которой соединена с вакуумным насосом, а в днище установлена формующая насадка, в днище в зоне его стыка с боковой стенкой емкости выполнен по меньшей мере один сквозной паз, заполненный тугоплавким воздухопроницаемым пористым веществом, при этом расстояние между выходным торцем формующей насадки и нижним торцем боковой стенки емкости в зоне стыка с днищем не превышает 10 мм.

Кроме того, для достижения указанного технического результата в качестве тугоплавкого воздухопроницаемого пористого вещества использован асбест.

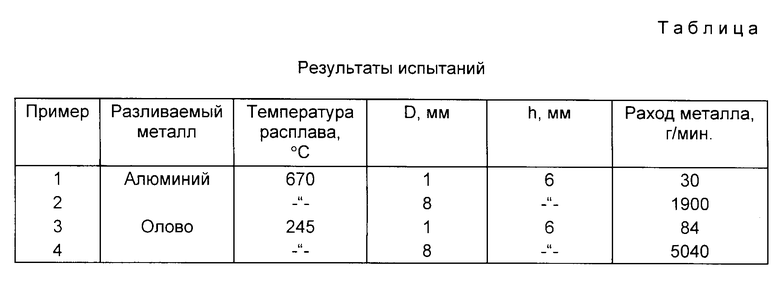

Изобретение поясняется чертежом, на котором изображена схема устройства.

Устройство содержит емкость 1, боковые стенки которой состыкованы с днищем 2. В днище 2 в зоне стыка с боковой стенкой емкости выполнен по меньшей мере один сквозной паз 3, заполненный тугоплавким воздухопроницаемым пористым веществом, в качестве которого может быть использован асбест. Емкость имеет нагреватель 4, установленную в днище формующую насадку 5 с диаметром выходного сечения D, выходной торец которой расположен на расстоянии h от нижнего торца боковой стенки в зоне ее стыка с днищем, не превышающем 10 мм. На уровне выходного торца формующей насадки установлена задвижка 6.

Устройство работает следующим образом.

Перед началом работы задвижка 6 закрыта. Разливаемый металл загружают на днище емкости в твердом виде. Включают нагреватели 4, нагревают емкость до температуры плавления разливаемого металла и включают вакуумный насос. После полного расплавления разливаемого металла воздух из атмосферы будет проникать в емкость 1 через паз 3 вдоль боковой стенки. В связи с тем, что жидкий металл при контакте с воздухом окисляется, то между боковой стенкой емкости и жидким металлом возникает канал для воздуха, стенки которого образованы тонкой и эластичной пленкой из оксидов металла.

В определенный момент времени давление воздуха P1 в емкости 1 будет равно P1= Pатм-ρgH,,

где ρ плотность жидкого металла,

Н высота жидкого металла в емкости.

Поступление воздуха в емкость через паз 3 прекратится, стенки канала из оксидной пленки будут сплющены, а канал закрыт. Но так как емкость 1 постоянно вакуумируется, то в следующий момент времени давление воздуха в ней уменьшится и будет равно P1< Pатм-ρgH, то есть Pатм> P1+ρgH.

При таких условиях воздух по образованному из оксидной пленки каналу поступит в емкость 1, давление P1 опять будет равно P1= Pатм-ρgH, поступление воздуха прекратится и т. д. Через 5-6 с система отрегулирует "сама себя" (режим автокомпенсации), и наступит динамическое равновесие. При таких условиях разливаемый жидкий металл в емкости 1 находится в "подвешенном" состоянии, то есть давления на плоскость L днища 2 не оказывает. Поэтому, если открыть задвижку 3, металл будет вытекать из емкости только за счет сил межмолекулярного взаимодействия со строго постоянной скоростью, зависимой от величины h.

В момент истечения уровень Н жидкого металла в емкости 1 будет уменьшаться, нарушая динамическое равновесие, которое будет постоянно восстанавливаться за счет поступления по образованному из оксидной пленки каналу порций воздуха из атмосферы до полного истечения жидкого металла из емкости.

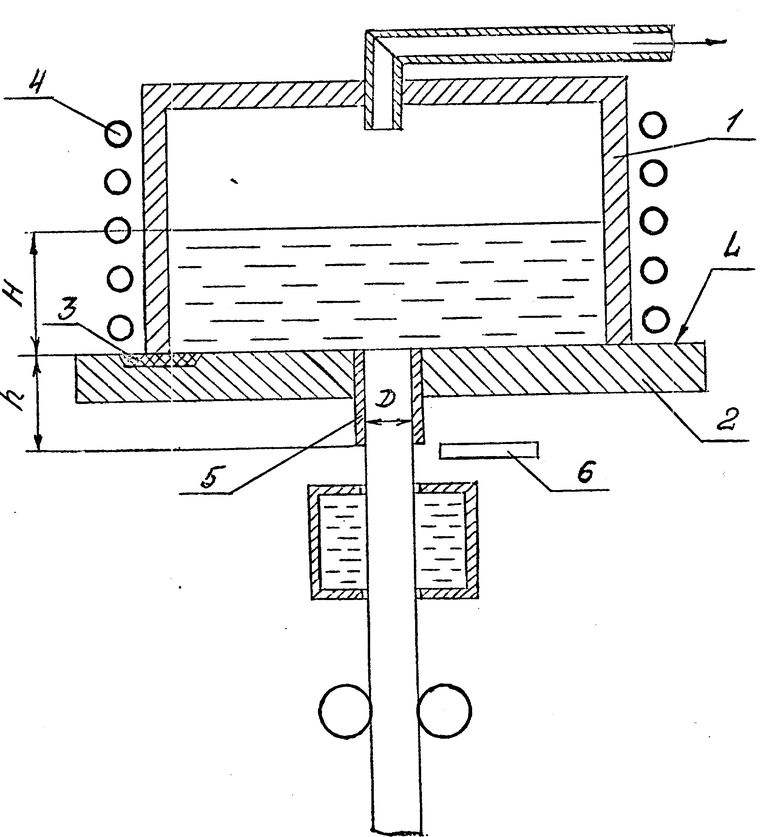

Экспериментальные исследования показали, что расстояние между выходным торцем формующей насадки и нижним торцем боковой стенки емкости в зоне стыка с днищем h не должно быть более 10 мм, так как происходит обрыв вытекающей струи, а истечение жидкого металла становится пульсирующим. Величину h обычно устанавливают равной 5-6 мм, а регулирование общего расхода жидкого металла осуществляют изменением диаметра выходного сечения формующей насадки D в пределах от 1 до 10 мм.

Изобретение позволит повысить надежность и точность регулирования расхода жидкого металла при одновременном упрощении конструкции устройства за счет отсутствия в нем различных приспособлений, контактирующих с жидким металлом, что также благоприятно отразится на качестве отливаемых изделий, так как сохраняется первоначальная чистота расплавляемого в емкости твердого металла. Изобретение может быть использовано для литья изделий различных сечений (проволока, лента и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2124960C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 2000 |

|

RU2159691C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| Устройство для создания компактного кластера монодисперсных пузырьков | 2017 |

|

RU2670228C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| УСТАНОВКА МАГНИТНОЙ ОЧИСТКИ ГАЗА ОТ ФЕРРОМАГНИТНЫХ ЧАСТИЦ | 2002 |

|

RU2200063C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| ГЕЛИОТЕПЛОПРЕОБРАЗОВАТЕЛЬ ВОДНОГО БАЗИРОВАНИЯ ДЛЯ ГЕЛИОТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2344354C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| Обогреватель | 1990 |

|

SU1778450A1 |

Изобретение относится к металлургии, к устройствам для регулирования расхода жидкого металла при непрерывном литье на установках с формующими разливочными насадками. Для повышения надежности и точности регулирования устройство содержит состыкованную с днищем емкость, соединенную с вакуумным насосом. В днище емкости выполнен по меньшей мере один сквозной паз, заполненный тугоплавким воздухопроницаемым пористым веществом, например асбестом. За счет постоянного вакуумирования емкости и поступления в нее порций атмосферного воздуха по каналу, образованному пленкой из оксидов разливаемого металла, устанавливается режим истечения жидкого металла из емкости с постоянной скоростью. 1 з.п. ф-лы, 1 табл. 1 ил.

| SU, авторское свидетельство N 290784, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU, авторское свидетельство N 1833242, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-20—Публикация

1997-07-03—Подача